胜利滩浅海复杂地层钻井关键技术研究与应用

曹 继 飞

(中石化胜利石油工程公司钻井工艺研究院)

0 引 言

渤海湾胜利滩浅海探区油气资源量约有8亿t,已发现明化镇组、馆陶组、东营组、沙河街组、中生界、古生界、太古界等多套含油气层系。随着勘探开发逐渐转向边际、深层油气藏,工程地质特征越来越复杂,如何有效“安全快速建井、提高单井产能”成为滩浅海探区实现高质量发展的关键。

针对胜利滩浅海油气藏复杂地质特征和钻井技术难题,围绕“安全提效、提速提效、提产增效”目标,通过密集井组磁测距主动防碰技术、潜山复杂地层快速穿越技术、油泥岩多元封堵钻井液技术、高强恒定低密度水泥浆技术的研究与应用,形成了滩浅海复杂地层钻井关键技术。这些技术在胜利滩浅海地区得到规模化应用,累计推广应用于200余口井,形成了重点区域标准优快钻完井施工模式,有力保障了埕岛油田的持续效益增产,提高了胜利滩浅海油气资源的整体开发效益。

1 技术分析

1.1 工程地质特征

胜利滩浅海探区构造演化经历了前中生代基底形成、中生代裂谷演化和新生代断坳演化3个阶段,具有独特的石油地质特征。受地层分布和沉积发育的影响,该探区纵向上主要分为3大储集层系,即前第三系的古生界和太古界、下第三系的超覆-披覆层、上第三系。深层油气藏勘探开发过程中从上至下钻遇第四系、新近系、古近系、中生界、古生界及太古界地层。中生界以深地层以砾岩、灰岩、白云岩、片麻岩为主,地层较为坚硬、裂缝及溶蚀孔洞较为发育,给安全高效钻井施工带来较大的影响。

1.2 技术难点

胜利滩浅海探区高质量发展要求和复杂的工程地质条件导致勘探开发钻井工程技术难题突出,主要体现在以下几方面[1-6]。

(1)密集井组安全高效施工技术要求高。受平台、地面空间限制,单个井组覆盖开发井数量要求高,槽口密集、井间距小(<2 m),加密井数量多,钻井过程中防碰绕障、安全高效施工要求高。

(2)深层、边际开发比例增大,地层坚硬、裂缝发育、提速提效手段单一。深部潜山地层岩性复杂(含砾灰岩、白云岩、变质岩等),可钻性级值>5.5,部分层段的机械钻速不足1 m/h;储层发育缝、洞、孔等,漏失问题突出、复杂时效高,缺乏有效的井筒工况监测手段。

(3)油泥岩井壁失稳严重,潜山温度高,储层保护需求迫切。大斜度井(井斜>50°)油泥岩地层坍塌严重,钻井周期长;Z129-P10井在井斜77°~82°钻遇油泥岩,侧钻2次,损失时间65 d,采用油基钻井液实现钻探目的。潜山油气藏埋深4 500~5 500 m,井底温度超过170 ℃,对无固相钻井液性能提出更高要求。

(4)固井过程压稳、防漏以及储层保护矛盾突出。中深部储层以次生孔隙、构造裂隙和溶蚀洞缝为主,80%以上裂缝为0.25~1.00 mm中细微裂缝,连通性及张开程度好,固井漏失风险高;多层系储层厚度大(300~500 m)、跨度大(500~700 m),空间上分布广、非均质性强,极易引起固井层间窜流,固井质量难以保证。

2 关键技术研究

2.1 密集井组磁测距主动防碰技术

2.1.1 套管周围剩磁场计算模型

石油钻井过程中已钻井套管周围受剩磁的影响,剩磁对套管周围磁场的影响称为静磁感应场。静磁感应场在套管的径向和轴向呈周期性变化,在现有剩磁模型基础上,通过建立空间坐标系,得到套管周围的剩磁场计算模型:

(1)

式中:Bx为x轴方向剩磁分量,Gs;By为y轴方向剩磁分量,Gs;Bz为z轴方向剩磁分量,Gs;an和bn为傅里叶系数;K0为零阶第二类修正贝塞尔函数;K1为一阶第二类修正贝塞尔函数;z为距离套管截面坐标系所取原点的轴向距离,m;L为单根套管长度,m;x为距离套管截面坐标系所取原点沿x轴方向距离,m;y为距离套管截面坐标系所取原点沿y轴方向距离,m;r为距离套管截面坐标系所取原点的半径,m。

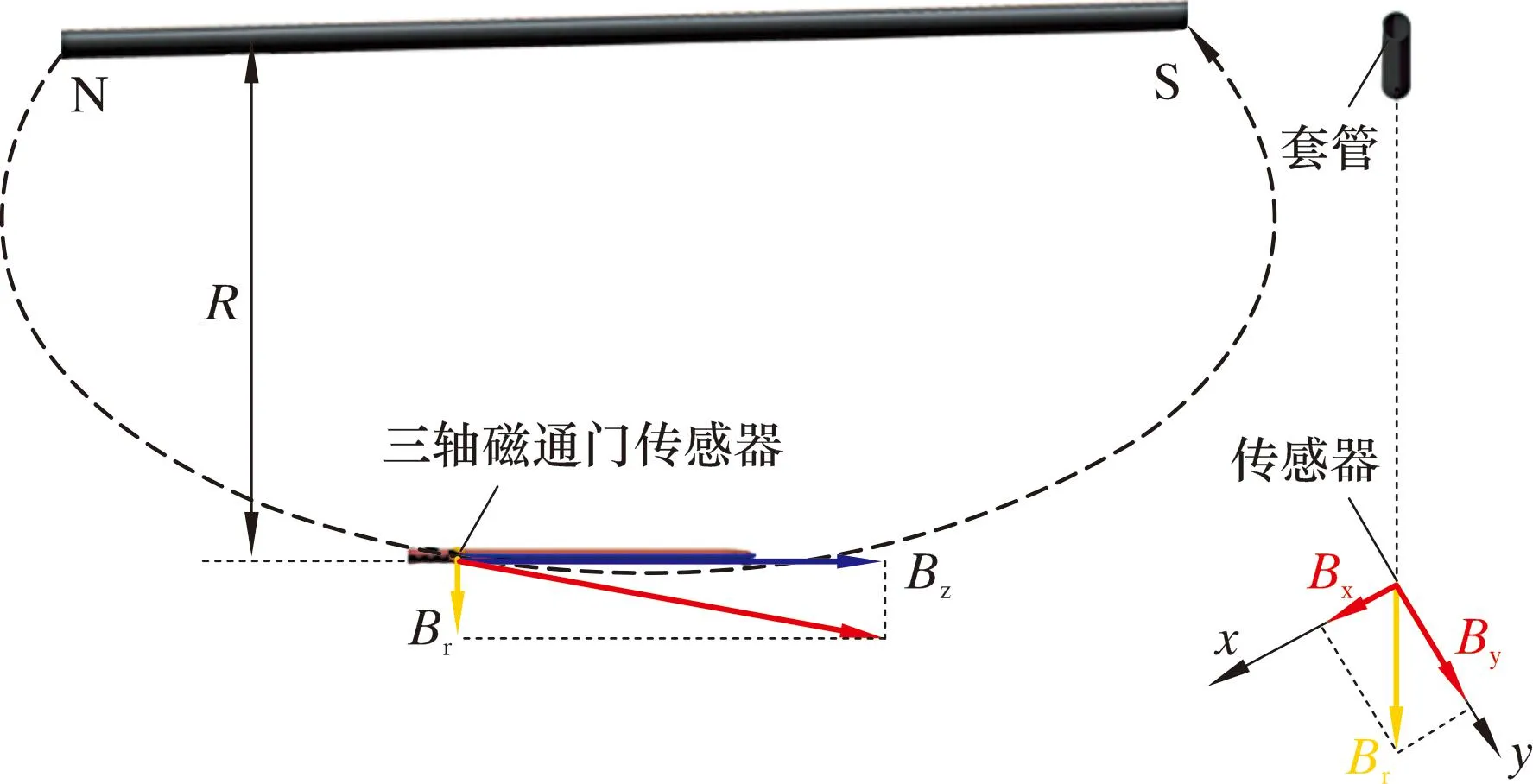

2.1.2 任意姿态下套管周围磁场分布空间变换

密集井组钻进过程中,正钻井钻具与邻井套管的空间关系可以分为3种,即平行、共面但不平行和异面;需要建立钻具与套管的空间变换模型,以确定钻具与邻井套管的空间位置关系。以钻具钻进方向为基准,建立钻进过程中与邻井防碰的钻具坐标系,该坐标系用于正钻井与邻井相对姿态、位置计算;套管坐标系用于确定套管剩磁在空间的分布情况,表示不同位置处套管周围剩磁的大小、方向;钻井过程中测得的磁场数据和重力场数据由传感器坐标系统到钻具坐标系,再经过相对位置变换后转换至套管坐标系(见图1)。

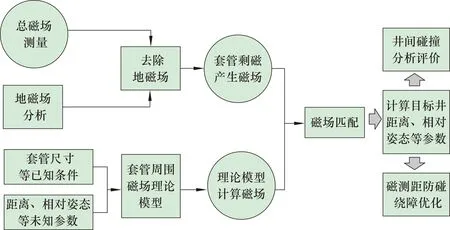

2.1.3 密集井组随钻磁测距主动防碰技术

钻井施工过程中利用MWD仪器三轴磁通门测得的磁场信息包括测量点处的地磁场、邻井剩磁套管在测点处的磁场以及干扰磁场。为了得到测点处套管剩磁产生的磁场,需要计算测点的地磁场及钻杆等产生的干扰磁场大小,利用总测量磁场减去地磁场和干扰磁场即可得到测点处套管剩磁产生的磁场大小[7-8]。

图1 共面条件下坐标系变换示意图Fig.1 Schematic diagram of coordinate system transformation under coplanar conditions

随钻磁测距主动防碰技术路线如图2所示。

图2 随钻磁测距主动防碰技术路线图Fig.2 Route map for active anti-collision technology of magnetic ranging while drilling

通过将邻井套管参数代入建立的套管周围磁场分布模型,同时结合套管剩磁强度地面试验修正的磁场强度衰减因子等关键参数,可得到该套管周围理论磁场分布情况。将实钻过程中不同测点处套管剩磁产生的磁场与套管周围理论磁场对比,能够得到每个测点理论模型与实际测量的差值;调整模型和姿态参数再次对比,得到下一组差值;如此循环直到该差值处于较小的误差范围,即可得到邻井套管与施工中钻井段的距离、相对姿态参数,从而确定空间相对位置关系。由此,可以计算分析密集井组井眼碰撞风险,确定不同位置正钻井与邻井发生井间碰撞的概率,进而优化调整轨迹,实现防碰绕障、安全施工的目标。基于该技术开发了随钻磁测距主动防碰软件,保障了滩浅海地区超小井距(1.6 m×1.8 m)密集丛式井组轨迹的安全施工。

2.2 潜山复杂地层快速穿越技术

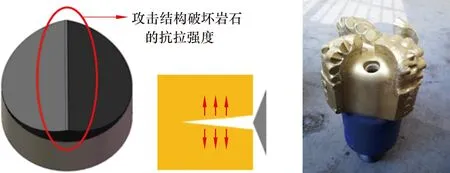

2.2.1 多级混合切削异形齿PDC钻头

胜利滩浅海潜山深部地层岩性以砾岩、灰岩、白云岩、变质岩等为主,针对PDC钻头使用过程中存在的由吃入困难、工作稳定性差等所导致的先期损坏严重、机械钻速慢等问题,从提高破岩能量利用率出发,采用室内试验和数值模拟相结合的方法,优选切削齿类型、优化钻头结构设计。在此基础上,基于“预破碎+应力释放+剪切”组合破岩理论研制的个性化PDC钻头(见图2),使用高抗冲击ø16 mm脊形切削齿,搭配锥齿切削结构设计,通过点载荷接触降低破岩门槛,钻头工作状态稳定[9]。以ZG473区块为例,通过个性化钻头不断优化及应用,潜山层段的平均机械钻速提高至4.0 m/h左右,潜山层段钻井周期较前期缩短35%。

图3 潜山地层个性化PDC钻头Fig.3 Individuation PDC bit for buried hill formations

2.2.2 潜山复杂井筒工况监测评价技术

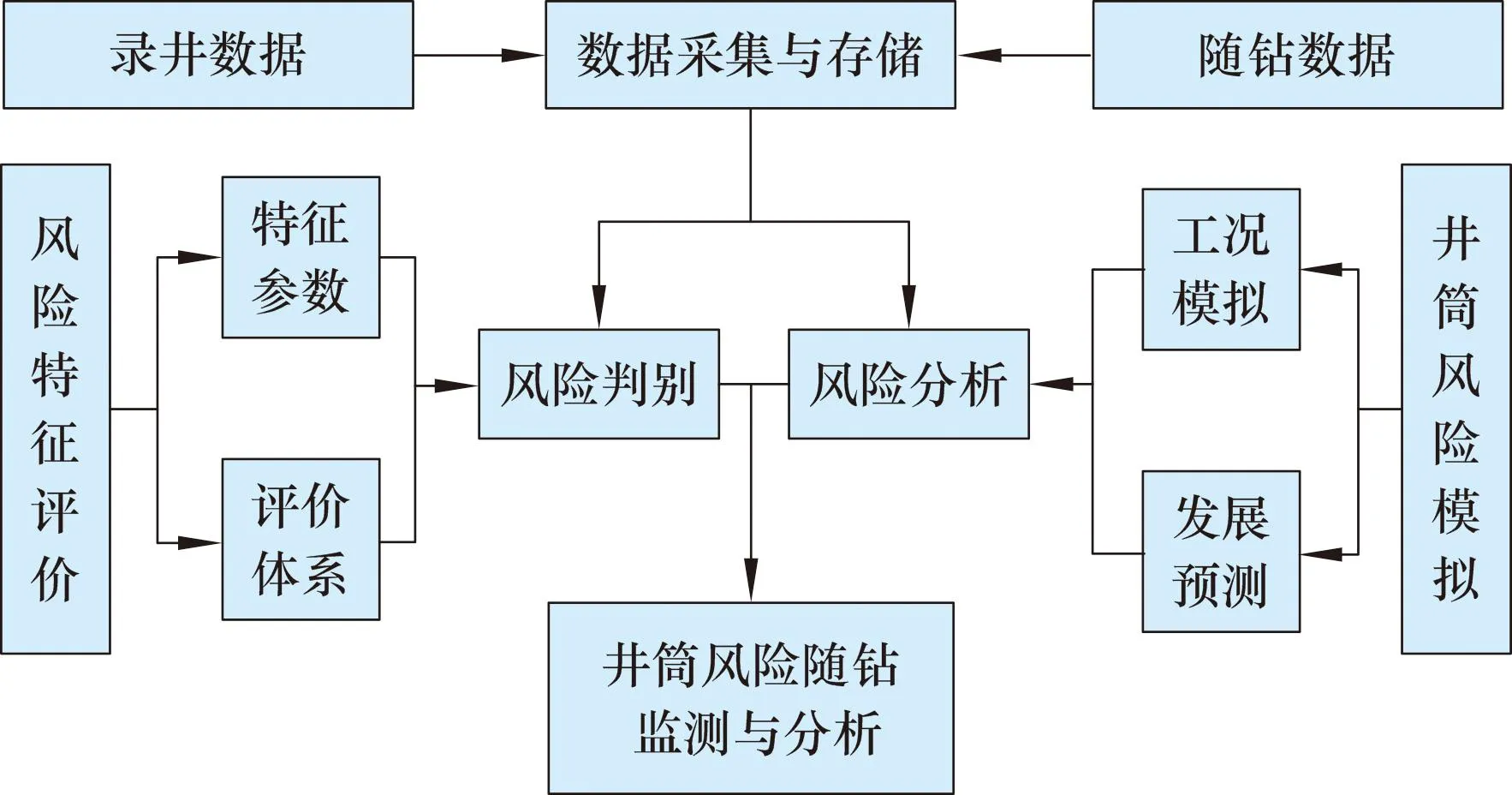

基于瞬态流动方程,研究建立了井筒复杂压力场计算模型[10-11],自主开发了井筒工况监测评价系统,形成了基于录井+井下工程参数的工况识别方法,可实时分析井涌、井漏等复杂情况。研发的井筒工况监测评价系统,利用录井和随钻数据实时分析井筒风险对应的特征参数的变化情况;同时结合建立的风险模拟和评价模型,确定不同风险条件下对应的阈限值。潜山地层钻井过程中根据实钻采集的数据,实时计算分析各个特征参数值的变化情况,邻近或大于阈限值时,进行风险报警。相关工艺流程如图4所示。通过该技术的应用,实钻过程中不断优化各项钻井工艺技术措施,有效降低了潜山地层钻井复杂时效,CB30、CBG7等区块深部地层复杂时效降低了50%。

图4 井筒工况监测与分析流程Fig.4 Monitoring and analysis process of wellbore working conditions

2.2.3 裂缝地层抗高温无固相钻井液技术

针对滩浅海潜山裂缝地层漏失特征和快速穿越施工要求,在构建抗高温无固相钻井液体系过程中选用甲酸钠作为基础加重材料,同时充分利用甲酸钠的抑制性和热稳定性提高钻井液体系的综合性能。使用过滤海水配浆,根据室内试验研究,确定了甲酸钠加量为6%~12%;在此基础上,以海水+0.3%烧碱+5%无水聚合醇+8%甲酸钠为基础配方,通过室内试验分析不同类型增黏剂对钻井液流变和滤失性能的影响,优选出了适合滩浅海无固相钻井液的抗高温增黏剂。

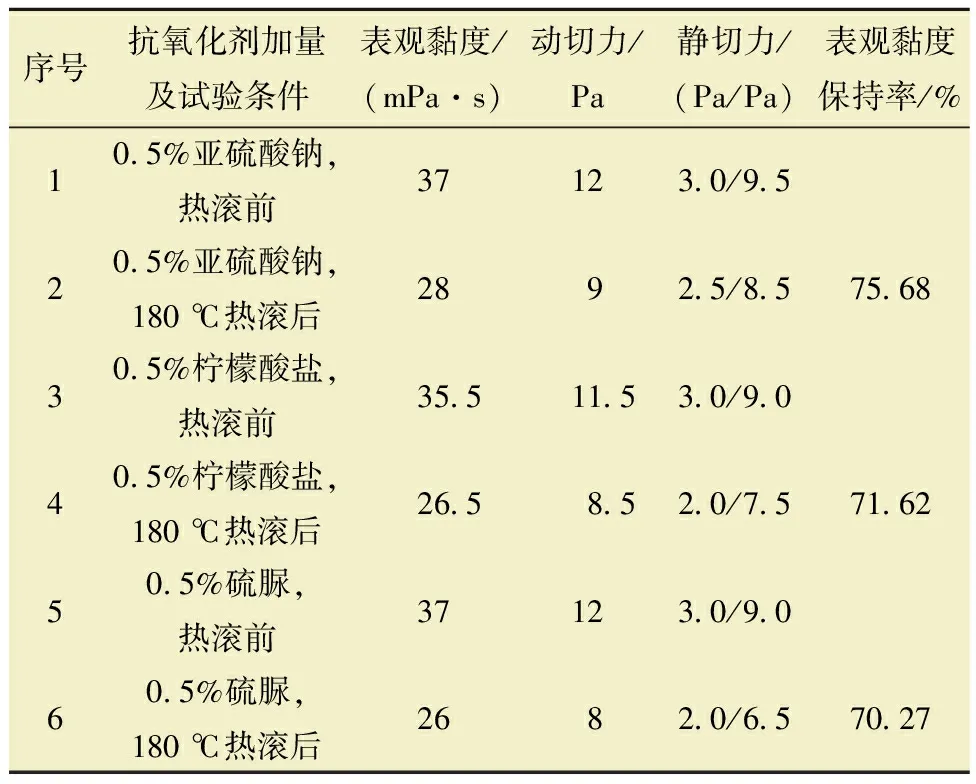

以海水+0.3%烧碱+0.5%黄原胶+0.25%抗温增黏剂+0.5%无固相增黏剂+0.5%降滤失剂+5%无水聚合醇+3%防水锁剂+8%甲酸钠为基础配方[12],通过室内试验分析优选抗氧化剂的类型,结果见表1。从表1可以看出,亚硫酸钠能明显提高增黏剂的抗温能力,黏度保持率达到75.68%。

表1 抗氧化剂类型对钻井液性能的影响Table 1 Influence of antioxidant type on drilling fluid performance

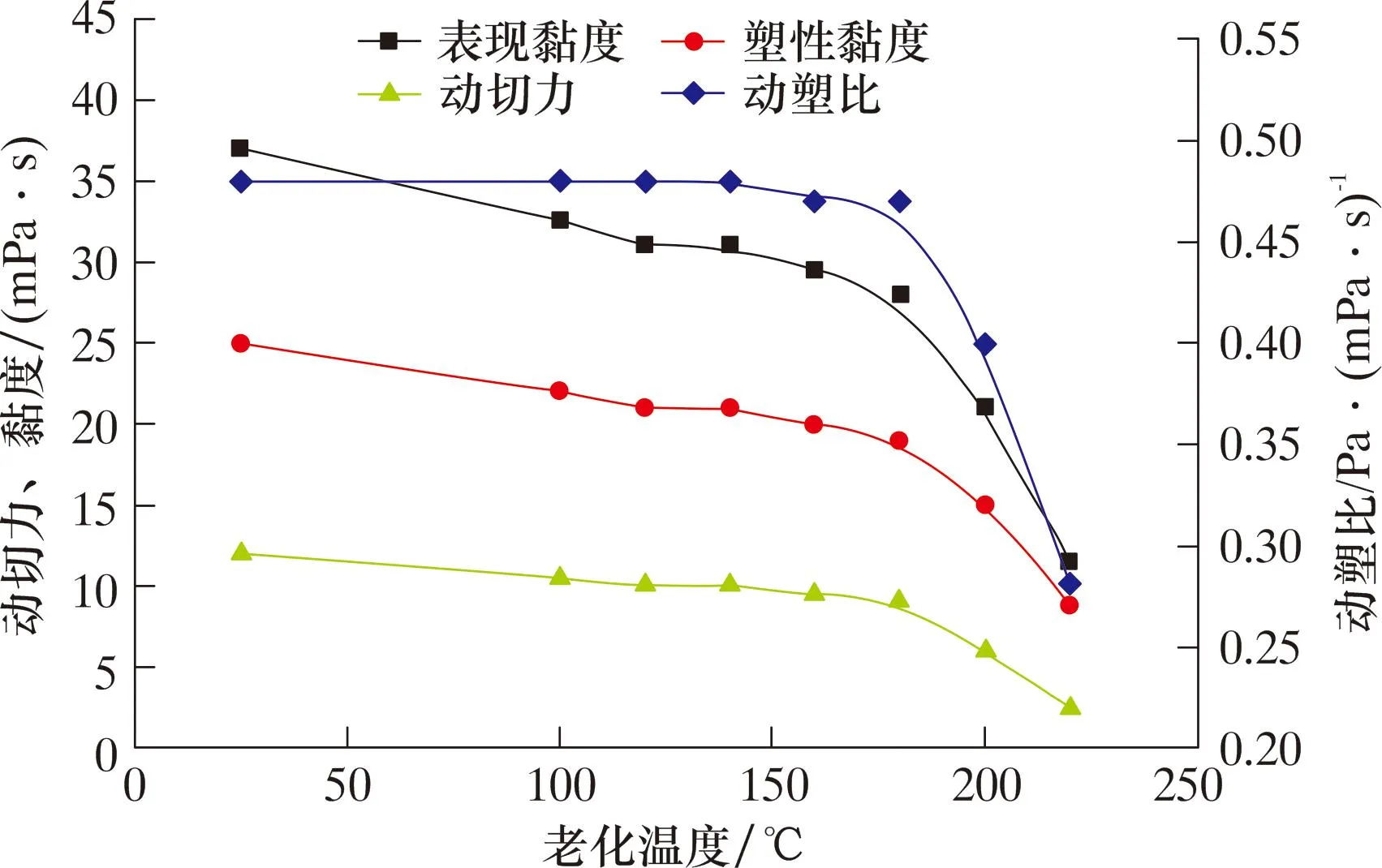

基于理论分析和室内试验,构建了适用于滩浅海地区潜山油藏抗高温无固相钻井液配方:海水+6%~12%甲酸钠+1%~2%抗温增黏剂+0.5%~1.5%抗温降滤失剂+0.5%抗氧化剂+0.3%~0.5%烧碱+4%~5%钻井液用无水聚合醇+3%~5%防水锁剂。无固相钻井液黏度与动切力保持情况见图5。

图5 无固相钻井液黏度与动切力保持情况Fig.5 Viscosity and dynamic shear force retention of solid free drilling fluid

从图5可以看出,该体系具有良好的抗高温性能,180 ℃热滚后表观黏度保持率良好,黏度、动切力无明显降低。在滩浅海ZH10、ZG473等区块推广累计应用15口井,单开次潜山地层钻进井段最长1 340 m,较好地满足了抗温、携岩、安全钻进及储层保护要求。

2.3 油泥岩多元封堵钻井液技术

通过对滩浅海地区沙河街组油泥岩地层微观结构进行分析,发现普遍存在微裂缝,形状多变不规则,一般宽1~25 μm,最大达200 μm。钻井过程中,钻井液的液柱压力大于地层压力,在正压差的作用下,钻井液中的水相会沿微裂缝逐渐侵入地层,导致矿物水化和分散,进而使得强度降低,出现井壁失稳等复杂情况[13-14]。

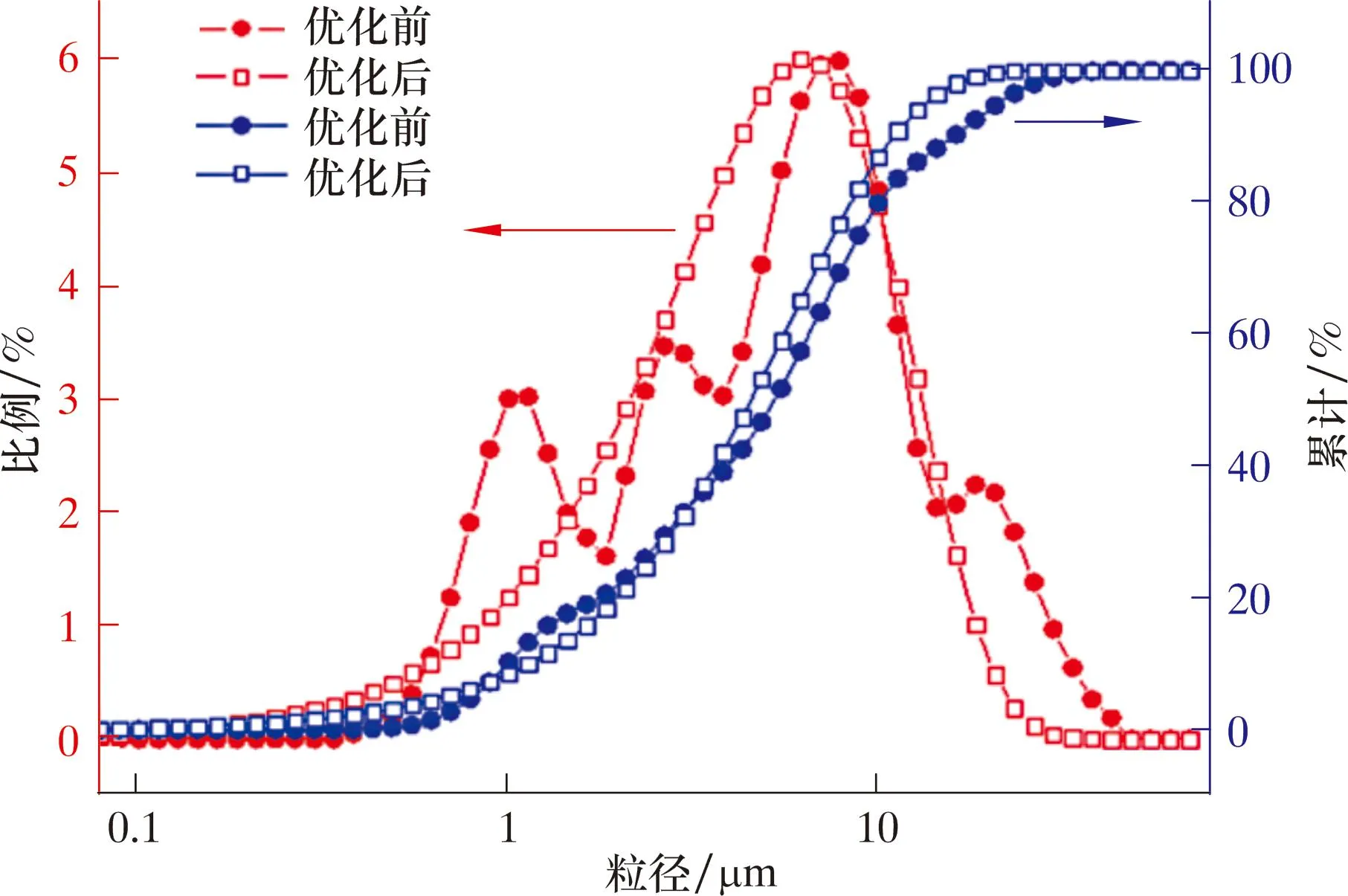

在油泥岩地层裂缝分布情况研究基础上,提出了固相粒度优化+协同封堵的钻井液优化理念。实钻过程中通过监测钻井液固相粒度分析,根据暂堵剂粒度优选方法确定加入的超细碳酸钙粒度和比例,使得钻井液中固相粒度与裂缝尺寸保持一致(见图6)。同时,为进一步提高对油泥岩地层微裂缝的封堵效果,优选了胶乳沥青、纳米乳液和铝基聚合物3种封堵材料,利用3种材料的表面改性、变形封堵和化学固化作用协同提高钻井液滤饼的质量,强化微裂缝封堵和井壁稳定作用。

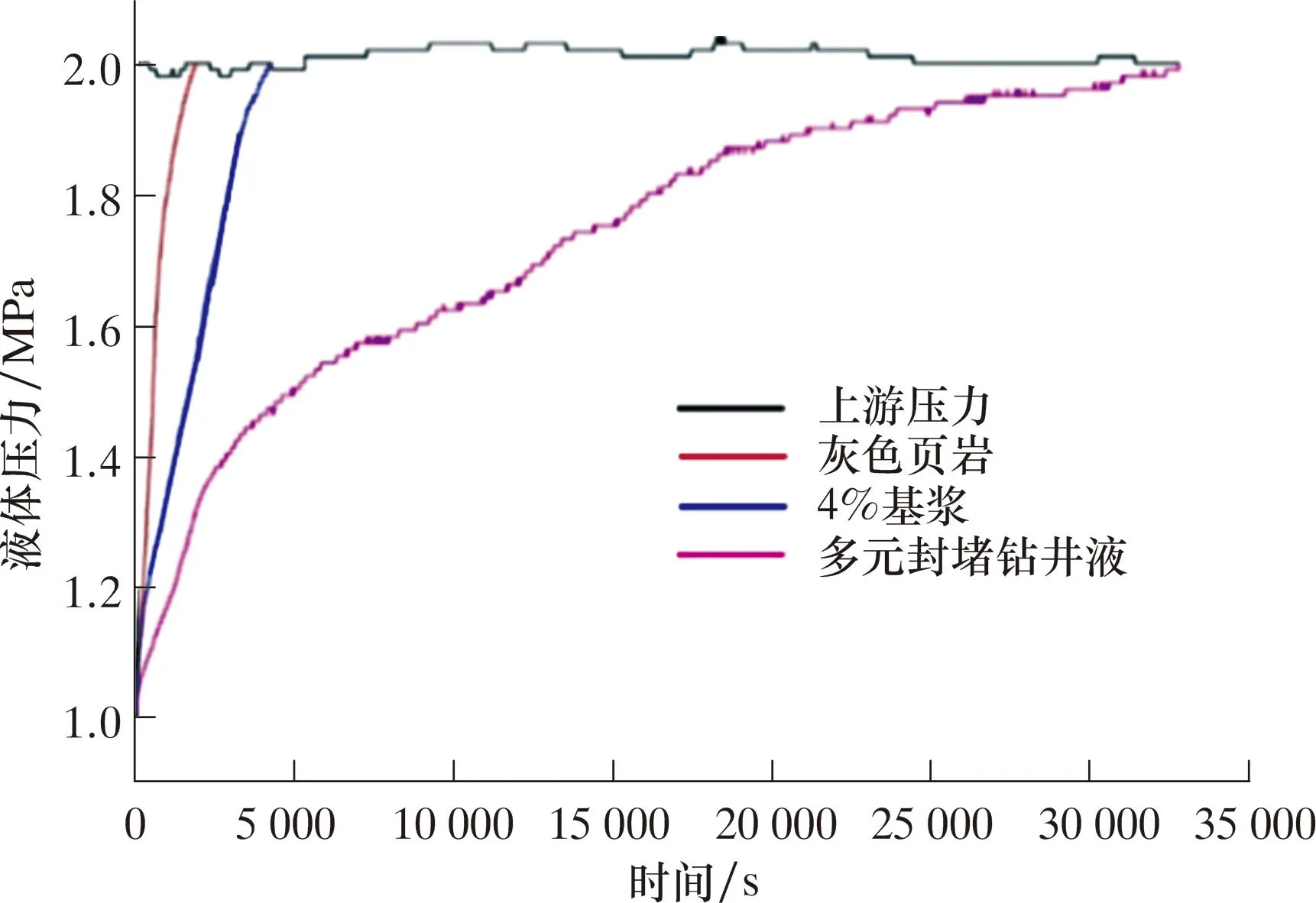

图6 钻井液优化前、后粒度分布曲线Fig.6 Particle size distribution curve of drilling fluid before and after optimization

同时,优选甲酸钾强化钻井液的抑制水化性能,减缓钻井过程中水基钻井液对油泥岩地层的渗透水化。基于室内试验,同时考虑使用成本等因素,研究确定了钻井液中甲酸钾占比为15%。在此基础上,通过配方优化,确定了适用于滩浅海地区油泥岩的多元封堵钻井液体系。通过开展压力传递试验,评价分析多元封堵钻井液体系的封堵性能。压力传递评价试验结果如图7所示。从图7可以看出,油泥岩地层中,被研发的多元封堵钻井液体系作用后,传递1 MPa压差所需时间较基浆延长6倍以上,表明该体系具有良好的封堵微裂缝性能。以CB32井组为例,该体系的使用较好地保障了油泥岩地层的安全钻进,有效减少了油泥岩层段失稳导致的电测不顺畅,平均建井周期缩短至36.4 d,较初期缩短了15%。

图7 压力传递评价试验结果Fig.7 Pressure transmission evaluation test results

2.4 高强恒定低密度水泥浆技术

2.4.1 无机固化复合型实心减轻剂

提出了“球-棍预桥联模型”,优选双酚环氧树脂作为有机相,增强了减轻剂的力学性能、耐温性能;优选含高活性SiO2硅藻土作为无机相,使有机树脂兼具无机材料的性能,通过参与浆体水化、强化减轻剂的水化活性,达到提高水泥石强度的目的;优选出的钛酸酯交联剂,使无机相、有机相通过“桥梁”紧密结合。同时,利用化学合成手段将有机树脂和无机活性材料结合在一起,开发出无机固化复合型实心减轻剂,由此能够有效保证井底高压条件下水泥浆密度的恒定。采用比重法,对无机固化复合型实心减轻剂进行了密度测试,其密度达到0.98 g/cm3。

2.4.2 长链聚合物大温差缓凝剂

大温差缓凝剂所含官能团需具备耐高温、强吸附、温度敏感等特点,优选2-甲基-2丙烯酰胺基丙磺酸(AMPS)、衣康酸(IA)、甲基丙烯酰氧乙基三甲基氯化铵(DMC)以及具有长侧基的聚醚类单体(NB)作为合成缓凝剂的单体。

同时,利用响应面分析、多元回归等方法研究各因素与响应值之间的对应关系,优化缓凝剂的最佳合成条件。选取高温150 ℃、低温120和90 ℃进行水泥浆稠化试验,评价分析缓凝剂的温差适应性。室内试验结果表明,150/120 ℃条件下水泥浆稠化时间为342 min,150/90 ℃的稠化时间为439 min,均能够达到深部高温地层固井要求,又可以避免低温层段的超缓凝问题,保障水泥石强度发展。150 ℃水泥配方(各成份占比)为:G级水泥+35%硅砂+0.8%降失水剂+1.8%缓凝剂。120 ℃水泥配方(各成份占比)为:G级水泥+35%硅砂+0.6%降失水剂+1%缓凝剂。

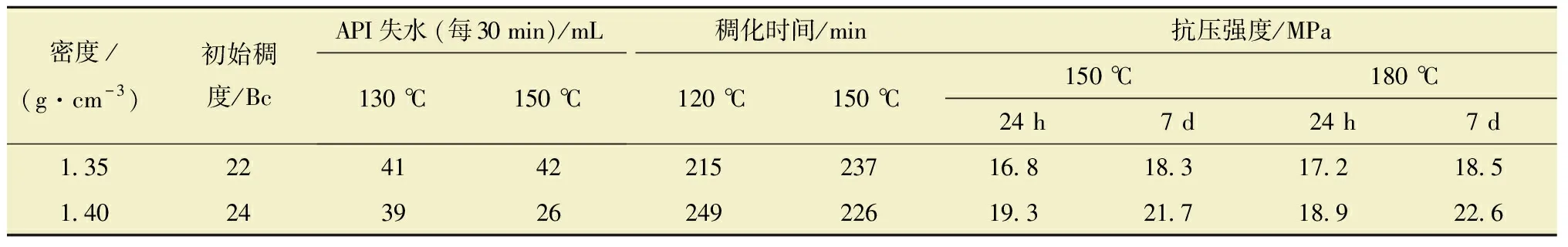

2.4.3 高强恒定低密度水泥浆体系

高强恒定低密度水泥浆体系研究过程中利用颗粒级配方法[15],优化水泥、减轻材料和填充材料的配比,适当降低液固比,解决沉降稳定性的难题;优选了激活作用较强的强度激活剂,与开发的长链聚合物大温差缓凝剂协同保障低密度水泥石的强度发展。研究过程中对水泥浆添加剂的配比进行多次优化,开发了相对体积质量1.35~1.40的高强恒定低密度水泥浆体系,综合性能见表2。通过室内承压能力试验,水泥石在60 MPa条件下密度变化≤0.01 g/cm3,24 h抗压强度>14 MPa,高温下7 d抗压强度无衰退,满足滩浅海深层裂缝型油藏固井要求。该泥浆体系在ZG区块累计应用10口井,固井合格率100%,最高应用温度达195 ℃。

表2 高强恒定低密度水泥浆综合性能Table 2 Overall performance of high strength constant low density cement slurry

3 现场应用效果

通过滩浅海复杂地层钻井技术的集成和应用,形成了标准优快钻井施工模式,有力支撑了滩浅海油气资源的增储上产,提高了滩浅海油气资源的整体开发效益。以埕岛油田为例,密集井组轨迹安全高效控制技术在SH201等多个大型井组应用,最小井间距1.6 m×1.8 m,大斜度稳斜段的复合进尺比例达到95%以上;主动防碰技术、油泥岩多元封堵钻井液技术在CB32等井组应用,保障了钻井轨迹的安全施工,确保了油泥岩层段的井壁稳定,井径扩大率均小于10%,电测一次成功率100%,减少了因井壁失稳导致的电测不顺、储层浸泡时间长等问题的出现,有效保护了储层、应用井,投产初期日产达50 t以上。

潜山复杂地层快速穿越技术、高强恒定低密度水泥浆技术的集成应用保障了滩浅海潜山油气资源的高效勘探与动用。ZG473区块潜山层段机械钻速提高至4 m/h,固井质量合格率100%(最高温度195 ℃);潜山层段复杂时效缩短50%以上。ZG473、CB309等探井获得100 t以上工业油气流。同时,通过集成应用滩浅海钻完井技术,成功完成B25低渗油气藏水平井,利用水基钻井液实现了大斜度长井段油泥岩穿越,首次实现区块沙河街组水平井建井目标。

4 结论及建议

(1)针对滩浅海复杂地层钻井技术难题,开展了密集井组磁测距主动防碰技术、潜山复杂地层快速穿越技术、油泥岩多元封堵钻井液技术、高强恒定低密度水泥浆技术的研究与应用,形成了滩浅海油气开发系列钻井关键技术。

(2)应用效果表明,形成的滩浅海复杂地层钻井技术有效保障了密集井组的施工安全,提高了潜山地层的钻井机械钻速、缩短了复杂时效,确保了油泥岩层段井壁稳定和裂缝地层固井质量,为滩浅海油气资源的高效勘探开发提供了技术保障。

(3)受特殊地面条件及复杂地质特征影响,当前钻井技术的针对性和适用性还存在一定不足,需进一步开展超大型密集井组钻井技术、多分支井钻完井技术、一筒多井钻完井技术、随钻储层超前探测技术的研究、优化及应用,以有力保障滩浅海地区的增产效益。