全电式水下阀执行器多电机协同控制策略研究

宋 震 何玉明 曹 佳 王健行 罗 舒 罗运立

(1.西南石油大学机电工程学院 2.石油天然气装备技术四川省科技资源共享服务平台 )

0 引 言

随着绿色环保发展概念的兴起,以及海上油气生产系统向超深海与超远距离开采的方向发展,全电式水下生产系统以其环保、可控范围远以及可应用数字化智能控制等优点,被认为是未来水下生产系统的发展趋势[1-3]。其中,全电式水下阀执行器作为水下生产系统的关键部件显得尤为重要。目前水下阀执行器的驱动电机常采用永磁同步电机,其中多电机协同输出方案是提高执行器可靠性的方案之一[4]。多电机协同控制策略是将多个永磁同步电机并联到一个减速器,通过协调控制各个电机的转矩输出,实现对阀门执行器的精确驱动。

多电机协同控制策略主要有主令控制、主从控制、交叉耦合控制、相邻耦合控制及偏差耦合控制(Relative coupling strategy)等[5]。其中偏差耦合控制相较于以上控制策略,具有控制延迟低、较好的同步能力以及实时传递转速波动等优点。其最早由F.J.PEREZ-PINAL等[6]提出,偏差耦合控制是将各个电机转速差值乘以相对应的电机转动惯量的比值作为同步误差的补偿信号,具有控制时延短,协同控制性能好等优点。谢炜[7]对同步误差补偿器进行了优化,在同步误差补偿器中引入了一个速度指标量,增强了各个电机的耦合程度。蒋小平等[8]引入了对速度变化更为敏感的加速度控制,设计了一种基于滑膜加速度控制器的转速同步补偿器,增强了同步误差调节性能。彭晓燕等[9]提出了一种带PI补偿器的改进型偏差耦合控制策略,并设计了自适应模糊滑膜变结构控制器实现系统的跟踪控制。杜涛等[10]在模糊PI控制器的基础上,提出了一种蝗虫优化算法在线动态调整模糊控制论域的方法,提高了模糊PI控制的动态响应速度及系统鲁棒性。李鹏飞等[11]基于相邻偏差控制策略,针对多电机系统难以精确建模的问题,提出了一种采用模糊自适应PID补偿器的多电机协同控制策略,降低系统协同误差,进一步减小了系统的同步误差。胡先锋等[12]在此基础上提出了并行双模态模糊PI补偿器,在单个电机控制上采用变指数趋近律的滑模控制,提高了控制系统的同步精度,但其提出的辨识阈值的确定较为繁琐,需要大量的仿真调试。N.BOUNAR等[13]将粒子群算法与引力搜索算法相结合,对模糊控制的隶属函数参数进行了优化。林歆悠等[14]使用粒子群优化算法对模糊控制规则进行了优化,其优化算法性能还能进一步增强。王向宇等[15]使用遗传算法对模糊PI控制器参数进行优化,并引入了置信度对计算过程进行了优化。已有相关研究表明,隶属度函数的优劣对模糊控制的结果有很大影响,其并未对隶属度函数进行优化,控制性能还能进一步增强。

综上,由于全电式多电机间为硬连接,现有研究理想化认为电机间转速严格一致,实际上由于制造、装配等存在同步误差,导致传动系统发生振动。针对现有研究理想化认为全电式多电机系统同步误差为零的问题,建立了运动学-控制系统联合仿真模型;基于改进粒子群算法,优化模糊PI控制器对同步误差进行补偿,以此减轻了同步误差引起的传动系统振动量。

1 联合仿真模型建立

1.1 多电机协同控制系统

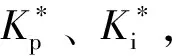

由于多电机协同系统是强耦合非线性系统,考虑到所有非线性和机械耦合效应,建立准确的数学模型十分困难。此外,由于外界环境的诸多不确定性因素,可能会影响系统中单个电机的运行情况[16],而模糊PI控制能根据同步误差变化自适应调整PI参数,所以建立了模糊PI同步误差补偿器。为了简化计算模型,使用2台永磁同步电机搭建多电机协同控制系统。

图1为模糊PI同步误差补偿器。

图1 模糊PI同步误差补偿器Fig.1 Fuzzy PI synchronization error compensator

(1)

式中:N1、N2分别为电机1和电机2的转速,r/min。

根据以上建立的模糊规则,使用Simulink模糊控制工具箱建立模糊控制器,具体模型如图2所示。

图2 模糊PI同步误差补偿器Simulink模型Fig.2 Simulink model of fuzzy PI synchronization error compensator

1.2 传动机构动力学模型建立

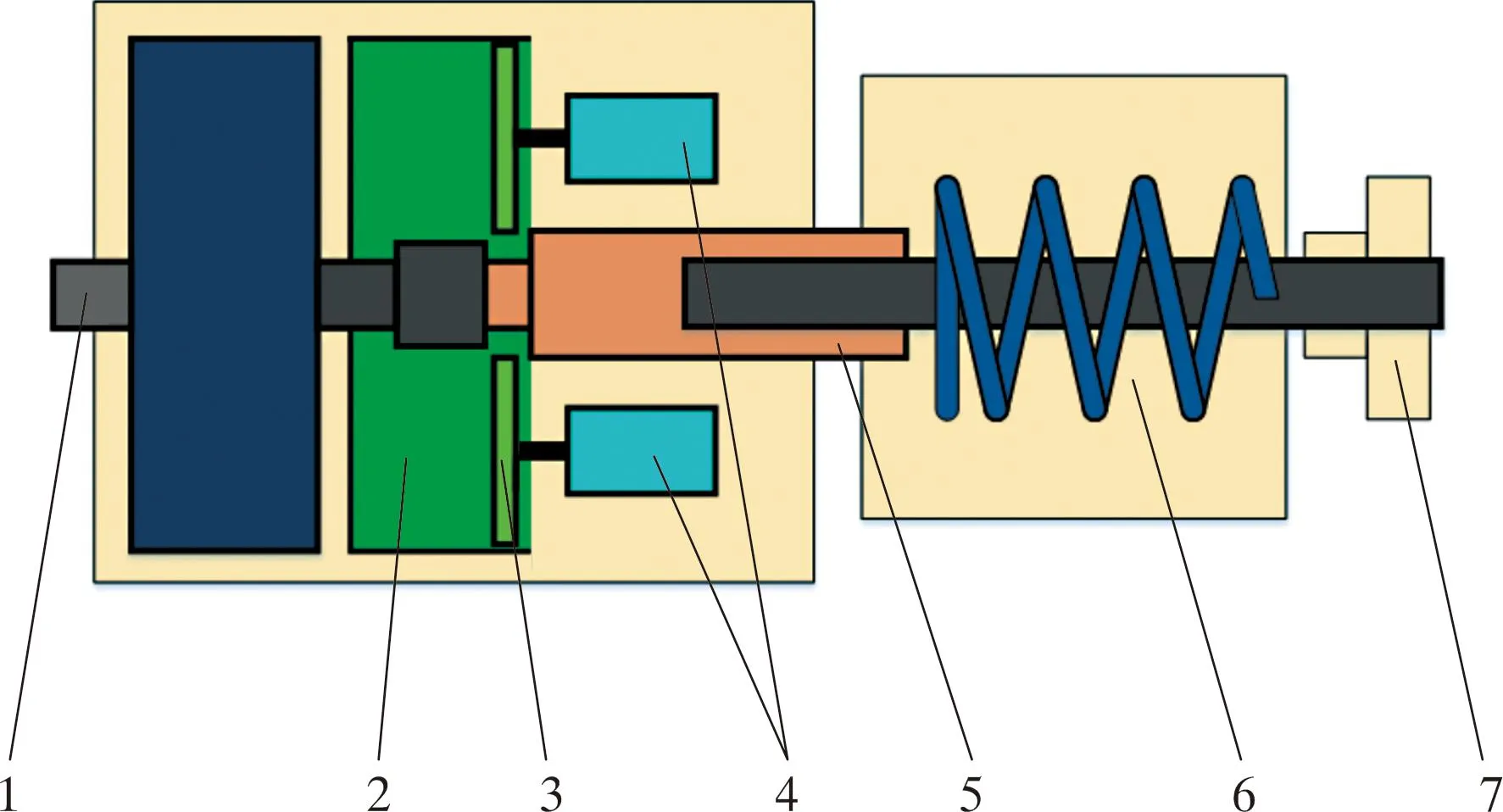

全电式水下阀执行器多电机驱动原理如图3所示。驱动电机带动2个小外齿轮转动,小外齿轮带动大内齿轮转动,从而带动丝杠螺母转动,丝杠螺母与螺杆机构将旋转运动转化为直线运动,从而驱动阀门的闭合。

1—ROV接口;2—大内齿轮;3—小齿轮;4—驱动电机;5—丝杠螺母;6—安全保护弹簧;7—阀门。图3 水下执行器多电机驱动原理图Fig.3 Schematic diagram for multi-motor drive of subsea actuator

传动机构运动学模型如图4所示。模型齿轮材料选择为20 CrMnTiH,弹性模量为208 GPa,剪切模量为80.94 GPa。模型设置如下:①在2个小外齿轮上定义转矩作为模型的输入,转矩的大小为Simulink中电机的输出转矩;②定义齿轮轴向均为z方向;③在齿轮啮合点定义速度一致点,其z轴方向与啮合线平行;④在内齿轮与外齿轮之间施加2组接触力,接触刚度系数为1.5×105N/mm,碰撞力指数为1.1,阻尼大小为50 (N·s)/mm;⑤分别在2个小外齿轮,大内齿轮与大地之间建立轴套力连接。

图4 Adams传动机构仿真模型Fig.4 Simulation model of Adams transmission mechanism

Adams提供的轴套力柔性连接本质上是一个在6个方向有分量的弹簧机构,通过定义6个力分量{Fx,Fy,Fz,Tx,Ty,Tz}在两构件之间施加一个柔性约束。

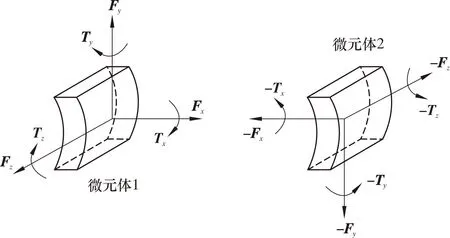

图5为齿轮与大地的轴套力连接受力分析图。

图5 轴套力连接微元体受力分析图Fig.5 Force analysis of shaft sleeve force connected micro element

由图5可知,轴套力连接x方向受压缩力,y方向受剪切力,忽略z方向相对位移。假设齿轮仅沿z方向旋转,且z方向上的2点转动角速度相等。作用力和作用力矩计算公式如下[17]:

(2)

式中:sx、sy为微元体1相对于微元体2在x、y轴的相对位移分量,m;vx、vy分别为微元体1相对于微元体2沿x、y轴方向的速度分量,m/s;Fx0、Fy0为预加载力,N;Kx、Ky为位移刚度系数,N/m;Cx、Cy分别是各个方向的阻尼,N·s/m。

轴套力连接微元在受拉伸压缩等作用时,在x轴方向的分力可以视为图5中立方体在x方向受压缩的状态,在压缩力的作用下,导致立方体在x方向的尺寸减小,在y方向的尺寸增大。假设立方体沿x方向的厚度为l,截面积为A,厚度变化量为Δl,由于在弹性范围内,应力与应变成正比。

轴向线应变:

ε=Δl/l

(3)

横截面应力:

σ=Fx/A

(4)

由胡克定律可知:

σ=Eε

(5)

于是有:

Kx=Fx/Δl=EA/l

(6)

式中:E为齿轮材料弹性模量,MPa。

代入数值可设Kx=5.225×1011N/mm。

如图5所示,作用于立方体y方向的力Fy与其反作用力-Fy将使得两微元体发生错动变形。假设沿y方向截面的内力为Fy,且在y方向截面内剪切力均匀分布,则剪切面相对应的剪应力为:

τ=Fy/A

(7)

沿y方向取微元段dy,假设剪应变为γ,则剪应力方向上的位移为:

dl=γdy

(8)

由剪切胡克定律可知:

τ=Gγ

(9)

于是有:

Δl=Fyl/GA

(10)

Ky=Fy/Δl=GA/l

(11)

式中:l为厚度,mm;G为齿轮材料剪切模量,MPa。

计算时可设Ky=2.033 2×1011N/mm。

2 优化模糊PI控制器

2.1 混沌映射-中心耦合游移粒子群算法

为了在满足转速环要求的基础上尽可能减小同步误差,以及提高模糊PI补偿器的运行效率,需要使用粒子群算法对转速环误差绝对值时间积分以及模糊PI比例积分因子进行优化。粒子群算法(PSO)是根据鸟群等群居动物外出觅食行为而提出的一种启发式算法,具有容易实现,计算量少,能够较快的收敛等优点。但传统的粒子群算法存在容易早熟以及陷入局部最优解等问题[18-20],为此需要对传统粒子群算法进行改进:

(1)初始化种群。由于粒子群算法的收敛性与初始种群在解空间的分布情况密切相关,传统粒子群算法的初始化种群生成采用生成随机数的方法,种群分布情况不稳定,因此使用Logistic混沌映射[21]生成在解空间分布更加均匀的初始化种群。使用Logistic方程生成d维向量:

Sw(k+1)=μSw(k)[1-Sw(k)]

(12)

式中:Sw为粒子种群,即初始解集;k=1,2,…,nS;nS为种群规模;μ为控制参数,其取值范围为(0,4],当3.57<μ≤4时Logistic映射完全处于混沌状态[22],本文μ值取4。

(2)自适应惯性权重。传统粒子群算法的惯性权重为一固定值,较大的惯性权重有利于全局搜索,而较小的惯性权重有利于局部搜索。因此随着粒子群的迭代进化,目标函数的求解细节会发生变化,此时固定的惯性权重会有一定的局限性,因此引入了可以迭代变化的惯性权重w。

(13)

w=wmax

(14)

(3)局部搜索算子。为了提升算法的局部搜索能力,在粒子群算法位置更新中引入耦合中心游移策略,在初始粒子的邻域内产生游移个体:

(15)

(16)

迭代更新公式如下:

(17)

2.2 改进后的粒子群算法对模糊PI控制的优化

采用优化后的粒子群算法离线优化模糊控制器的隶属度函数,从而实现更优的控制性能。使用粒子群算法优化隶属度函数值及模糊规则的主要部分,实现对隶属度函数值的编码,并推导出相应的评价函数。

2.2.1 参数编码

(18)

(19)

(20)

(21)

于是PSO算法粒子种群为:

(22)

式中:t为迭代次数;i=1,2,…,n;n为种群个体数量。

待优化参数的求解上限为Ub= [5.8,3.8,1.8,5.8,3.8,1.8,4.8,2,1.8,0.8,2.2,2.2,2.2,1.2]。

下限为Lb= [6.2,4.2,2.2,6.2,4.2,2.2,5.2,3,2.2,1.2,1.8,1.8,1.8,0.8]。

2.2.2 评价函数

要实现PSO算法对隶属度函数的优化,另一个重要的部分是如何确定评价函数,即如何评价隶属函数的优劣程度。由于模糊控制器的输出为PI参数的增益值,整个系统的作用是消除两电机间的同步误差。为了兼顾系统快速响应与系统的稳定性,同步误差尽量小的同时,误差变化率的幅值也不应太大。于是选择以同步误差及同步误差变化率的绝对值随时间的积分值,作为隶属函数的评价函数。其中:PI控制器的原始参数及整个双电机系统的其他参数作为定量,变量部分仅有确定隶属函数形状的待优化的参数。于是评价函数可以表示为:

(23)

对其离散化后得:

(24)

式中:w1、w2为误差与误差变化率的占比权重系数。

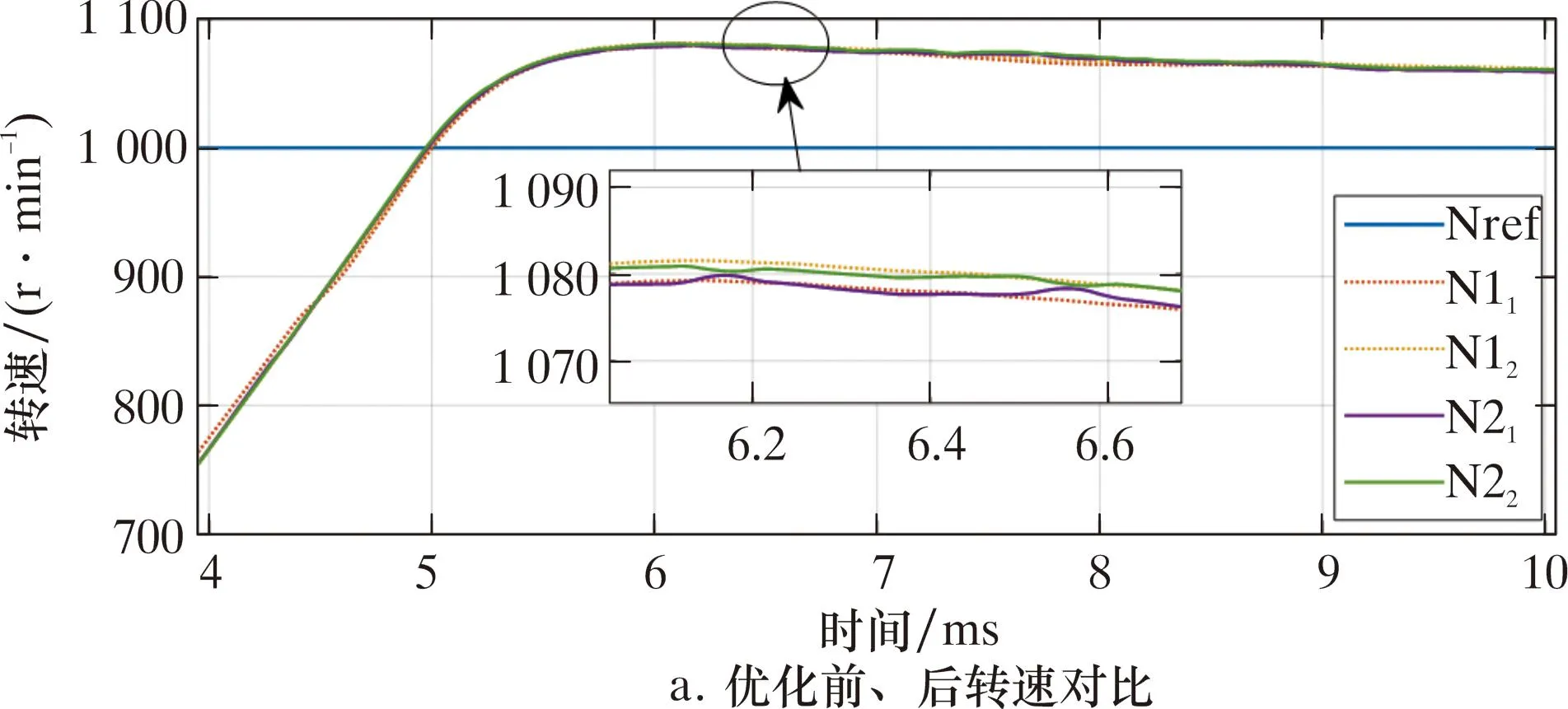

应用优化后的模糊PI控制器对双电机系统做同步误差补偿,与优化前的结果对比如图6所示。

由图6a可知:优化后的2电机转速跟踪更加优异,优化前同步误差最大值为13.62 r/min,优化后为12.69 r/min;优化前同步误差积累量化值为0.094 5,优化后为0.065 2。

图6 模糊PI控制器优化前、后对比Fig.6 Comparison of fuzzy PI controller before and after optimization

3 联合仿真结果分析

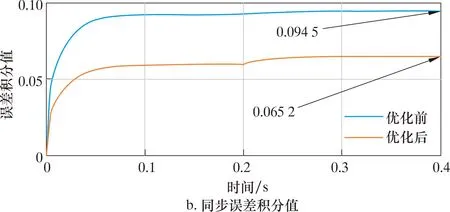

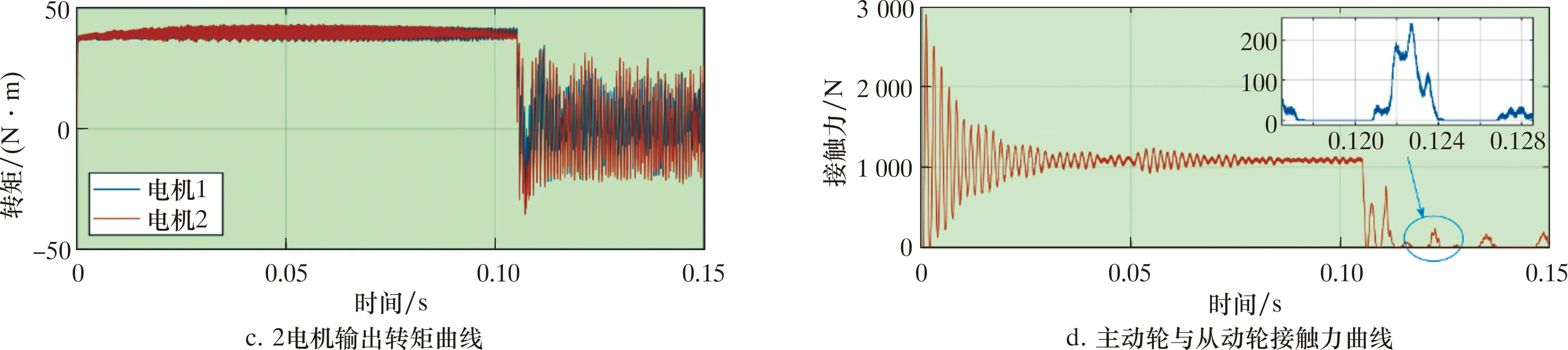

为了得到符合实际工况的仿真结果以检验多电机协同策略,根据所需电机的最小功率,选取某公司的同步电机作为仿真参数。

仿真步长设置为1×10-6s,两电机期望转速为1 000 r/min。为了得到较好的仿真效果,同时检验多电机协同策略的稳定性,2台电机参数各不相同。仿真电机参数如表1所示。

表1 电机相关仿真参数Table 1 Simulation parameters of motors

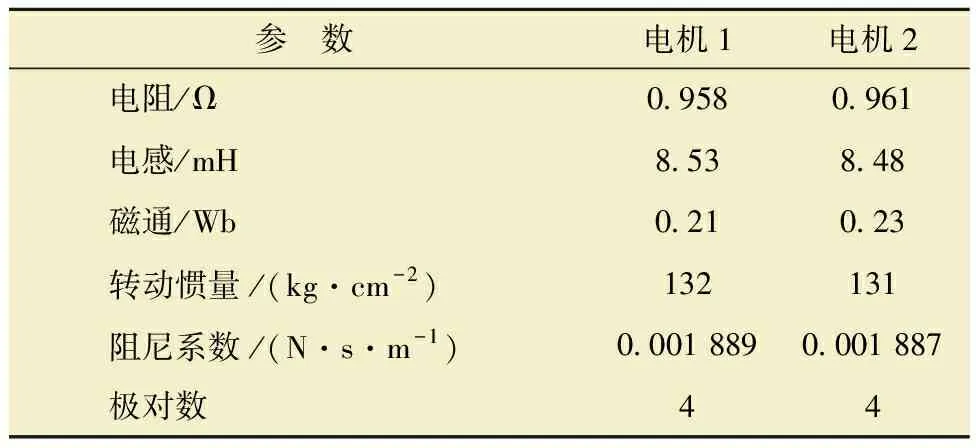

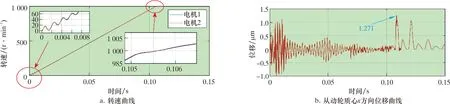

输入阶跃信号,仿真结果如图7所示。

由图7可以看出,在启动阶段初期,2电机输出转矩及主动轮与从动轮之间的接触力较大,2电机输出的转矩存在一定的偏差,从而导致2主动轮转速发生震荡。在0.107 s左右2台电机达到给定转速1 000 r/min,此时电机输出转矩减小,齿轮接触力减小且最小值为0,说明此时齿轮出现了脱啮合情况。由于此时接触力的突减,且主动轮与从动轮的转动惯量不同,从而导致从动轮沿x方向位移突增至3.525 8 μm,随后呈周期性振动,最大振动幅值为2.370 1 μm,质心位移振动均方根值为0.415 7 μm。

图7 偏差耦合补偿器仿真结果图Fig.7 Simulation results of deviation coupling compensator

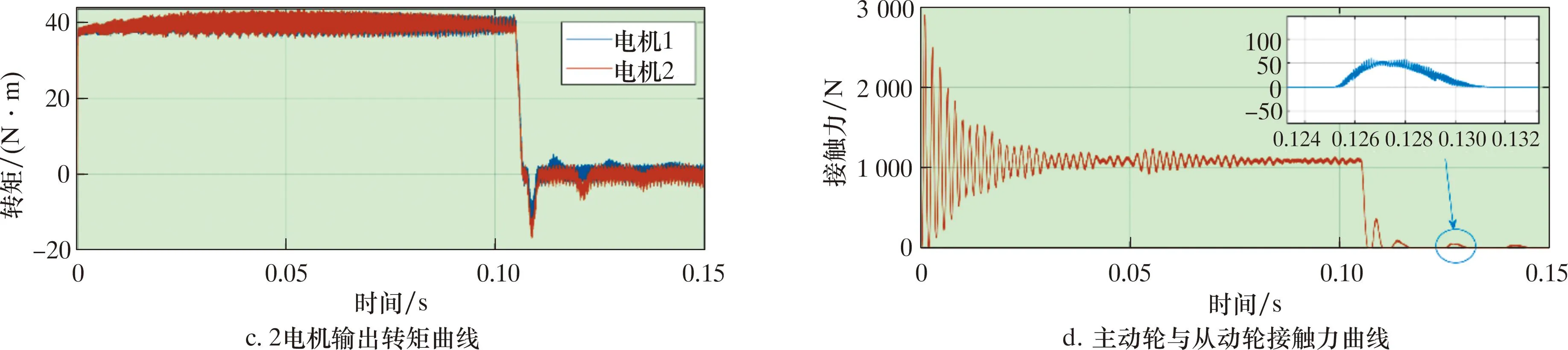

图8为模糊PI同步误差补偿器仿真结果。由图8可知,由于模糊补偿器具有自适应调节的能力,从动轮x方向质心位移最大值为2.316 4 μm。振动幅值为1.770 5 μm,质心位移振动均方根值为0.312 0 μm。

图9为经过改进粒子群算法优化后的模糊补偿器的仿真结果。由于在适应度评价函数中加入了同步误差项,最大同步误差减小至0.160 9%。从动轮x方向质心位移最大值为1.271 μm,质心位移振动均方根值为0.248 6 μm。

图8 模糊PI同步误差补偿器仿真结果Fig.8 Results of fuzzy PI synchronization error compensator

图9 模糊PSO同步误差补偿器仿真结果Fig.9 Results of fuzzy PSO synchronization error compensator

分别对3种同步误差补偿器的同步误差值取绝对值时间积分,得到3种同步误差补偿器的ITAE指标。在仿真结束时刻,偏差耦合补偿器的ITAE指标值为0.004 587;模糊PI同步误差补偿器的ITAE指标值为0.003 001;经改进粒子群算法优化的模糊PI同步误差补偿器的ITAE指标值为0.001 951。

通过以上仿真分析,本文提出的改进粒子群算法优化模糊PI控制器的同步误差时间累积量值相对于传统偏差耦合减少了57.47%,相对于未经优化的模糊PI减少了34.99%;从动齿轮质心振动均方根值相对于传统偏差耦合减少了40.20%,相对于模糊PI补偿器减少了20.32%。

4 结论及认识

(1)通过仿真发现,空载情况下在2电机转速达到期望值时,2主动轮与从动轮间接触力为0,齿轮间发生脱啮合现象,传动系统振动加剧。这是由于2电机转速存在偏差,相当于在主动轮上施加了额外的负载,在达到期望转速时,2电机输出转矩开始在0转矩附近震荡。

(2)改进后的粒子群算法优化模糊PI控制器能够显著降低同步误差时间累积量值,减少了57.47%,相对于未经优化的模糊PI减少了34.99%。结果表明,改进的粒子群算法性能明显优于传统粒子群算法。

(3)在评价函数中加入同步误差项后,减小了同步误差时间积累量。从动齿轮质心振动均方根值相对于传统偏差耦合减小了40.20%,相对于模糊PI补偿器减小了20.32%。因此,采用优化后的粒子群算法进行补偿控制,能有效降低电机的振动水平。

(4)本文仅对空载情况进行了仿真分析,针对有负载工况下的振动问题将会是接下来的研究工作。