氧化石墨烯改性碳纤维增强磷酸盐涂层的摩擦学性能研究

斯 帅,李佳红,卞 达,2,赵永武,2,钱善华,2

(1.江南大学机械工程学院,江苏 无锡 214122;2.江南大学江苏省先进食品制造装备技术重点实验室,江苏 无锡 214100)

0 前 言

随着节能环保标准的日益提高,绿色涂装已成为金属防腐的发展趋势[1]。与金属涂料和无机硅涂料相比,磷酸盐涂层以其制备方法简单、绿色环保和热稳定性等性能优势得到行业的认可,在建筑、汽车、航海、航空航天、医疗等领域得到广泛应用[2-9]。然而,磷酸盐粘结涂层由于脆性高[10],当表面所受的应力超过临界应力时,裂纹易在涂层的微孔等缺陷处形成裂纹并扩展,进而降低涂层相关性能。磷化陶瓷涂层磨损损伤的主要形式是裂纹引起的脆性剥落,这也是许多硬质陶瓷材料的主要磨损失效形式[11]。为解决这一问题,在涂层中添加增强剂增强磷酸盐粘结涂层的抗裂纹能力,是改善其磨损性能的有效措施[11-13]。

碳纤维(CF)因其超高强度特性,是增强复合材料抗裂能力的主要增强剂之一[14,15]。但因CF 表面光滑,致使与其他材料界面间结合强度弱,界面应力传递效果显著降低,从而弱化了其对复合材料的增强效果。因此,急需对CF 进行改性处理,使CF 表面粗糙化,从而增强其与其他材料界面的结合性能[16-18]。氧化石墨烯(GO)依靠其独特的构造拥有卓越的力学性能,被广泛用作复合材料的增强剂,且在改良涂层复合材料的力学性能和摩擦学性能的研究中表现出显著的效果[13]。若将GO 接枝于CF 表面(CF-GO),不仅可以增加CF 的表面粗糙度,还能同时综合2 种材料的优异性能从而提高复合材料的抗裂纹能力[19]。目前,将GO 接枝于CF 表面的方法主要包括涂层法、化学接枝法、纳米复合施胶法、化学气相沉积法、等离子处理法、溶剂热处理法和电泳沉积法(EPD)等。其中,EPD 法操作简单方便,应用比较广泛,如Lu 等[14]通过EPD 法制备了CF-GO,并发现接枝后有效提升了CF 的表面粗糙度和润湿性等特性,CF-GO 与复合材料基体间界面强度明显增强。但目前涉及到CF-GO 增强磷酸盐粘结涂层抗裂纹能力和改善其摩擦学性能的研究偏少,限制了磷酸盐粘结涂层的应用。

因此,基于碳纤维和氧化石墨烯的优异特性,本工作拟开展氧化石墨烯改性碳纤维增强磷酸盐涂层摩擦学性能研究,即采用EPD 将氧化石墨烯(GO)接枝到碳纤维(CF)表面,并采用刮涂-热固法制备磷酸盐陶瓷涂层,通过摩擦试验机研究CF-GO 含量对涂层摩擦学性能的影响,并讨论CF-GO 与磷酸盐粘结涂层界面的作用机制,其研究结果可为改性碳纤维材料在磷酸盐涂层中应用提供较好的参考。

1 试验材料和方法

1.1 材 料

磷酸盐粘结涂层是使用磷酸二氢铝(AP)粘合剂制备的,AP 粘合剂购自中国新乡材料科技有限公司。CF 购自中立新材料有限公司,其直径约为7 μm;多层GO 购自南京先丰纳米材料科技有限公司,其纯度为99%;氢氧化钠、丙酮购自国药化工中国试剂有限公司;对磨小球为φ9 mm 的氮化硅陶瓷球,基材为φ30 mm的S304 不锈钢。

1.2 EPD 法制备CF-GO

首先,将GO 超声分散在去离子水中,获得0.2 mg/mL 的GO 分散液。其次,将3 g CF 超声分散在150 mL 丙酮溶液中,再将CF 分散液倒入三口烧瓶中,70℃回流24 h,除去CF 表面涂层。接着,利用去离子水对去除涂层后的CF 进行多次清洗并干燥,并将干燥后的CF 分散至0.2 mg/mL 的GO 分散液中,用氢氧化钠将溶液pH 值调至10。最后,将2 个电极插入上述液体并将其距离调为1 cm,在30 V 的恒定电压下运行1 h,再通过离心机分离后干燥,最终获得CF-GO 粉末。

1.3 磷酸盐涂层的制备

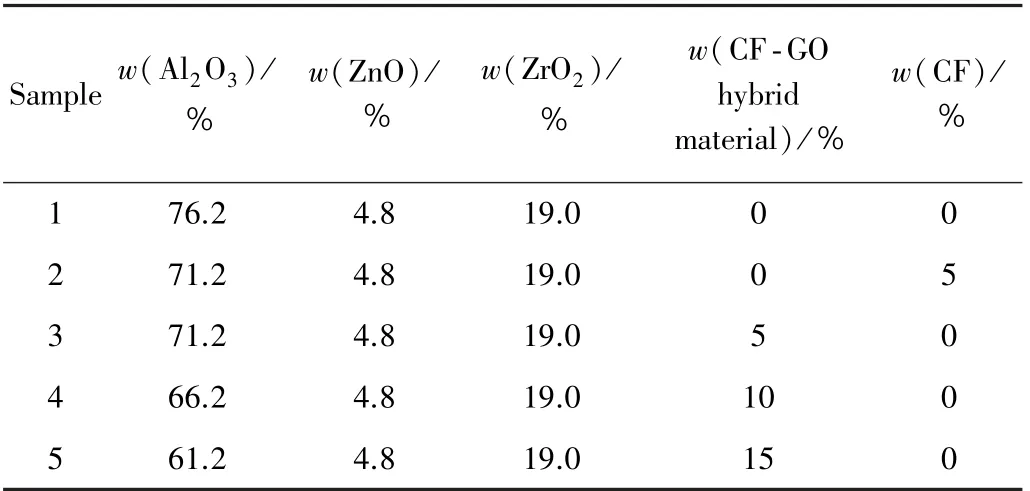

涂层制备具体流程如下:将粉末(Al2O3、ZrO2、ZnO和CF-GO)与AP 粘合剂按质量比5 ∶4 进行混合,各组分的配比见表1。其中,AP 粘合剂为AP 含量40%的液体。随后,将混合浆料刮涂在基材(304 不锈钢)表面,涂层厚度为300 μm,再在室温下干燥2 h。干燥后的涂层通过阶段式升温工艺进行热固化,即50,100,150,200 ℃分别保温1 h。

表1 涂层的粉末配比Table 1 The ratio of the coating powder

1.4 测试与表征

通过扫描电子显微镜(ZEISS EVO18,德国)表征CF、CF - GO 和涂层磨损前后的表面形貌。为表征CF-GO的分子结构,采用32 nm 激光源的激光拉曼光谱仪对样品进行500~3 000 cm-1的拉曼散射分析。使用摩擦磨损试验机(MFT-5000,美国RTEC 公司)研究CF-GO含量和涂层的摩擦学性能,试验具体参数如下:载荷为10 N,频率为1 Hz,时间为20 min。在试验过程中记录涂层的摩擦系数(COF),每组试验重复3 次,取平均值。利用白光干涉仪(RTEC MFP-D,美国)分析磨痕微观形貌,其磨损率K计算公式为:

其中,V为试样磨损体积;Fz为试验法向施加载荷;L为滑行距离。

2 结果与讨论

2.1 CF 和CF-GO 的结构与形貌

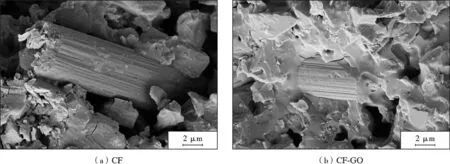

CF 和CF-GO 表面形貌如图1 所示。从图1a 中发现,去除CF 表面浆料后的表面有一些窄槽,但整体光滑平整。与CF 表面相比,CF-GO 表面形貌变得粗糙(图1b),且CF 表面存在片状GO,这表明GO 成功接枝于CF。

图1 CF 和CF-GO 的表面SEM 形貌Fig.1 SEM images of surface morphology of the fibers of CF and CF-GO

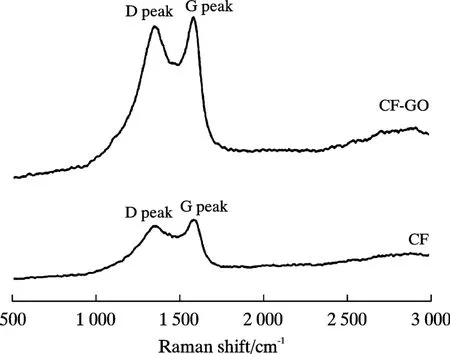

图2 为CF 和CF-GO 在500~3 000 cm-1范围内的拉曼光谱,发现CF 和CF-GO 光谱中在1 350,1 600 cm-1附近均存在2 个大峰,分别属于四面体结构或者石墨烯边缘结构的D 峰和平面体结构的G 峰[20,21]。D峰强度与G 峰强度之比R分别为0.83 和0.88。R值越高,说明D 峰强度越高,表明碳纤维表面接枝到的石墨烯越多,表面越粗糙,与涂层基质也越难分离,即提高了材料的表面活性。这表明GO 在沉积过程中改变了CF 的表面特性,进而提高了CF 的表面活性。此外,接枝在CF 表面的GO 能够增加其表面极性,增强其与磷酸盐黏结涂层的界面黏附力。

图2 CF 和CF-GO 的拉曼图谱Fig.2 Raman spectroscopy of CF and CF-GO

2.2 复合涂层的摩擦学特性

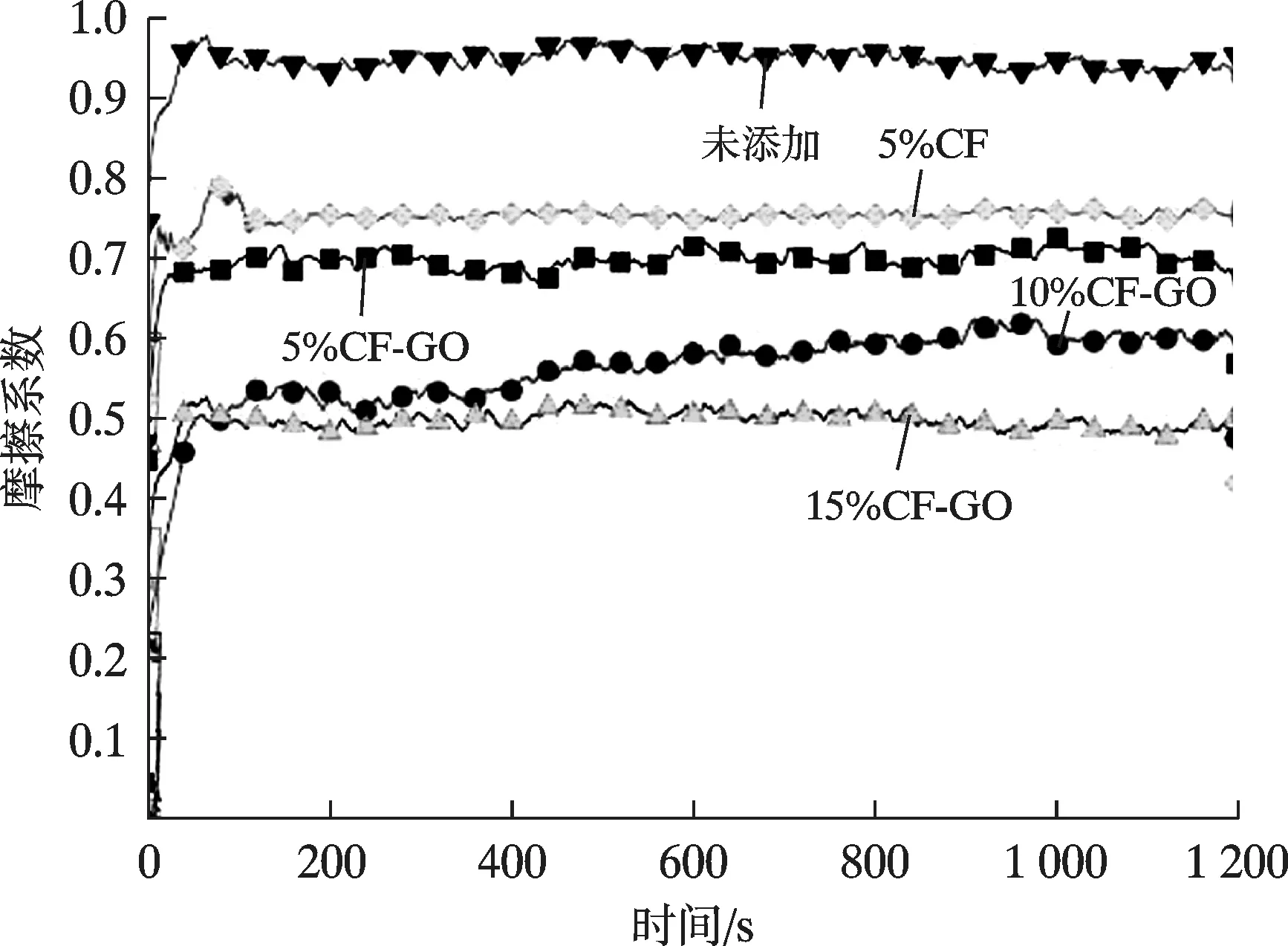

图3 为含5%CF 和不同CF-GO 含量的磷酸盐粘结涂层的摩擦系数随时间的变化关系曲线。

图3 含5%CF 和不同CF-GO 含量的涂层的摩擦系数Fig.3 Coefficient of friction of coatings with 5%CF and different CF-GO content

由图3 可以发现不同CF-GO 含量对磷酸盐粘结涂层的摩擦系数有显著影响。前100 s 为摩擦试验的初始阶段,该阶段涂层的摩擦系数迅速上升,这时处于摩擦副的磨合阶段。随着时间的延长,所有样品的摩擦系数都趋于稳定,进入稳定磨损阶段。通过比较未添加CF 的涂层和分别添加5%CF 和不同CF-GO 含量的磷酸盐粘结涂层的摩擦系数,发现CF 和CF-GO 均能降低涂层的摩擦系数,但5%CF-GO 涂层的摩擦系数比5%CF 下降了7%左右。这表明CF-GO 的减摩性能优于CF。随着CF-GO 含量的增加,CF-GO 涂层的摩擦系数呈现先减小后增大的趋势。其中含10%CF-GO 的涂层摩擦系数为0.5,是CF-GO 涂层中最低的,比未添加CF 及CF-GO的涂层的摩擦系数降低了约50%。因此,适量的CF - GO 能够提高涂层的减摩性能,且CF-GO比CF 更能改善涂层的减摩性能。

图4 为含5%CF 和不同CF-GO 含量涂层的磨痕形貌。由图发现随碳纤维含量的增加,涂层的磨痕形貌发生了显著的变化。未添加CF 和CF-GO 的磷酸盐粘结涂层的磨损程度最严重,最大磨痕深度接近27 μm,还出现了裂纹、磨屑和材料剥落留下的凹坑。这主要是由于外部载荷作用下,氮化硅小球与涂层接触区产生变应力,导致表面产生裂纹;当裂纹拓展到某一区域,涂层材料开始剥落而产生凹坑。从图中可知,随着CF-GO含量的增加,含CF-GO 涂层磨痕中的裂纹逐渐减少,而磨痕深度出现先减小后增大的趋势。

图4 含5%CF 和不同CF-GO 含量涂层的二维、三维磨痕轮廓图及50 倍、2 500 倍磨痕形貌Fig.4 Two-dimensional wear mark contour diagram,three-dimensional wear mark profile diagram,50 times wear mark morphologies and 2 500 times wear scar morphologies of various phosphate coatings

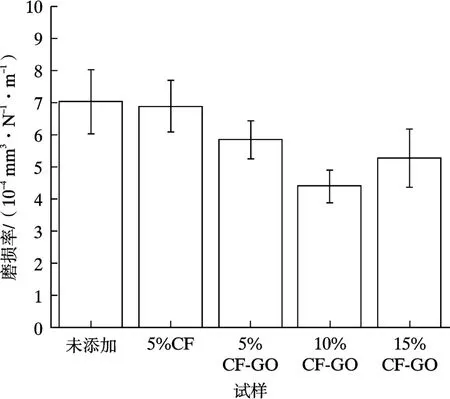

图5 为含5%CF 和不同CF-GO 含量涂层在1 200 s摩擦试验后的磨损率结果。与未添加CF 及CF-GO的碳纤维涂层相比,5%CF 和5%CF-GO 涂层的磨损率分别降低了1.5%和16.5%。这说明CF 和CF-GO 均能改善磷酸盐粘结涂层的耐磨损性能,但添加CF-GO 的效果更好。当CF-GO 含量为10%时,涂层的磨损率最小,与未添加CF 及CF-GO 的涂层相比,磨痕深度降低了44%(见图4),磨损率降低了38.0%。因此,综合看来,添加适量的CF-GO 能够提高涂层的耐磨性能。

图5 含5%CF 和不同CF-GO 含量涂层的磨损率Fig.5 Wear rates of coatings containing 5%CF and different CF-GO content

2.3 讨 论

从上述的试验结果来看,适量CF-GO 能够提高磷酸盐粘结涂层的摩擦学性能,下面将结合涂层的磨痕形貌、断面形貌和磨损机制共同讨论CF-GO 在涂层中作用机理。

通过CF 和CF-GO 涂层的断面形貌来揭示碳纤维的改性处理对涂层的摩擦学性能的影响,CF 在涂层中的截面形貌如图6a 所示。由图6a 可知,被拔出的CF表面光滑几乎无涂层材料,且CF 周围伴有孔穴和裂纹,表明结合强度较弱。与之对比,CF-GO 与涂层之间无明显间隙,且纤维表面黏附大量的涂层材料(见图6b)。这表明GO 接枝于CF 表面增加了其粗糙度,为其表面提供了更多的粘结点,增强了改性碳纤维与涂层的机械啮合作用,从而增强了涂层与碳纤维的结合强度。因此,相比未改性CF,CF-GO 因其粗糙的表面和更高的表面活性与涂层基质结合得更加紧密,界面传递应力效果更好,在摩擦过程中能够承受更多的载荷,减少涂层的变形,从而抑制裂纹的产生,进一步增强了涂层的内聚力,提高了涂层耐磨损性能,磨损机制见图7。这与图4 和图5 中的磨损形貌和磨损率结果一致。CF-GO磷酸盐粘结涂层的磨损率随CF-GO 含量的增加呈现先减小后增大的趋势。这是因为CF 能够在涂层内部形成网状骨架结构,同时起到稳定涂层结构、传递热量的作用,因而可使涂层表现出较好的耐磨性能;同时,GO 具有层状格子构造,层片之间可发生相对滑移,并在摩擦副表面上形成转移膜,起到减摩作用。但涂层配比中调高CF-GO 含量的同时会大幅降低氧化铝在涂层中的含量,导致涂层的整体硬度下降,从而使其耐磨性能降低。因此,适量CF-GO 能够改善磷酸盐粘结涂层的摩擦学性能,含10%CF-GO 涂层的摩擦学性能最好,最有可能应用到工业生产中去。

图6 含CF 和CF-GO 涂层的截面形貌Fig.6 Sectin images of coatings containing unmodified carbon fiber and modified carbon fiber

图7 磨损机制图Fig.7 Diagram of the wear mechanism

3 结 论

本工作采用氧化铝、氧化锆、氧化锌为骨料,AP 为粘结剂,制备出含有不同含量碳纤维的磷酸盐粘结涂层,并对涂层的摩擦学性能进行了深入研究,主要研究结果如下:

(1)通过电泳沉积法成功将氧化石墨烯接枝于碳纤维表面,获取了改性碳纤维;

(2)相比于CF,CF-GO 因其粗糙的表面和更高的表面活性,能够提高涂层的摩擦学性能;

(3)随着CF-GO 含量的增加,摩擦系数和磨损率经历了先降低后增加的变化,且含10%CF-GO 的涂层呈现较好的摩擦学性能,即适量的CF-GO 能有效地改善磷酸盐粘结涂层的摩擦学性能。

——纪念摩擦学创始人乔斯特博士诞生100周年