隔热可磨耗封严涂层界面断裂行为的数值模拟

王 旭,石秋生,李广荣,杨冠军

(西安交通大学金属材料强度国家重点实验室,陕西 西安 710049)

0 前 言

随着航空工业的发展,对航空发动机的性能要求越来越高。先进的航空发动机对效率和安全性都有极高要求。发动机的机匣静子部件与叶间转子部件的间隙过大会严重降低发动机的效率[1]。赖师墨等[2]研究表明,高压涡轮叶间间隙增加76 μm,飞机的单位油耗增大约1%。航空发动机的油耗费用约占其运行费用的50%,此外,叶尖与涡轮或机匣间隙过大会导致漏气,产生的油料损失约为发动机整体耗油量的10%~40%[3]。叶尖与机匣的间隙也不能过小,在航空发动机实际服役过程中,随着工作温度的升高,叶片会产生热膨胀而伸长,另外,由于叶片始终处于高速旋转状态,叶间尖端也会在离心力的作用下有一定的伸长量。因此叶片与机匣之间的间隙会逐渐减小。若叶片与钛合金机匣发生相互摩擦,则容易发生“钛火”而造成重大事故。此外,在发动机运行过程中若有过多热量伴随富氧气流传递至钛合金机匣内部,也会造成“钛火”现象。

为了解决上述问题,需要运用封严和隔热技术来制备阻燃可磨耗封严复合涂层。该复合涂层体系从上到下的结构依次为可磨耗面层、隔热层、粘接层。可磨耗面层用于减少高温气流从间隙泄露,从而提高发动机效率[4,5]。而隔热层的存在避免了钛合金基体暴露于高温热流与富氧气流中[6]。对于阻燃可磨耗封严涂层这种具有多孔结构的复合涂层来说,成分差异较大,两涂层之间几乎不存在成分扩散,而是以机械结合为主。如何提高界面结合强度一直是科研人员关注的焦点。可磨耗面层由基相、自润滑相和一定数量的微小孔洞组成,自润滑相为软相使得可磨耗面层的本征强度较低。隔热层一般选用具有高熔点、低热导率及高稳定性的氧化钇稳定的氧化锆制备。研究表明,复合涂层的力学性能主要取决于界面附近的结构,包括陶瓷隔热层表面的粗糙度,界面附近可磨耗面层的孔隙率、孔隙结构等。复合涂层的失效形式以界面处整体剥落以及可磨耗面层在界面处附近断裂为主。因此,研究界面结合强度的影响因素极为重要,是开展抗开裂涂层设计的基础。

本研究围绕可磨耗面层和隔热层界面处的结合强度来开展。采用内聚力模型[8]模拟了裂纹在界面整体开裂的过程中粗糙度对于结合强度的影响。模拟依据是复合涂层在界面处结合强度低,在实际服役过程中失效易在此处发生。由于可磨耗面层具有多孔结构和自润滑软相,以及可磨耗面层用于封严涂层的作用机理,即可磨耗涂层是通过摩擦磨损涂层自身来维持最小气路间隙以提高发动机性能,使得可磨耗面层在服役过程中极易产生裂纹并扩展,因此采用相场法[9]描述了裂纹在面层内扩展并最终断裂的过程。据此,本工作利用以上2 种模拟方法,确定了不同物理参数对于结合强度的影响,揭示了其失效机制,从而指导抗开裂涂层的设计,对制备高强度的隔热可磨耗封严复合涂层具有重要意义。

1 可磨耗面层/隔热层断裂力学研究

1.1 内聚力模型法

内聚力模型(Cohesive Zone Model)主要用于研究界面整体剥离行为[10]。在可磨耗封严涂层体系中,可磨耗面层与隔热层界面是剥落发生的主要位置。本节采用内聚力模型研究界面处粗糙度对结合强度的影响。

1.1.1 内聚力模型计算方法

内聚力模型是有限元方法之一,用来描述界面进行整体分离的过程,该方法消除了裂纹尖端奇异性[11]。内聚力模型是基于损伤力学,设置局部点应力的最大值,超出该极值即发生断裂、损坏或失效[12]。在使用内聚力模型模拟裂纹的产生和扩展时,通过绑定约束使得Cohesive 单元两侧的单元位移与应力协调。Cohesive 单元有12 个节点,当单元彻底失效时,单元中间层一分为二,即产生了几何上的不连续性[13]。应用Cohesive单元模拟复合材料失效时有2 种模型:一种是基于牵引-分离(Traction-Separation)进行描述,另一种是基于连续体描述。在基于牵引-分离的描述的方法中,常采用双线性本构模型。双线性本构模型包含材料达到强度极限之前的线弹性阶段与材料达到强度极限后刚度发生线性降低的软化阶段。

1.1.2 内聚力模型及边界条件

由可磨耗面层与隔热层组成的复合涂层中,金属基可磨耗面层沉积在隔热层上。模型建立如图1 所示,模型的上半部分为可磨耗面层,材料参数依照NiCrAl-膨润土进行设置,下半部分为氧化锆隔热层。界面处的隔热层基体表面结构设计为余弦函数曲线,通过改变余弦函数曲线的周期λ和振幅A控制界面粗糙度的数值。在具体网格划分中,选取由物理场控制的自由三角形网格,界面附近网格密度较大。

图1 内聚力模型-界面几何模型结构意图Fig.1 The cohesive zone model-structural intention of interface geometry model

在内聚力模型中,模型的下方保持固定,左右两侧都设置为无约束,同时在上方施加拉伸载荷。界面的剥离属性设置为混合模式开裂准则,采用基于位移损伤的内聚力模型,牵引分离定律设置为线性。

1.1.3 内聚力模拟结果与讨论

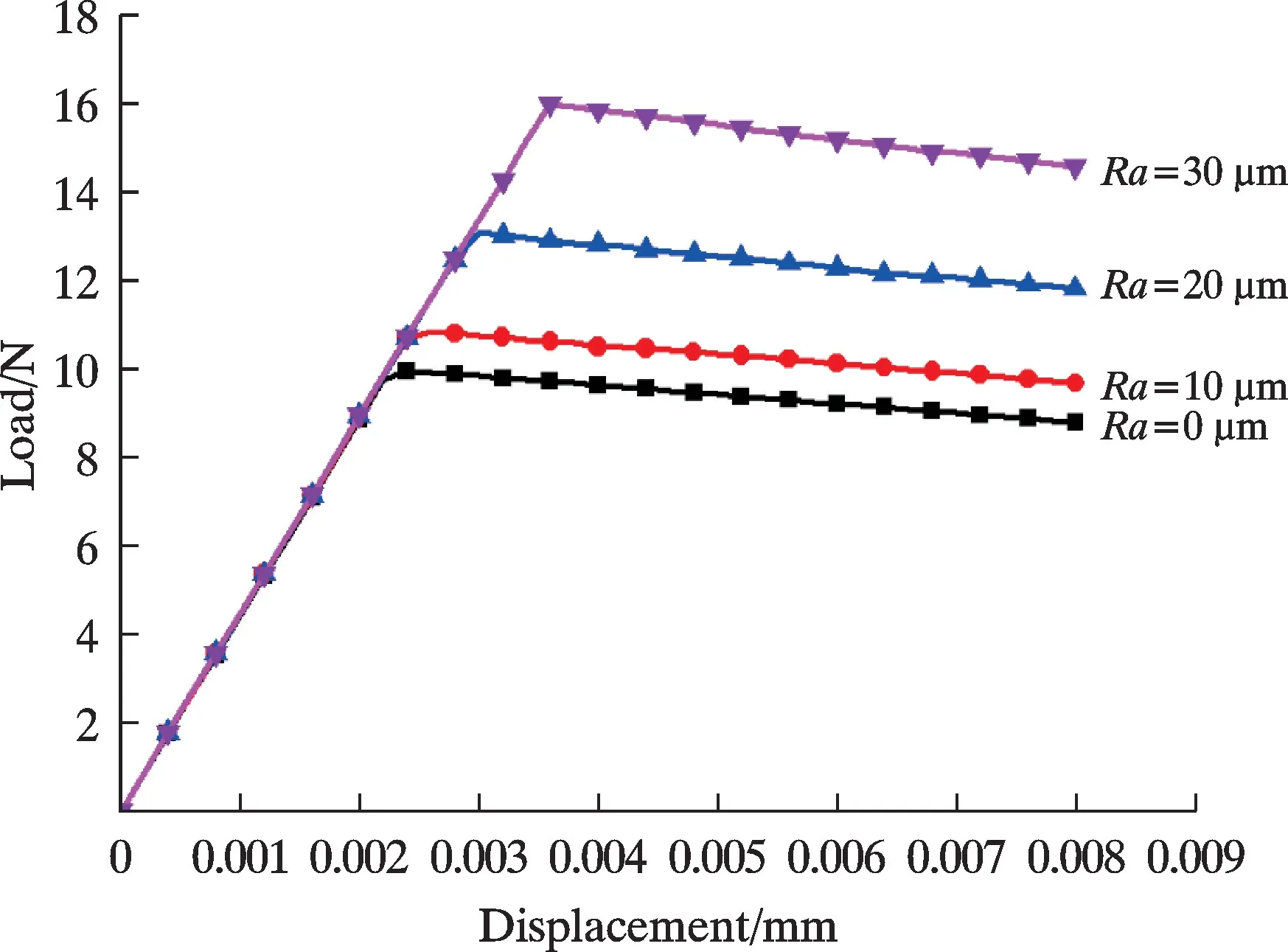

在多孔结构与自润滑软相共同作用下,复合涂层界面处的结合强度较低,容易在界面处发生整体剥落。图2 为不同粗糙度界面拉伸的载荷-位移曲线。由图可知,随着粗糙度的增加,界面所能承受的最大载荷也逐渐增加。无粗糙度的平整界面所能承受的最大载荷最低,为10.0 N。界面粗糙度为30 μm 时,可承受的最大载荷为16.0 N。这是由于当涂层无损伤时,随着界面粗糙度的增加,界面有效接触面积也增大,从而结合强度提高。

近年来,太阳能的应用与普及、草坪绿地面积的不断增长,促使割草机行业不断改进和更新。目前,市场上销售的割草机大都用柴油或汽油提供动力,并靠人力推动来实现操作,虽然可以完成对大面积草坪的修整,但存在污染环境、劳动强度大、安全性低和噪音大等缺点。如有操作者紧握割草机扶手,在摔倒时割草机压到操作者的脚上而造成人身伤害。为了解决以上存在的问题,研制了太阳能驱动遥控移动割草装置,以太阳能作为动力源,并采用遥控操作运动方式,可以控制整机的前后、转向运动,并能实现自动切割以及收集操作,绿色环保,安全高效。

图2 不同粗糙度界面拉伸的载荷-位移曲线Fig.2 Load-displacement curves of interface tensile with different roughness

1.2 相场法

内聚力分析结果表明,随着界面处的粗糙度增加,可磨耗面层与隔热层的结合强度更好。因此,可以通过提高界面粗糙度来提高体系的结合强度。此外,由于可磨耗面层的本征强度较低,当界面强度提高时,开裂位置由界面向面层内部转变。试验结果也表明,裂纹扩展以及断裂的主要位置在靠近界面处的面层内部,说明界面粗糙度仍是影响面层内部断裂的因素,而相场法能够较好地描述裂纹的不定向扩展行为。

1.2.1 相场法计算方法

相场法用于描述裂纹扩展,其源于Griffith 断裂理论并克服了该理论存在的缺陷,即Griffith 断裂理论没有考虑裂纹发生前材料的损伤、裂纹前期萌生以及裂纹分叉等行为[9,14]。相场法裂纹扩展发生前无需初始裂纹的存在,同时裂纹能进行自由扩展。相场法将裂纹扩展路径作为一个未知量进行求解,裂纹用相变量发生急剧变化的位置代替,因此裂纹是弥散的。裂纹的表面能用相变量进行表达,结合Griffith 断裂理论,通过取全场能量的极小值可以推导出相变量的演化方程。这种用相变量变化描述裂纹的方法是具备连续性的,可以很方便地描述裂纹的相交、分叉等过程。相场法在本工作中用来模拟当可磨耗面层与隔热层的界面结合相对较好时,裂纹完全在可磨耗面层发生以及扩展散的过程。

1.2.2 相场法模型及边界条件

相场法模型设置时将可磨耗面层设置为均质实体,粗糙度的设置方法与内聚力模型一致。在相场法模型中,模型的下方保持固定,左右两侧都设置为无约束,并在上方施加拉伸载荷。

1.2.3 相场法模拟结果与讨论

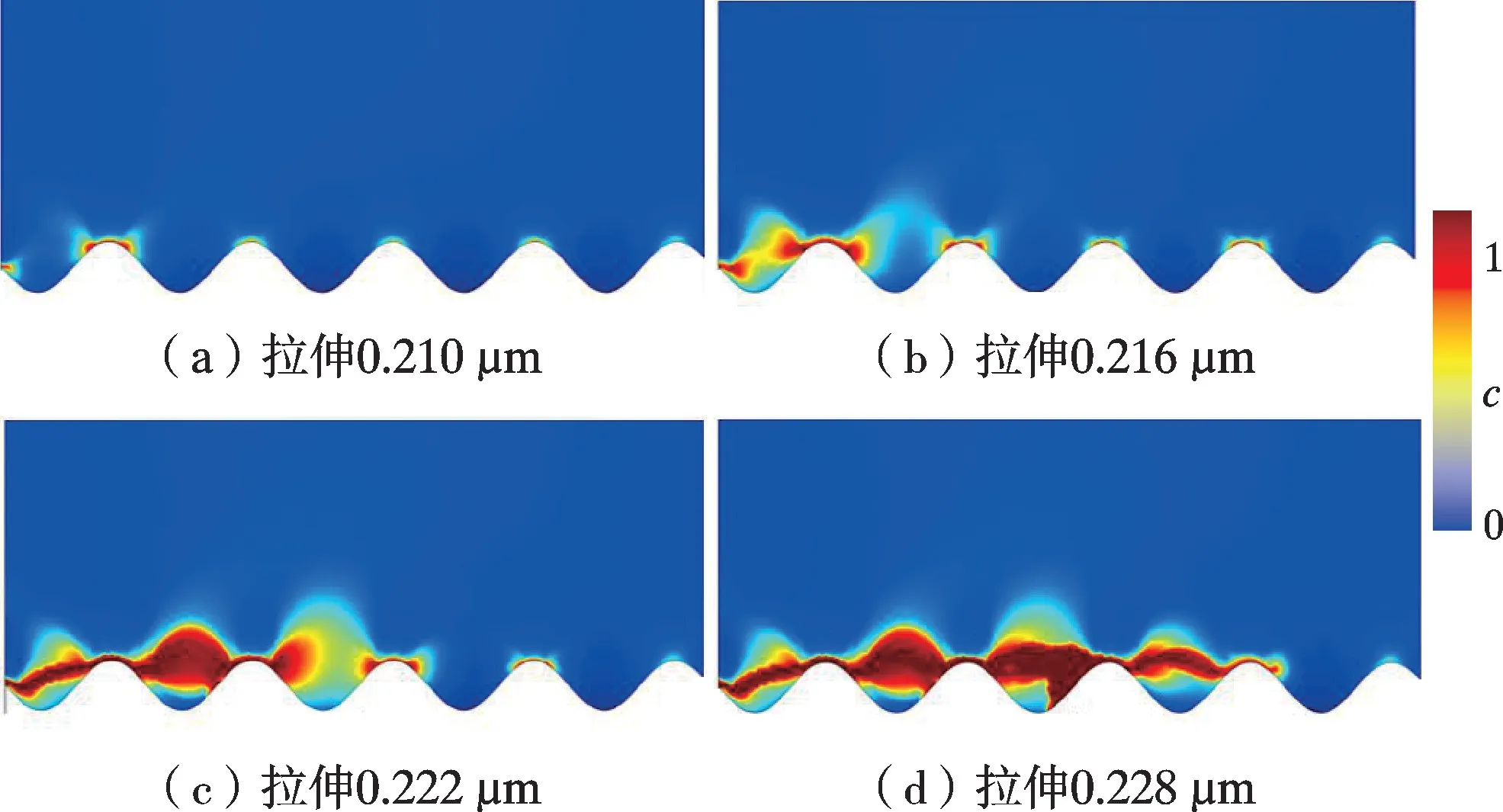

图3 相场法-拉伸断裂时面层裂纹扩展过程Fig.3 The phase field damage-surface crack propagation process during tensile fracture

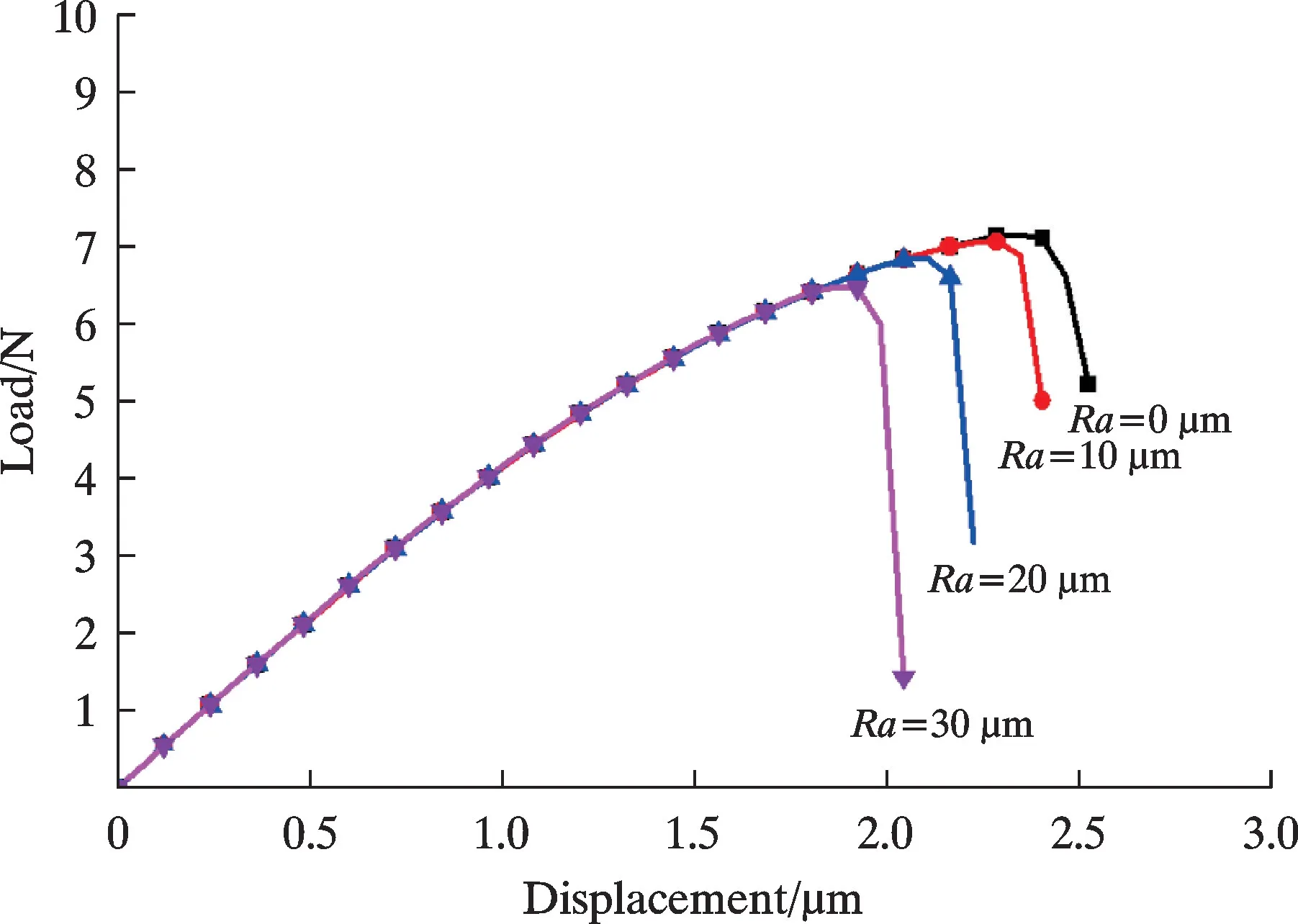

图4 不同粗糙度模型拉伸的载荷-位移曲线Fig.4 Load-displacement curves of tensile models with different roughness

从图4 中可以得出:随着粗糙度的增加,可磨耗面层所能承载的最大载荷逐渐降低。这是由于粗糙度越大,造成可磨耗面层靠近界面处的部分应力集中程度越大,裂纹越容易萌生和断裂。为了进一步研究更加符合实际工况时的情形,需要将可磨耗面层的多孔隙结构引入模型中,来探究在可磨耗面层的多孔结构的影响。

通过对真实失效试样的观察,界面附近面层结构为多孔结构,这种结构对复合涂层的强度具有显著影响。界面处的孔隙本身可以弱化2 种涂层之间的机械结合,使界面处的结合面积减小,从而降低了界面处的结合强度。为了进一步探索界面处的孔隙对面层本征强度的影响,研究了不同孔隙数量下,面层内部断裂的行为。

图5 为粗糙度为10 μm 的界面存在2 个孔隙时,面层拉伸断裂时裂纹扩展过程。

图5 相场法-界面附近含2 孔隙面层拉伸断裂时裂纹扩展过程Fig.5 The phase field damage-crack propagation process of the surface layer with 2 pores near the interface during tensile fracture

由图5 可知,当拉伸位移仅为0.088 μm 时,裂纹在可磨耗面层与隔热涂层界面结合的波峰处萌生,说明面层孔隙会降低面层本征强度。拉伸位移在0.088~0.090 μm 时,裂纹迅速发生扩展。随着拉伸位移进一步增加,面层内部裂纹沿着界面扩展并最终相交,导致面层的整体剥落。图6 为不同孔隙数量模型拉伸的载荷-位移曲线。由图可知,随着孔隙率的增加,可磨耗面层能承受的最大载荷减小。粗糙度为20 μm 且无孔隙时,面层自身可承受最大载荷为6.8 N。高孔隙率时,面层可承受最大载荷仅为3.4 N,为无孔涂层强度的50%。这说明界面附近的孔隙降低了面层本征强度。

图6 不同孔隙率模型拉伸的载荷-位移曲线Fig.6 Loading-displacement curves of tensile models with different porosity

上述研究表明,随着界面粗糙度逐渐增加,界面处的结合强度逐渐升高,而可磨耗面层的本征强度却随着粗糙度的增加而逐渐降低。因此,抗开裂涂层的理论设计应该围绕着界面粗糙度的设计以及强化界面结合这2 个方面开展。

2 抗开裂涂层设计

抗开裂涂层设计时,一方面需要在隔热层表面确定最合适的粗糙度,一方面需要减小界面附近面层孔隙对复合涂层强度的影响。

2.1 粗糙度的设计

随着界面处的粗糙度增大,界面处的有效接触面积增大,结合效果更好。由1.2 的研究可知,界面处粗糙度增大也会带来面层本征强度降低的问题。因此在不影响复合涂层整体强度的情况下,可以适度提高界面处的粗糙度。喷砂处理可以用于提高界面处粗糙度,但喷砂处理会造成界面处结构疏松、结合强度严重降低等问题。Deng 等[15]通过阴极等离子体电解技术对表面性能进行了改性,能够精确控制表面结构。邹慧等[16]研究表明强脉冲电流电子束与喷砂技术结合的复合处理,在调控粗糙度的同时,保证了界面处的结构稳定。马康智等[17]研究表明,喷涂压力与界面粗糙度有关,在保证界面结构稳定的前提下,降低喷涂压力可以提高界面粗糙度。

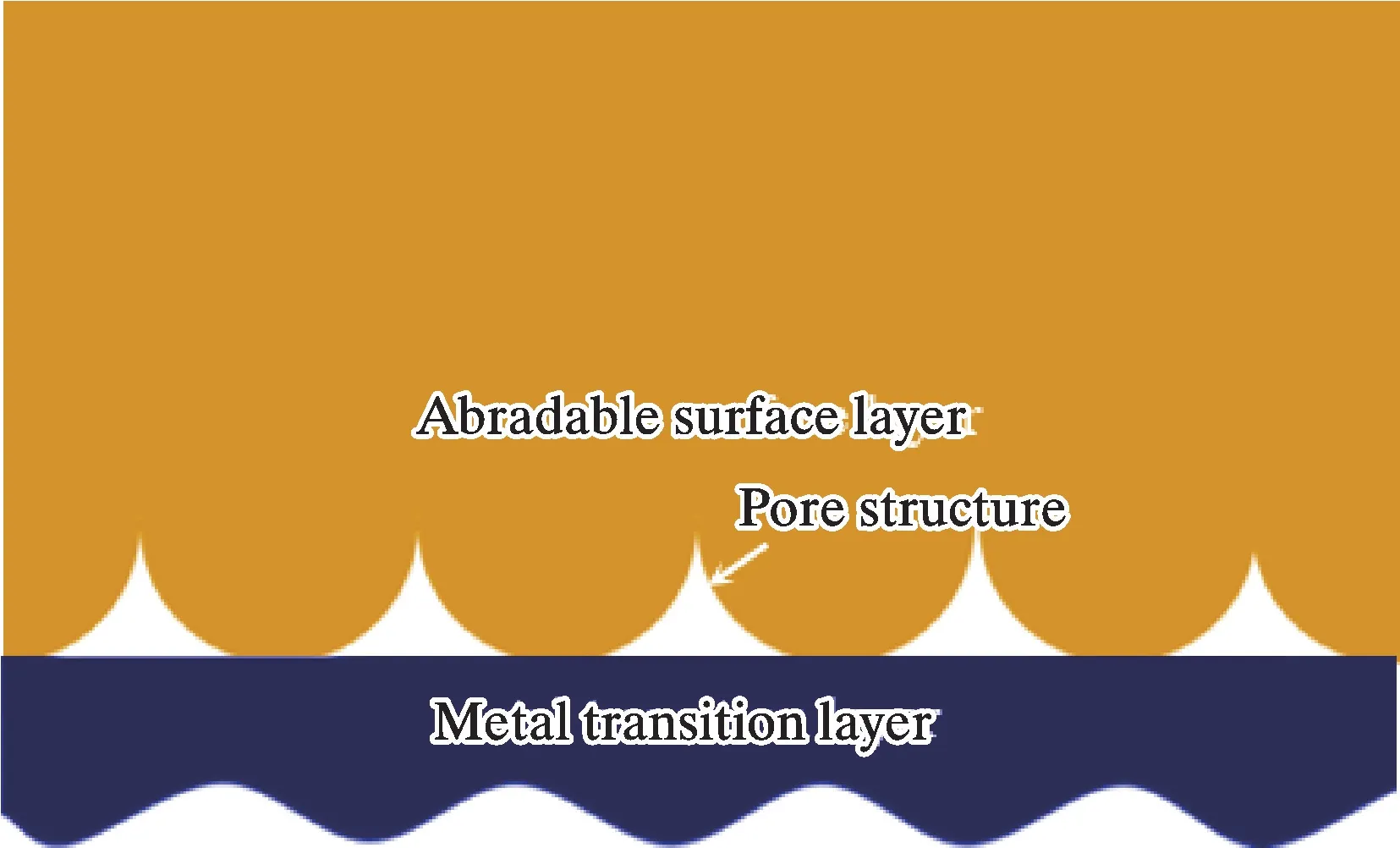

2.2 过渡层的设计

为了消除面层附近孔隙和自润滑软相对界面带来的影响,可以在界面处设计致密的金属过渡层,面层沉积到过渡层的结构如图7 所示,该模型中孔隙下方即为过渡层。图8 为加入过渡层后涂层内部的裂纹扩展过程,可知在界面制备致密的过渡层后,裂纹萌生于涂层内部孔隙的尖端位置,随着拉伸位移的增加裂纹最终在面层内完全扩展,界面不受影响。该现象表明,通过制备过渡层可以改变裂纹的扩展路径,使裂纹在远离界面的位置萌生扩展,此时可以消除面层孔隙对界面产生的影响。

图7 相场法-过渡层模型结构示意图Fig.7 The phase field damage-schematic diagram of transition layer model structure

图8 相场法-过渡层模型拉伸断裂时裂纹扩展过程Fig.8 The phase field damage-crack propagation process of the model with 30 μm transition layer during tensile fracture

基于以上研究,抗开裂涂层应该在界面处具有合适的粗糙度,同时要在界面处引入过渡层来消除可磨耗面层的多孔结构对结合强度的影响。抗开裂涂层的设计对真实涂层的制备具有指导意义。

3 结 论

针对可磨耗封严涂层易开裂难题,开展复合涂层失效位置相关性在不同情况下的失效机理的研究。首先通过不同的数值模拟方法,明确了界面粗糙度对界面强度和可磨耗面层本征强度的影响,界面附近可磨耗面层结构特征对可磨耗面层本征强度的影响。其次通过对复合涂层的失效机理分析,明确了抗开裂涂层结构的设计方法。主要结论如下:

(1)界面粗糙度越大,界面处结合强度越高。当界面粗糙度为0 时,界面处所能承受的最大载荷最低,为10.0 N。当界面粗糙度为30 μm,界面处可承受的最大载荷为16.0 N。界面粗糙度的增加会造成可磨耗面层内部更易发生断裂;

(2)界面附近可磨耗面层孔隙会降低面层本征强度。面层孔隙数量越多,可磨耗面层在拉伸过程中所能承受的最大载荷逐渐降低,粗糙度为20 μm 且无孔隙时,面层可承受最大载荷为6.8 N。高孔隙率时,面层可承受最大载荷仅为3.4 N;

(3)抗开裂涂层设计应保证在面层强度满足服役要求的基础上,适当提高界面粗糙度以增强界面的结合强度。此外,在可磨耗面层与隔热层之间设计抗开裂致密过渡层可以在一定程度上消除面层孔隙对复合涂层界面强度的弱化作用。