Ce 对Zn-Al-Mg 合金镀层组织和耐腐蚀性能的影响

蒋红兵,李 强,徐 巍,田银宝,冀璞光,陶文明,方 峰

(1.江苏亚盛金属制品有限公司,江苏 泰州 225700;2.东南大学材料科学与工程学院,江苏 南京 211189)

0 前 言

含锌的保护性金属镀层对钢结构材料的应用至关重要。这些镀层为应用于汽车、建筑和其他行业的钢材提供屏障和电流保护,从而提高最终产品的耐用性和美观性。随着目前技术的进步,对钢结构材料的要求也越来越高,不仅要求钢材料强度高,韧性好,扭转性能优异,对耐腐蚀性能和耐疲劳性能的要求也逐渐提高[1,2]。因此,需要开发出更优异的腐蚀防护镀层来提高钢材料的耐腐蚀和抗疲劳性能。

热镀金属镀层是钢丝腐蚀防护的有效方法,钢丝应用的金属镀层主要是热镀锌及其合金[3,4]。但是Fe-Zn合金过渡层较为疏松,ZnO、Zn(CO3)(OH)6等腐蚀产物疏松多孔而且容易从镀层表面脱落,大大降低了桥梁缆索的使用寿命[5]。随着耐腐蚀性能要求的提高,热浸镀Zn-Al 镀层得到应用。Zn-Al 镀层兼具Zn的阴极保护和Al 的钝化保护,Zn-Al 合金镀层腐蚀电位和纯Zn 镀层相近,但是腐蚀电流仅为纯Zn 镀层的1/5,且Fe-Al 合金过渡层较为致密稳定,Zn-Al 合金镀层耐蚀性为纯Zn 镀层的2 ~4 倍[6,7]。Zn-Al-Mg 合金镀层作为第三代合金镀层,目前已经得到了广泛的研究[8,9]。研究表明Mg 元素可以减少晶间腐蚀,细化晶粒,同时可以促进腐蚀产物Zn5(OH)8Cl2·H2O 的生成,有效阻碍腐蚀介质向镀层内部扩散[10,11]。Yang等[12]研究了稀土元素(RE)对Zn-55Al-1.6Si 合金镀层耐腐蚀性能的影响,盐雾试验和全浸试验结果表明RE可以提高镀层表面腐蚀产物保护层的均匀性和致密性。Rosalbino 等[13]研究表明RE 起到细化镀层组织和提高镀层耐腐蚀性能的作用,原因在于RE 促进了腐蚀产物在镀层表面的均匀分布,致密的腐蚀产物有利于隔绝镀层和腐蚀介质。

但是,目前国内外对于热浸镀Zn-Al-Mg-RE 镀层的研究主要集中在低碳钢板上,还没有足够成熟的技术将Zn-Al-Mg-RE 镀层用于钢丝。为此,本工作通过向Zn-5Al-1.5Mg 合金镀液中加入Ce 元素,制备热浸镀Zn-5Al-1.5Mg-xCe (x=0,0.05,0.10,0.25,质量分数,%,下同)合金镀层钢丝,研究了Ce 含量对镀层组织和耐腐蚀性能的影响,以期为Zn-Al-Mg-xCe 合金镀层钢丝的工程应用提供一定的技术支持。

1 试验与方法

按照成分比例制备熔池合金Zn-5Al-1.5Mg-xCe(x=0,0.05,0.10,0.25,质量分数,%,下同),通过电感耦合等离子体发射光谱仪(ICP)分析,成分如表1 所示。本工作采用溶剂法制备Zn-Al-Mg-xCe 合金镀层钢丝,热浸镀时先加热熔池使合金熔融,然后用扒渣勺除去合金液表面锌渣,将基体材料φ5.2 mm 高碳冷拉拔珠光体钢丝(其化学成分如表2 所示)烘干后,垂直快速浸入450 ℃的合金镀液,热浸镀30 s 后将钢丝垂直快速提拉出合金镀液。热浸镀完成后,再在合金镀液表面均匀覆盖一层覆盖剂,以防止镀液表面氧化,待上升到设定温度后充分除去镀液表面杂质,再进行下一个样品的热浸镀试验。

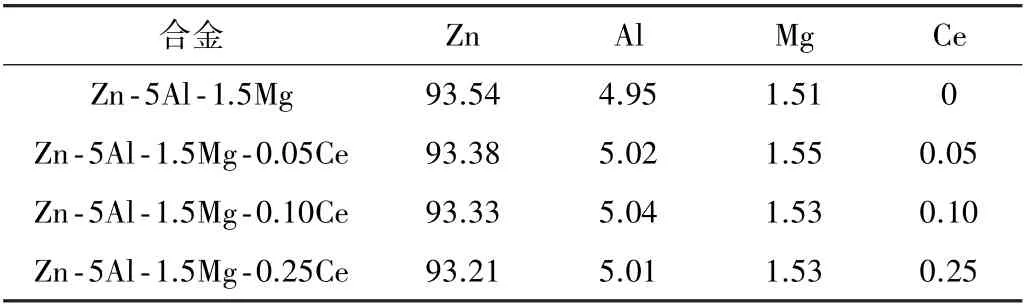

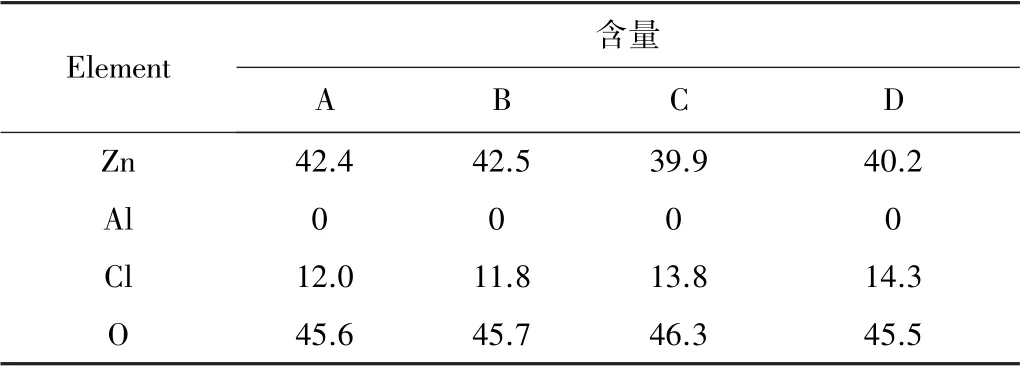

表1 熔池合金成分(质量分数) %Table 1 Composition of alloy bath(mass fraction) %

表2 φ5.2 mm 高碳钢丝成分(原子分数) %Table 2 Main composition of high-carbon steel wire with φ5.2 mm (atomic fraction) %

采用Sirion-400 场发射扫描电镜(SEM)对镀层组织形貌进行观察,并用扫描电镜配备的能谱仪(EDS)对镀层组织成分进行分析。采用D8-Discover X 射线衍射仪对镀层进行物相分析,确定不同成分合金镀层的物相组成。本工作X 射线衍射(XRD)采用步长0.02°,角度范围10° ~90°。采用YWX/Q-016 型盐雾试验箱进行盐雾试验,根据盐雾试验国家标准[14],确定NaCl 溶液浓度为(50±5) g/L,试验温度为(35±2) ℃,pH 值为6.5~7.2,喷雾沉降速度控制在1~2 mL/h 范围内。将不同Ce 含量的镀层钢丝放入试验箱中240 h 后取出样品,先用去离子水冲洗除去试样表面残留的沉积盐,再将试样浸入乙酸铵饱和溶液5 min 除去试样表面的腐蚀产物,温度为20~25 ℃,最后用酒精清洗并干燥。

2 结果与讨论

2.1 合金镀层凝固组织

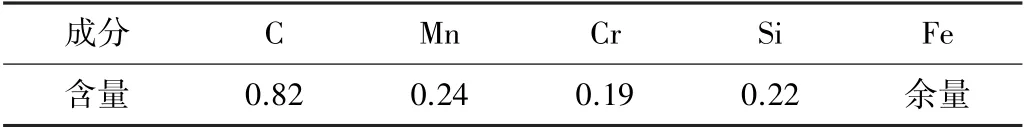

图1 是Zn-5Al-1.5Mg-xCe (x=0,0.05,0.10,0.25)镀层凝固组织的XRD 谱。

图1 不同成分镀层的XRD 谱Fig.1 X-ray diffraction patterns of different composition coating

从图中可以看到,Zn-5Al-1.5Mg-xCe 镀层凝固组织主要由Zn 相、Al 相和Mg2Zn11相组成,且随着Ce 元素含量的升高,Mg2Zn11相衍射峰数量增多,衍射峰强度升高,即Ce 元素的加入有利于Mg2Zn11相的形成。Zn-5Al-1.5Mg-xCe镀层凝固组织的XRD 谱中没有发现MgZn2相的衍射峰,却出现了Mg2Zn11相的衍射峰,可能是制备Zn-5Al-1.5Mg-xCe 镀层凝固组织时冷却速度过慢造成的[15,16]。

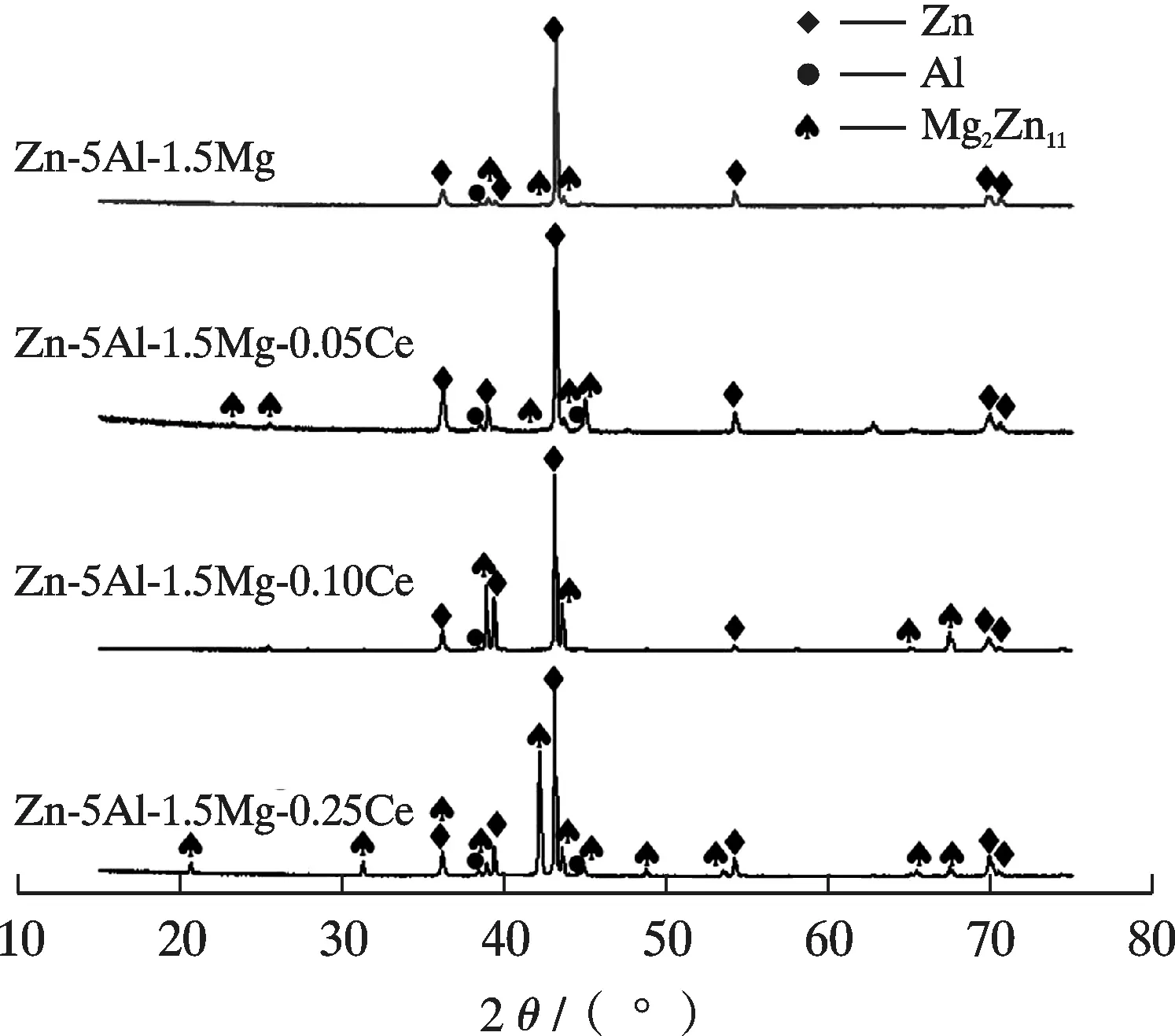

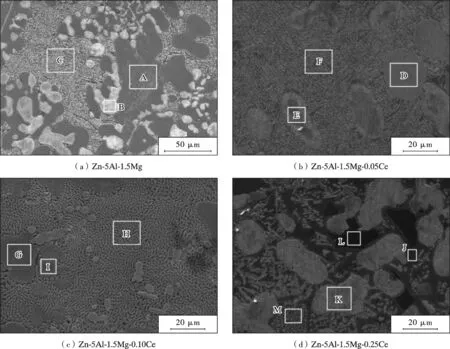

图2 是Zn-5Al-1.5Mg-xCe (x=0,0.05,0.10,0.25)合金凝固组织的SEM 形貌。

图2 不同成分镀层凝固组织的SEM 形貌Fig.2 SEM image of solidification structure of coatings with different compositions

由图2 可以看到,不同成分镀层的凝固组织形貌差异较大,为了进一步确定不同凝固组织的相组成,对每种凝固组织的典型相进行EDS 分析,不同相的元素组成和相对含量如表3 所示。结合图2 和表3 可以看到,Zn-5Al-1.5Mg 合金凝固组织主要由富Zn 相(如区域A 所示)、富Al 相(如区域B 所示)和Zn/Al/MgZn2(或Mg2Zn11)三元共晶(如区域C 所示)组成。在Zn-5Al-1.5Mg合金中加入少量(0.05%~0.10%)Ce 元素,镀层中三元共晶(如区域F、H 所示)比例提高,且对富Al 相(如区域E、I 所示)具有细化作用。当Ce 元素含量为0.10%时,Ce 对富Al 相的细化作用最佳。当Ce 元素添加量为0.25%时,镀层中三元共晶(如区域M所示)比例和致密性降低,出现了Zn/MgZn2二元共晶相(如区域J 所示)和MgZn2相(如区域L 所示)。Ce元素对富Al 相(如区域K 所示)的细化作用减弱,可能是由于Ce 元素含量过高,在凝固组织表面形成稀土富集相,从而弱化了对富Al 相的细化作用[17,18]。

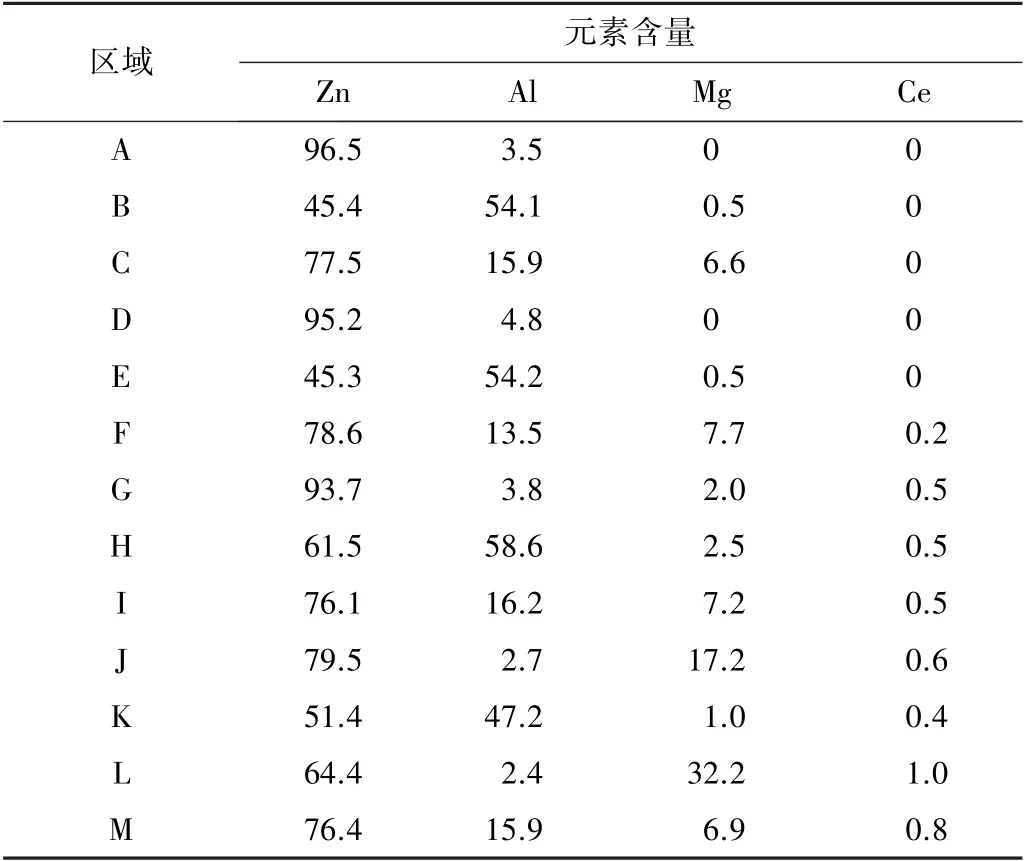

表3 不同凝固组织中不同组织的元素组成和含量(原子分数)%Table 3 Elemental composition and relative content of different structures in different solidified structures(atomic fraction) %

2.2 耐腐蚀性能

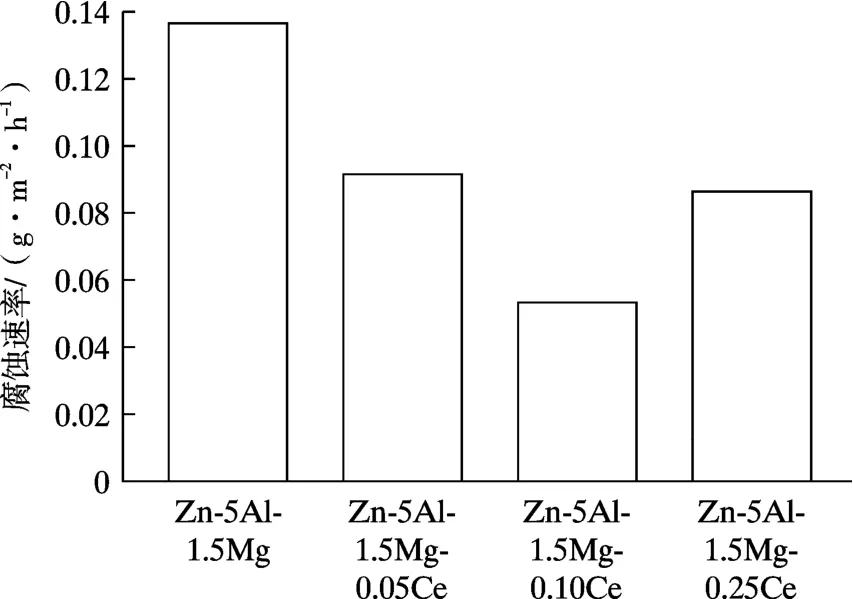

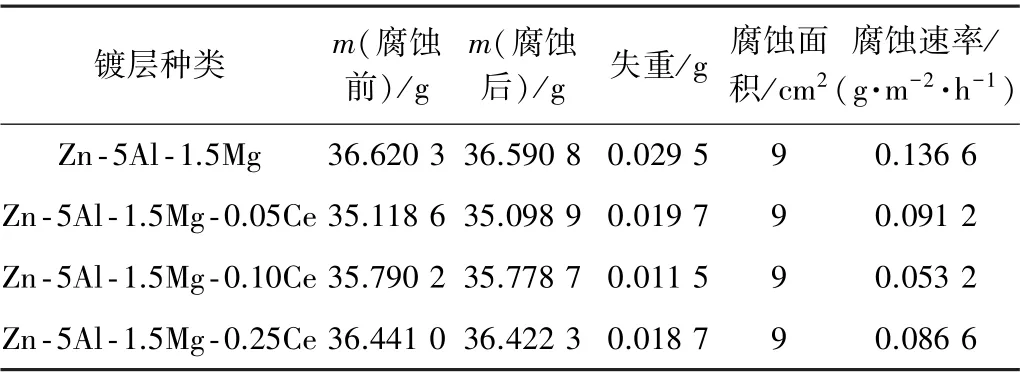

表4 是不同成分镀层经过240 h 中性盐雾腐蚀的试验结果。图3 是不同成分镀层中性盐雾腐蚀速率柱状图。

图3 不同成分镀层的中性盐雾腐蚀速率Fig.3 Neutral salt spray corrosion rate of coatings with different compositions

表4 不同成分镀层的中性盐雾试验结果Table 4 Neutral salt spray test results of different composition coatings

由图3 结合表4 可以看到,在5%的NaCl 盐雾环境下腐蚀240 h 后,Zn-5Al-1.5Mg 镀层的腐蚀速率最大,为0.136 6 g/(m2·h)。Zn-5Al-1.5Mg-0.05Ce、Zn-5Al-1.5Mg-0.10Ce和Zn-5Al-1.5Mg-0.25Ce 合金镀层的中性盐雾腐蚀速率分为0.091 2,0.053 2 和0.086 6 g/(m2·h),其中Zn-5Al-1.5Mg-0.10Ce 合金镀层的中性盐雾腐蚀速率最小,即Zn-5Al-1.5Mg-0.10Ce 合金镀层在中性盐雾环境下的耐腐蚀性能最好,其耐腐蚀性能是Zn-5Al-1.5Mg 合金镀层的2.6 倍左右。上述结果表明:适量Ce 元素的加入,使Zn-5Al-1.5Mg 合金镀层中性盐雾腐蚀速率明显降低,即Ce 元素可以提高镀层在中性盐雾环境中的耐腐蚀性能。然而,当Ce 元素含量达到0.25%时,合金镀层的腐蚀速率会轻微上升,这可能是因为Ce 元素含量过高时,在镀层表面形成了稀土富集相,容易发生局部腐蚀,因而导致镀层耐腐蚀性能下降[17,18]。由此得出,当Ce 元素含量为0.10%左右时,镀层的耐腐蚀性能最好。

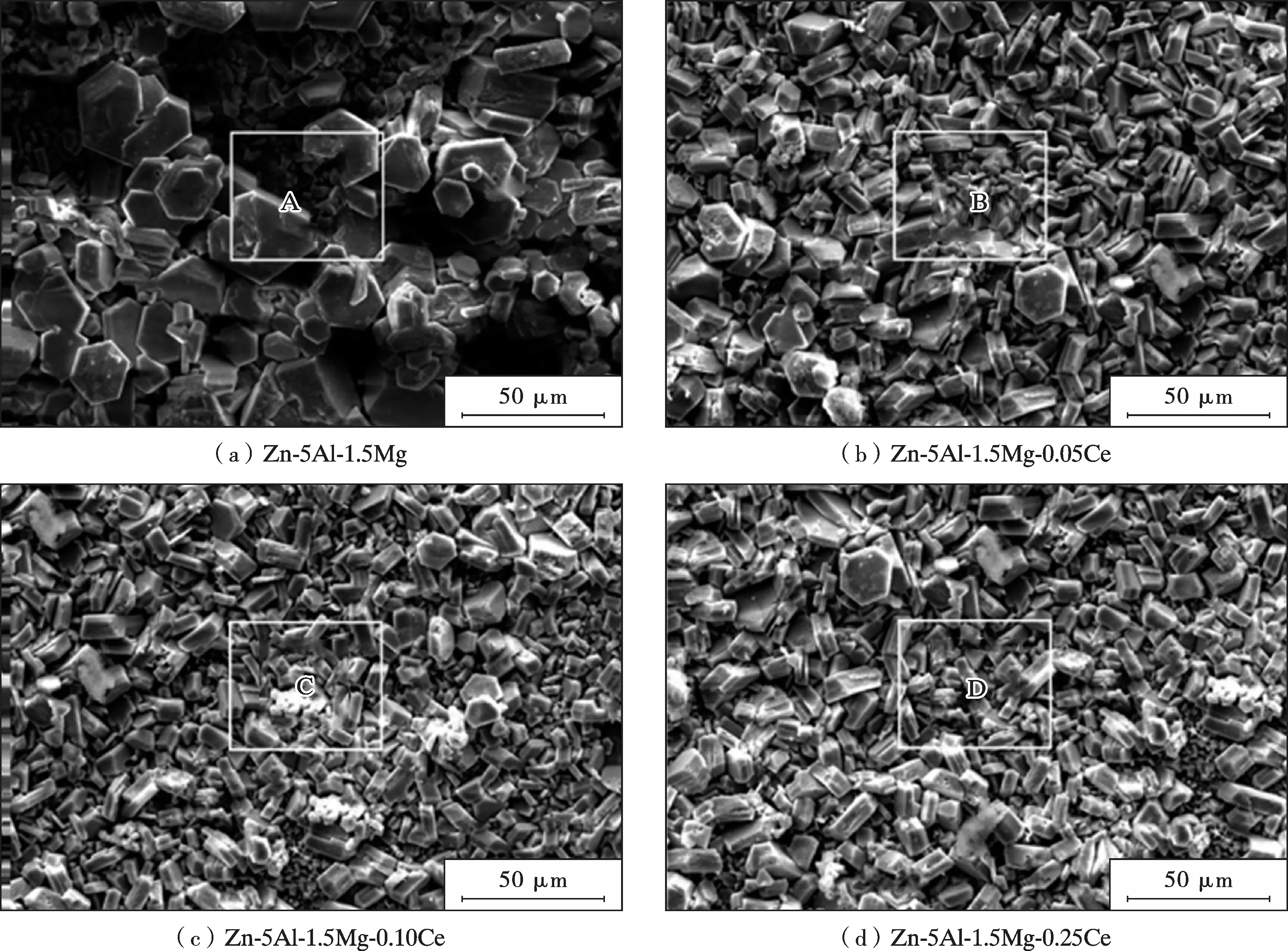

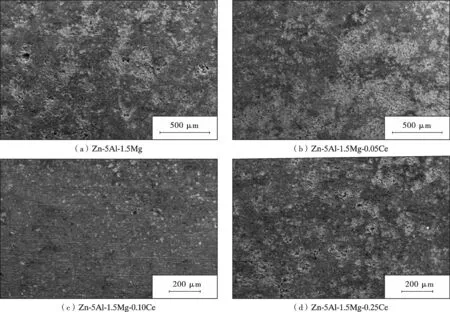

利用SEM 对盐雾腐蚀后的镀层表面形貌进行观察,图4 是经过240 h 中性盐雾腐蚀后不同成分镀层表面腐蚀产物的SEM 形貌。从图中可以看到,经过盐雾腐蚀后不同成分镀层的表面均被腐蚀产物覆盖,然而不同镀层的腐蚀产物形貌存在差异。从图中还可以看到腐蚀产物呈块状或长条状,腐蚀产物堆积较为紧密。

图4 不同成分镀层表面腐蚀产物SEM 形貌Fig.4 SEM images of corrosion products on the surface of coatings with different compositions

EDS 结果(表5)显示,区域A、B、C、D 中腐蚀产物主要由O、Zn 和Cl 3 种元素组成,且腐蚀产物形貌与文献[19,20]中所描述腐蚀产物形貌相类似,推测腐蚀区域A~D 中的腐蚀产物可能是Zn5(OH)8Cl2·H2O。对比图4a~4d 可以看出,在Zn-5Al-1.5Mg 合金镀层中加入Ce 元素后,腐蚀产物尺寸减小,分布更加均匀,腐蚀产物层表面更加平整,腐蚀产物堆叠更为致密,进一步减小了镀层表面腐蚀产物层的孔隙,从而可以有效阻止腐蚀介质进入镀层。

表5 不同成分镀层腐蚀产物的元素组成和相对含量(原子分数) %Table 5 Element composition and relative content of corrosion products of coatings with different compositions(atomic fraction) %

将盐雾腐蚀后的镀层浸入饱和乙酸铵溶液,去除腐蚀试样上的腐蚀产物,不同镀层的表面SEM 形貌如图5 所示。从图中可以看到,经过相同时间的NaCl 中性盐雾腐蚀,不同镀层被腐蚀的轻重程度不同。图5a为Zn-5Al-1.5Mg 合金镀层腐蚀后的表面形貌,其中深色区域几乎未发生腐蚀,浅色区域发生了明显的腐蚀现象,在部分腐蚀区域观察到明显的腐蚀坑。图5b ~5d 分别是Zn-5Al-1.5Mg-0.05Ce、Zn-5Al-1.5Mg-0.10Ce和Zn-5Al-1.5Mg-0.25Ce合金镀层腐蚀后的表面形貌,可以看到镀层表面腐蚀较轻,只在Zn-5Al-1.5Mg-0.25Ce 合金镀层表面观察到一些较为明显的腐蚀坑,腐蚀坑的尺寸相对较小。其中,Zn-5Al-1.5Mg-0.10Ce合金镀层表面最为完好,被腐蚀的区域最少,且观察不到明显的腐蚀坑。对比图5a~5d,可以看到Zn-5Al-1.5Mg 合金镀层表面腐蚀程度最为严重,Zn-5Al-1.5Mg-0.05Ce 合金镀层次之,Zn-5Al-1.5Mg-0.10Ce 合金镀层表面腐蚀程度最轻,即Zn-5Al-1.5Mg 合金镀层的耐腐蚀性能最差,Zn-5Al-1.5Mg-0.10Ce 合金镀层的耐腐蚀性能最好。

图5 不同成分镀层去除腐蚀产物后表面的SEM 形貌Fig.5 SEM images of the surface of coatings with different compositions after removing corrosion products

为确定不同镀层腐蚀产物的组成,利用X 射线衍射仪对腐蚀产物进行相分析,图6 是不同成分镀层腐蚀产物的XRD 谱。从图6 中可以看到,腐蚀产物XRD谱中包括Zn5(OH)8Cl2·H2O 相、ZnO 相和Zn 相的衍射 峰,其 中 Z 相 为 镀 层 组 织 中 的 富 Zn 相,Zn5(OH)8Cl2·H2O 和ZnO 为腐蚀产物。对比不同镀层的腐蚀产物XRD 谱,可以看到在Zn-5Al-1.5Mg 合金镀层中加入少量Ce 元素后,ZnO 相的衍射峰强度降低,说明Ce 元素可以进一步降低腐蚀产物向ZnO 转变的趋势。但是当Ce 含量为0.25%时,ZnO 相衍射峰强度升高,可能是由于Ce 元素富集,弱化了Ce 元素对镀层组织的细化作用,导致腐蚀不均匀。Elvins 等[21]对热浸镀Zn-6Al-0~3Mg合金镀层钢板进行周期性腐蚀试验(CCT),发现Mg 能抑制多孔且易脱落的ZnO 和Zn4CO3(OH)6·H2O等腐蚀产物的生成,从而提高镀层的耐腐蚀性能。本工作制备的Zn-5Al-1.5Mg-xCe (x=0,0.05,0.10,0.25)合金镀层中由于Mg 元素的存在,抑制了腐蚀产物由Zn(OH)2向疏松多孔且易脱落的ZnO 转变,促进了Zn (OH)2向保护性腐蚀产物Zn5(OH)8Cl2·H2O 转变。Zn5(OH)8Cl2·H2O 为无色的扁平六方晶体,是一种致密难溶、粘连性好、低导电性的不溶性胶状物,可以在镀层表面形成一层致密难溶的保护膜,对腐蚀介质的传输形成堵塞作用,有效阻止腐蚀反应向镀层内部进行,从而提高了镀层的耐腐蚀性能。从图4 中可以看到,Zn-5Al-1.5Mg 合金镀层的腐蚀产物Zn5(OH)8Cl2·H2O 颗粒较大,而加入Ce元素后Zn5(OH)8Cl2·H2O 尺寸减小,堆叠更为致密,且Ce 元素提高了镀层的均匀性,减少了局部腐蚀,腐蚀产物分布更加均匀,能更好地起到隔绝腐蚀介质的作用,从而提高了镀层的耐腐蚀性能。

图6 不同成分镀层腐蚀产物的XRD 谱Fig.6 XRD diffraction patterns of corrosion products of coatings with different compositions

2.3 电化学性能

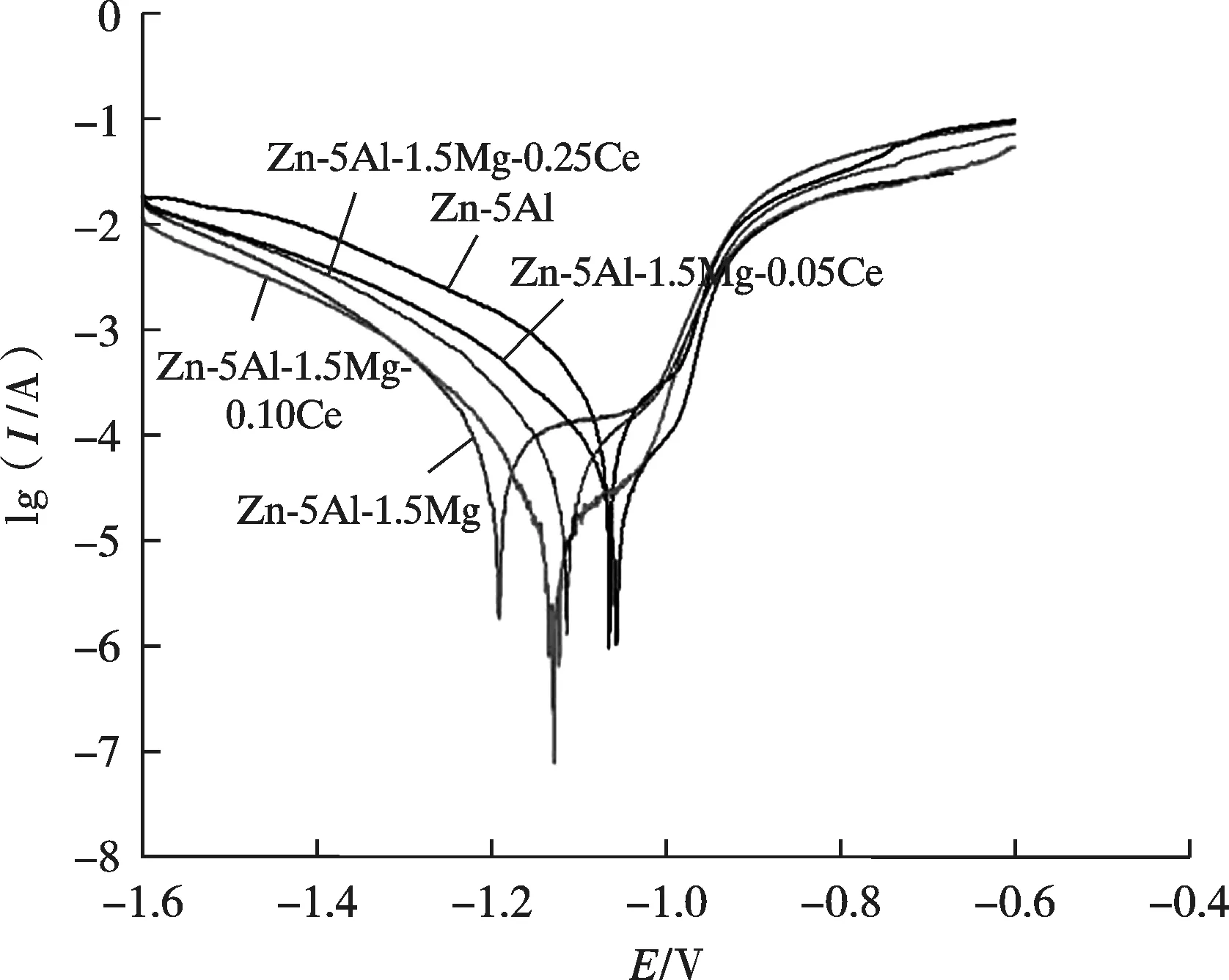

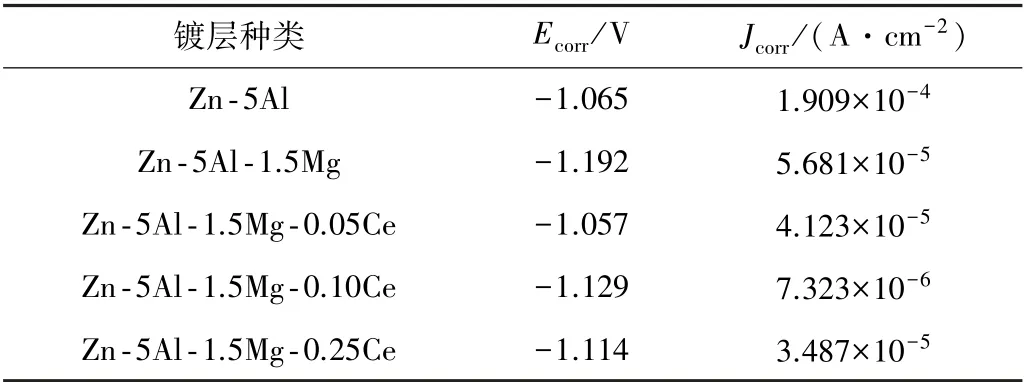

不同成分镀层在3.5%NaCl 溶液中的Tafel 极化曲线如图7 所示。对图7 的Tafel 极化曲线进行拟合,通过Tafel 极化曲线外推法计算可以得到腐蚀电位(Ecorr)和腐蚀电流密度(Jcorr)等参数,如表6 所示。结合图7和表6 可以看到,不同成分镀层的腐蚀电位差异较小,发生电化学腐蚀的倾向相近。不同成分镀层的腐蚀电流密度差异较大,Zn-5Al 合金镀层的腐蚀电流密度最大,加入Mg 元素和Ce 元素后镀层的腐蚀电流密度减小,且随着Ce 元素含量升高,Zn-Al-Mg-Ce 镀层的腐蚀电流密度先减小后增大。Zn-5Al-1.5Mg-0.10Ce 合金镀层的腐蚀电流密度最小,仅为Zn-5Al 合金镀层的1/26 左右,说明在锌铝镁合金中加入Ce 元素可以提高镀层的耐腐蚀性能,且当Ce 元素含量为0.10%时,镀层的耐腐蚀性能最好。Tafel 极化曲线测试结果与中性盐雾试验结果规律一致:镀层耐腐蚀性能顺序为:Zn-5Al-1.5Mg-0.10Ce >Zn - 5Al - 1.5Mg - 0.25Ce >Zn-5Al-1.5Mg-0.05Ce>Zn-5Al-1.5Mg>Zn-5Al。

图7 不同成分镀层在3.5%NaCl 溶液中的Tafel 极化曲线Fig.7 Tafel polarization curves of coatings with different compositions in 3.5%NaCl solution

表6 不同成分镀层的Tafel 极化曲线参数Table 6 Parameters for Tafel polarization curve of coatings with different compositions

3 结 论

通过XRD、SEM、EDS 等研究了Ce 元素含量对Zn-Al-Mg合金镀层和凝固组织微观组织结构的影响;通过中性盐雾和电化学试验,研究了Ce 元素含量对Zn-Al-Mg合金镀层耐腐蚀性能的影响,得出以下结论:

(1)Zn-5Al-1.5Mg-xCe(x=0,0.05,0.10,0.25)合金镀层的组织结构大致相同,镀层组织由富Zn 相、富Al相和Zn/Al/MgZn2(或Mg2Zn11)三元共晶组织共同组成,少量Ce 元素的加入增加了镀层中三元共晶组织的比例;

(2)Ce 元素对镀层组织中的富Al 相起到细化作用,提高了镀层的均匀性。当Ce 含量为0.05%~0.10%时,随着Ce 含量的增加,Ce 元素对富Al 相的细化作用逐渐增强。当Ce 含量达到0.25%时,可能出现了稀土富集相,弱化了Ce 元素对富Al 相的细化作用。

(3)Ce 元素的加入提高了镀层的耐腐蚀性能。Zn-5Al-1.5Mg-0.10Ce合金镀层的耐腐蚀性能最好,约为Zn-5Al-1.5Mg 合金镀层的2.6 倍。少量Ce 元素的加入减少了局部腐蚀,提高了腐蚀产物Zn5(OH)8Cl2·H2O 保护层的均匀性,从而提高了镀层的耐腐蚀性能。