R60702 锆激光焊接接头焊缝区的显微组织及其在硫酸中的耐蚀性研究

白甘雨,贾均红,李 宁,杨 光,韩松松

(1.陕西科技大学机电工程学院,陕西 西安 710021;2.西安理工大学材料科学与工程学院,陕西 西安 710048;3.西安优耐特容器制造有限公司,陕西 西安 710201)

0 前 言

换热器、塔器等[1-3]。在实际工业应用中,锆及锆合金设备需焊接工艺制造,焊接构件的服役过程常涉及高温腐蚀环境,而焊接接头作为整体构件显微组织改变最为显著的区域,其耐腐蚀性能对设备的服役寿命与可靠性至关重要[4,5],因此研究锆及锆合金焊接接头的腐蚀性能是目前的重点之一。

一般而言,材料在焊接后均存在3 种区域:母材区、热影响区和焊缝区,对于同种材料往往采用不同的线能量进行焊接,均能获得表面无氧化、咬边、气孔的优异焊接结果,而锆及锆合金焊接接头中母材区与热影响区较焊缝区的温度梯度变化较小,显微组织形态较为固定,如母材区为均匀等轴的α 晶粒;热影响区为大小不均匀的粗化α 晶粒;然而,焊缝区作为热输入量范围较宽的区域,由于温度梯度变化范围较大,其显微组织呈现多种形态[6],耐蚀性能存在差异[7]。对于锆及锆合金而言,焊缝区组织较为常见的是篮网状与平行板条状魏氏组织。Yao 等[8]采用气体钨极氩弧焊(TIG)对纯锆进行焊接,发现其接头焊缝区呈现出平行的板条状魏氏组织,李宁等[9]采用钨极氩弧焊对纯锆进行焊接,得到接头焊缝区同样为典型魏氏组织。Silva等[10]对Zr-4 采用气体钨极氩弧焊,得到接头焊缝区组织为篮网状组织与α'针状马氏体。Li 等[11]采用光纤激光焊对纯锆进行焊接,在焊缝区得到了篮网状和板条状魏氏体的混合组织。

综上所述,现有研究多对母材区、热影响区与焊缝区3 种区域中不同组织间进行力学性能与耐蚀性能的对比研究,而忽略了焊缝区往往会形成不同组织,且少有研究关注不同显微组织对焊缝区的耐蚀性影响。同时目前大部分研究采用气体钨极氩弧焊对锆及锆合金进行焊接,而在气体钨极氩弧焊焊接过程中高活性Zr元素更容易与N、H、O 元素反应产生脆性相[12,13],且焊接过程通常需要较高的热输入量,导致焊接接头晶粒粗化,力学性能与耐腐蚀性降低。此外过大的焊接电流会导致钨电极熔化,使焊接金属中存在脆性钨夹杂物[14],而激光焊接能够使接头尺寸更小并能提供更高的能量密度,完成单位长度、厚度焊件焊接所需要的热输入量低[15]。基于此,本研究采用激光束焊接技术,对在激光焊接2 种不同线能量下焊缝区的显微组织进行表征分析,通过电化学试验和热酸腐蚀试验,分析焊缝区不同组织的耐蚀性差异,探究不同组织的腐蚀机理。

1 试 验

1.1 焊接试验

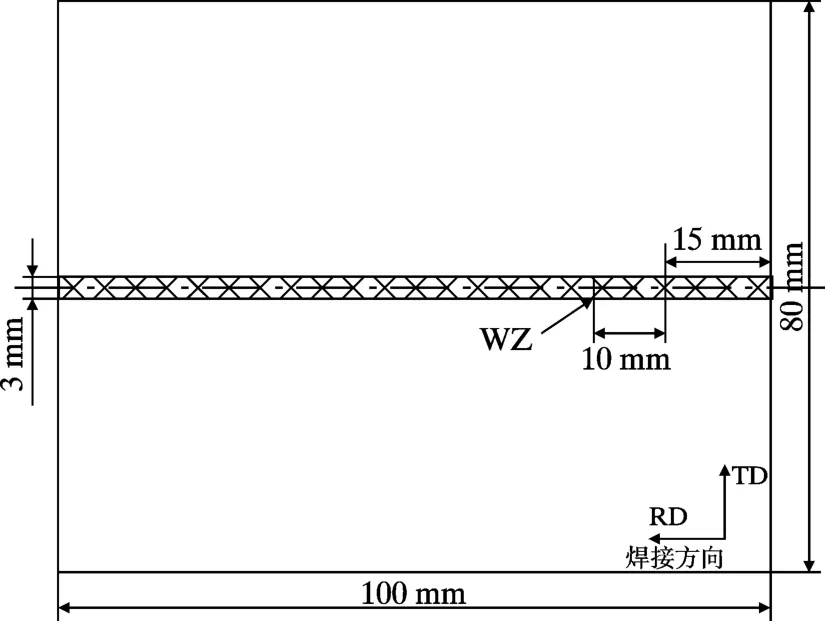

试验材料选用轧制退火条件下的纯锆R60702 板材,其化学组成如表1 所示。使用TruDisk8002 光纤激光器作为焊接热源对2 块尺寸均为100 mm×80 mm×3 mm 的R60702 板材(如图1)进行焊接,激光束与竖直方向呈0°,采用高纯氩气(99.999%)进行正背双面保护,2 种焊接工艺参数如表2 所示,焊接前使用800 目砂纸去除板材表面的氧化膜,使用丙酮清洗待焊接试样表面,焊接过程为不加丝自熔焊。

图1 焊接件及试样示意图Fig.1 Schematic diagram of weldment and samples

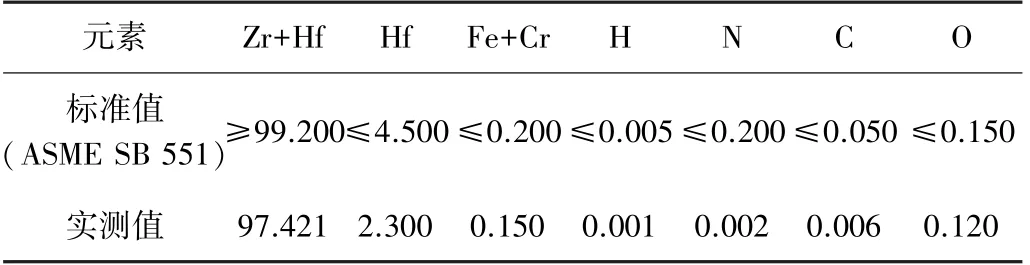

表1 R60702 的化学组成(质量分数) %Table 1 Chemical composition of R60702 (mass fraction)%

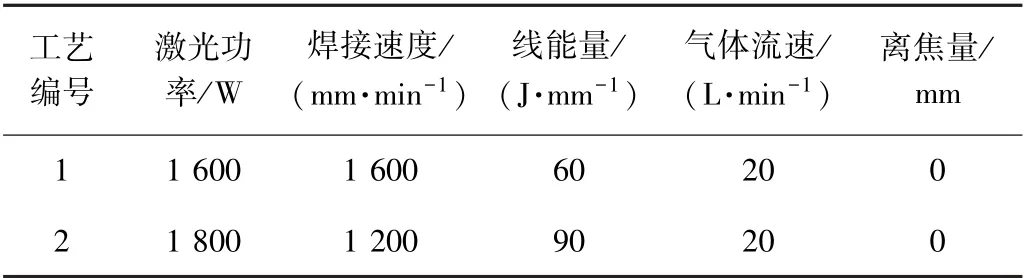

表2 激光焊接工艺参数Table 2 Process parameters of laser welding

1.2 显微组织与物相表征

2 种焊接工艺下焊缝区(WZ)的宽度均为3 mm,使用线切割方法对接头部位的焊缝区进行取样,试样尺寸统一切割成10 mm×3 mm×3 mm,如图1 所示。将所得焊缝试样表面经碳化硅砂纸(400,800,1 000,1 200,2 000 目)研磨抛光后,浸泡在V(HNO3) ∶V(HF) ∶V(H2O)=45 ∶5 ∶50 的侵蚀液中进行侵蚀,通过ASIOVERT200MAT 金相显微镜观察焊缝区的显微组织。采用Bruker D8 advance X 射线衍射仪分别对上述采用2 种焊接工艺的尺寸为10 mm×3 mm×3 mm 的试样的焊缝区进行试样表层物相组成分析。测试时X 射线源为Cu Kα,扫描速度为5(°)/min,电压为40 kV,功率2.0 kW。

1.3 电化学试验

采用CHI604E 电化学工作站进行电化学腐蚀试验,将2 种焊接工艺参数试样分别采用碳化硅砂纸研磨抛光后,利用环氧树脂对试样进行封装,仅露出待研究焊缝区正面,2 组试样焊缝区的有效面积均为0.3 cm2。试验装置包括饱和甘汞参比电极(SCE),工作电极和Pt 辅助电极构成的三电极体系。工作电极分别由2 种焊接参数的焊缝区组成,并分别进行了极化曲线和交流阻抗谱测试,试验选用20%(质量分数)H2SO4作为电解质溶液。测试前将封装后的试样浸泡在电解质溶液中30 min 以上,达到稳定的开路电位以后再进行测试。极化曲线测试参数如下:初始电位-0.8 V,终止电位0.8 V,扫描速度0.01 V/s;交流阻抗谱测试参数:频率为1.0×(10-2~106)Hz,振幅为0.005 V。采用V-View软件拟合电化学阻抗谱的等效电路。

1.4 热酸浸泡试验

将2 种工艺参数下得到的焊缝区试样分别在100℃,20%H2SO4溶液中进行72 h 热酸浸泡试验。腐蚀后的试样经去离子水冲洗,无水乙醇脱脂,干燥后采用JSM-6460-LV 扫描电子显微镜与DSX-510 三维轮廓仪进行分析。

2 结果与分析

2.1 焊缝区形貌与显微组织分析

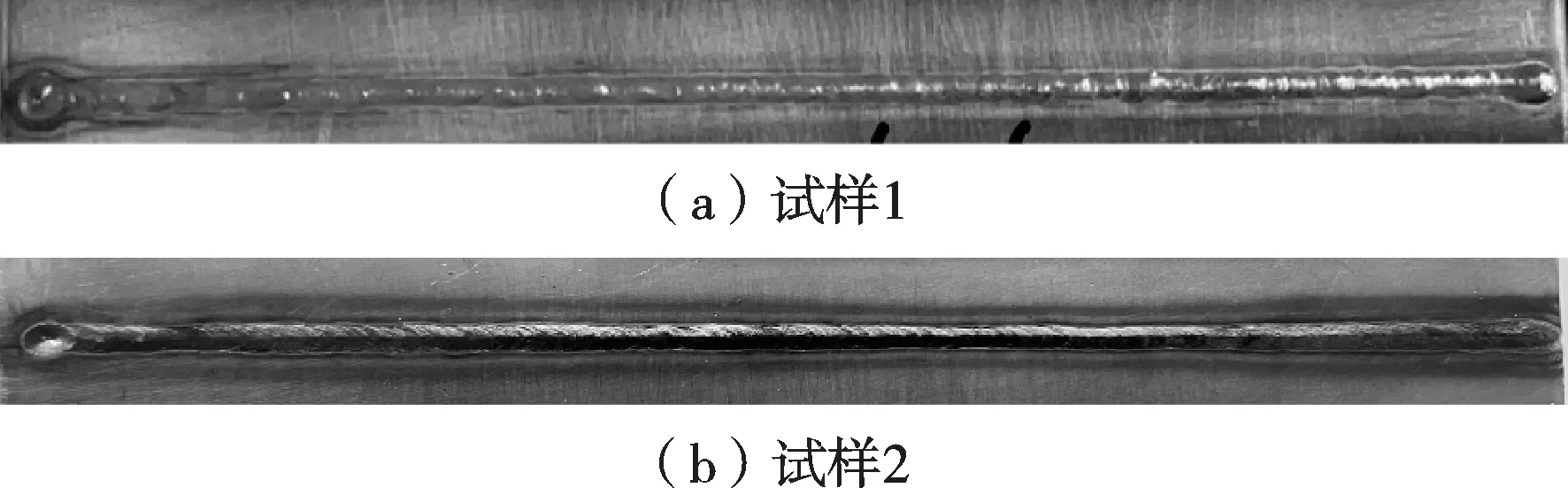

图2 为2 种焊接工艺参数下焊缝的宏观形貌。可以看出2 组焊缝区均表现出了银白色外观,在焊缝区表面未观测到明显氧化、咬边等缺陷,表明2 种焊接参数的选择较为合适。

图2 2 种焊接工艺参数下焊缝的宏观形貌Fig.2 Macro morphology of welding seam under two welding process parameters

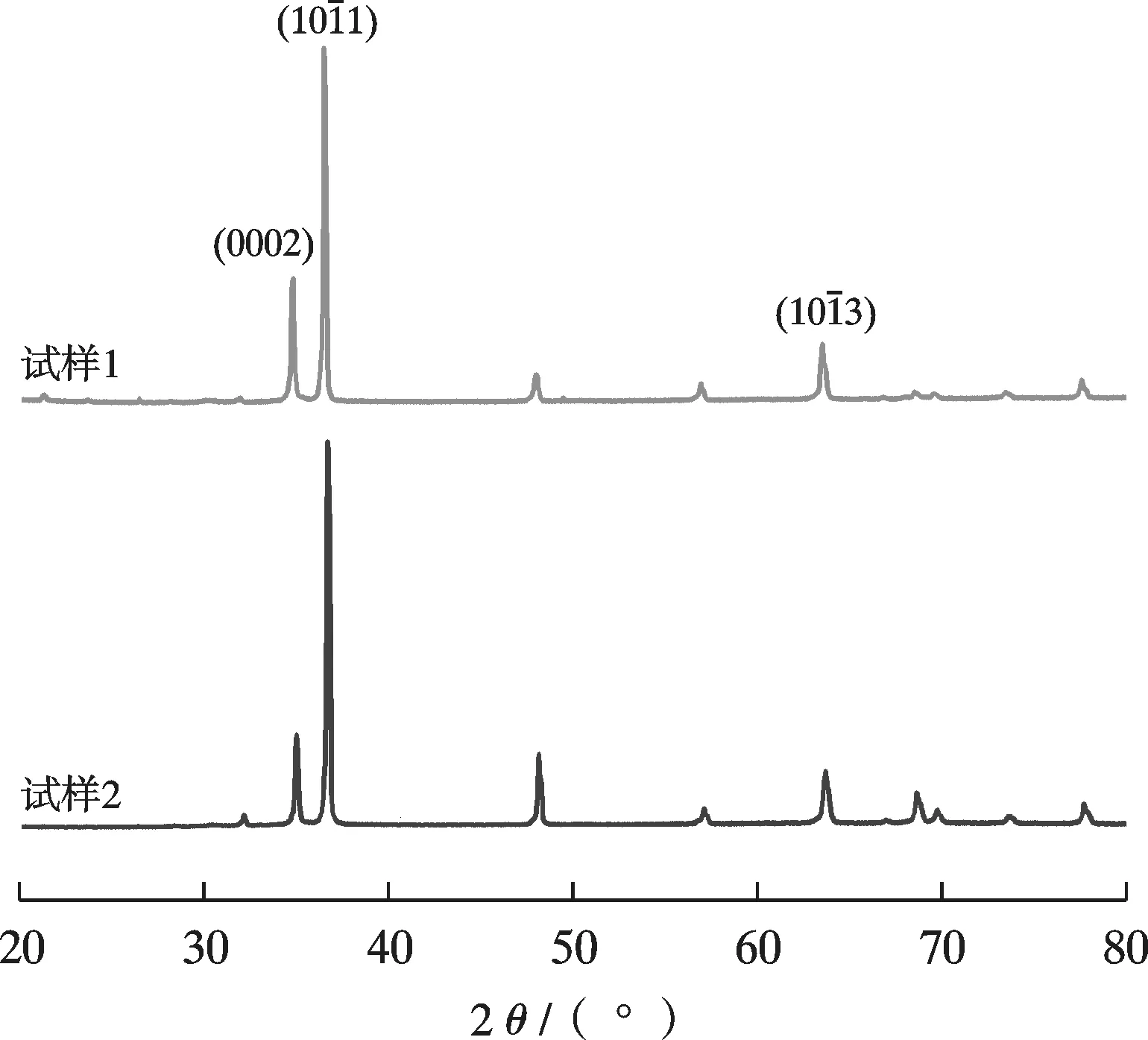

2 组试样焊缝区的XRD 谱如图3 所示。焊缝区内部为单一密排六方结构(HCP)的α 相,由于试样均为激光束焊接,焊缝区内部因焊接过程整体热输入量低,能量密度高,焊缝区加热与冷却速率快所以没有多余氧化物杂质[16]。

图3 2 组试样焊缝区的XRD 谱Fig.3 XRD spectra of the welding seam areas of two sets of samples

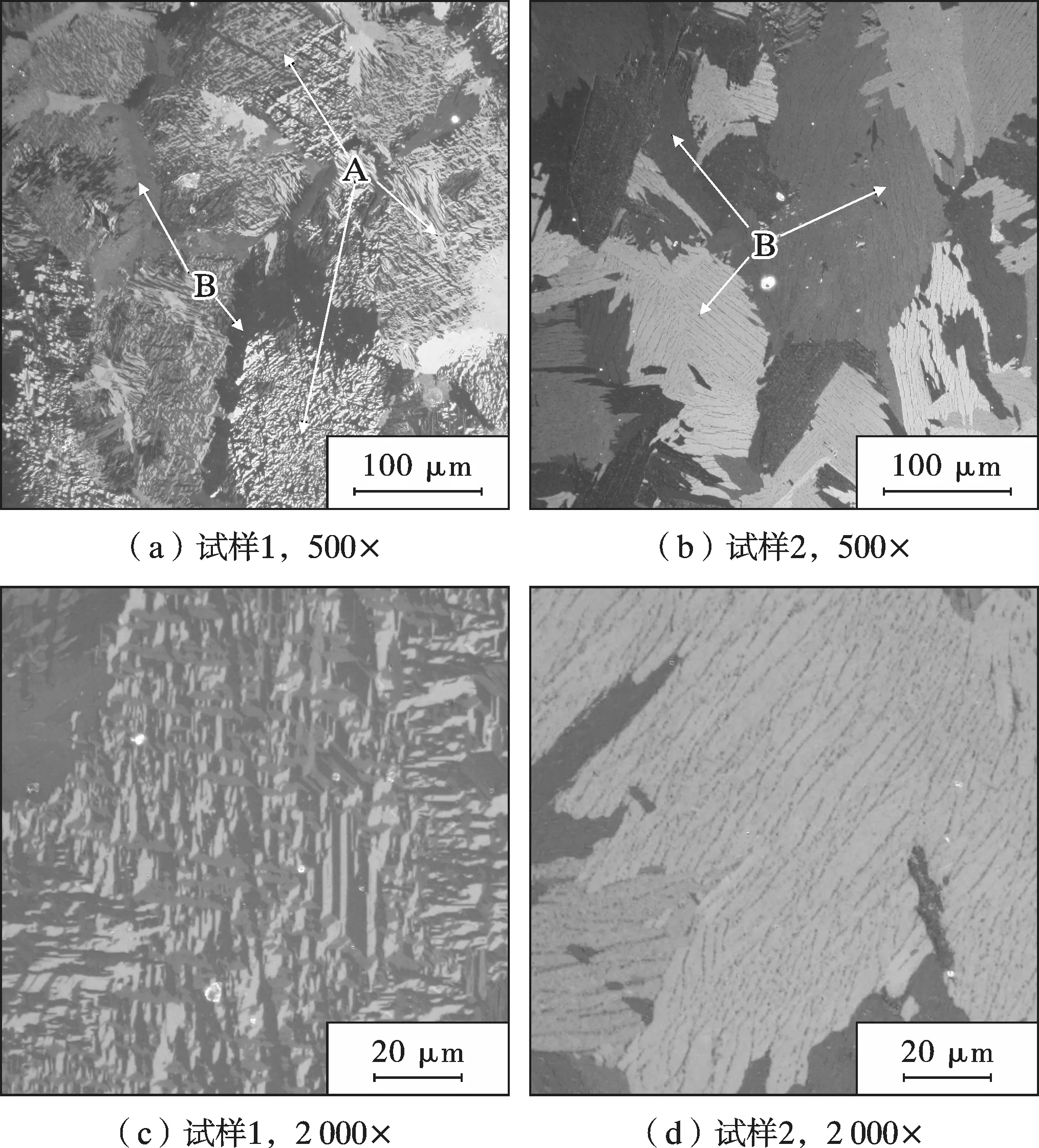

图4 为2 组试样焊缝区的金相组织。

图4 2 组试样焊缝区的金相组织Fig.4 Metallographic structure of the welding seam area of two sets of samples

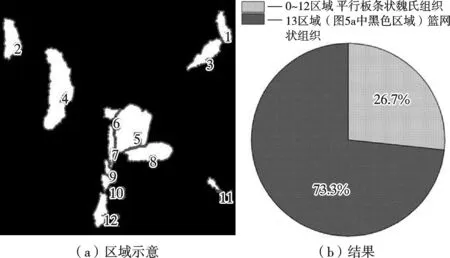

图4a 显示试样1 焊缝区由篮网状组织A 以及部分平行板条状魏氏组织B 组成,采用Image pro Plus 软件对平行板条状魏氏组织B 的显微组织含量进行统计,其约占整体混合组织的26.7%(图5)。图4b 显示试样2 焊缝区组织全部呈现出平行板条状魏氏组织B。形成2 种组织的原因为2 组焊接参数下线能量不同导致焊缝区存在冷速差异。由于在低线能量(60 J/mm)下冷却速率较高,从而导致α 相在β 相内形核,由于β→α相变的“多重形核作用”[17,18],析出的α 变体呈现出交叉的针状形态,形成了篮网状组织(图4c),其中图4c 中篮网针状α 相的平均宽度约为1 μm;而在高线能量(90 J/mm)下冷却速率较低,α 板条优先在β 相晶界处形核,以层片状集束形式向β 相晶粒内生长,随后转变为平行板条状魏氏组织,并且消耗了β 相[19],其中平行板条的平均宽度约为7 μm(图4d)。

图5 试样1 焊缝区2 种显微组织含量Fig.5 Contents of two kinds of microstructures in the welding seam area of sample 1

2.2 动电位极化曲线测试

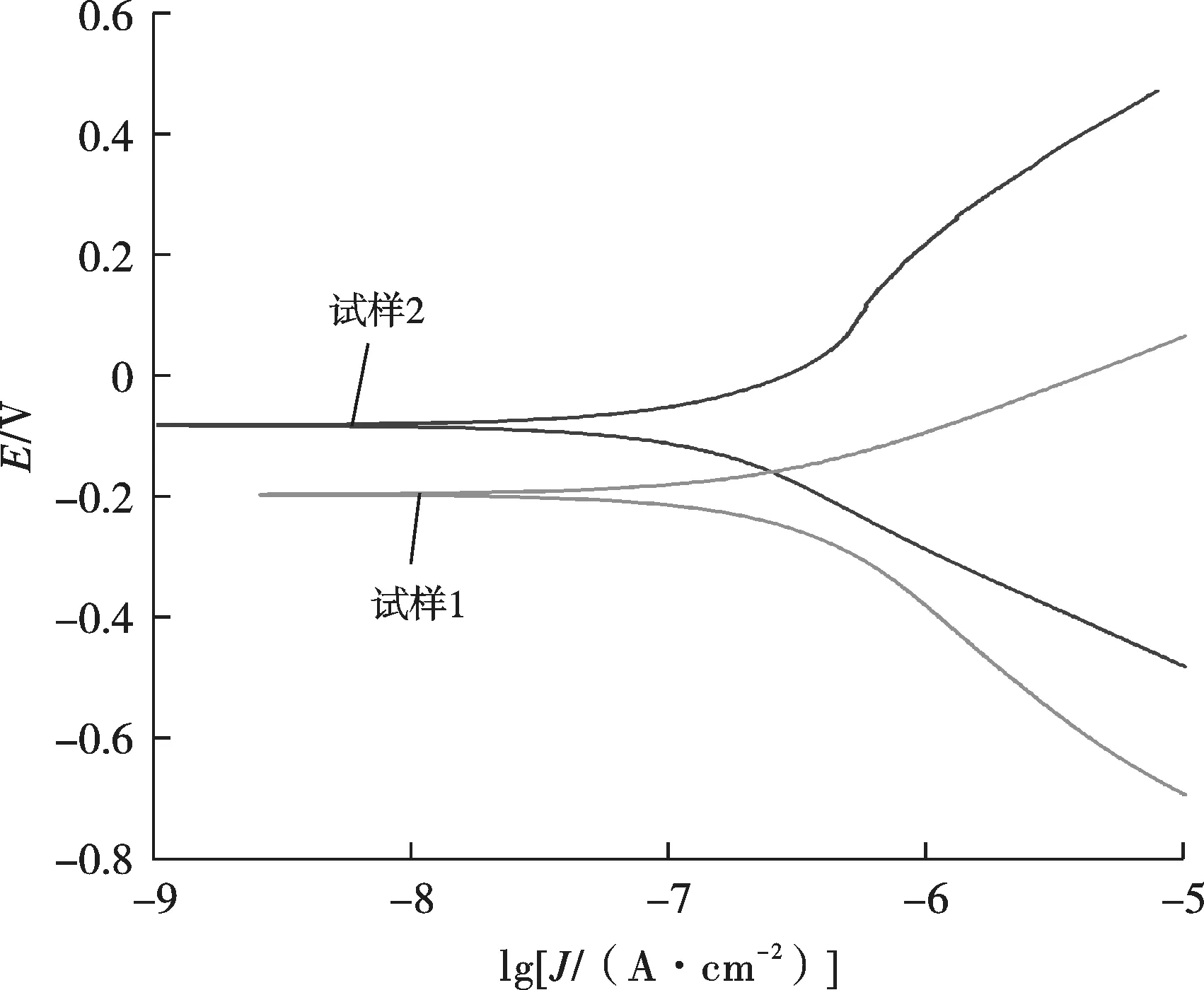

图6 显示了2 组试样焊缝区的动电位极化曲线。

图6 2 组试样焊缝区的动电位极化曲线Fig.6 Potentiodynamic polarization curves of the welding seam area of two sets of samples

图6 中试样1 焊缝区的自腐蚀电位为-0.196 V,腐蚀电流密度为6.86×10-7A/cm2,试样2 焊缝区的腐蚀电位为-0.081 V,腐蚀电流密度为4.663×10-7A/cm2。一般情况下,腐蚀电位越高,腐蚀电流密度越低,金属的耐蚀性越好[20],这表明试样1 在20%硫酸溶液中的耐蚀性比试样2 差,这主要归因于试样1 中存在的平行板条状魏氏组织与篮网状组织之间因组织结构电位差而发生了电偶腐蚀,使其电化学反应更为活跃,腐蚀速率加快[21]。

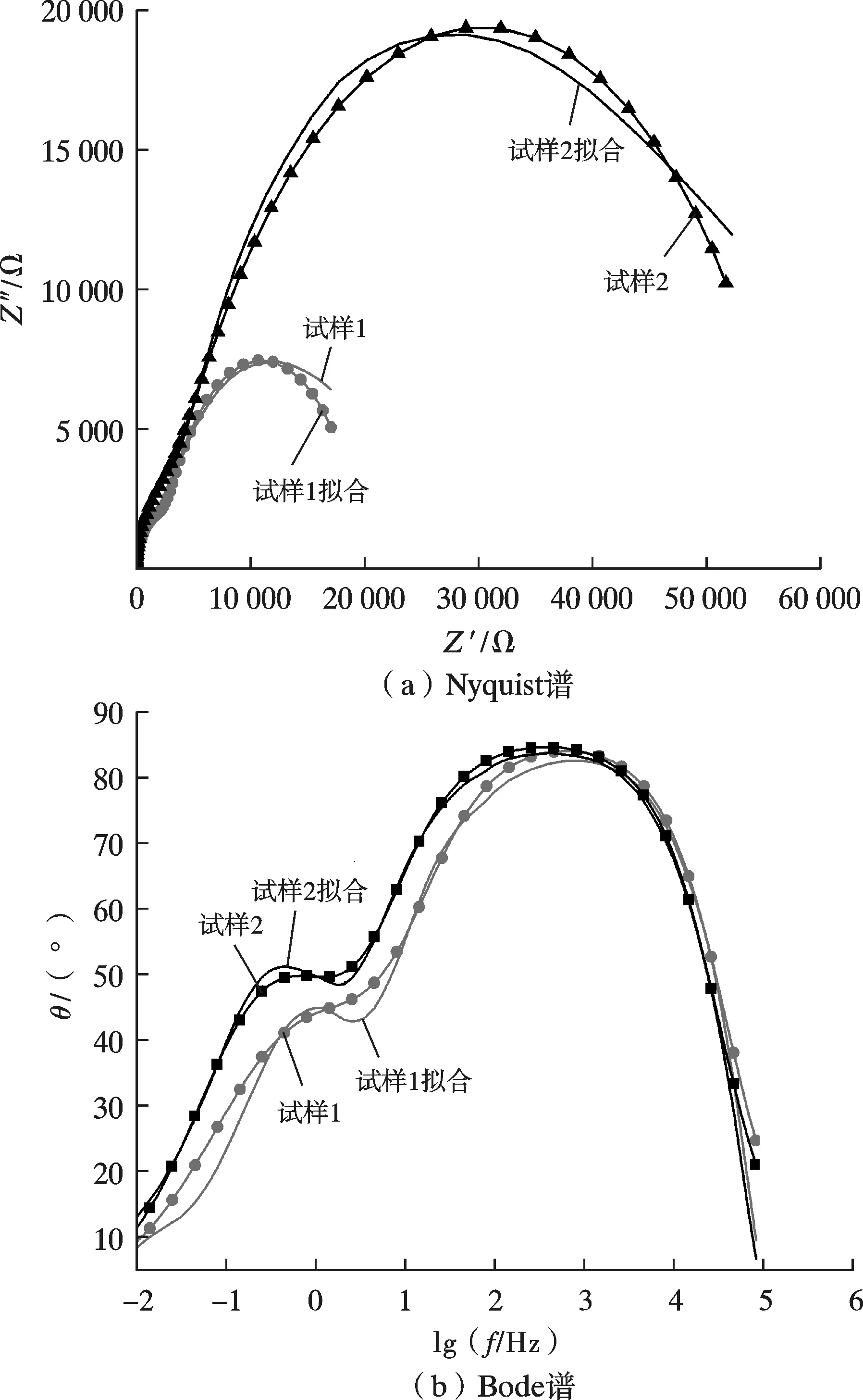

2.3 电化学阻抗谱分析

图7 为2 组试样的电化学阻抗谱。Nyquist 谱中容抗弧的曲率半径可用来定性评价材料的耐腐蚀能力[22],试样2 的容抗弧明显高于试样1(图7a),表明焊缝区均为平行板条状魏氏组织的试样2 的耐蚀性要优于含有大量篮网状组织与少量平行板条状魏氏组织的试样1。观察Bode 谱(图7b)可知,在所测定频率的范围内,试样2 的2 个峰值相位角(84°与50°)均比试样1更大,这表明其表面钝化膜的绝缘性更好,且电极反应过程较慢[23]。

图7 2 组试样的电化学阻抗谱Fig.7 EIS spectra of two sets of samples

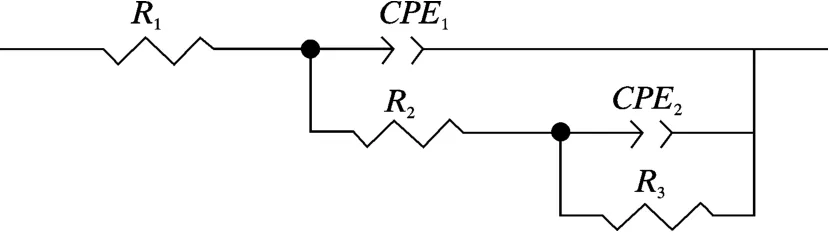

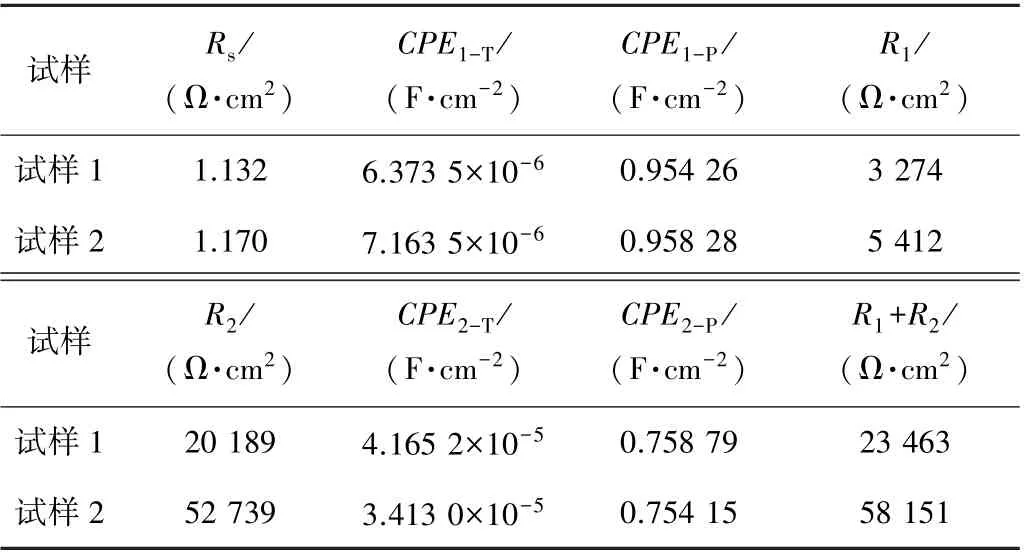

由图7 可知,2 种试样的焊缝区均表现出了2 个时间常数。选用如图8 所示的等效电路图,采用V-view软件对2 组试样焊缝区的电化学阻抗谱进行拟和,结果见图7,可以看到采用该电路拟合后得到的结果与实际测量结果较为符合,拟合后数据如表3 所示。

图8 等效电路图Fig.8 Equivalent circuit diagram

表3 电化学参数Table 3 Electrochemical parameters

图8 中Rs为从参比电极到工作电极的溶液电阻,R1与CPE1分别为试样表层的电荷转移电阻和工作电极与溶液界面的常相位角电容元件,R2与CPE2分别是试样表层氧化膜内电阻和氧化膜常相位角电容元件。其中R1通常用于表征通过电化学反应将电荷转移到电极表面的难度[24]。R1越小,则电荷的转移率越高,电子在电极和电解质之间界面的行进速度越快,金属的耐蚀性越低;R2用于表征电化学腐蚀过程中形成的氧化膜的阻抗值,R2值越大,腐蚀生成的产物膜越致密,缺陷更少,材料的耐蚀性越好;常相位电容元件CPE1、CPE2分别具有电容性,可以作为溶液界面双电层、表层氧化膜的等效元件电容特性,CPE2可以间接表征表层氧化膜厚度[25,26]。由表3 可以看出试样2 的R1高于试样1,表明相比试样1,试样2 在介质中发生腐蚀时电荷转移更为困难,电子在工作电极和电解质之间界面的行进速度越慢,试样2 的R2高于试样1,但CPE2较试样1略低,表明试样2 的氧化膜比试样1 薄,但表层氧化膜更为致密,且拥有较少缺陷,或具有最小介电常数。

2.4 腐蚀形貌与腐蚀机理分析

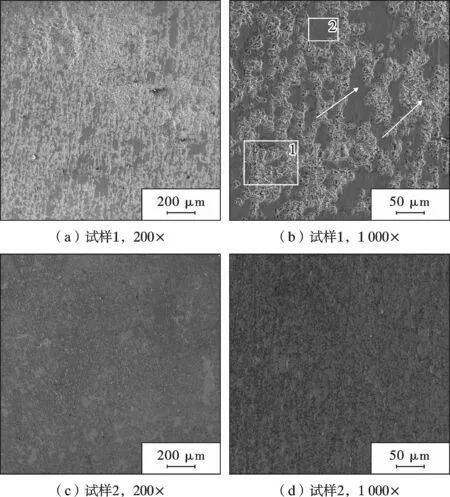

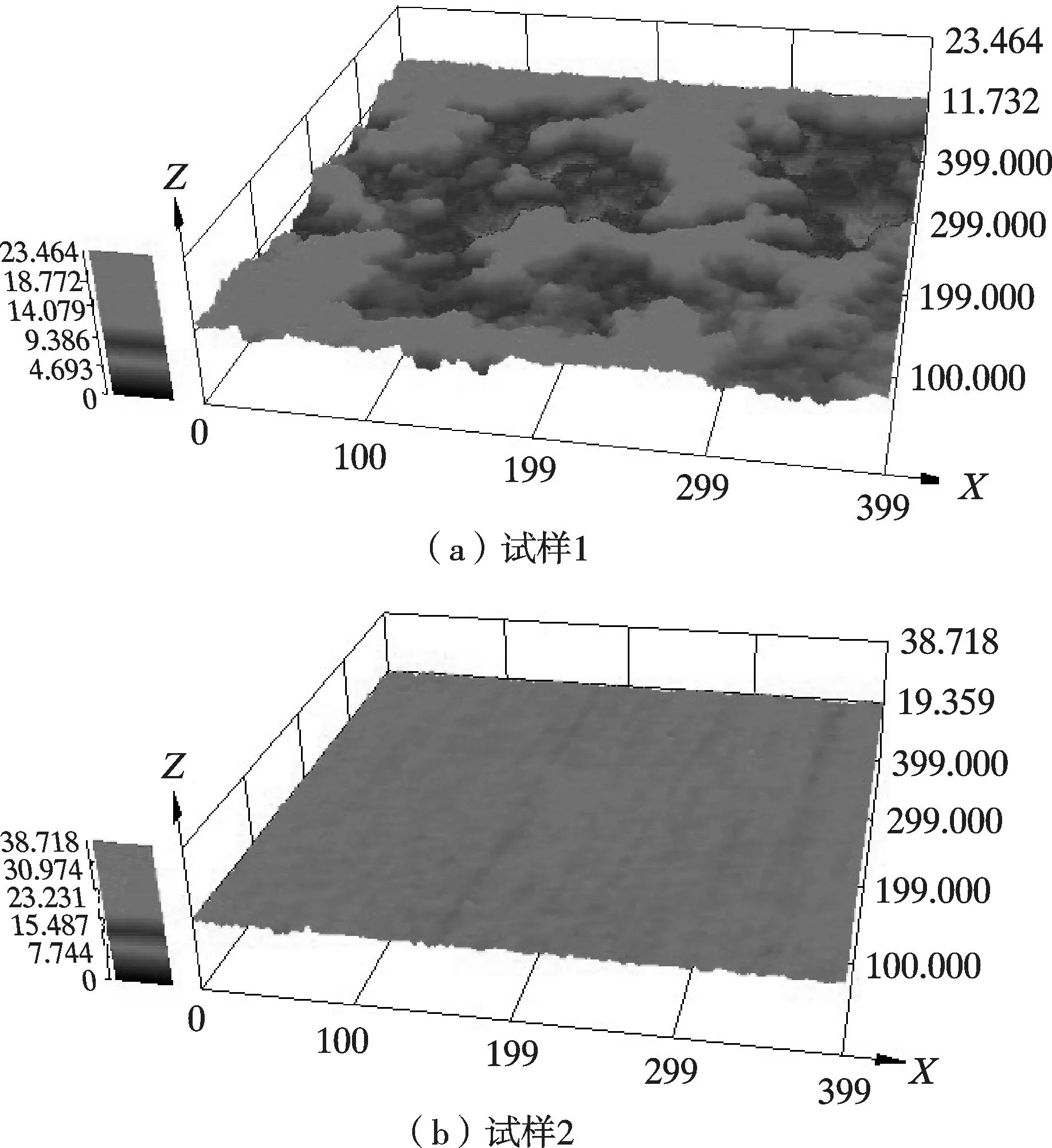

2 组试样经过热酸浸泡试验后的腐蚀区域SEM 形貌如图9 所示。从图9 中可以看出,2 组试样表面均受到高温硫酸侵蚀,且表面呈现的腐蚀类型不同。图10为2 组试样腐蚀区域的三维形貌。结合图9、10 可以看出,试样1 表面除呈现大量腐蚀坑,还存在少量腐蚀痕迹较浅的区域,腐蚀类型为局部腐蚀中的电偶腐蚀;试样2 的腐蚀表面整体较为光滑,没有出现明显的电偶腐蚀现象,腐蚀类型为均匀腐蚀。

图9 2 组试样经过热酸浸泡试验后的腐蚀区域SEM 形貌Fig.9 SEM morphology of the corrosion area of two sets of samples after hot acid immersion test

图10 2 组试样腐蚀区域的三维形貌分析Fig.10 Three dimensional morphology analysis of the corrosion area of two sets of samples

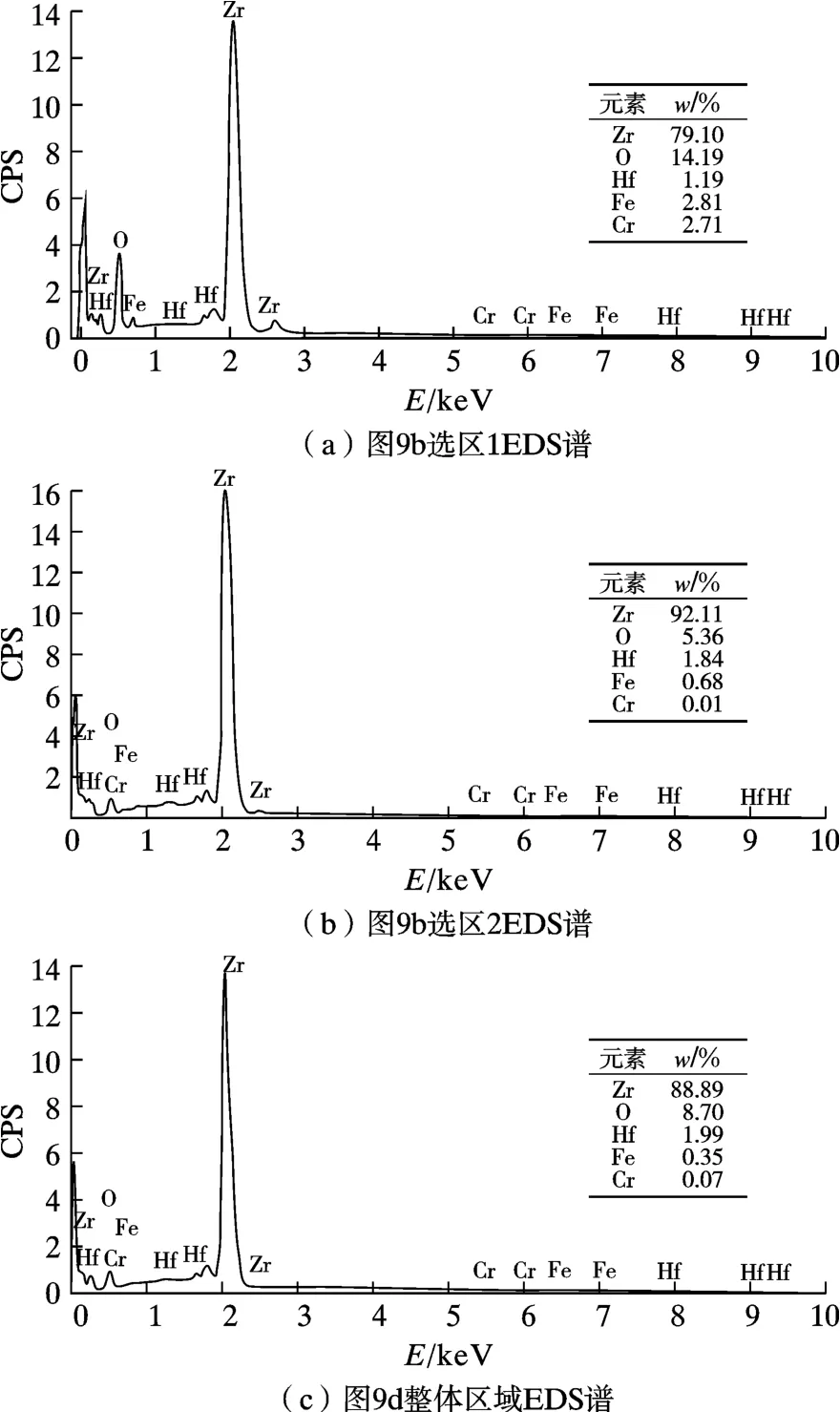

图11 为2 组腐蚀试样的EDS 谱。从图11 中可以看出,试样1 与试样2 的腐蚀区域均含有O、Fe、Cr 等元素。试样1 中选区1 的Fe、Cr 合金元素的含量较高,这可能与焊缝组织中第二相粒子Zr(Fe,Cr)2的分布有关[27],且其氧含量明显高于选区2。研究表明,锆在酸性环境中的腐蚀产物为ZrO2,可以通过检测氧含量间接表征材料耐蚀性的强弱[28],且含合金元素越多的区域越容易发生腐蚀[29]。因此,试样1 受到高温硫酸腐蚀的程度比试样2 更深。该分析结果与上述电化学试验分析的结果一致。

图11 2 组腐蚀试样的EDS 谱Fig.11 EDS spectra of two sets of corrosion samples

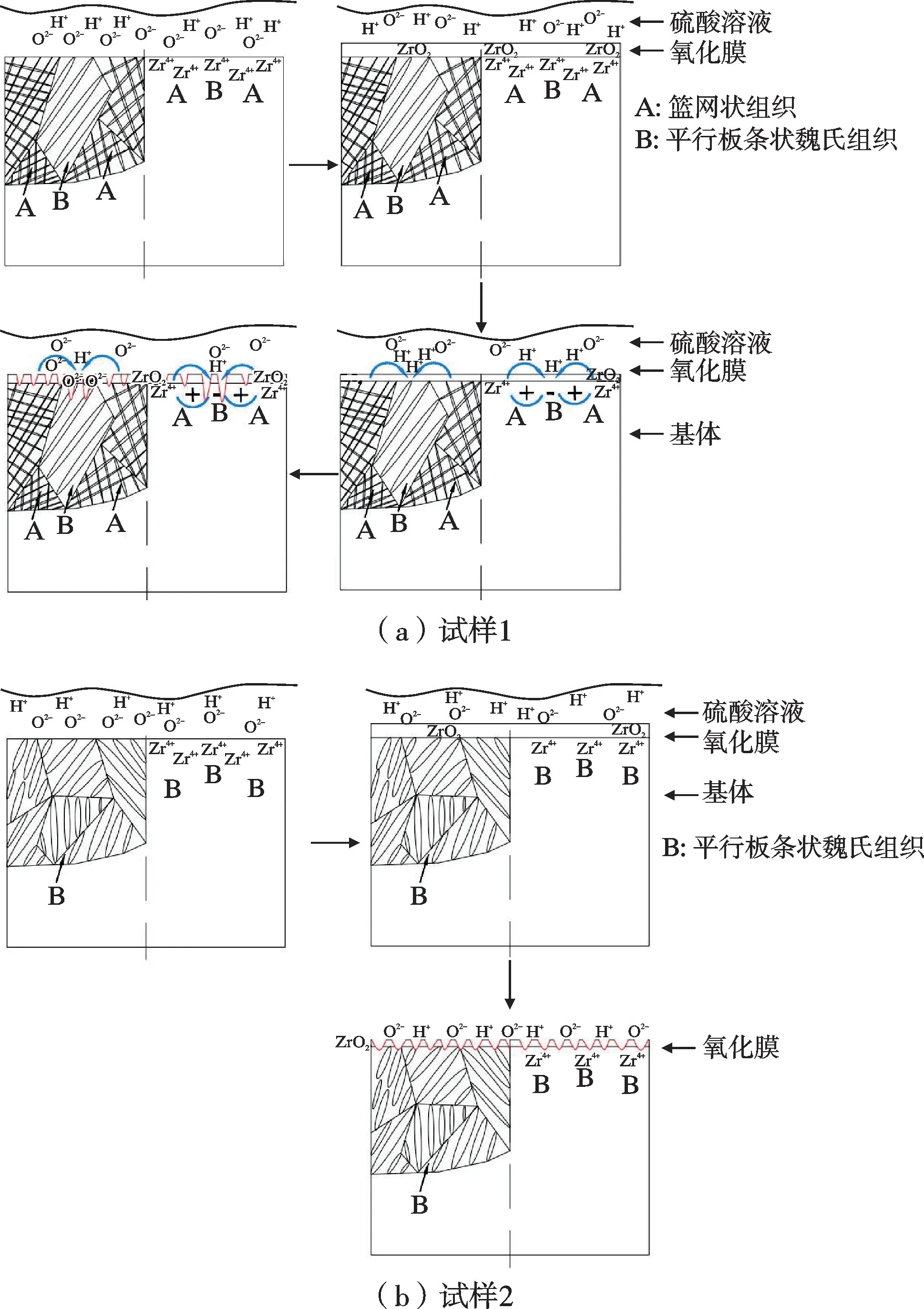

图12 为2 组试样横截面在硫酸中的腐蚀机理模型,造成2 组试样焊缝区腐蚀速率不同的原因可能如下:一般情况下,锆在酸性环境中优异的耐蚀性与其表面形成的ZrO2膜的稳定性有关。ZrO2薄膜的生长是由于O2-的迁移所引起的。锆与硫酸反应时,具有很强的分解水的倾向,并使锆溶解为Zr4+[30]。这些Zr4+与溶液中的O2-发生反应,在金属表面生成稳定的ZrO2薄膜,该薄膜可以作为高欧姆电阻的保护层。然而在硫酸环境中,ZrO2薄膜会在电势的作用下发生部分破坏,发生式(1)、(2)所示反应[31]:

图12 2 组试样横截面在硫酸中的腐蚀机理模型Fig.12 Corrosion mechanism model of cross sections of two sets of samples in sulfuric acid

试样1 由篮网状组织与部分平行板条状魏氏组织组成,组织形态不一致,组织梯度大,其中平行板条状魏氏组织的电位要低于篮网状组织的,当2 种组织处于硫酸环境中时会形成电势差,有发生电偶腐蚀的倾向,会加速电位较负材料的腐蚀[32]。在酸性腐蚀环境中试样1 接头焊缝区的篮网状组织的腐蚀电位高,其作为阴极更容易受到保护,平行板条状魏氏组织作为阳极更容易被腐蚀,其表面生成的ZrO2薄膜在电势作用下被破坏,随着O2-不断地向氧化膜与金属界面内扩散,腐蚀程度进一步加深,呈现出局部的腐蚀坑。由于试样2 接头焊缝区均为平行板条状魏氏组织,没有电位差存在,因而在硫酸环境中表现为均匀腐蚀。

3 结 论

(1)通过采用2 组激光焊接参数,焊缝区呈现出不同的显微组织,工艺1 条件下呈现出篮网状组织与少量(26.7%)的平行板条状魏氏组织混合;工艺2 条件下呈现出典型平行板条状魏氏组织。

(2)篮网状与少量平行板条状魏氏混合组织在20%硫酸中的耐蚀性低于平行板条状魏氏组织。2 组试样焊缝区在100 ℃的20%硫酸中浸泡腐蚀72 h 后,混合组织焊缝区的腐蚀类型为电偶腐蚀,单一平行板条状魏氏组织焊缝区的腐蚀类型为均匀腐蚀。

(3)焊缝区由2 种混合组织构成时,其在酸性环境中因组织形态不一致而导致各晶粒间存在电化学不均匀性,组织间形成电位差,发生电偶腐蚀。焊缝区由单一平行板条状魏氏组织构成时,其具有良好的电化学均匀性,耐蚀性更优。