油气井井下腐蚀检监测技术及国内应用现状

吴雨晟,冯 强,任 建,王建明,何 莎,赵焰峰,邓伟林,葛凯奇,杨云皓

(1.中国石油集团川庆钻探工程有限公司安全环保质量监督检测研究院,四川 德阳 618300;(2.中国石油集团川庆钻探工程有限公司页岩气勘探开发项目经理部,四川 成都 610000)

0 前 言

一个多世纪以来,随着油气藏开发的日益深入,投入生产的油气井数量与日俱增,在役的油管、套管数量也随之增加。同时,随着人类社会对原油需求量的日渐增大,前中期探明的开采、运行维护难度相对较小的油气藏逐渐采空或减产。为保障原油供应,如今需要开采难度更大的、开采及生产设备服役环境更加恶劣的油气藏[1]。因此,油气行业对油气井井下检监测技术及设备提出了更高的要求,以保障油气田安全高效生产。

1 检测技术

目前,被证明可靠并被广泛接受的油套管腐蚀检测设备及技术多数来自国外。近年来,美国的斯伦贝谢(Schlumberger)公司、贝克休斯(Baker Hughes)公司、哈里伯顿(Halliburton)公司、英国的桑德斯(Sondex)公司、俄罗斯的维尼吉斯地球物理(GITAS)公司等国外巨头对井下油套管腐蚀检测技术开展了又一轮深入研究,现今应用较多的油套管腐蚀检测技术主要包括电磁、超声波、机械井径测量和井下电视等[2]。以下列举数种代表业内先进水平的油套管腐蚀检测设备。

1.1 电磁检测

(1)Schlumberger 公司研制的电磁扫描套管腐蚀检测工具(EM Pipe Scanner Electromagnetic Cashing Inspection Tool)[3],可以同时采用低频和高频感应电流对套管进行检测,分别得到用于评估剩余金属厚度的低频电磁图像和传感器产生的高频辨别图像。

(2)Halliburton 公司研发的多频三轴阵列感应测井仪(XaminerTM)[4],该仪器利用瞬变涡流电流穿透套管层,能够同时检测油管及最内层套管,并且具有相当的精度。

(3)GITAS 公司研发的多层管柱电磁探伤成像测井仪(MID-K)及其升级产品MID-S,MID-S 相较于MID-K 增加了井周扫描功能,在测量精度上有了较大的提高[5]。该系列产品还能穿层,可同时检测多层油套管并保证一定精度。

(4)TGT 公司2020 年推出的新产品——Pulse1 高精度电磁探伤仪[6]作为同类型最新产品之一,将三维建模、电磁探伤、高性能传感器结合在一起,测量误差仅为2%,处于行业内领先地位。

1.2 超声波检测

(1)Schlumberger 公司研制的超声成像测量仪(Ultrasonic Imager)可以有效评价水泥胶结质量和套管腐蚀程度;另一种升级专用产品超声套管成像仪(Ultrasonic Cashing Imager)[7]则能够更为精确地检测套管缺陷,其检测精度能够达到±1 mm。

(2)Halliburton 公司的环形声波扫描仪(CAST)和CAST-V[8]配有超声换能器,能够检测到小于1 L/min的泄露,但是其需要在液体环境中进行检测,因此在油井中应用较多,难以用于气井井下腐蚀检测。

1.3 机械井径测量

(1)Schlumberger 公司的多臂成像井径仪(Platform Multi-finger Imaging Tool)[9]拥有24 臂、40 臂、60 臂3种型号可供选择,并且每种型号的仪器都能切换3 种不同的尺寸以适应不同直径的油套管。

(2)Baker Hughes 公司的成像井径测井仪(Imaging Caliper Log Instrument)[10]的每个触臂对井壁的压力能够控制在4.5~6.7 N 之间,能够在对井壁造成损伤最小的情况下确定套管的腐蚀磨损程度,识别潜在的泄漏,评价套管是否有足够的强度进行油气井安全增产作业。

(3)Sondex 公司的多臂成像测井仪MIT(Multi-Finger Imaging Tool)有24 臂和60 臂2 种型号;Halliburton 公司多臂井径仪(Multi-Finger Caliper)[11]有40臂和60 臂2 种型号,其测量原理都与Schlumberger 公司的多臂成像井径仪(Platform Multi - finger Imaging Tool)类似。

1.4 噪声测井(频谱)仪

(1)Sondex 公司的数字噪声仪(NTO)[12]通过电缆绳作业下放至井底再缓慢上提,能够识别井下频率范围在100~12 700 Hz 的噪声,通过采集噪声频谱再与由腐蚀穿孔等原因造成泄露的特征噪声频率对比,从而准确找到泄漏点。

(2)GITAS 公司噪声频谱仪(TSH)[13]也是基于类似的原理,其能够识别的噪声频率范围达到100 ~20 000 Hz。

(3)TGT 公司研发的噪声频谱仪(SNL)[14]更是能够识别8~60 000 Hz 范围内的声学噪声,测井中采集的数据通过储存单元储存,回收后通过特定软件进行解释。

1.5 井下电视检测

目前较为成熟的井下电视系统主要是Halliburton公司HawkeyeTM、Fiber-Optic 及EyeDealTM等,该类型的检测仪器能够直接采集井下油套管的高清图像,较为直观,但是对井筒内流体的透明度有一定要求[15]。

值得一提的是,经过长期不懈的钻研,国产仪器设备也取得了长足发展。威盛(WELL - SUN)、思坦(SITAN)、格威(GOWell)等石油仪器公司相继推出了包括电磁探伤测井仪、多臂井径仪、噪声测井(频谱)仪在内的相对成熟的技术产品。其中盛威(WELL -SUN)、思坦(SITAN)主要以仿制国外的仪器设备为主,其硬件设备测量精度能够达到国际平均水平,但很多时候由于缺乏独立算法,依赖国外软件解释平台,有一定局限性。格威(GOWell)石油仪器公司作为国产仪器走向世界的代表,其设备制造和软件解释平台均处于国际领先水平。代表性产品电磁探伤测井仪(ePDT)[16-18]其单层管柱测量精度能够达到0.16 mm;储存噪声仪(ALFA)与静态噪声仪(SNT)的噪声测井仪组合[19,20]同样能够识别8 ~60 000 Hz 的声学噪声,处于国际领先水平,并且配备了自主研发的专用解释平台ViewWellTM。

2 监测技术

相较于检测技术而言,油气井井下腐蚀监测技术的壁垒并非牢不可破,国内外均有大量技术报道。现存的较为成熟的井下腐蚀监测方法主要有腐蚀挂片(环)法、腐蚀探针法、缓蚀剂残余浓度分析法、化学分析法等。以下分类进行列举。

2.1 腐蚀挂片(环)法

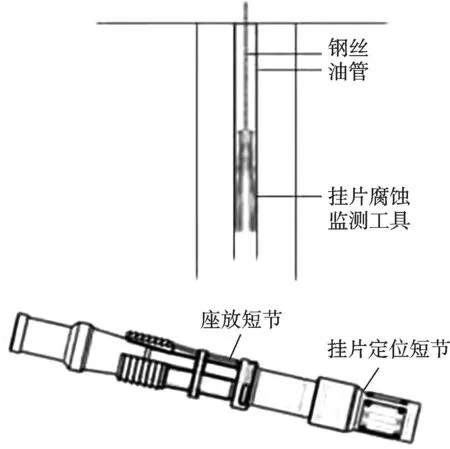

(1)中国石油西南油气田公司采气工程研究院经过不懈努力,成功研发出一种包含座放短节和挂片定位短节的井下挂片腐蚀监测装置[21]。该装置能够通过钢丝绳作业下放到井下指定位置,也能够通过钢丝绳作业进行打捞。经过论证,工具对管中压力和气体流态影响甚微,能够准确监测井下腐蚀且不会影响生产。装置结构如图1 所示。

图1 井下挂片腐蚀监测装置[21]Fig.1 Corrosion monitoring device of underground hanging piece[21]

(2)中国石油天然气股份有限公司提供了一种“井下腐蚀监测的挂环装置”[22],该装置能够同时装配10个内监测挂环和10 个外监测挂环,结构简单,能够同时监测油管和油套环空腐蚀,操作简便且能够重复使用。

(3)美国的雪弗龙研究所在20 世纪末公开了一种用于井下管柱腐蚀监测及井下腐蚀环境监测的挂片装置[23],该装置能够同时装配6 片腐蚀试片,同类型的产品至今仍适用于井下油管腐蚀监测及井下腐蚀环境监测。

2.2 腐蚀探针法

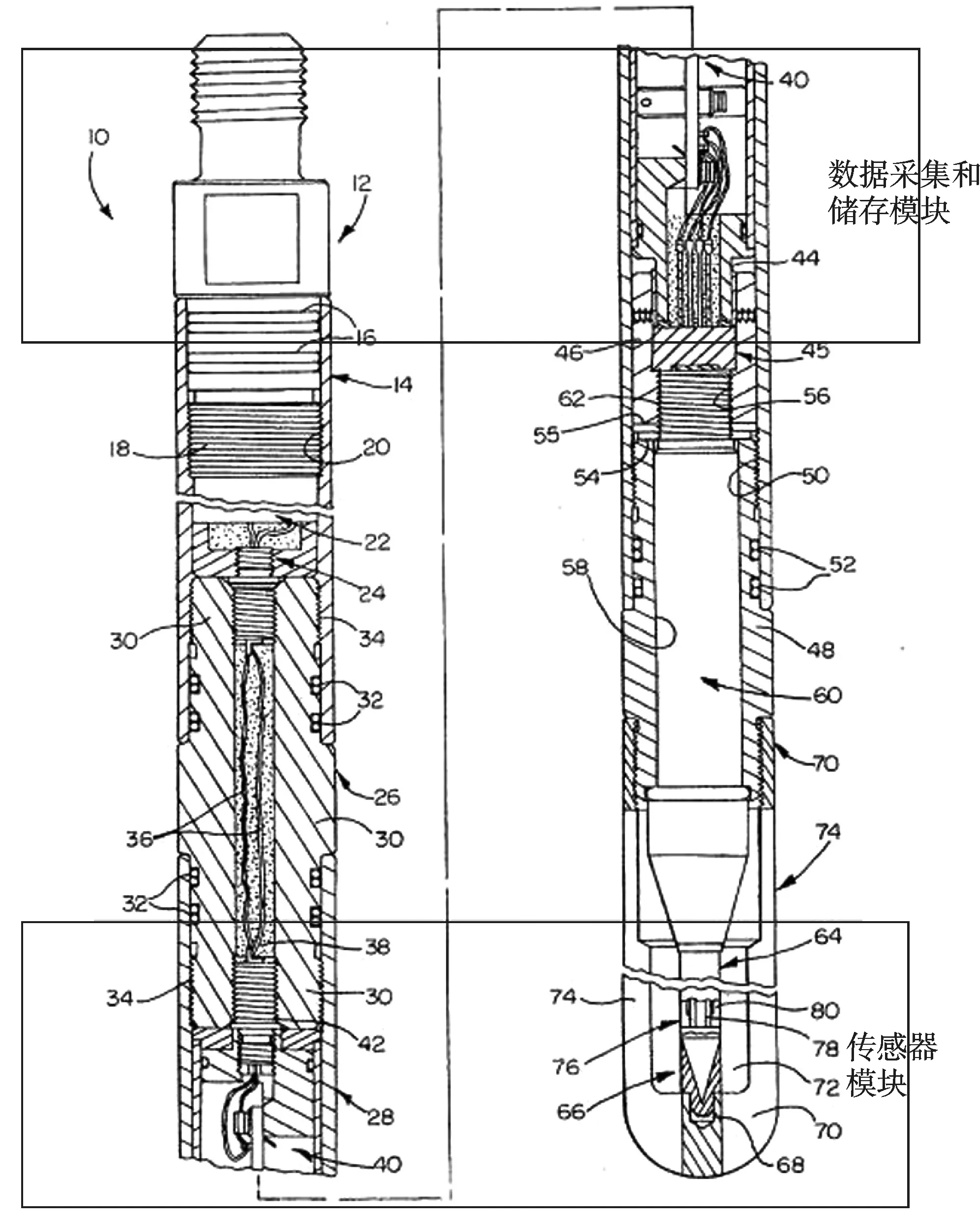

(1)早在1994 年美国的COSASCO 公司就已经研发成功了井下腐蚀探针装置[24],该装置以与油管或钻杆相同的材料制成的薄壁电阻型腐蚀传感器为主体,以确定井筒内的金属损失率。装置还配备一个储存单元用于储存监测数据,可以通过计算机读取监测数据用以分析腐蚀状况。装置结构如图2 所示。

图2 井下腐蚀探针装置[24]Fig.2 Underground corrosion probe device[24]

(2)中海油常州涂料化工研究院有限公司2017 年公布了“一种腐蚀监测系统”发明专利[25],具体是在生产井进行起下管柱的同时安装井下腐蚀监测器到指定位置,通过信号采集、转换、传输等模块,一方面监测油管内壁、油管外壁及套管内壁的腐蚀情况;另一方面测量油管内、外的工况(如温度、压力等)等信息。

(3)中国石油西北油田分公司公布了“一种镶嵌式油套管腐蚀监测装置”[26]实用新型专利。通常井下油套环空腐蚀监测采用挂环,无法实现连续腐蚀监测,并且常规的油套环空腐蚀探针监测耐温耐压相对低,很多时候无法满足工况需要。该发明不仅实现了井下油套环空腐蚀在线监测,并且装置耐温耐压性能大幅提高,填补了国内超深高温油套环空腐蚀连续监测领域的技术空白。

(4)武汉科思特仪器股份有限公司[27]2015 年公开了一种由电阻探针和交流阻抗探针作为主要元器件的复合探头装置及其监测方法。该装置一方面能够通过电阻探针的参考元件与感受元件的端电压,计算出井下管柱的腐蚀余量;另一方面能够通过在工作电极上加载不同频点的正弦波信号,并同步采集辅助电极的极化电流和参比电极的极化电位,获得工作电极的极化电阻,进而可测得腐蚀速率。该装置能够实现井下管柱腐蚀状态的快速在线监测并适用于高温高压、多相介质等多种复杂工况条件下。

2.3 缓蚀剂残余浓度分析法[28,29]

缓蚀剂残余浓度通常可以通过化学分析和仪器分析测量。化学分析包括两相滴定法和电位滴定法等。以分光光度法和色谱法为代表的仪器分析方法能够简便、准确、快速得到结果。

2.4 化学分析法[30]

化学分析法是通过对采出水中铁离子、氯离子、硫化氢等含量进行分析,为井下腐蚀情况的监测提供依据的方法,其中对铁离子监测较为普遍。最常用邻二氮杂菲比色分析法,实验室分析也会用到原子吸收光谱光度测量法、重铬酸盐滴定法和乙二胺四乙酸(EDTA)滴定法。

2.5 其他方法[31]

电化学法是在电解质环境下进行腐蚀速率实时监测的有效方法,在油气田通常只用在水系统的腐蚀监测上。其他监测方式包括氢监测、超声波测壁厚及电场指纹[32]等,被用于地面管线或浅表埋地管线腐蚀监测的方法或设备,理论上同样能够用于井下管柱的腐蚀监测,但是受制于现存的工程技术、通讯技术以及使用成本的考虑,暂时鲜有应用于井下管柱的腐蚀监测。

3 国内应用现状

单项检测技术中,多臂井径仪在国内的各大油田已经得到广泛应用。2009 年在克拉玛依油田[33]对8个区块进行多臂井径成像测井,所测井类包含油井、气井和注水井等。检测结果显示,不同井次的多处油管、套管存在变形扭曲、穿孔或开裂,业主认为结果与实际情况较为符合,总体应用效果良好,应用前景广阔。胜坨油田[34]经历了多年的开采,多井油套管出现了严重的腐蚀及变形损坏,大规模减产。其中X-141 井关井2年多后,根据40 臂井径成像指导采取了补贴停扶有效治理,复产后日产油12.4 t,截止发稿已累计增产3 000 余吨。认为40 臂井径成像能够有效指导补贴停扶工艺,最大限度地优化了生产井筒,提高油水井及层段利用率。

俄制的电磁探伤测井仪MID-K 及MID-S 相继被引入国内并应用于生产测井,二者同样基于感应电动势ε的变化计算检测对象壁厚[35,36]。相比较而言,MID-S设备外径更小,在管柱中通过性更好,针对不同管径的检测对象适应性更强;同时由于其增加了周井扫描功能,检测精度更高,误差更小。国内油田应用实例显示,MID-K、MID-S 电磁探伤测井仪对油套管孔、缝等类型缺陷反应较为灵敏。缺陷在信号图上反映为尖峰,在数值上以管柱某一深度处的平均壁厚体现,参考某井地质设计及测井历史能够较为准确地判断该井管柱某一深度处的缺陷损伤程度,从而指导修井策略,保障安全高效生产。

在长时间的实践过程中发现,我们仅仅运用单一的检测手段有时不足以准确地反映井下管柱的腐蚀、损伤情况,通常运用不同功能的仪器组合能够得到更为准确的检测结果。

目前国内应用较多的多臂井径成像及电磁探伤测井各有其优劣和适用范围。多臂井径成像能够准确判断井径的变化,但是容易因管柱内壁结垢造成缺陷误判;并且各种型号的仪器都不能避免触臂间的空隙而造成管柱缺陷漏检[37]。电磁探伤测井能够较为准确地测量管柱金属损失,但却无法探明管柱因为内外因素而形成的变形扭曲等。因此,业内人士大都对多臂井径成像与电磁探伤测井的组合应用较为认可。川庆钻探测井公司[38]在测井侧作业中采用了MIT 和MID-K的仪器组合,检测完成后通过起出被检管柱进行缺陷验证,发现检测数据解释与工程评价结合良好,验证符合率达到90.48%,认为采用多臂井径和电磁探伤组合测井技术,能够有效减少油套管损伤检测的误判、漏判。中国石油集团测井有限公司吐哈分公司[39]在红南XX 井进行了某型号40 臂井径成像仪与电磁探伤仪的组合应用,研究发现仪器组合在判定内外层管柱的腐蚀、变形、穿孔等损伤情况的同时记录伽马和温度曲线,可以定性判断管柱破损情况和漏失现象;并且,40臂井径成像和电磁探伤优势互补,基本能够排除管内流体性质、管柱表面稠油黏附、污垢、结蜡等的影响。此外,多臂井径成像与电磁探伤测井仪器组合在青海油田、长庆油田、延长油田、重庆涪陵页岩气等国内各大油气田均有成功应用[40-43]。

受益于国家工业技术的飞速发展,我国企业成功打破技术壁垒并实现超越,实现了多臂井径成像仪、电磁探伤测井仪的国产化,仪器销往海外并且实现了工业应用[44]。处于国际先进水平的噪声测井技术及设备在青海油田、中原油田、龙岗气田等多个油气田也实现了规模应用[45-47]。

常用的井下腐蚀监测技术主要是化学分析法、缓蚀剂残余浓度分析法、井下腐蚀挂片(环)等常规方法,需要用到的设备采购价格低廉、技术门槛不高,国内几乎所有油气田都能做到日常实施监测,且通常采取2种或多种技术组合。轮南油田[48]在采用井下腐蚀挂环进行监测的同时,对采出水和腐蚀产物的成分进行了分析,发现其腐蚀严重井段的平均腐蚀速率达到0.214 mm/a,非常严重,且腐蚀主要由CO2和Cl-造成,该监测结果对油田进一步的防腐措施提供了重要指导。在早期的研究中,苏里格气田[49]发现引起其气井井筒腐蚀的主要因素有二:一是H2S 应力腐蚀;二是H2S-CO2-H2O 体系产生的电化学腐蚀。采用CQQT-Ⅲ型气井井下挂片腐蚀监测装置开展井下不同深度的腐蚀监测,同时结合产出水、腐蚀产物成分等开展深入研究,发现井筒腐蚀主要为CO2腐蚀,电化学腐蚀占主导地位。国内的其他油气田[50-53],如渤海油田、中原油田、长庆油田等都采用了类似的技术组合开展日常的井下腐蚀监测。

此外,也有油气田公司对所属某些油气井开展了井下腐蚀探针的试验性应用[54,55],但是出于设备成本、技术可靠性、设计施工难度等多方面的考虑,现阶段还未能形成全面的推广应用。川庆钻探工程有限公司[56]在长庆油田对其研发的一套集成井下阴极保护和在线腐蚀监测功能的装置进行了试验性应用,通过在线监测腐蚀模块反馈于阴极保护模块,指导阴极保护模块提供最适当的保护电流,取得了很好的应用效果。在油气田设计建设之初须将该装置的安装考虑在内,因此该装置在如今已经趋于成熟的油气田中难以推广。

4 总结与展望

自20 世纪末以来,有赖于各学科技术的突飞猛进,油气井井下检监测技术取得了长足进步,但仍存在不尽如人意之处。笔者认为,检监测设备或可向提高检测精度、产品小型化、功能集成化方向攻关,提高检测可靠性和设备适应性;此外,不难发现,真正能够有效利用的井下腐蚀在线监测、实时监测的技术手段屈指可数,也是一个重要攻关方向。