表面机械研磨法制备Ni+WC 复合涂层的耐磨性研究

刘 港,刘 静,杨 峰,陈 丽

(贵州师范大学材料与建筑工程学院,贵州 贵阳 550001)

0 前 言

钛合金具有一系列优异特性,例如密度低、比强度高、耐腐蚀、耐高温、生物相容性好等,并且在航空航天、医疗设备、海洋工程等行业中具有广泛的应用,被认为是21 世纪最具发展前景的金属材料之一[1-6]。为强化TA1 钛合金组织结构并提高其耐磨性能,进一步扩宽其应用,需对TA1 钛合金进行表面强化处理。钛合金的表面涂层技术主要有喷涂技术、微弧氧化技术等。但喷涂技术制备的涂层的孔隙缺陷较多,微弧氧化技术也同样存在单位面积耗能量较大、涂层膜层多孔等缺点。现有表面机械强化手段有超声滚压、喷丸等,会限制其强化深度以及导致疲劳寿命急剧降低[7]。

表面机械研磨处理(Surface Mechanical Attrition Treatment,SMAT)是一种表面机械复合强化技术。其原理为通过钢球高频撞击试样而使表面产生剧烈的塑性变形,并在金属表面形成与基体结合良好的梯度纳米结构,达到提高硬度、强度和抗摩擦磨损性能的目的。SMAT 被认为是一种在块状材料上生成纳米晶层的独特方法,与表面涂层技术[8,9]相比,SMAT 具有一些独特的优势,例如化学成分没有变化,基体与纳米晶表面层之间有足够的结合[10,11]。Wen 等[12]研究了纯钛进行SMAT 处理前后的摩擦学行为,结果表明与未处理的粗晶相比,SMAT 处理的试样具有更低的摩擦系数和更小的磨损量,即其耐磨性得到了增强,但材料损失明显,且延性有限。崔言超[13]研究发现SMAT 处理后再进行时效处理能够明显提高材料的硬度。安艳丽等[14]通过纯铁SMAT 的预处理获得表面纳米层和梯度结构,有效促进了铁镍的扩散,提升了合金层厚度和结合强度。陈婷婷等[15]采用SMAT 技术在S31254 超级奥氏体不锈钢表面制备得到了梯度结构。本工作于SMAT 技术基础之上提出一种新的复合改性方法:第一,通过高速运动的磨球对TA1 试样表面反复撞击、摩擦,使其表层发生塑性变形并逐渐加工硬化,在磨球进一步机械的作用下诱导表层晶粒中位错通过塞积及缠结逐渐形成亚晶界甚至产生非晶化,导致组织细化和强化,形成一定厚度的强化层[16-18];第二,通过加入塑性粉末Ni 作为粘结剂,与WC 粉末在总计2 g 的总量下,按5 种不同配比(Ni ∶WC 1 ∶1、Ni ∶WC 2 ∶1、Ni ∶WC 3 ∶1、Ni ∶WC 4 ∶1、Ni ∶WC 5 ∶1)通过磨球高速冲击时将粉末反复的挤压变形,并在TA1 钛合金表面产生焊接和机械涂覆作用,从而形成涂层产生进一步的强化效果[19],使得耐磨性与耐高温氧化性能得到显著的提高。本工作所采用的SMAT 可控制气氛,能够避免处理过程中的氧化损耗且强化效率高,且加入的塑性粉末Ni 粉能使得WC 增强颗粒与基体更好的结合。本工作可以丰富钛合金在复合强化领域的技术手段,为钛合金的强韧化和抗磨性能的研究提供一定理论参考。

1 试 验

1.1 样品及预处理

试验用材为φ15 mm×8 mm 的TA1 钛合金柱状材料。先用碳化硅砂纸(60 ~2 500 号)将试样依次打磨,再用氧化铝抛光粉末悬浮液对样品进行抛光。将前处理完成后的试样用无水乙醇清洗,再用蒸馏水清洗并吹干。

1.2 表面机械复合强化

表面机械复合强化试验采用QM3SP4 行星式球磨机配以氧化锆材球磨罐。为提高磨球冲撞频率,每个罐中放入φ10 型号钨钢球20 颗、φ8 型号钨钢球15 颗、φ5 型号钨钢球30 颗以及2 个试样。向罐中加入Ni 粉与WC 粉末共计2 g,并细分为5 种比例(1 ∶1,2 ∶1,3 ∶1,4 ∶1,5 ∶1)进行规律探究。先用N2对罐子进行至少3 次洗气,后向罐中充入0.05 MPa 的N2,使得罐中氧浓度尽可能降低,球和试样处于N2气氛环境下,在350 r/min 转速下,进行8 h 表面机械形变球磨强化处理。球磨强化完成后放掉剩余气体取出试样,先在酒精中用超声清洗30 min,后用蒸馏水清洗并吹干,获得经过表面机械复合强化处理后的TA1 试样。

1.3 测试分析

对经表面机械强化处理后的TA1 试样进行切割,截面经打磨抛光处理后,采用Kroll 溶液(100 mL 蒸馏水+1~3 mL HF+2 ~6 mL 硝酸)进行腐蚀,通过Axio Scope.A1 光学显微镜观察试样的截面微观形貌。采用自制的往复磨损试验装置[20],以直径为7 mm 大小的氧化铝球为摩擦副,分别在5 N 和10 N 载荷下,对原始样和强化样进行往复式干摩擦试验,磨损的单程位移为12 mm,磨损频率为625 Hz。采用SuperView W1 光学3D 轮廓仪观察不同磨损TA1 强化样品在不同载荷下的磨痕形态,通过使用3D 轮廓仪测量划痕面积来计算磨损体积。

2 结果与讨论

2.1 微观形貌

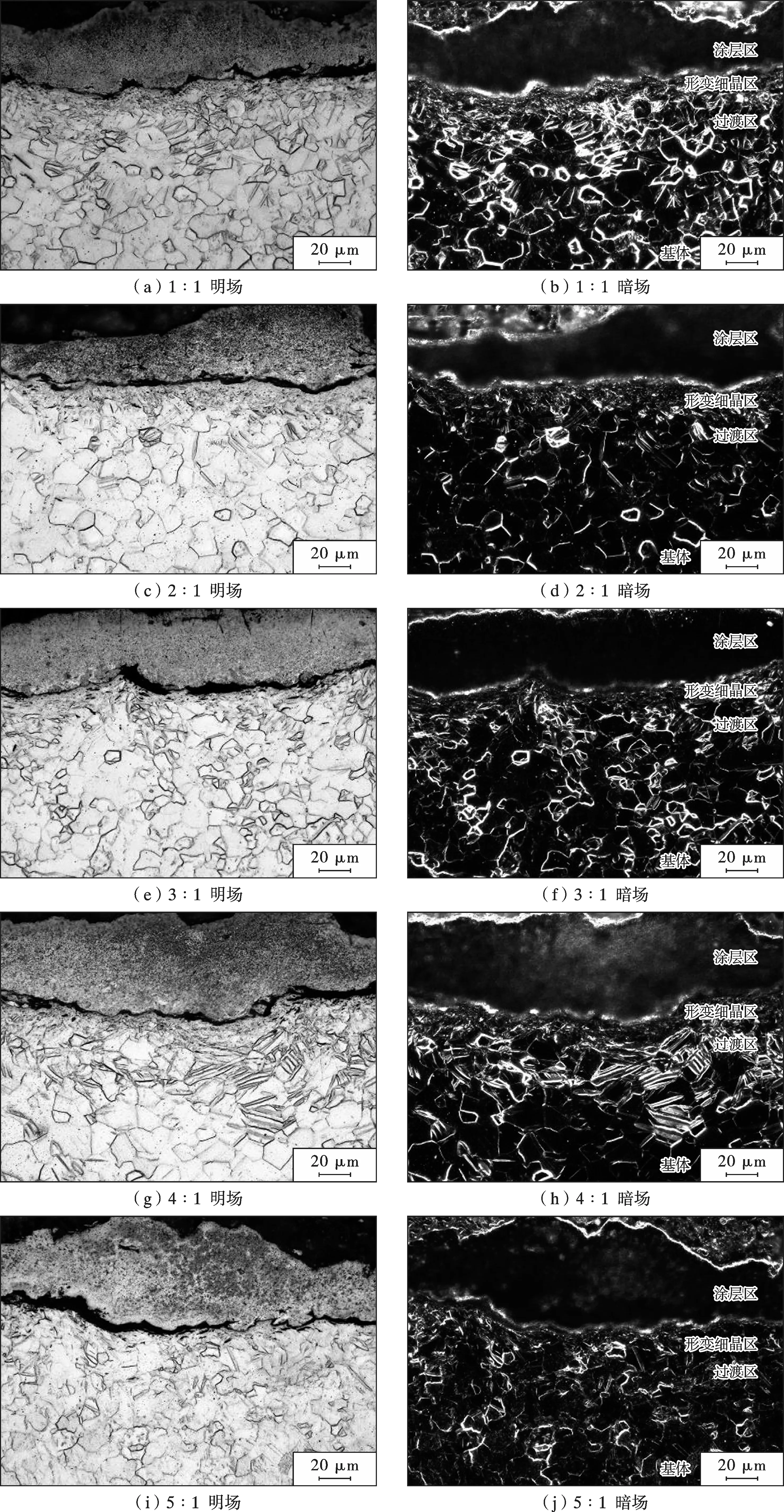

经过表面机械复合强化后,随着深度的增加,在样品截面可清晰观察到存在涂层区、形变细晶区、过渡区、基体4 个区域,整个组织呈现梯度变化的特征。图1为Ni 与WC 不同比例混合增强介质强化后TA1 合金的截面金相显微形貌。TA1 钛合金在Ni+WC 5 种比例混合增强介质下进行表面机械复合强化后所得的强化样同样会形成复合强化涂层,5 种比例增强介质下表面机械复合强化涂层的截面微观组织为颗粒增强复合结构,同时,5 种比例所形成的复合强化层存在一定的差异。其中浅灰色的为增强颗粒;深灰色的为粘结材料。可以看出,复合强化涂层中的WC 增强颗粒之间的连接性、Ni+WC混合增强介质下表面机械复合强化涂层与TA1 钛合金基体结合状况都离不开塑性粉末Ni 所充当的粘结相。所以,Ni+WC 增强介质下表面机械复合强化涂层的结合程度与缺陷的多少会受粘结相Ni粉含量的影响。

图1 Ni 与WC 不同比例混合增强介质强化后TA1 合金的截面金相显微形貌Fig.1 Section metallographic diagram of TA1 alloy strengthened by Ni and WC mixed reinforcement medium

当混合增强介质比例为1 ∶1 与2 ∶1 时,增强介质下表面机械复合涂层的粗糙度及厚度较为接近。比例为1 ∶1 时,由于所加入的塑性粉体较少,涂层内部出现孔洞,且涂层与基体界面出现裂纹,其原因为塑性粉末Ni 粉加入量较少,涂层结合力有限。比例为2 ∶1时,涂层内的微观缺陷较少,涂层与基体界面的结合得到一定的改善,更加平齐,但均匀性降低,TA1 钛合金基体与其结合的界面依然存在少量微小的孔洞。

当塑性粉末Ni 粉的含量继续增加,Ni+WC 混合型增强介质的比例为3 ∶1 时,表面机械复合强化涂层的截面微观组织更为优异。塑性粉末Ni 粉在表面机械复合强化涂层的形成过程中所起到的作用有:第一,在表面机械复合强化过程中钨钢球的撞击使得塑性粉末Ni 较易焊接到TA1 钛合金基体的表面,也使得WC 增强颗粒能够更好地与基体结合;第二,塑性粉末Ni 粉能够有效防止Ni+WC 粉末混合体系快速加工硬化以及防止强化涂层内部应力集中出现相应缺陷,这些均表明塑性粉末Ni 粉在体系中具有良好的缓冲作用。因此,强化涂层内部的微观组织结构缺陷减少,结合性能得到一定的提升。

采用Ni ∶WC 为4 ∶1 的混合粉末所制备的涂层,无论是涂层的致密度还是其与基体的结合性能都得到极大的改善。然而,当粉末配比为4 ∶1 时,所制备的涂层表面硬度降低,当原始粉末中的Ni 含量与W 含量的比值超过3 ∶1,随着Ni 含量的增加,涂层表面硬度降低。当粉末配比为5 ∶1 时,所制备的涂层缺陷又增多。因此,综合考虑涂层的显微组织和表面性能,认为采用Ni ∶WC 为3 ∶1 的混合粉末制备涂层最合适。

2.2 干磨损性能

图2 为2 种载荷下不同强化样品摩擦系数曲线,相关参数见表1。Ni 与WC 5 种不同比例混合增强介质进行表面机械形变复合强化后,与原样相比均存在一定时间的低摩擦系数区间,在5 N 载荷下,Ni ∶WC为1 ∶1 的强化样在0~800 s 左右时间内摩擦系数低于未经处理的TA1 原样,之后与原样相近,比例为2 ∶1在0~2 100 s 左右时间内摩擦系数低于未经处理的TA1 原样,之后与原样相近甚至高于原样,该比例摩擦系数波动大稳定性差,这是由于比例为2 ∶1 时,形成的强化层均匀性差。比例为3 ∶1 时在0~2 900 s 左右存在1 个在所有比例中摩擦系数的最低区间,且摩擦系数为0.1~0.2 之间能够持续1 930 s 左右。4 ∶1 与5 ∶1摩擦系数较为稳定,从开始经过约850 s 摩擦系数稳定在0.4 左右。

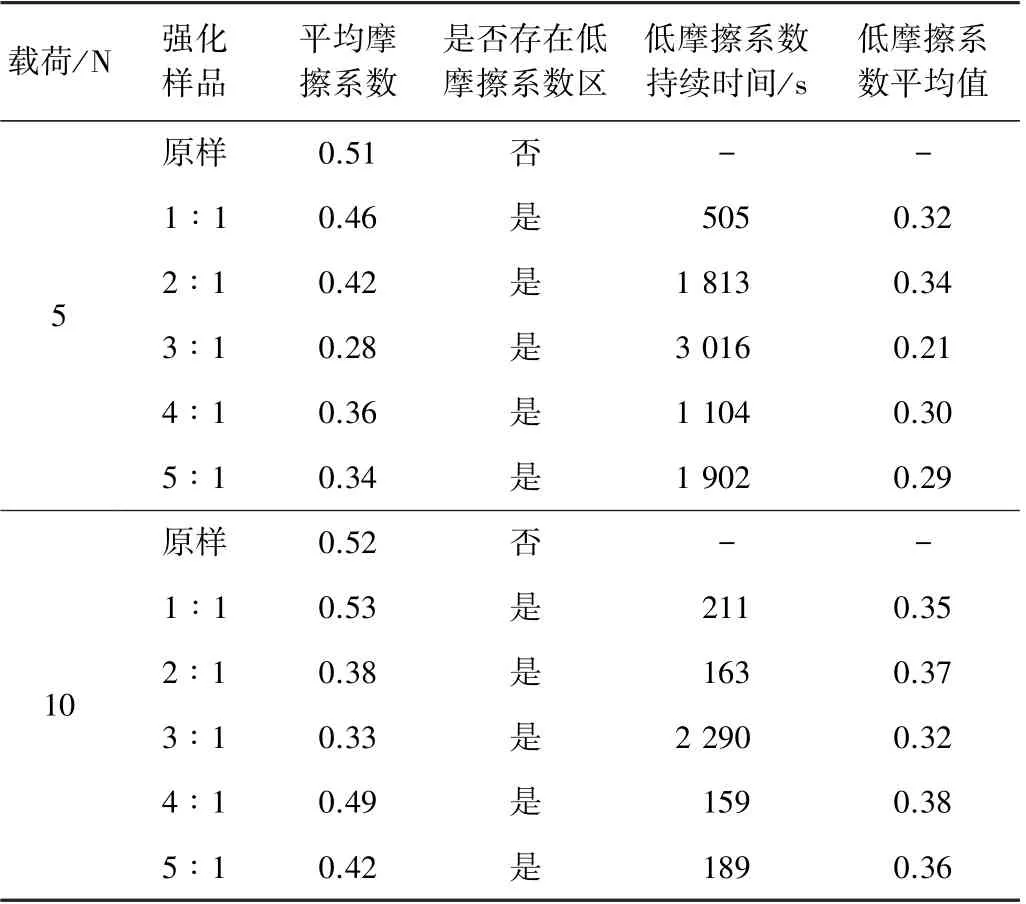

表1 2 种载荷下不同强化样品摩擦系数相关参数Table 1 Correlation parameters of friction coefficient of different strengthened samples under two loads

由此可见总体来看在2 种载荷下,Ni ∶WC 为3 ∶1摩擦系数更小且较为稳定,5 ∶1 摩擦系数稳定且低于原样。其余3 种比例摩擦系数提升有限或摩擦系数不稳定。

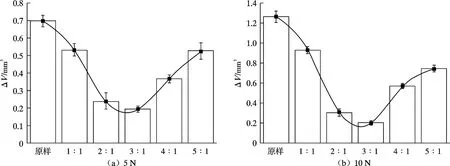

图3 为Ni 与WC 5 种比例混合增强介质下表面机械复合强化处理后TA1 强化样在5,10 N 载荷下的磨损量。可知强化样磨损量均小于未经处理的TA1 原样。Ni ∶WC 为3 ∶1 的磨损量在2 种载荷下均为最小,其次为2 ∶1 与4 ∶1,而5 ∶1 与1 ∶1 磨损量较大,其中1 ∶1 磨损量最大,5 N 与10 N 载荷下规律相同。通过对磨损量的分析可知,当混合增强介质Ni ∶WC比例为1 ∶1 时候,强化样在2 种载荷下磨损1 h 所损失的体积量均为最大,与前面摩擦系数与原样接近且不稳定相对应。当混合强化介质Ni 与WC 的比例为3 ∶1时,耐磨性能最为优异,与前面低摩擦系数区间稳定时间更长更优异相对应。

图3 Ni、WC 5 种比例混合增强介质下机械形变复合强化后磨损量Fig.3 Wear value of mechanical deformation after composite strengthening in Ni and WC proportionally mixed reinforcing media

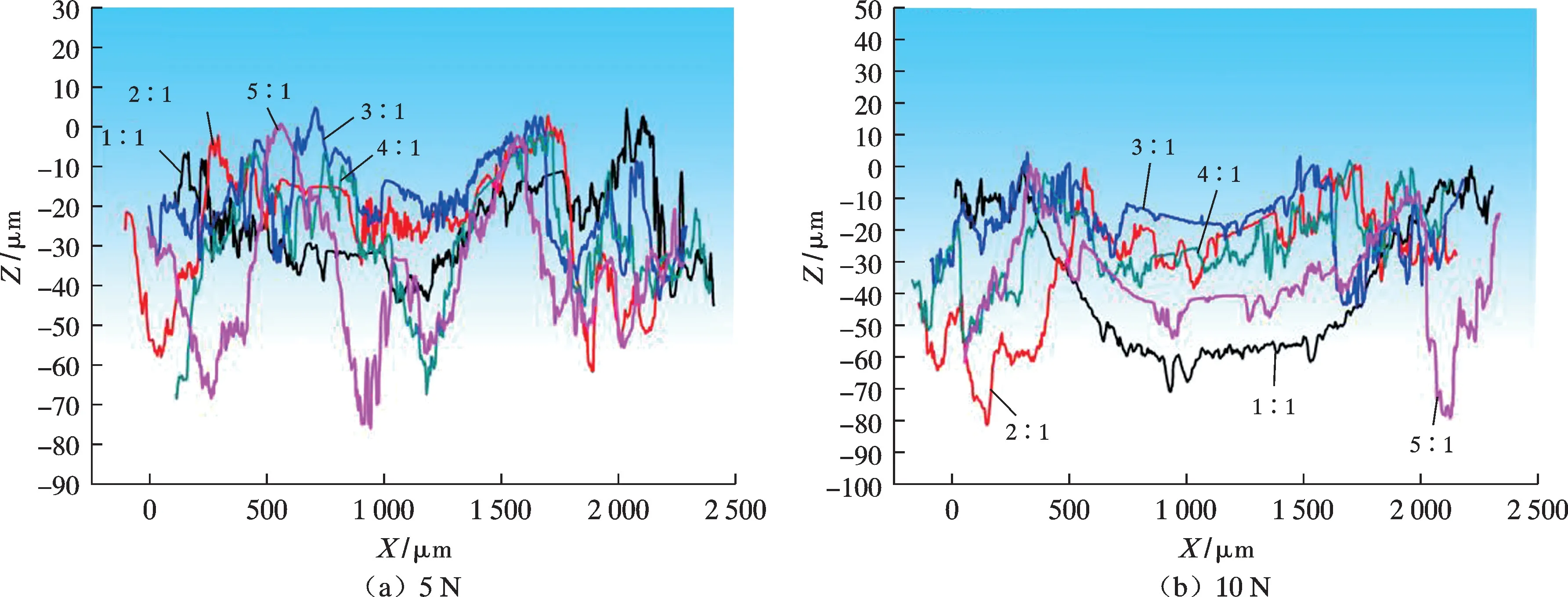

Ni 与WC 5 种比例混合型增强介质表面机械复合强化后进行磨损试验后的截面轮廓曲线如图4。由于钛合金物理属性质软,载荷一定的情况下,易发生塑性变形。经过接触压力所导致的塑性变形会随时间的延长而加强,从而导致磨痕深度和磨痕宽度逐渐增大。

图4 Ni、WC 5 种比例混合增强介质下机械形变复合强化后轮廓曲线Fig.4 Profile curves after mechanical deformation combined strengthening in Ni and WC proportionally mixed reinforcing medium

Ni 与WC 5 种比例混合型增强介质表面机械复合强化后进行磨损试验(5 N)后的3D 形貌如图5,磨损试验(10 N)后的3D 形貌如图6 所示。在5 N 载荷磨损1 h 后,2 ∶1、3 ∶1、4 ∶1比例混合增强介质下机械复合形变强化处理后的TA1 试样的磨损痕迹不明显,摩擦副在晶界面上只发生轻微磨损,磨屑与晶界面的黏附可能是使得磨损后晶界还存在部分突起的原因。而1 ∶1 与5 ∶1 可见表面晶界面被破坏相对严重。强化样在10 N 载荷作用下Ni 与WC 比例为1 ∶1 时晶界面被破坏完全,晶界面位置无法清晰识别,晶面已经发生明显磨损,所产生的磨屑被Al2O3摩擦副完全磨掉,磨痕清晰可见。比例为5 ∶1时,晶界面损失也较为明显,晶面存在突起较浅,而比例为2 ∶1、3 ∶1、4 ∶1 相对破坏程度较轻,磨痕较浅。结合磨损量和磨损形貌的试验结果,此种混合型增强介质处理后的强化样的磨损性能明显改善,大大提高了TA1 合金的耐磨性能。由图4 2 种载荷下5 种不同比例的磨损轮廓曲线可知Ni ∶WC为3 ∶1 时磨损轮廓宽度小、深度浅,进一步说明此比例更具优异的耐磨损性能。

3 结 论

(1)经过Ni+WC 粉末混合增强体系下表面机械复合强化后,表面形成由Ni+WC 涂层+形变细晶区组成的复合强化层,随着深度的增加,整个组织呈现梯度变化的特征,Ni ∶WC 为3 ∶1 时涂层的微观缺陷最少,结合程度更好。

(2)经过Ni+WC 粉末混合增强体系下机械形变复合强化后在5 N、10 N 载荷下,表面机械复合强化处理后的TA1 合金摩擦系数较原样相比,均存在低摩擦系数区。总体来看,5 N 载荷下,3 ∶1 配比的低摩擦系数区间持久,10 N 载荷下,3 ∶1 配比的低摩擦系数区间更为稳定;且比例为3 ∶1 时磨损量最少,低摩擦系数持续时间更久且较为稳定,可见此比例下的减摩效果更为优异。