铝基碳化硅复合材料表面镀金前处理工艺探讨

侯文斌,彭 勇,殷金周,冯银雪

(航天南湖电子信息技术股份有限公司,湖北 荆州 434000)

0 前 言

铝基碳化硅(AlSiC)复合材料由于具有高比强度和比刚度、低膨胀系数、低密度、良好的导热性以及耐磨等优异的力学性能和物理性能广泛应用于航空航天、电子、军事等领域[1-5]。目前国内AlSiC 复合材料广泛应用于雷达T/R 组件和封装盒体上[6],但是AlSiC复合材料中SiC 颗粒填充量在60%以上,采用常规铝合金镀金工艺无法制备出结合力和可焊性良好的金镀层[7]。因此本工作通过敏化、活化的方式实现铝基碳化硅(AlSiC)复合材料表面异种元素催化活性点的均一性,结合酸性化学镀镍自催化反应实现铝基碳化硅表面金属化,在此基础上进行电镀金以制备铝基碳化硅表面结合力和焊接性均良好的镀金层。

1 试 验

1.1 试验材料

试验材料:铝基碳化硅(AlSiC)复合材料,其中SiC粉末质量分数为70%,铝质量分数为30%,样件尺寸为38.0 mm×15.0 mm×1.8 mm。

试验药品:电镀药品和除油剂均为正常商业途径购买的市售商品,氢氧化钠、硝酸、氢氟酸、盐酸、氯化亚锡、氯化钯和化学镀镍所用药品均为分析纯化学试剂。

1.2 试验工艺

本工作采用敏化和活化的方式使AlSiC 表面形成异种元素均匀的催化中心,然后结合化学镀和电镀制备外观颜色一致、镀层均匀、结合力和可焊性良好的金表面层,且工艺稳定,工序简单易操作。

基本工艺流程为:除油→碱洗→超声波水洗→酸洗→敏化→活化→化学镀镍→电镀金。

(1)除油 利用除油剂乳化作用和皂化作用除去工件表面油污,采用市售DS-1123 除油剂按照体积比DS-1123 除油剂∶水=1 ∶20 配制。

(2)碱洗 通过碱洗除去表面氧化物,增加零件比表面积,有利于通过形成镀层与基材的机械咬合来提高结合力。碱洗槽液按照质量比氢氧化钠(分析纯) ∶水=1 ∶9 配制。

(3)超声波水洗 用去离子水进行超声波水洗,除去工件表面挂灰和孔隙间的氧化物,超声波频率为

40 kHz。

(4)酸洗 进一步除去超声波清洗未清除彻底的挂灰和金属杂质,为敏化提供了活化表面。酸洗液按照体积比硝酸(分析纯) ∶氢氟酸(分析纯) ∶水=10 ∶1 ∶9配制。

(5)敏化 称取适量体积盐酸(分析纯)加至1 L烧杯中,然后称取氯化亚锡(SnCl2)1 g 加至烧杯中,加少量去离子水搅拌溶解,完全溶解后加去离子水至1 L,混合均匀。为防止Sn2+氧化成Sn4+,溶液中可加入几颗锡粒;盐酸体积为2 ~5 mL,敏化时间为(10±2)min,敏化温度为(25±5) ℃。

(6)活化 称取适量体积盐酸(分析纯)加至1 L烧杯中,然后称取氯化亚锡(SnCl2)0.2 g 加至烧杯中,加少量去离子水搅拌溶解,完全溶解后加去离子水至1 L,混合均匀;盐酸体积为2 ~10 mL,活化时间为(60±5) s,活化温度为(25±5) ℃。

(7)化学镀镍 向1 L 烧杯中加400 mL 去离子水,然后依次添加30 g 氯化镍、10 g 次亚磷酸钠、10 g醋酸钠和10 g 柠檬酸钠,搅拌至完全溶解,再加去离子水将溶液补充至1 L,混合均匀,加热至(88±3)℃待使用;化学镀镍时间为(35±5) min。

(8)电镀金 向设置好加热器和搅拌装置的镀槽内添加5100 型镀金开缸剂,然后加入含金量6 g 的氰化亚金钾,充分搅拌至完全溶解,测定pH 值5.8 ~6.2,比重在1.15~1.19 g/cm3,加热至63 ℃待使用,电流密度0.2 A/dm2,电镀时间为(15±2) min。

1.3 性能测试

利用JSM-6510LV 扫描电子显微镜和INCAx-act能谱仪对铝基碳化硅镀金层的微观形貌及元素进行分析。按照SJ 20130-1992 第5.2 项相关规定进行热震试验,即把镀金完成后的试样放置在300 ℃的加热台上烘烤30 min,然后取出放入室温水中骤冷,目视检查镀层是否脱落、起泡,必要时借助10 ~20 倍显微镜观察。按GB/T 16745-1997 规定,采用CBS-500 可焊性试验装置用金锡焊接的方式来验证试样表面镀层的可焊性。

2 试验结果与分析

2.1 试验结果

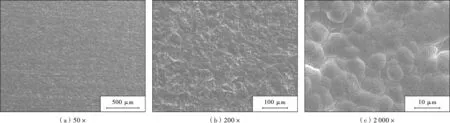

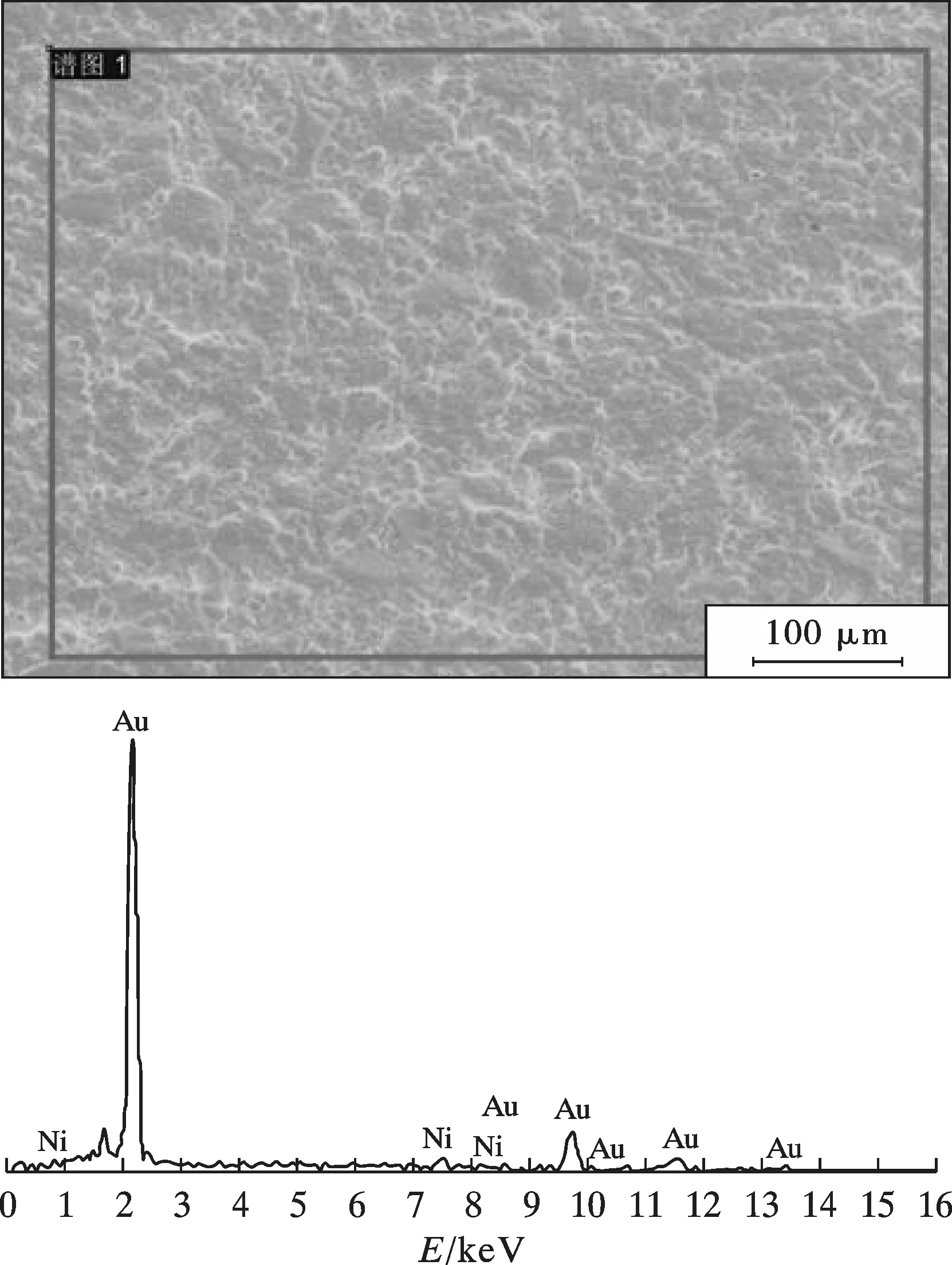

该试验过程前处理工序的清洗要彻底,否则在敏化和活化工序会因为孔隙间的残留挂灰影响镀层与基材的结合力。敏化和活化过程中盐酸含量不宜太高,因为较高的盐酸浓度会使铝基溶解,从而导致镀层与基材的结合力不良。图1 为镀金层扫描电子显微镜形貌。经该工艺试验可发现,铝基碳化硅复合材料镀金后颜色均匀一致,镀金层均匀致密。

图1 镀金层SEM 形貌Fig.1 SEM morphology of gold coatings

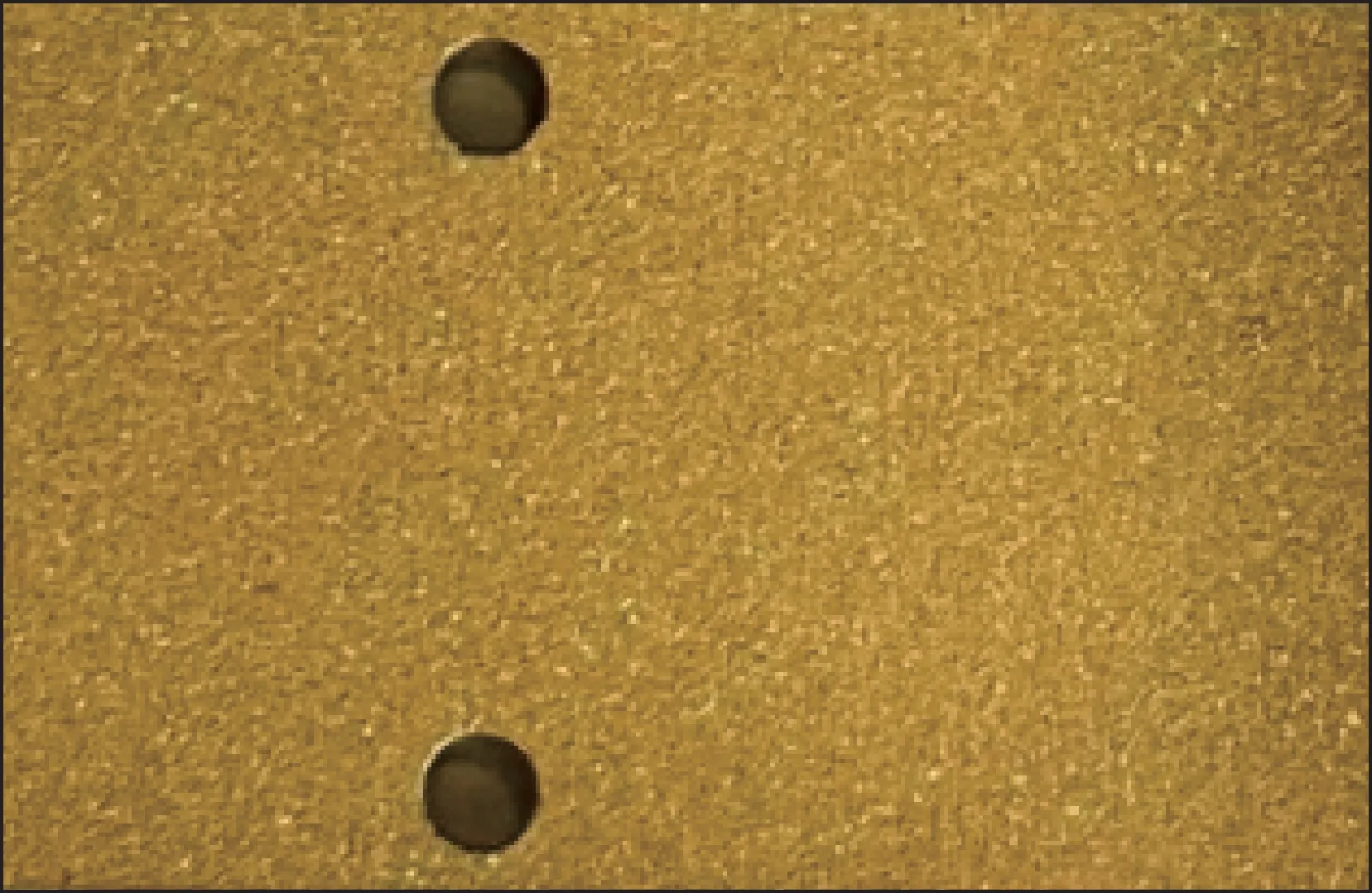

经高温350 ℃烘烤30 min 后镀金层不变色,随即将烘烤后的产品置入室温水中骤冷后吹干,镀金层无起皮和起泡现象,如图2 所示。

图2 高温烘烤后镀金件表面状态Fig.2 Surface condition of gold coatings after high temperature baking

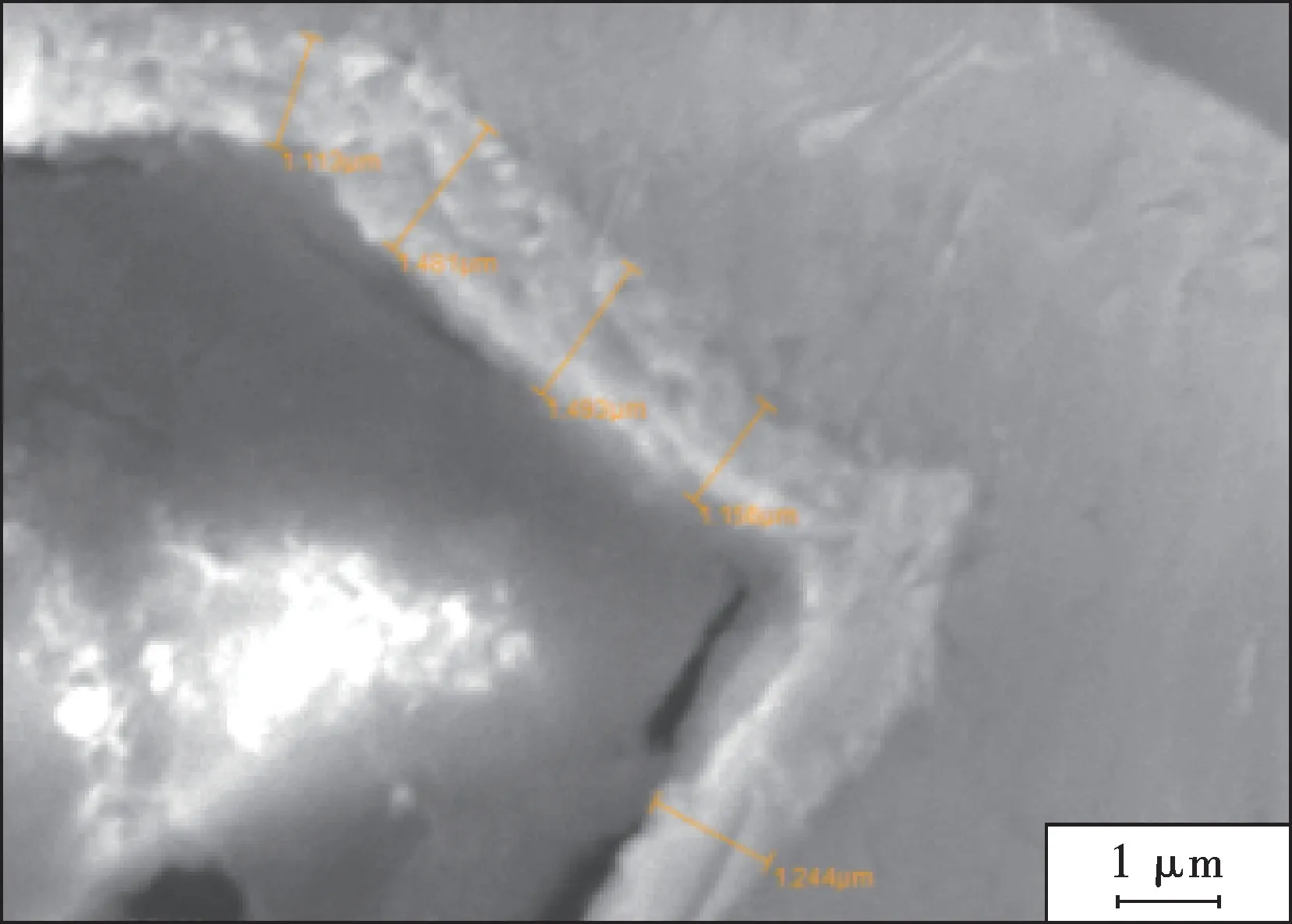

在电子显微镜下观察镀层与基材之间的结合情况,如图3 所示。可以发现镀镍层与铝基碳化硅基材之间结合良好,镀层厚度均匀连续,镀层覆盖完整,在此表面上采用金锡焊料进行金锡焊接试验,焊料润湿性良好,平滑无隆起。

图3 铝基碳化硅镀金区截面形貌Fig.3 AlSiC section morphology of gold-plated area

2.2 前处理工序对镀层结合力的影响

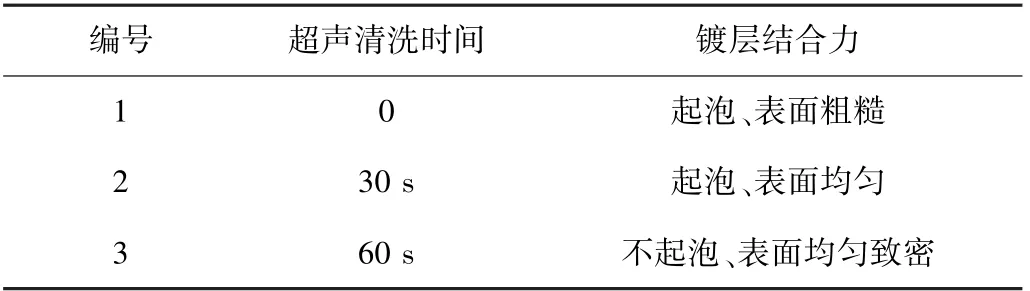

本试验所用铝基碳化硅(AlSiC)复合材料为熔融金属铝熔液注入SiC 素坯预制而成。其中铝为两性活泼金属,能溶于酸和碱,在酸碱溶液中极不稳定,且对氧具有高度的亲和力,极易生成氧化膜,并且这层膜一经除去又会在极短的时间里生成;SiC 颗粒为无机非金属材料,在酸、碱溶液中均不反应,将其填充在铝基碳化硅复合材料内会导致材料表面的不连续性和其部分非金属特性。碱洗和酸洗可以有效增加铝基材表面机械咬蚀点,进而提高铝基碳化硅复合材料表面与镀层之间的结合力,但是前处理碱洗过程中容易在腐蚀晶界处和SiC 颗粒周围形成毛细空洞[8],该工序产生的挂灰极易残留在空洞中导致表面粗糙且结合力差,并且在后续酸洗过程中很难彻底除去露出洁净的结晶结构。通过在碱洗工序后增加超声波水洗,利用超声空化作用产生的微气泡和机械振动可以有效除去残留的挂灰,得到细致均匀的活化表面,有利于孔隙间气体的排除,提高镀层与基材之间的结合力[9]。试验表明,超声波时间越长,碱洗过程产生的挂会清洗更彻底,镀层表面更均匀,镀层与基体表面结合力更好。表1 为超声清洗时间对镀层结合力的影响。

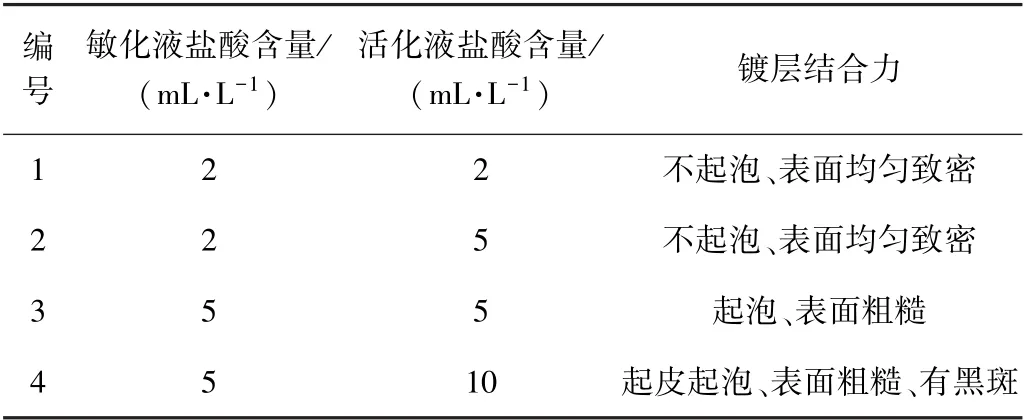

表1 超声波清洗时间对镀层结合力影响Table 1 Influence of ultrasonic cleaning time on binding force of coating

2.3 敏化和活化对镀层结合力的影响

敏化作用可以在工件表面吸附一层液膜,在其后清洗时,由于pH 值升高,亚锡盐水解成凝胶状物质均匀地吸附在工件表面,后续通过钯盐活化作用,吸附在工件表面的亚锡离子,把活化剂的金属离子还原成金属钯粒子,形成均匀、一致的催化活化中心,保证化学镀顺利进行[10]。盐酸作为敏化和活化溶液的主要成分,对金属铝有较强的溶解性,随着盐酸浓度的增加,铝被迅速腐蚀,碳化硅颗粒没有明显变化,容易造成铝基碳化硅表面粗糙多孔和生成“毛刺”,金属钯粒子容易出现不均匀的“富集”现象,随着化学置换镀镍进行,被包裹在里层的钯粒子表面迅速沉积镍原子,导致镀金层结合力差以及高温烘烤后镀层表面出现黑色斑点,敏化和活化液中不同盐酸浓度对镀层结合力的影响如表2 所示。通过能谱仪对金层表面进行元素分析可以发现,铝基碳化硅表面为均匀致密的镍金层(如图4 所示)。

表2 敏化和活化液中不同盐酸浓度对镀层结合力的影响Table 2 Effect of different concentration of HCl in sensitization and activation solution on adhesion of coating

图4 金层表面EDS 能谱Fig.4 EDS spectra of gold coatings surface

3 结 论

通过合理设置碱洗、超声波水洗和化学酸洗等前处理工序,能够方便且快速的除去铝基碳化硅表面的氧化物和工件表面孔隙间的杂质和挂灰,同时增大铝基碳化硅材料表面的比表面积,使基材与镀层之间获得良好的结合力,采用敏化和活化实现铝基碳化硅材料表面异种元素自催化中心原子的均一性,再通过化学沉镍实现铝基碳化硅表面金属化,通过电镀金所制备的铝基碳化硅表面的镀金层经历350 ℃高温烘烤后,镀层结合力良好,无镀层变色、起皮和起泡现象。金锡焊料在所制备的金层表面润湿性良好。该工艺技术操作简单、方便,工艺稳定,对实际生产具有较强的指导意义。