海上风电场防腐蚀标准对比分析与适用性研究

劳景水,邳 帅,毛会尔,董文科,杨泰鸿

(1.中海油能源发展股份有限公司清洁能源分公司,天津 300459;2.中国石油大学(北京) 安全与海洋工程学院,北京 102249)

0 前 言

海上风电由于靠近能源负荷中心且对环境友好、发展潜力巨大而备受关注。海上风电面临海洋环境中的高风速、强海浪、腐蚀性气候和海水侵蚀等挑战,而陆地风电则受到陆地气候、地形和土壤等因素的影响,服役环境相对友好。在结构设计寿命方面,陆地风电的设计寿命通常为20 a 左右,海上风电所面临的环境条件较为严酷,设计寿命一般为20~30 a,甚至更长,因此风机基础与塔筒等结构的耐久性要求更高。而在设备维护的难度方面,海上风电由于远离陆地,风力发电机组的维护和检修工作需要依靠船只和专业团队进行,运营和维护成本也更高。海上环境中存在盐雾、高湿度、腐蚀性气体以及海水等强腐蚀性因素,极易导致风电设备受损,设备结构变弱,增加安全隐患,严重可能会导致风机叶片脱离,塔架倾倒等事故,对周围环境和人员构成威胁,同时,还会带来维护和修复成本增加的问题,这就要求海上风电防腐蚀系统能够经受住多种复杂环境因素的持续性的影响。现行海上风电场标准体系和结构框架不完善且更新较慢,还存在着不同标准规范对与同一种设备及工况有着不同的规定,导致设计和制造人员在选择标准中面临着很大的困难[1,2]。

本工作从ISO 12944-2-2017“Paints and Varnishes-Corrosion Protection of Steel Structures by Protective Paint Systems-Part 2: Classification of Environments”、Norsok M501-2017“Surface Preparation and Protective Coating”、NACE SP 0108-2012 “Corrosion Control of Offshore Structures by Protective Coatings”、JTS 153-2015“水运工程结构耐久性设计标准”、GB/T 31817-2015“风力发电设施防腐涂装技术规范”、NB/T 31006-2011“海上风电场钢结构防腐蚀技术标准”等国内外标准规范入手开展关于海上风电场的防腐蚀标准对比工作,从涂层表面处理、涂层材料、配套涂层方案和阴极防护等方面综合考虑各种标准,总结出适合于我国海域海上风电场的防腐蚀推荐使用标准。

1 海上风电设备腐蚀环境分析

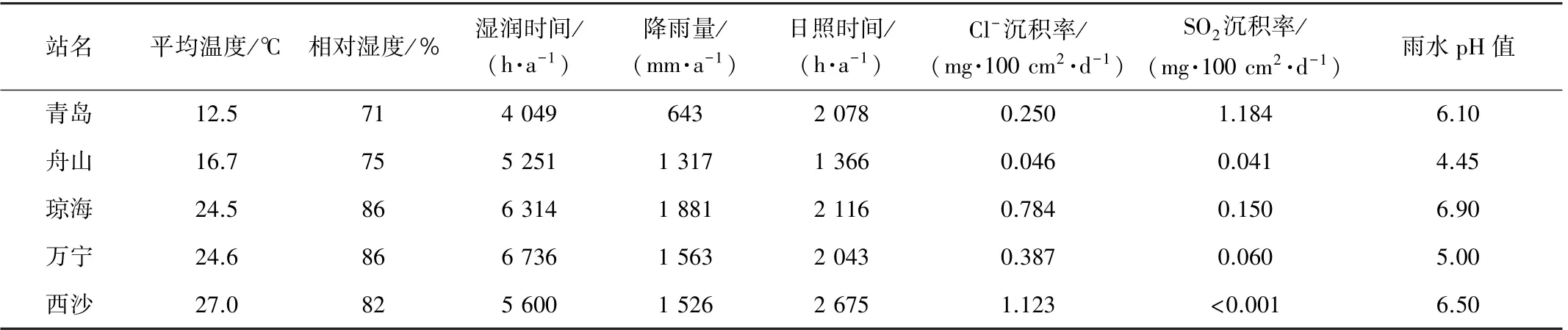

国家材料环境腐蚀平台下的海洋大气试验站分别位于青岛、舟山、琼海、万宁和西沙。这些检测站长期观测得到的环境数据可以反映出各个海洋大气环境的特点[3],见表1。例如,青岛站的SO2沉积率比其他站高出2 个数量级以上,反映了黄海海洋大气的高污染程度;舟山站其水域pH 值明显低于其他站,表现出了明显的酸雨特性;西沙站具有高温、高湿、高盐雾(Cl-沉积率)的特征,但SO2沉积率却相对较低。以上环境因素将对金属的腐蚀程度、机理和寿命产生决定性的影响。需要根据不同海洋环境的特点采取相应的防护措施,以尽可能降低风电设备的腐蚀程度,保证设备的安全使用。

表1 各个海洋大气试验站的环境数据Table 1 Environmental data for each marine atmosphere test station

ISO 9223-2012 “Corrosion of Metals and Alloys Corrosivity of Atmospheres Classification,Determination and Estimation”基于全球气候类型共128 个地区的暴露试验结果和环境数据,提出了以相对湿度、温度、SO2沉积速率、Cl-沉积速率4 项环境因子的年均值对碳钢、铝、锌、铜4 种标准金属第1 年腐蚀速率的预测方程。其中碳钢腐蚀速率的预测方程为:

式中,rcoor为碳钢第1 年腐蚀速率,μm/a,Pd为年平均SO2沉积速率,mg·100 m2/d;Sd为年平均Cl-沉积速率(湿烛法),单位为mg·100 m2/d;RH为年平均相对湿度,%;fst为温度系数,当年平均温度t≤10 ℃时,fst=0.150(t -10) ,其他情况下,fst=0.054(t -10) 。

将表1 中观测的数据按照式(1)计算腐蚀速率,并根据计算结果将各海域的海洋大气试验站进行腐蚀等级划分,划分结果见表2,腐蚀等级最高的是西沙和青岛站,为5 级以上,主要原因是这2 个站具有高温、高湿和高盐雾或高污染的特点。舟山站虽然只被分为3级,但值得注意的是它明显表现出酸雨特性,原因是ISO 9223-2012 标准在腐蚀环境划分中没有充分考虑到酸雨等因素。虽然万宁站和琼海站腐蚀等级均为3级或者4 级,由于万宁站雨水pH 值显著低于琼海站,实际上万宁站的大气腐蚀强度明显高于琼海站。因此,在不同海洋环境中,需要针对不同的环境特点采取相应的措施来保护设备免受腐蚀的损害。

表2 各个海洋大气试验站腐蚀等级Table 2 Corrosion levels of each marine atmosphere test station

对于海水腐蚀的评价,基于GB/T 19485-2004“海洋工程环境影响评价技术导则”要求的单因子污染标准指数法,朱相荣等[4]提出了海水腐蚀性评价因子和海水腐蚀性分级意见,其中海水腐蚀性评价因子见式(2):

式中:Yi是3 个影响程度较大的环境因素(温度、海生物附着、pH 值),fi是3 个影响程度较大的环境因素对腐蚀深度的关联度。

2 海上风电设备防腐蚀标准对比分析与适应性分析

海上风电设备防腐蚀对比分析和适应性分析是为了确保海上风电设施的可持续发展,提高其运营效率以及延长其使用寿命,在确保设备的长期稳定运行、降低维护成本和维修费用、减少对环境的污染、提高设备的耐久性和可靠性等方面都有着重大的意义。

2.1 海洋腐蚀环境对标分析

海上风电场典型结构示意图和腐蚀环境分类示意图如图1 所示。海上风电场的装备及结构见图1a,主要包括海上风机基础、海上升压站与塔架和机舱部件,也包括外围的输变电系统。

ISO 12944-2-2017 标准自1998 年推出就有广泛且成功的应用,是现行标准中使用最为广泛的国际标准之一,标准将大气腐蚀环境分为C1 ~CX 6 个等级,将水下腐蚀环境分为Im1~Im4 4 个等级。

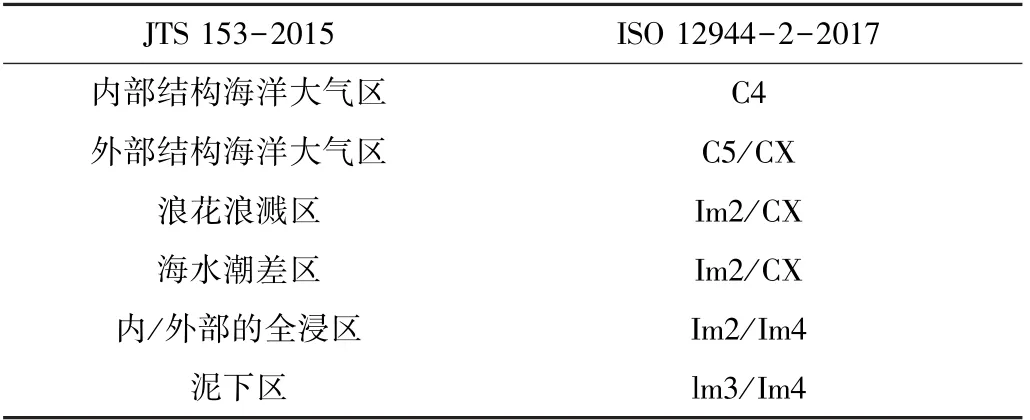

JTS 153-2015 将海上钢结构的腐蚀环境划分为大气区、浪溅区、潮差区、全浸区、泥下区5 种。根据ISO 19244-2-2017 的分类,海水中的全浸区和泥下区的环境腐蚀性等级为Im2/Im4 和Im3/Im4,如图1b 所示。此外,浪溅区和潮差区的环境腐蚀性等级可定义为Im2/CX。而大气区则直接暴露在海洋大气中,属于外部海洋腐蚀环境C5-CX。

将ISO 12944-2-2017 与JTS 153-2015 2 部规范中规定的腐蚀等级进行对标,得到表3。

表3 海上腐蚀环境对比分析Table 3 Comparative analysis of offshore corrosion environment

2.2 防腐蚀措施对标分析

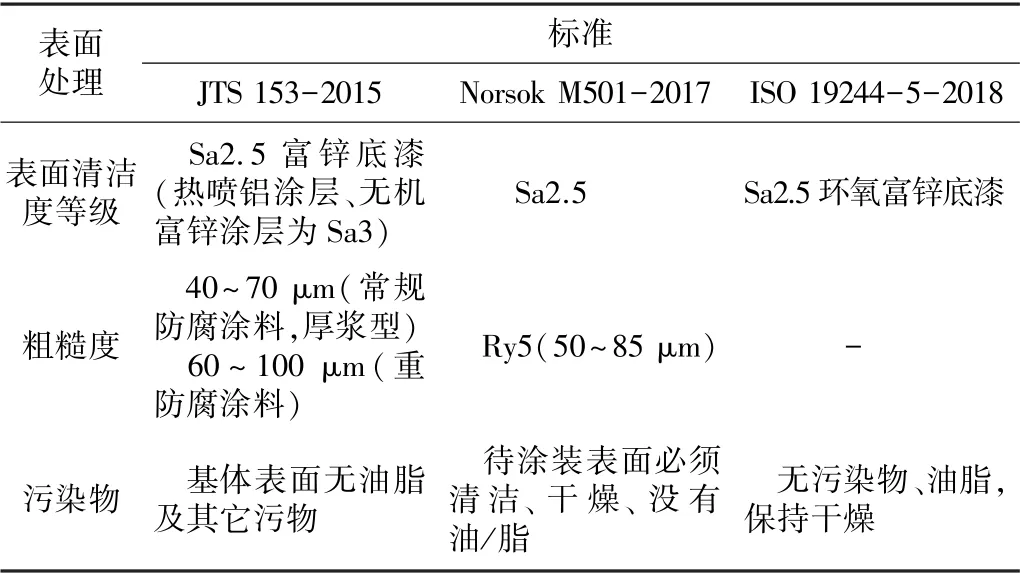

2.2.1 钢结构表面前处理

在涂装构建过程中,底材表面在涂覆前的处理对于整个涂装系统的防腐蚀性能和防护寿命具有重要的影响。从多年工程实践来看,超过70%的防腐蚀体系提前失效是表面前处理不恰当所致。表面前处理主要包括对表面的粗糙度和清洁度进行控制。这些处理措施十分重要,可以确保涂装系统达到预期的使用寿命。

在底漆为富锌底漆的情况下,JTS 153-2015 要求钢结构在涂装前必须进行表面预处理,并给出了不同涂料表面清洁度的最低等级要求;ISO 19244-5-2018“Paints and Varnishes—Corrosion Protection of Steel Structures by Protective Paint Systems—Part 5: Protective Paint Systems”将基材的腐蚀等级分为A、B、C 和D 4 个等级,并给出了表面预处理的最低要求;Norsok M501-2017 要求对基体材料涂装前进行喷丸处理,并给出了喷射处理的详细要求:喷涂磨料的材质不应含有氯化物,并且要求经喷射处理后基体表面清洁度最低等级是Sa2.5。关于表面粗糙度在JTS 153-2015 和Norsok M501-2017 有涉及到,但是ISO 19244-5-2018 没有涉及到表面粗糙度的相关要求,对比分析结果详见表4。

表4 表面前处理标准对比分析Table 4 Comparative analysis of surface pretreatment standard

2.2.2 钢结构涂层系统

在涂装底层时,首先需要涂上和金属表面直接接触的底漆。该底漆密实地填塞施工区域内的气孔、麻面和凹槽中,以增强金属表面与主要涂料之间的粘结力。底漆应具备以下要求和作用:(1)良好的附着力;(2)有效的防腐能力。而底漆的作用主要体现在3 个方面:一是屏蔽作用;二是颜料的钝化作用和缓蚀;三是具有阴极保护的作用。良好的底漆选择和合理喷涂,可以确保涂装系统的耐久性和保护性能达到预期要求。

ISO 12944-5-2018 给出了2 种类型的底漆,并给出了在不同腐蚀等级下的具体推荐参数。NACE SP 0108-2012“Corrosion Control of Offshore Structures by Protective Coatings”给出了3 种类型的底漆:(1)屏蔽型底漆;(2)富锌底漆;(3)有机缓蚀型底漆。

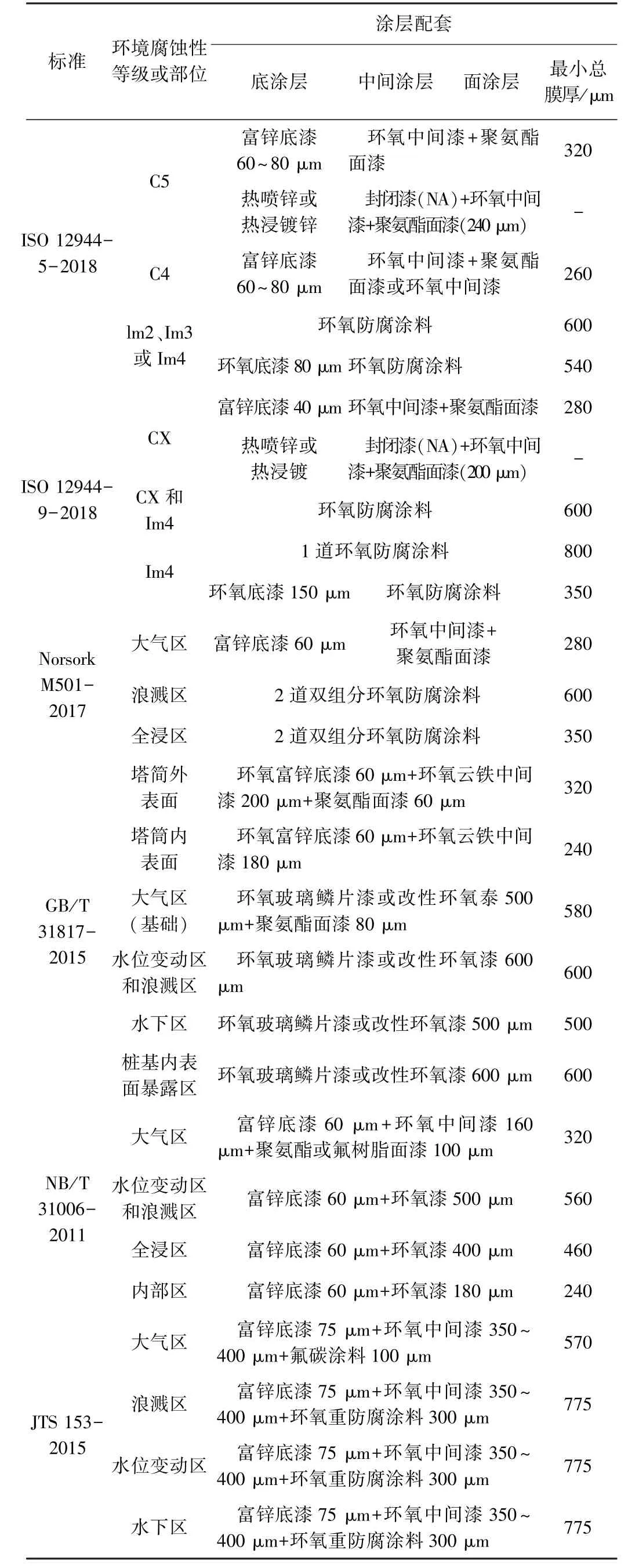

现行关于海上结构物防腐蚀的标准,各个标准都给出了一些自己的在不同腐蚀区域的涂层体系推荐表。对比、汇总之后得到表5。

表5 不同标准中的配套涂层设计对比Table 5 Benchmarking table of coating matching design in different standards

2.2.3 阴极保护系统

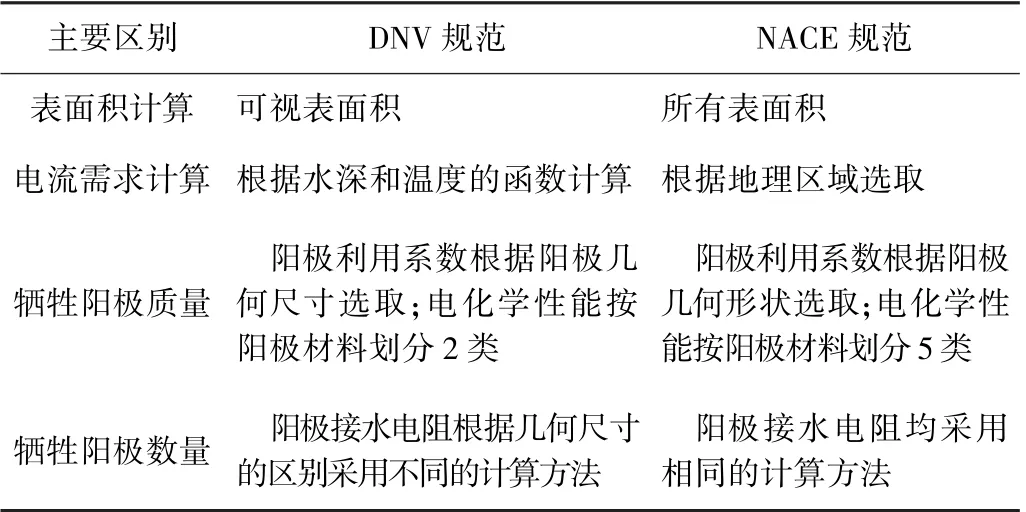

实际工程中,海洋潮差区及全浸区结构表面牺牲阳极阴极保护系统的设计均依据规范给出,基于不同规范进行阴极保护系统设计,仅在部分参数的选取上略有区别,而总体思路是一致的。表6 对比了DNV 规范和NACE 规范在进行阴极保护系统设计时的主要区别[5]。

表6 DNV 规范与NACE 规范主要区别Table 6 Main differences between DNV standards and NACE standards

2.3 风电设备防腐蚀适应性分析

海上风电场风电设备包括了海上风机基础、海上升压站与塔架和机舱部件[6],针对不同部件可能需要采取不同的防腐蚀措施,进行风电设备防腐蚀的对标分析和适用性分析可以帮助设计、制造和运营商更好地了解现有的技术和市场发展趋势。

2.3.1 风机叶片

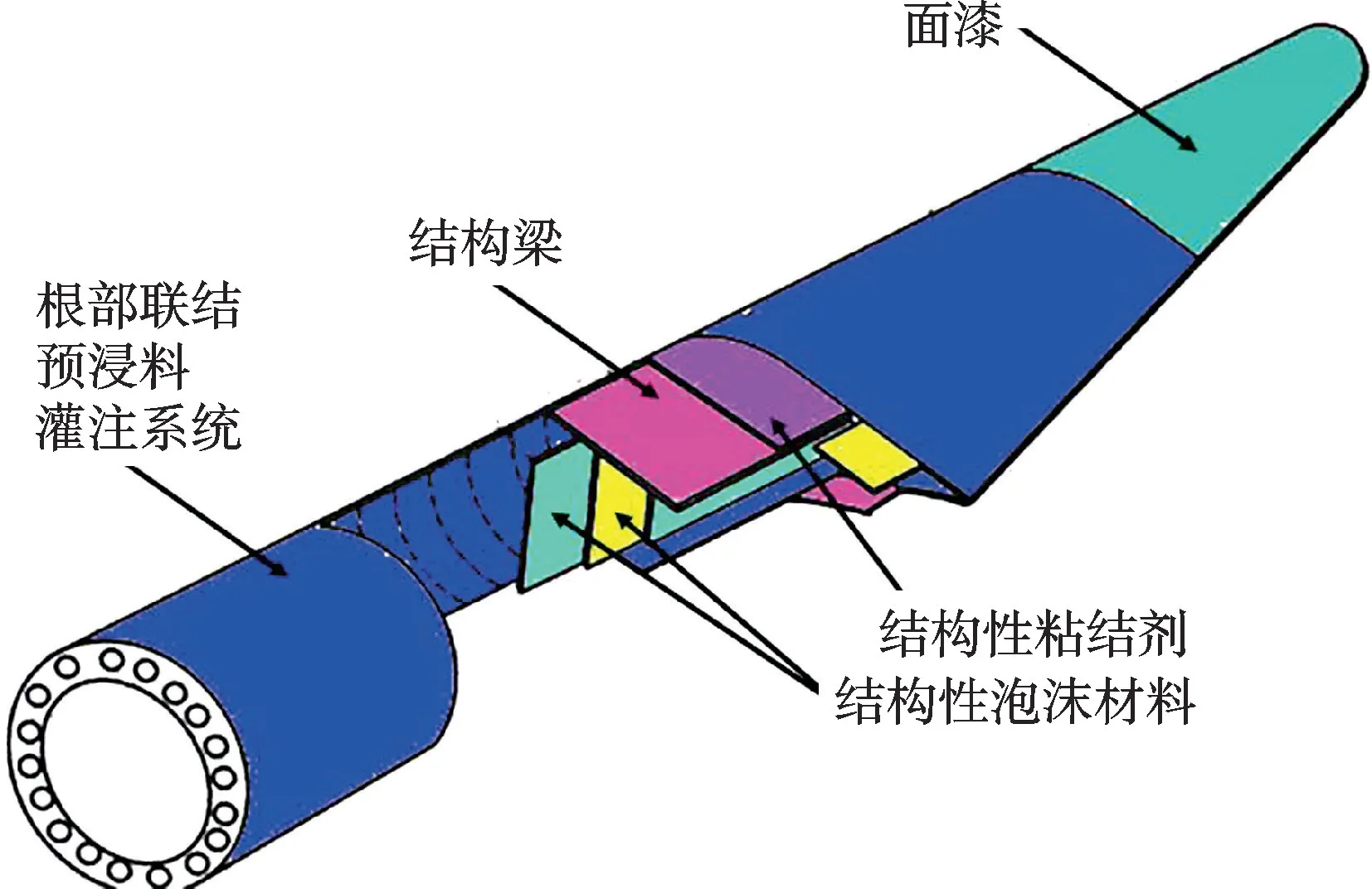

随着风机技术的不断进步,风机叶片的制造材料、结构和形态都经历了巨大的变化,典型风机叶片结构形式如图2 所示。随着单台风机装机容量的提高,风机叶片的直径也随之增加。相关研究表明[7],每当风机叶片的直径增加6%,就能带来约12%的风能利用率的提高。现今2 MW 级别的风机叶片的直径已经可以达到80 m 之长。

图2 风机叶片结构形式Fig.2 Wind turbine blade structure

目前风机叶片几乎全部使用复合材料,并且以聚氨酯类、环氧树脂类为主,主要是因为聚氨酯、环氧树脂类的复合材料质轻、性能稳定并且可以降低磨耗,提高风机电能转化效率。风机叶片会因环境因素的侵蚀而损伤,其主要的腐蚀形式包括光热氧化腐蚀、盐雾腐蚀、紫外线辐射和磨损腐蚀等。在海洋海岛等高盐度环境下运行的风电场,风机叶片会面临更严峻的盐雾腐蚀问题。叶片内部腐蚀主要包含如纤维增强塑料(FRP)基体或树脂降解老化、水分渗入、疲劳应力等。化学腐蚀产生的层状松散的腐蚀物容易被空气中的颗粒磨损后暴露出内部金属层,并迅速再次发生腐蚀。工业风机和风力发电设备的金属部件同样也容易被颗粒物、水分及侵蚀性介质磨损、腐蚀。这种情况下,腐蚀会加速磨损,而磨损反过来也会加速腐蚀,导致设备损坏和寿命缩短。

位于海洋大气区的风机叶片是由聚氨酯玻璃钢材质或环氧玻璃钢等复合材料制成,通常采用胶衣或聚氨酯涂料进行防腐,聚氨酯树脂具有优良的耐油性、耐磨性、耐化学药品性以及较强的附着能力,使其至今仍然广泛用于风机叶片的防护。GB/T 31817-2015“风力发电设施防护涂装技术规范”要求叶片防腐涂层至少2层,且对每层漆的具体厚度都做了规定,推荐采用底漆+聚氨酯面漆的组合,最低干膜厚度为(180+60)μm。

2.3.2 风机基础

(1)钢结构基础 海上风机使用的基础结构有单桩、重力式、三角架式、导管架式、多桩式和漂浮式等类型。其中,除了漂浮式结构,其他基础结构通常采用钢质建造。针对不同的腐蚀控制需求,采用涂层和阴极保护作为联合防护机制,可以有效抵御泥下区和全浸区的腐蚀[8];对于浪溅区和潮差区,采用预留腐蚀余量和涂层联合保护的方式进行腐蚀控制,在一定程度上潮差区也可采用阴极保护手段[9]。在浪溅区,各种标准通常要求最小总膜厚在600 μm 以上,并使用聚氨酯涂料、丙烯酸、氟碳等作为最外层面漆,增强涂层系统对紫外线的抵抗能力。在全浸区,内外部涂层最小总膜厚要求在350 μm 以上。针对海泥区的腐蚀环境常采用涂层保护和阴极保护的措施。对于阴极保护防腐蚀标准规范,在世界范围内DNV-RPB-401-2011“Cathodic Protection Design”,NACE SP0176-2022“Corrosion Control of Submerged Areas of Permanently Installed Steel Offshore Structures Associated with Petroleum Production”标准规范的应用范围和时间最长,可为我国海域所用。

海洋大气区常使用防腐涂层系统进行腐蚀控制,在ISO 12944-5-2018 标准中,腐蚀环境等级为C5 的涂层方案采用了富锌底漆、环氧中间漆和聚氨酯面漆的组合方式,总膜厚达到320 μm;而针对CX 腐蚀环境等级的涂层配套体系在ISO 12944-9-2018 和Norsok M501-2017 标准中都采用富锌底漆、环氧中间漆和聚氨酯面漆的组合作为防腐蚀涂层系统,总膜厚为280 μm。可以发现尽管CX 环境腐蚀性等级高于C5,但该标准对于涂层配套的要求较低,缺乏逻辑上的严谨性,因此该标准在后续修订中需要对此部分进行修正和完善。

(2)混凝土基础 混凝土腐蚀是指混凝土中的钢筋遭受环境因素的侵蚀而致使力学性能下降的现象。其主要原理是由于混凝土具有相对较高的碱性,一旦钢筋裸露在环境中,就容易发生电化学反应,形成电池产生电流,从而引起钢筋的阳极溶解和阴极还原2 种反应,最终导致钢筋断裂或者钢筋与混凝土间的结合力下降。厚的保护层可以减缓钢筋的锈蚀速度,但如果保护层破损或有缺陷,则会大大加速混凝土钢筋的锈蚀。此外,Cl-、SO2、NOx等有害物质也是混凝土腐蚀的重要原因之一,它们会进一步破坏混凝土表面的保护层,并促进钢筋发生更严重的腐蚀。参考NB/T 31133“海上风电场风力发电机组混凝土基础防腐蚀技术规范”、GB/T 3873-2018“海工装备及其结构物海洋环境耐蚀、换热与隔热设计技术要求”、GB 50010-2010“混凝土结构设计规范”、ISO 12944-5-2018“Paints and Varnishes-Corrosion Protection of Steel Structures by Protective paint Systems - Part 5: Protective Paint Systems”等7 部标准规范,可制定如下防护方案:

①可以在海上风机基础混凝土表面涂覆防水层,从而有效防止海水渗透和侵蚀。常用的防水层材料包括聚氨酯、沥青、乳胶漆等。

②也可以在混凝土表面喷涂或涂刷涂层,能够增强混凝土的耐腐蚀性能,提高其抗压强度。一些可用于混凝土表面涂层的材料包括硅烷聚合物涂层、环氧涂层以及特种碳纤维复合材料等。

③在混凝土原材料处理时可以加入一定比例的耐蚀小石子或纤维等,并进行充分筛选后,与混凝土配合进行施工,以提高混凝土的强度和耐磨性,降低混凝土表面因受海浪侵蚀而破损、产生裂缝等损伤的风险。钢铁暴露在潮湿及有氧的环境下,将趋于回到原来的化合物稳定态,会产生铁锈,成分类似于赤铁矿。

对混凝土钢筋施加涂层系统保护,可以阻挡外界腐蚀介质渗透进入钢筋,从而保护混凝土不受到侵蚀。我国各海域可采用GB 50010-2010“混凝土结构设计规范”进行防腐蚀设计。而对于海上的复杂环境,在满足GB 50010-2010 的要求之外,还应参考GB/T 3873-2018“海工装备及其结构物海洋环境耐蚀、换热与隔热设计技术要求”规范,针对混凝土基础耐蚀、热交换等方面有更详尽的应对措施。

2.3.3 塔架与机舱

塔架和机舱处在海洋大气区,分为内部和外部,海洋大气区外部指的是和海洋空气直接接触的机舱外壳、机舱和塔架连接部件以及其他辅助部件。在塔架上部和机舱-风轮组件所处的海洋大气区的钢质部件需要采取防腐蚀措施以延长其使用寿命。防腐涂料、阳极氧化等方法都可用于防腐蚀处理。对于防腐涂料及复合涂层的设计,可参考Norsok M501-2017 以及GB/T 31817-2015、NB/T 31006-2011 这3 部标准规范。在国内大气区C5 腐蚀环境等级中,可以采用富锌底漆+环氧中间漆+聚氨酯面漆的方案进行涂装,总膜厚为320 μm。塔架靠水面一侧处于浪溅区与全浸区,对浪溅区,各种标准通常要求最小总膜厚在600 μm 以上,并使用聚氨酯涂料作为最外层面漆,增强涂层系统对紫外线的抵抗能力。对全浸区,内外部涂层最小总膜厚要求在350 μm 以上。

海洋大气区内部环境指的是风机内部环境,对应腐蚀环境为C4,在风机内部C4 环境腐蚀性等级的区域,国内标准没有规定面漆的内容,最小总膜厚和国外相同。环境控制是控制风机内部环境(例如温度、湿度、盐雾等参数)以达到防腐蚀目的的一种手段,环境控制的具体要求可参考GB/T 33630-2017“海上风力发电机组防腐规范”。

2.4 海上风电腐蚀监检测技术

海上风电的健康监测是为了降低故障风险,识别故障发生,并通过对风电结构实测数据的分析来改善风机的工作性能的腐蚀检测技术。在海上风电设备运行期间,根据挪威船级社标准DNV-OS-J101 “Design of Offshore Wind Turbine Structures”的海上风电运行设备防腐检查要求,每5 a 应安排1 次无损检测。针对涂层系统,根据ISO 19244-2-2017 的要求,需要对涂料的黏度、密度、不挥发物含量、硬度、弯曲度、耐磨性、附着力、耐老化性进行检测。涂层附着力检测可参考GB/T 5210-2006“色漆和清漆拉开法附着力试验”。涂层耐磨性可参考GB/T 1768-2006“色漆和清漆-耐磨性的测定旋转橡胶砂轮法”。

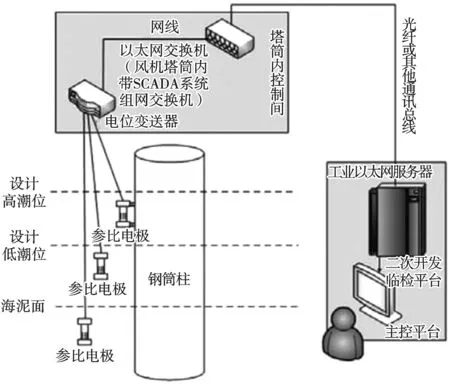

海上风电机组数量多、位置分散,采用人工方式逐台进行阴极保护系统日常检测,很难在第一时间发现问题,较大面积的风电场工作量也相当巨大,短时间内无法完成检测工作。安装远程在线腐蚀监测系统,如图3 所示,能够节省大量人力、物力和时间,实施对钢结构腐蚀控制的有效管理。阴极保护系统检测技术的原理是通过检测参比电极与被保护结构之间的电位是否处于合理的保护电位范围内,判断被保护结构的阴极防护效果。系统主要构成为检测元件、现场测控元件、中央控制元件,根据水位不同,设计参比电极采集电信号,由在线监检测软件处理数据实现电位的实时监控、数据储存、电位超限报警等功能。根据DNV-RPB-401-2011 规范要求,对于安装阴极保护系统的设施,应做到每1 a 一次人工检测或者安装自动检测系统。

图3 在线腐蚀检测系统组成示意图Fig.3 Schematic diagram of the composition of the online corrosion detection system

3 总结与展望

目前海上风电防腐蚀标准在保障设备稳定性和安全性方面已经取得了一定的成效,但还存在以下一些缺陷:

(1)标准不统一 目前各个国家和地区对于海上风电防腐蚀标准的制定和要求有所不同,缺乏全球统一的标准和规范;

(2)技术落后 在某些特殊情况下,当前使用的海上风电防腐蚀技术可能无法完全满足实际需求。例如,深水区域、海洋热涌等极端环境都需要更进一步探索和研究。随着海上风电的不断发展和完善,防腐蚀标准的技术要求也在不断提高;

未来,对于海上风电防腐蚀标准的相关要求可能会更加严格和细致化,以确保设备在恶劣海洋环境下长期运作的可靠性和安全性。此外,为了适应不同国家和地区的环境差异以及技术进步,海上风电防腐蚀标准将需要进一步地细化和更新技术内容,以提供全球范围内的技术交流和合作平台。总之,未来海上风电防腐蚀标准有必要在技术创新、环境适应性、标准化等方面得到更加广泛和深入的研究和应用。