船舶奥氏体不锈钢管TIG 自动焊腐蚀行为研究

刘水根,操 戈,郑鹏华

(1.海军装备部,湖北 武汉 430030;2.中国机械总院集团武汉材料保护研究所有限公司,湖北 武汉 430030;3.特种表面保护材料及应用技术国家重点实验室,湖北 武汉 430030)

0 前 言

在船舶管道系统中,为保证管道系统具有一定的耐腐蚀能力,液压系统主要采用奥氏体不锈钢管。船舶管子焊接一般要求采用单面焊双面成型,要求根部焊透。奥氏体不锈钢由于自身特性,在焊接及使用过程中,易出现晶间腐蚀[1]、热裂纹[2]等缺陷,具有一定的焊接难度,为保证不锈钢管子的焊接质量,常采用TIG 焊工艺。

采用管子自动焊工艺能有效提高焊接效率,保证焊接质量的稳定性。在船台阶段,自动焊工艺只能采用管子固定、焊枪转动的方式焊接,为全位置焊接,自动焊难度较大。焊接过程中,由于重力的影响,在不同的位置,熔池的运动形式有较大不同[3],宜采用不同的焊接参数[4,5]。当处于平焊位置时,焊缝会向管内凸起;当处于仰焊位置时,管内焊缝形成凹坑,因此选取合适的工艺参数对于焊接接头的性能至关重要。

另外,金属焊接接头成形过程中受到温度场[6]、应力场、显微组织场[7]三者的直接作用[8],内部各区域微观组织改变各异,直接反映为其一接头各区域的电化学电位不同[9],其二接头内组织重新生长的过程受温度场作用,在不同区域出现化学成分偏析导致化学成分各异,降低了接头内部化学成分上的均质化程度[10],这种电化学不均匀性和化学成分均质化程度会导致材料耐蚀性的改变。

由于船舶使用环境特殊,接触的多数介质为强酸强碱,此类系统在日常操作或者保养不当时会导致管路的腐蚀泄漏,不仅会污染船舶的液货品质,更会影响船舶的正常营运,甚至会影响船舶的运行安全,所以研究船舶不锈钢管道焊接接头的腐蚀行为非常重要。

近年来,对不锈钢焊接接头的腐蚀行为开展了大量研究。Mirshekari 等[11]探讨了单通道和多通道钨极氩弧焊工艺对304L 不锈钢焊接接头显微组织、硬度和腐蚀行为的影响,结果显示熔合区显微组织均为枝状组织加少量条状δ 铁素体,且δ 铁素体在焊缝区内的含量随焊接通道数量的增多而不断提升,相应导致焊缝区硬度和耐腐蚀性能的提高。Sarlak 等[12]对双相不锈钢板进行不同参数下搅拌摩擦焊,分析了焊缝表面的显微组织,利用动电位极化、开路电位评估了焊缝表面在H2SO4溶液中的腐蚀行为,结果表明,提高焊接速度可以减小双相不锈钢α 相和γ 相的晶粒尺寸,提高搅拌区的耐腐蚀性。Dadfar 等[13]利用SEM、动电位极化法、XRD 等手段分析和研究了316L 不锈钢焊接接头在[生理溶液0.9%(质量分数)NaCl]中的腐蚀行为,发现焊缝区内作为腐蚀发生点的第二相在焊接过程中溶解,导致其耐腐蚀性高于母材区。另外对焊缝区进行焊后热处理后,可以有效消除该区域的残余应力,促进晶粒长大,减少晶界数量,平衡母材/热影响区和热影响区/焊缝区边界化学成分的均质化程度,降低腐蚀电流密度,提高耐蚀性。

基于此,本工作以316L 奥氏体不锈钢管为对象,通过改变分区焊接参数来研究全位置TIG 自动焊对焊缝成型及焊接接头力学性能、焊接试样母材区和热影响区耐蚀性能的影响,同时通过对焊接接头的力学性能的检测,来确保焊接接头的焊接质量,从而实现船舶不锈钢管道的TIG 自动焊;还对该焊接工艺下焊接后不锈钢管道的腐蚀行为进行研究,通过盐雾干湿交替/SO2气体循环加速腐蚀试验、对室内加速试验后试样的母材区和热影响区的腐蚀发展情况进行分析,并对试样表面进行点蚀深度、表面腐蚀微观形貌和微区电化学试验测试,从而了解焊接件的腐蚀行为规律。

1 试 验

1.1 焊接工艺设计

坡口设计:采用U 型坡口设计,坡口形式如图1 所示,无坡口间隙,根部设计为平台形式,可保证坡口根部尺寸均匀。

图1 U 型坡口示意图Fig.1 Schematic diagram of U-shaped groove

焊接电流形式设计:采用较小的焊接电流或焊接线能量、不预热、降低层间温度的方式。

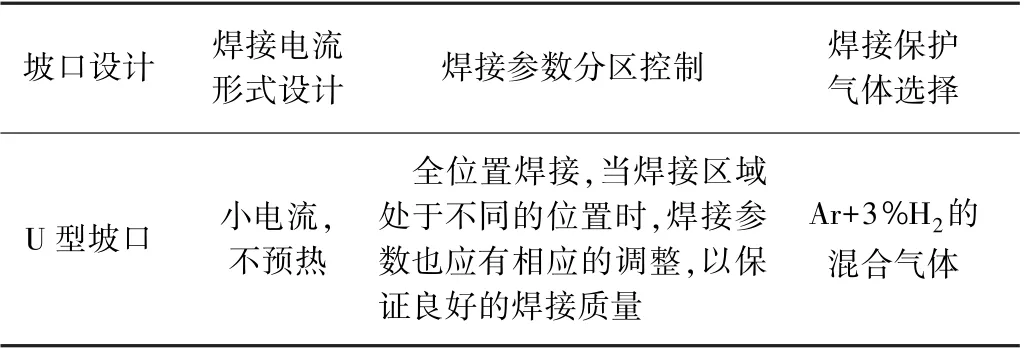

焊接参数分区控制:管子水平固定时,焊接为全位置焊接,当焊接区域处于不同的位置时,焊接参数也应有相应的调整以保证良好的焊接质量。开始焊接时,钢管温度较低,需要较大的焊接电流保证焊缝熔透。随着焊接时间的延长,焊接区域温度升高,需要适当减小焊接电流以防止熔池过大。因此,不锈钢管在全位置焊接时,有必要针对不同的焊接位置区间对焊接参数做出适当调整,以使焊缝成型均匀,提高焊缝质量。一般可将不锈钢管环形焊缝分成4 个区间,如图2 所示,焊接过程在1 点起弧;1~2 点区间为I 区;2~3 点区间为II 区;3 ~4 点区间为III 区;4 ~1 点区间为IV 区;IV 区结束后,电流逐渐减小并熄弧。

图2 焊接起弧位置和焊接区间分布Fig.2 Welding arc starting position and welding interval distribution

焊接保护气体选择:在采用无坡口间隙的自动焊时,为保证根部焊透,采用了Ar+3%H2的混合气体。表1 为焊接参数选择。

表1 焊接参数选择Table 1 Selection of welding parameters

焊接工艺试验:根据以上参数选择,进行焊接工艺试验。采用直径为45 mm,壁厚为5 mm 的316L 奥氏体不锈钢管进行焊接试验。将装配后的对接管装在脉冲TIG 自动焊机上进行焊接。采用全位置焊接,焊枪转动。焊接时采用的钨棒直径为2.4 mm,保护气体为Ar+3%H2,正面保护气体流速为10 L/min。焊前用密封塞密封钢管接缝两端面,并于钢管内通气体保护,保护气体流速为3.5 L/min。

1.2 测试表征

1.2.1 焊接接头的力学性能试验

接头拉伸试验:试验参考GB/T 228-2002“金属材料室温拉伸试验方法”进行。打磨焊缝表面以去除表面缺陷。在室温下采用AG-X50KN 型电子万能试验机进行拉伸测试,拉伸方向垂直于焊缝,以3 组测试数据的平均值作为拉伸试验的最后结果。

接头弯曲试验:试验参考GB/T 232-1999“金属材料 弯曲试验方法”进行。接头面弯是弯曲试样受拉面为焊缝正面的弯曲。具有较大焊缝宽度的面为正面,当两面焊缝宽度相等时则先完成盖面层焊缝一侧为正面。接头背弯是弯曲试样受拉面为焊缝背面的弯曲。

接头宏观金相组织判定:试验参考GB/T 13298-1991“金属显微组织检验方法”进行。对接头宏观金相组织进行判定。

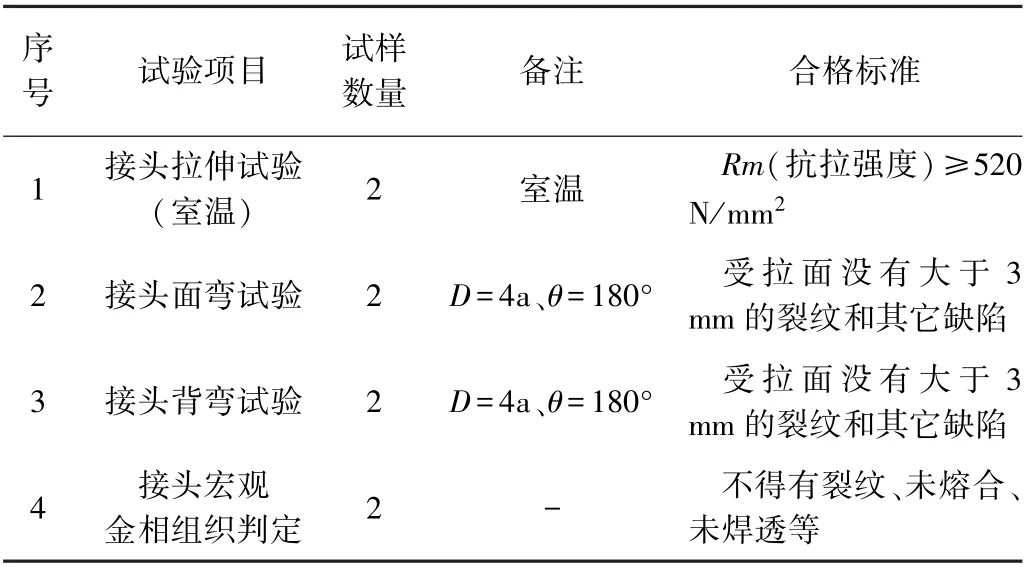

按表2 中的试验项目进行了相应力学性能测试,表2 中给出了相应的测试合格标准。表2 中D表示弯心直径,a表示试样厚度,θ表示弯曲角度。

表2 试验项目Table 2 Test items

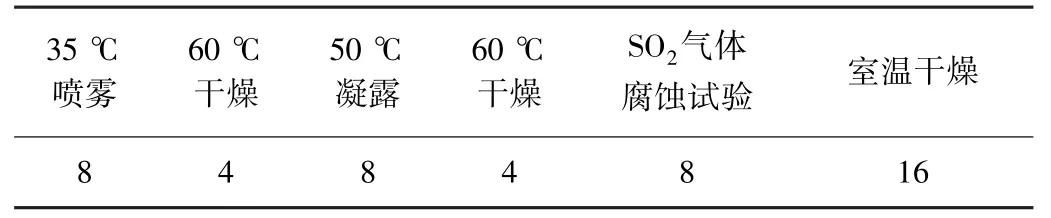

1.2.2 加速腐蚀试验

对焊接后的316L 奥氏体不锈钢管焊接件试样进行盐雾干湿交替/SO2气体循环加速腐蚀试验,试验周期设置4、8、24、48、60 d 为第一至第五周期,每周期各3 块平行样。加速腐蚀试验单次循环时间参数如表3所示。盐雾为浓度为(50±5) g/L 的NaCl 溶液。

表3 盐雾干湿交替/SO2气体循环加速腐蚀试验单次循环时间hTable 3 Single cycle time of salt spray alternating wet and dry /SO2 gas cycle accelerated corrosion test h

1.2.3 腐蚀深度分析

参照GB/T 16545-1996“金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除”对不锈钢焊接件室内加速试样进行化学除锈,参照GB/T 18590-2001“金属和合金的腐蚀点蚀评定方法”对试样进行点蚀评定,对室内加速试验后试样母材区和热影响区的腐蚀发展情况进行分析。

1.2.4 表面腐蚀形貌分析

采用JSM-6510LV 扫描电子显微镜观察试样表面的腐蚀情况。

1.2.5 微区电化学试验

采用M370 微区扫描电化学工作站中SKP 组块(扫描开尔文探针系统)对不锈钢焊接件试样腐蚀不同周期后的局部腐蚀行为进行研究,在不干扰、不接触测定体系的条件下获知试样腐蚀后母材区和热影响区的腐蚀电位分布。

采用M370 微区电化学工作站获知各区域腐蚀电位分布,在室温下测试,采用面扫描step scan 模式,不锈钢焊接件试样各区域的扫描面积设置为2 000 μm×2 000 μm,扫描步长为150 μm×150 μm,SKP 探针振动振幅为30 μm,控制探针距离受试面在100 μm左右。

2 结果与讨论

2.1 打底焊焊接试验及结果

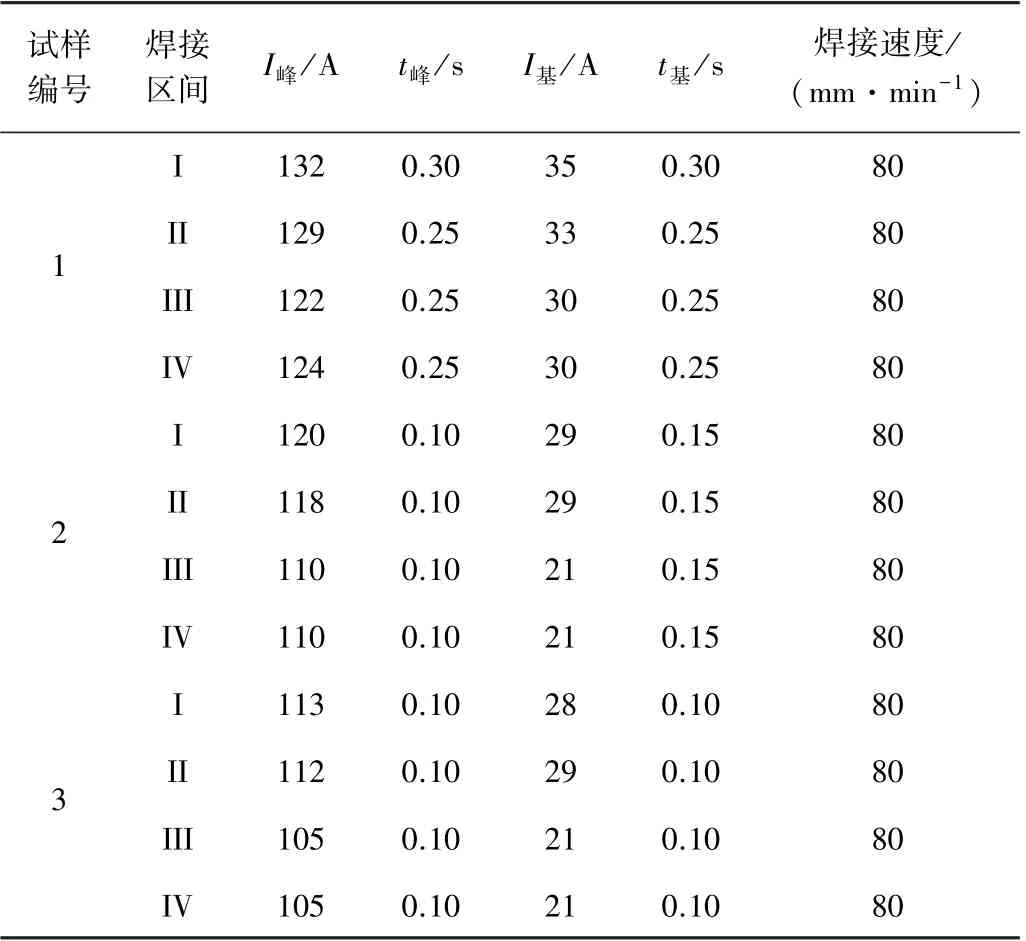

首先采用不同的焊接参数进行了打底焊焊接试验,打底焊焊接参数如表4 所示。

表4 脉冲TIG 自动焊打底焊焊接试验参数Table 4 Welding test parameters of priming welding for pulsed TIG automatic welding

焊接完成后,对根部焊道的成型情况进行了外观检查,发现3 号试样的根部局部未焊透;2 号试样的根部焊道完全焊透,且根部焊缝成型良好;1 号试样的根部焊道完全焊透,但钢管顶部位置的根部焊道内凸较多,底部位置的根部焊道内凹较多。结合表3 可知,当钝边厚度为2 mm 时,根部焊道的焊接参数应大于等于2 号试样的焊接参数。当钝边厚度变化时,根部焊道的焊接参数应做适当调整。为保证焊接过程的稳定性,应尽量保证钝边厚度的均匀一致。

2.2 焊接接头的力学性能试验及结果

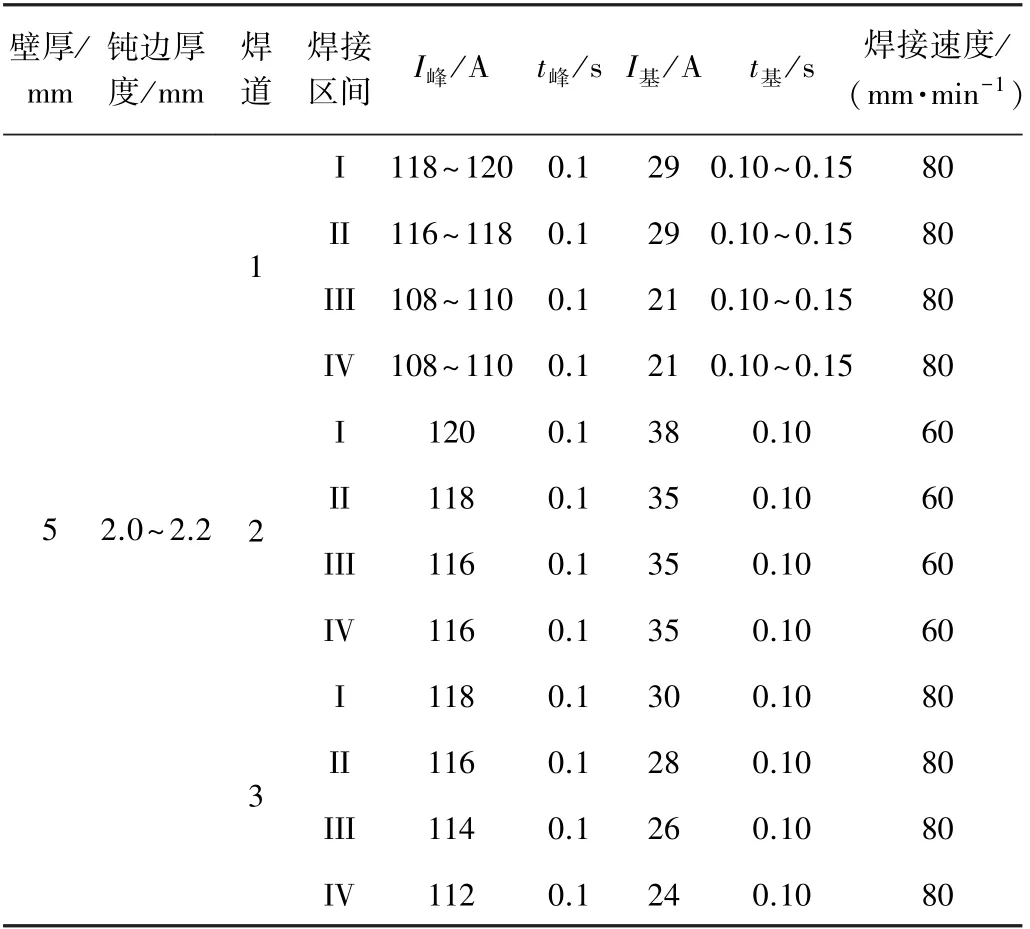

根据2.1 节中的试验及结果,以表4 中2 号试样的焊接参数作为打底焊焊接参数,将焊接接头焊满。焊接过程中,保证层间温度<60 ℃。焊接参数如表5所示。

表5 脉冲TIG 自动焊焊接参数Table 5 Welding parameters of pulsed TIG automatic welding

焊接完成后,对焊缝进行了射线探伤检查和渗透探伤检查,探伤缺陷等级为I 级。

对焊接后的不锈钢试样进行了相应的力学性能测试,测试结果见表6。

表6 试验结果及合格指标Table 6 Test results and qualification index

由以上试验及结果可知,形成的管子水平固定脉冲TIG 自动焊工艺及参数可行,可确保焊缝质量。

2.3 腐蚀深度分析

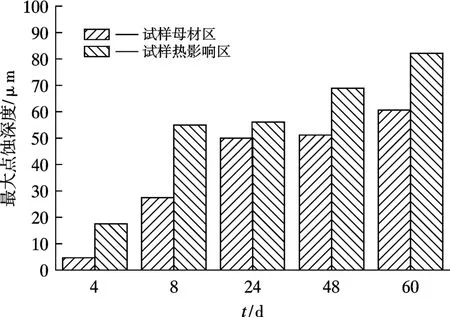

以表4 中2 号试样的焊接参数作为打底焊焊接参数,将焊接接头焊满。焊接参数如表5 所示。对不锈钢焊接件室内加速试样进行化学除锈,再对其各区域不同周期最大点蚀深度进行分析,结果如图3 所示。

图3 不锈钢焊接件各区域最大点蚀深度随试验时间的变化Fig.3 Change of maximum pitting depth in each area of stainless steel welding parts with test time

从图3 中可以看出,不锈钢焊接件试样母材区和热影响区最大点蚀深度随试验时间的延长而增大,并且每个周期试样热影响区的最大点蚀深度均大于同一周期试样母材区的最大点蚀深度。可以看出,试样母材区的耐蚀性能优于热影响区。从第二个周期开始,试样热影响区和母材区的最大点蚀深度增长速度开始减慢。数据表明,不锈钢初期发生腐蚀受焊缝热影响较明显,锈层快速增长,由于密集的锈层具有一定的阻碍作用,使得点蚀深度增长更缓慢,这说明生成的锈层可以有效阻碍腐蚀性介质渗入基材。

2.4 腐蚀形貌观察

图4 分别是不锈钢焊接试样母材区和热影响区在盐雾干湿交替/SO2气体循环加速腐蚀环境中的第一周期和第五周期腐蚀微观SEM 形貌变化情况。试验进行102 h 后,各区域表面腐蚀均以点蚀为主,分布不均匀。热影响区部位能看到明显团状腐蚀产物。而试样母材区部位点蚀较为轻微,以黑色腐蚀点分布在试样表面并逐渐向外延伸,向内扩展。腐蚀产物随腐蚀时间延长逐渐生长,体积变大。腐蚀后期,试验1 446 h 后,腐蚀产物已基本覆盖试样表面,起始阶段不均匀的点蚀产物连在一起形成了较为完整的锈层。试样母材区由102 h 时表面细小的黑色腐蚀点发展成不规则、重复堆叠的团状物,表面凹凸不平,不仅出现腐蚀产物分层,还伴随有多孔隙和多裂缝。相似的现象在热影响区也能观察到,程度较试样母材区更高[14]。

图4 不锈钢焊接件不同区域在室内加速腐蚀环境中的腐蚀形貌Fig.4 Corrosion morphology of stainless steel welding parts in different areas in an indoor accelerated corrosion environment

2.5 微区电化学试验分析

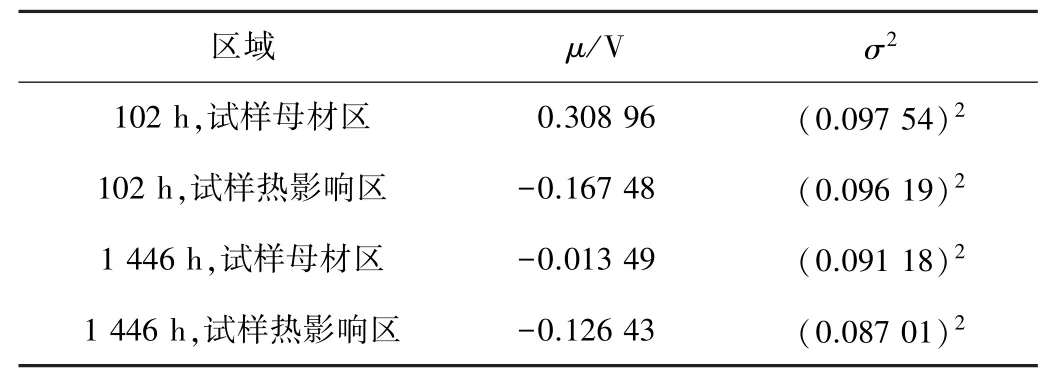

使用SKP 模块测量金属焊接件试样室内加速第一周期、第五周期腐蚀试验后各区域表面电位分布情况,可以在不损坏试样工作面的情况下探究其各区域经过不同加速周期腐蚀试验后的局部腐蚀行为。

图5 为不锈钢焊接接头室内不同周期腐蚀试验后各区域局部表面SKP 电位分布块状图与三维立体图。对不同周期加速腐蚀试验后不同区域的SKP 电位分布进行Gauss 拟合[15],拟合结果见图6,拟合公式见式(1):

图5 加速试验后不锈钢焊接件各区域表面SKP 电位分布Fig.5 SKP potential distribution in each area of the surface of stainless steel welding parts after accelerated test

式中,A为常数;y0表示纵坐标的偏移程度;μ表示SKP电位分布图中电位分布集中位置;σ2表示电位分布的集中程度,其值越小,说明电位分布越集中于μ值附近。拟合结果列于表7。

表7 加速试验后不锈钢焊接件各区域SKP 电位分布的Gauss 拟合结果Table 7 Gauss fitting results of SKP potential distribution in each area of stainless steel welding parts after accelerated test

从SKP 电位分布图及Gauss 拟合结果可知,在加速腐蚀102 h 后不锈钢焊接件母材区和热影响区的电位分布均处于一个高低不平的状态。其中102 h 试样母材区的电位值高于试样热影响区的电位值,从电位值的高低可以看出,热影响区相对于母材区更容易发生腐蚀。试样母材区腐蚀102 h 后,从SKP 电位分布图及Gauss 拟合图中可以看到该区域电位集中程度较试样热影响区高,基本分布在0.3 V 左右,电位分布上更均匀,说明试样母材区表面上有较多随机分布的活性点,这些活性点在模拟环境中较易受外界腐蚀性介质氯离子侵蚀,表面的钝化膜被破坏,使其周围的金属基材裸露在腐蚀环境中。同时观察热影响区和母材区,可以看到热影响区不同扫描位置的电位起伏较高,表面电位分布的集中程度不高,说明试样表面已经出现了明显的阴极区和阳极区,阳极区不断发生腐蚀,阴极区受保护。

随腐蚀时间的延长,当试验进行到1 446 h 时,不锈钢焊接件试样热影响区的电位出现轻微正移,主要是因为在这一区域中,不锈钢在焊接过程中受外界强热输入作用显微组织与母材区相比发生明显改变,耐蚀性降低。起始阶段不锈钢焊接件试样母材区的电位是高于热影响区的,热影响区会优先发生腐蚀,其被试验环境中腐蚀性介质侵蚀后表面能够及时响应,加之湿热环境的明显加速作用会导致表面形成的钝化膜处于一个循环破坏-修复的过程,腐蚀过程持续进行,快速生成腐蚀产物并向四周扩展,这些腐蚀产物会不断生长并相互连接成片,完整覆盖整个热影响区表面,随着热影响区腐蚀产物的密集堆积,能够有效阻碍腐蚀性介质渗入基材引发腐蚀继续发生,这一原因致使腐蚀电位增大,该区域的耐蚀性略有提高。而试样母材区的电位出现明显负移,但电位仍然高于热影响区,原因在于母材区域在腐蚀进程中起始阶段作为活性点的位置,因氯离子侵蚀钝化膜被破坏,基材裸露同腐蚀性介质接触,腐蚀持续进行,耐蚀性降低。在反应后期,母材区域表面电位集中程度降低,出现阳极区和阴极区,自身腐蚀程度提高,同时临近的热影响区电位的提升会形成母材区的阳极加速腐蚀作用,在后期母材区腐蚀电位出现明显负移[16]。微观电化学测试所呈现的焊接件试样母材区与热影响区耐蚀性能评价与室内加速腐蚀不同周期后的点蚀评定是一致的。

3 结 论

(1)采用无间隙U 型坡口的脉冲TIG 自动焊可有效保证打底焊成型质量及焊缝性能。管子水平固定自动焊时,宜根据不同的位置将焊缝分区焊接,并设置不同的参数,以保证焊接过程均匀稳定。

(2)管子水平固定脉冲TIG 自动焊工艺及参数可确保焊缝质量,焊接接头的力学性能合格。

(3)不锈钢焊接件试样母材区和热影响区最大点蚀深度随测试周期延长而增大,第三周期后,各区域最大点蚀深度增大的速率明显小于前2 个周期,锈层的增多对基材起到保护作用。

(4)不锈钢金属焊接材料在模拟盐雾湿热/SO2大气环境中进行腐蚀试验时以点腐蚀为主,腐蚀产物为不规则、重复堆叠的团状物,且随着腐蚀过程继续进行,腐蚀产物不断成长,相互连接成片,形成完整锈层,对基材起到保护作用,延缓腐蚀向基材深入。

(5)微区电化学试验显示加速腐蚀起始时试样母材区的耐蚀性优于试样热影响区。随着腐蚀时间延长,不锈钢焊接件试样热影响区的电位出现轻微正移,试样母材区的电位出现明显负移,但母材区的电位仍然高于热影响区,说明试样母材区的耐蚀性始终高于热影响区。