井口除砂器抗冲蚀性能评价分析

冯春宇,王 臻,赵琦璘,罗晓龙,贵 恒,陈 渡

(1.西南石油大学机电工程学院,四川 成都 610500;2.四川航天烽火伺服控制技术有限公司,四川 成都611130;3.重庆燃气集团股份有限公司,重庆 404100;4.成都航天万欣科技有限公司,四川 成都 610100;5.成都京东方光电科技有限公司,四川 成都 611730)

0 前 言

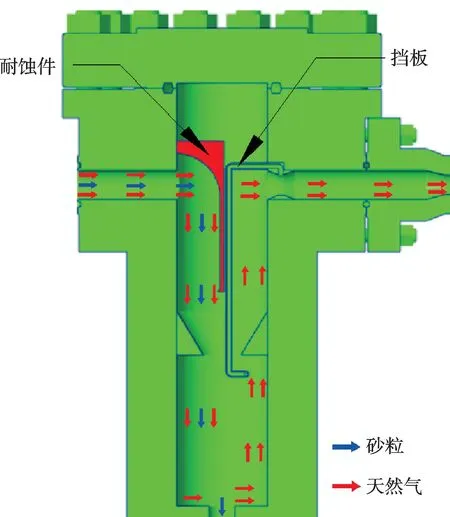

在天然气开采过程中除砂器能有效降低下游设备的冲蚀磨损,延长下游设备的使用寿命[1]。但塔里木油田等大部分地区的除砂器安装在管线压力较低的位置,不能保护井口设备及压力较高的管线。因此想要有效保护下游设备提高采气过程的平稳性和安全性,则需要将除砂器安装在井口[2]。除砂器装置分为过滤网式和高压旋流式,目前国内高压过滤式除砂器应用比较普遍[3]。过滤网式除砂器可以满足高压的工况但是需要定期更换滤网,无法连续作业。而折转式除砂器既可满足高压的工作条件也可实现连续作业,其工作原理为:使砂砾冲击在耐蚀件上减小砂砾的速度,在重力和挡板的阻挡作用下从底部流出从而使砂砾从天然气中分离,其中耐蚀件在除砂过程中则作为“牺牲件”起到使砂砾降速和保护挡板的作用,因此除砂器耐蚀件的抗冲蚀性能就显得尤为重要。由除砂器耐蚀件的结构可知砂砾冲击角度集中在30°~90°,其结构及流体路径如图1 所示。

图1 除砂器部分结构及流体路径图Fig.1 Partial structure and fluid path of the sand remover

目前国内外学者对冲蚀磨损进行了大量的研究。偶国富等[4]对1Cr9Mo 进行了冲蚀磨损试验,发现1Cr9Mo 靶材的冲蚀磨损量与冲蚀速度成指数关系。Saarivirta 等[5]通过对4 种钢材进行冲蚀磨损试验,找出了冲蚀磨损量与速度的具体关系,并且建立了磨料颗粒对靶材的冲蚀磨损进入稳定期以后冲蚀速度与冲蚀磨损量的关系方程且确定了该方程中的材料冲蚀系数。刘娟等[6]、Slikkerveer 等[7]、Liebhard 等[8]研究了靶材硬度对抗冲蚀性能的影响,研究结果表明硬度对抗冲蚀性能有影响但并非唯一的影响因素。姜心等[9]、陈晓晨等[10]、张继信等[11]、李建庄等[12]、Sharma等[13]、康进兴等[14]研究了冲蚀角度对靶材冲蚀性能的影响,研究结果表明不同材料最大冲蚀磨损率的角度并不一致。刘子武等[15]、姜峰等[16]、王立生等[17]、郭雷明等[18]等对经过热处理的材料抗冲蚀性能进行研究发现热处理对材料的抗冲蚀性能有一定的影响。因此研究常见金属材料热处理后的抗冲蚀性能对冲蚀数值模拟分析以及除砂器耐蚀件选材具有一定价值。基于此,本工作从冲蚀角度和热处理2 个方面研究了除砂器关键部件的耐冲蚀材料42CrMo、45 钢、2Cr13、20CrMnTi 和H13(4Cr5MoSiV1)的抗冲蚀性能,为今后除砂器耐蚀件的选材提供了参考。

1 试 验

1.1 试验平台

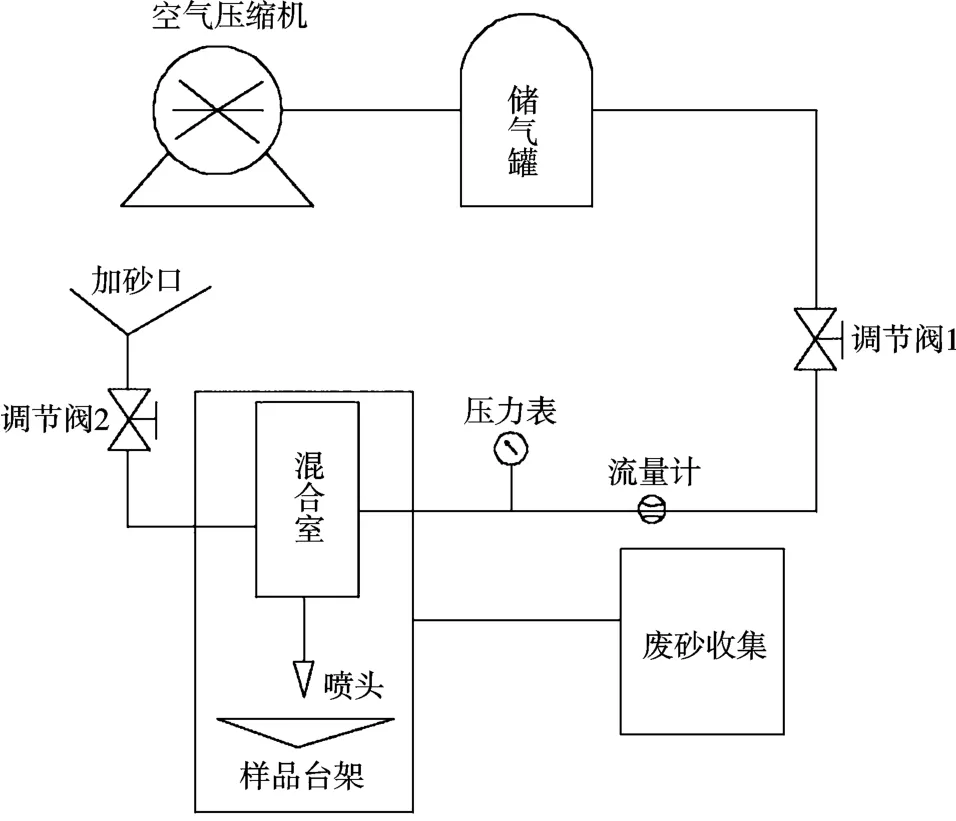

为了研究不同条件下金属材料的抗冲蚀性能,搭建了如图2 所示的冲蚀试验平台。冲蚀磨损试验平台主要由空气压缩机(空气压缩机型号为:90SFb,额定功率为90 kW,额定排气压力0.8 MPa,容积流量16.31 m3/min)、储气罐(容积为1 000 L)和气体喷砂机(喷砂机型号为ZS-700,工作压力为0.1~1 MPa)组成。试验平台的工作原理为:储气罐中的压缩空气通过气管进入喷砂机的混合室产生负压将磨料颗粒吸入混合室。最后磨料在高速气体的作用下从喷嘴射出从而对试样架上的靶材进行冲蚀。在试验过程中通过调节调节阀1 来控制气体压力,通过流量计读取该段时间的气体流量,通过调节阀2 可调节砂砾的流量。为了减小其他因素对试验结果的影响所有的磨料都只使用1 次,不循环使用;并且选用由耐冲蚀性极高的B4C 材质制成的喷嘴,每冲蚀50 min 更换新的喷嘴。

图2 试验平台的原理图Fig.2 Schematic diagram of the test platform

1.2 试验材料

1.2.1 金属靶材

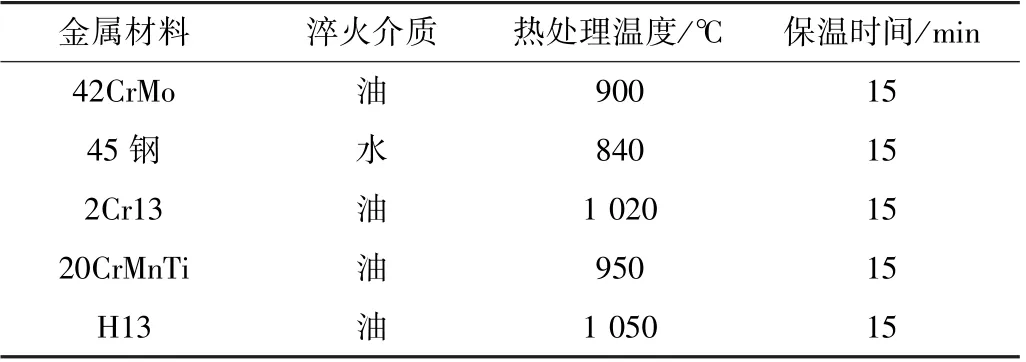

本试验选用42CrMo、45 钢、2Cr13、20CrMnTi、H13(4Cr5MoSiV1)作为试验材料,所有材料供货时均未进行热处理。42CrMo、45 钢、2Cr13、20CrMnTi、H13 试样经过不同热处理方式后状态分别为:出厂状态、淬火状态、调质状态(淬火+回火)。具体淬火方法见表1,回火温度为560 ℃,保温时间30 min,冷却方式为空冷。

表1 淬火方法Table 1 Quenching method

将试样按图3 所示尺寸进行加工,并对预冲蚀表面进行磨削加工、抛光处理、超声波清洗,烘干备用。处理后的预冲蚀表上不允许出现明显的裂纹、划伤等缺陷。打磨后的试样表面如图4 所示,其表面放大1 000倍的微观形貌如图5 所示。

图3 靶材尺寸图Fig.3 The size of sample

图4 打磨后的靶材Fig.4 Polished target

图5 打磨后的靶材表面放大图Fig.5 Enlarged view of target surface after polished

1.2.2 试验磨料

Levy 等[19]指出在相同条件下,尖角磨料产生的冲蚀磨损量远超过圆形磨料。在天然气开采过程中所出的沙砾形状并不规则。因此本工作选取出厂规格为200 目的棕刚玉作为冲蚀试验的磨料,其主要成分为:Fe2O3、Al2O3,密度3.95 g/cm3,硬度为19 ~22 GPa,平均粒径为12 μm。磨料放大100 倍后如图6 所示。

1.3 试验方法

(1)试验参数 喷砂机入口处的调节阀1 将压缩空气压力设置为0.4 MPa,磨料的进料速度为60 g/min,冲蚀距离为30 mm,每个试样冲蚀时间为50 min。该参数设置下气体流量为0.149 m3/min,含砂率为6.45%。

(2)试验变量 以冲蚀角度为和热处理方式作为试验变量,具体的变量设置见表2。

(3)磨损评价方法 采用冲蚀磨损率来衡量材料的抗磨性能。冲蚀磨损率E定义如下:

式中E——冲蚀磨损,mg/g

M——石英砂的用量,g

m——试样的质量损失,mg

2 试验结果与分析

为了选出抗冲蚀性能最优的金属材料来制作除砂器耐蚀件,分别从冲蚀角度、热处理状态、冲蚀后的微观形貌3 个方面进行讨论和分析。

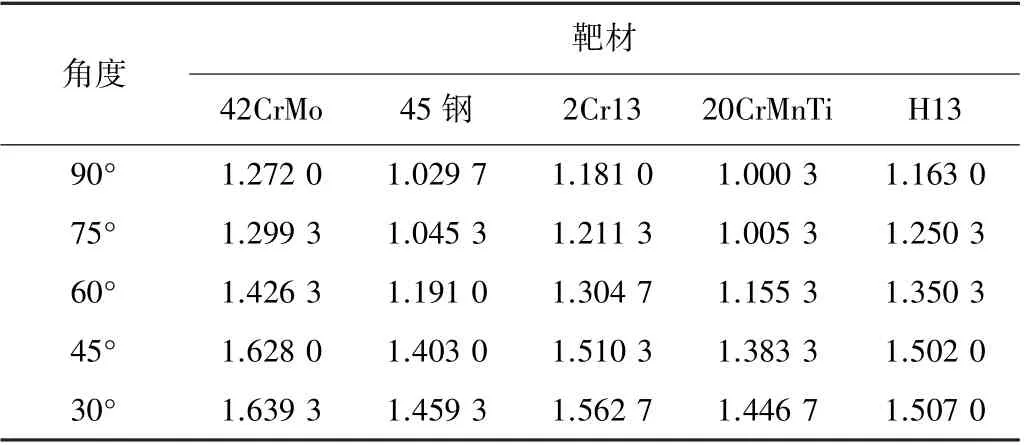

表3~表5 分别是5 种靶材在出厂供货状态(即未进行热处理)、淬火状态、调质状态的冲蚀磨损率。

表3 出厂供货状态的冲蚀磨损率 mg/gTable 3 Erosion wear rate in delivery condition mg/g

表4 淬火状态的冲蚀磨损率 mg/g Table 4 Erosion wear rate after quenching mg/g

表5 调质状态的冲蚀磨损率 mg/gTable 5 Erosion wear rate after quenching and tempering mg/g

2.1 冲蚀角度对材料冲蚀磨损的影响

图7 是42CrMo、45 钢、2Cr13、20CrMnTi、H13 在出厂状态和经过热处理后冲蚀磨损率随冲蚀角度变化的关系曲线。由图7 可以看出5 种金属靶材无论是否经过热处理其最大冲蚀角(最大冲蚀角指的是冲蚀磨损率最大时的冲蚀角度)为30°,且冲蚀磨损率都随着冲蚀角度的增大而减小。

2.2 热处理对材料冲蚀磨损的影响

图8 是42CrMo、45 钢、2Cr13、20CrMnTi、H13 在出厂状态和经过热处理后冲蚀磨损率随冲蚀角度变化的关系曲线。由图8a 可以看出调质状态的42CrMo 抗冲蚀性能最优;由图8b 可以看出当冲蚀角为75°~90°时,调质状态的45 钢抗冲蚀性能最优,当冲蚀角为30°~45°时,淬火状态的45 钢抗冲蚀性能最优;由图8c 可以看出调质状态的2Cr13 抗冲蚀性能最优;由图8d 可以看出当冲蚀角为30°~45°时,淬火状态的20CrMnTi 抗冲蚀性能最优,冲蚀角为75° ~90°时,调质状态的20CrMnTi 抗冲蚀性能最优;由图8e 可知出厂状态的H13 抗冲蚀性能最优。由上述对比分析可知:并非所有材料经热处理后都能提高其抗冲蚀性能;同种材料相比之下,调质状态的42CrMo、45 钢和2Cr13 以及淬火状态的20CrMnTi、出厂状态的H13 抗冲蚀性能最优。

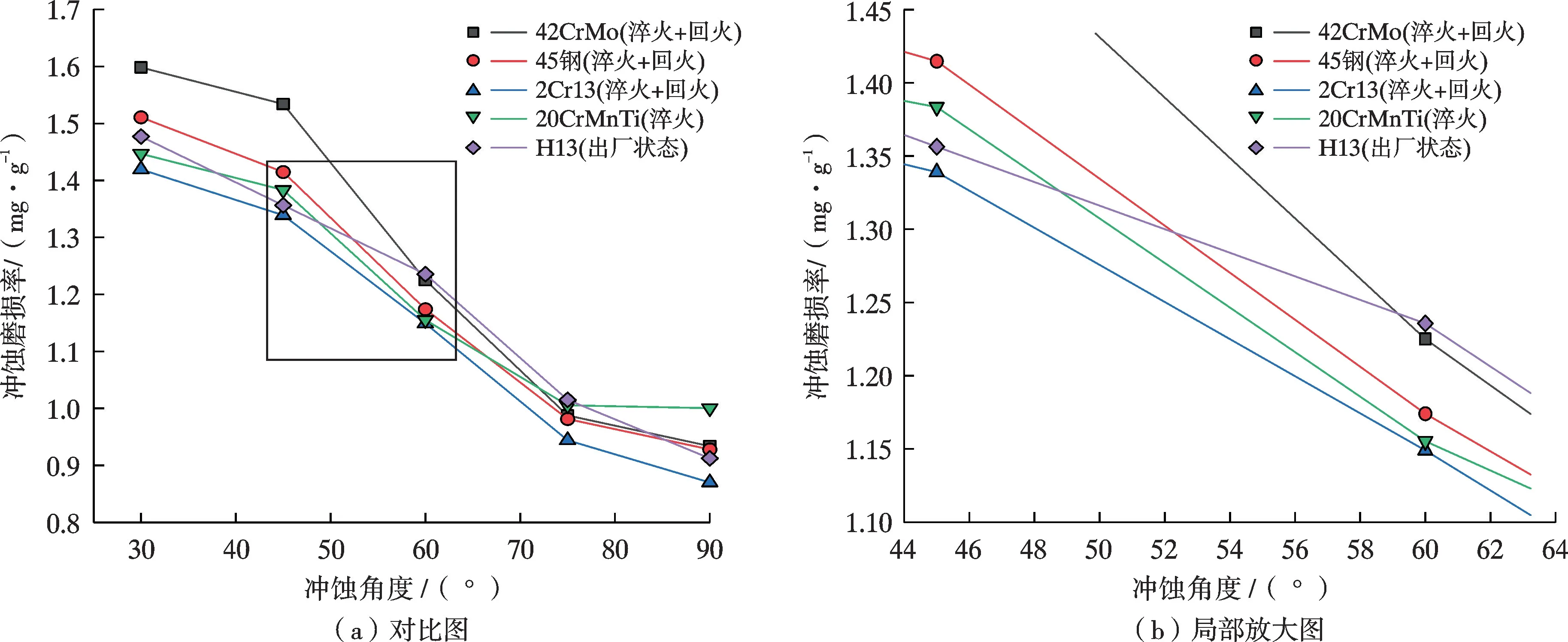

为挑选出抗冲蚀性能最优的除砂器耐蚀件材料,将2.2 中初选出的调质状态的42CrMo、45 钢、2Cr13、淬火状态的20CrMnTi、出厂状态的H13 进一步比较。图9 是5 种靶材经热处理后的冲蚀磨损率随冲蚀角度变化的关系曲线。

图9 靶材抗冲蚀性能最优状态对比图Fig.9 Comparison diagram of optimal state of target corrosion resistance

由图9 可以看出调质状态的42CrMo 在冲蚀角为30°时抗冲蚀性能最差,其冲蚀磨损率为1.598 3 mg/g;淬火状态的20CrMnTi 在冲蚀角为90°时抗冲蚀性能最差,其冲蚀磨损率为1.000 3 mg/g;出厂状态的H13 在冲蚀角为60°时抗冲蚀性能最差,其冲蚀磨损率为1.235 7 mg/g,但与调质状态的42CrMo 的冲蚀磨损仅相差0.010 7 mg/g。由此可见冲蚀角在30°~90°时调质状态的2Cr13 和45 钢的抗冲蚀性能相对较优。而调质状态的2Cr13 是3 种材料中抗冲蚀性能最优的,在冲蚀角为30°、60°、90°时,其冲蚀磨损率分别为:1.419 3 mg/g,1.149 0 mg/g,0.870 0 mg/g。故可考虑使用调质状态的2Cr13 作为除砂器耐蚀件的材料。

2.3 冲蚀后的微观形貌机理分析

为分析抗冲蚀性能较优的2Cr13(调质状态),45钢(调质状态)和H13(出厂状态)的冲蚀磨损机理,对其宏观形貌和微观形貌进行分析。

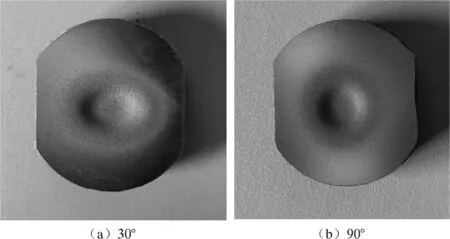

(1)冲蚀后的宏观形貌及分析 因冲蚀后的宏观形貌几乎一致,以抗冲蚀性能最优的2Cr13(调质状态)为例进行宏观形貌分析。

图10 为不同冲蚀角时2Cr13 的宏观形貌。由图10a 可以看出在30°倾斜冲蚀时被冲蚀区域的宏观形貌为中间深四周浅的椭圆形凹坑。由图10b 可以看出在90°倾斜冲蚀时被冲蚀区域的宏观形貌为一个中间深四周浅的圆形凹坑。宏观形貌呈现为中间深四周浅的凹坑是因为大部分磨料会撞击在喷嘴所对准的中心位置,少部分磨料发生扩散。

图10 2Cr13 的宏观形貌Fig.10 The macroscopic morphology of 2Cr13

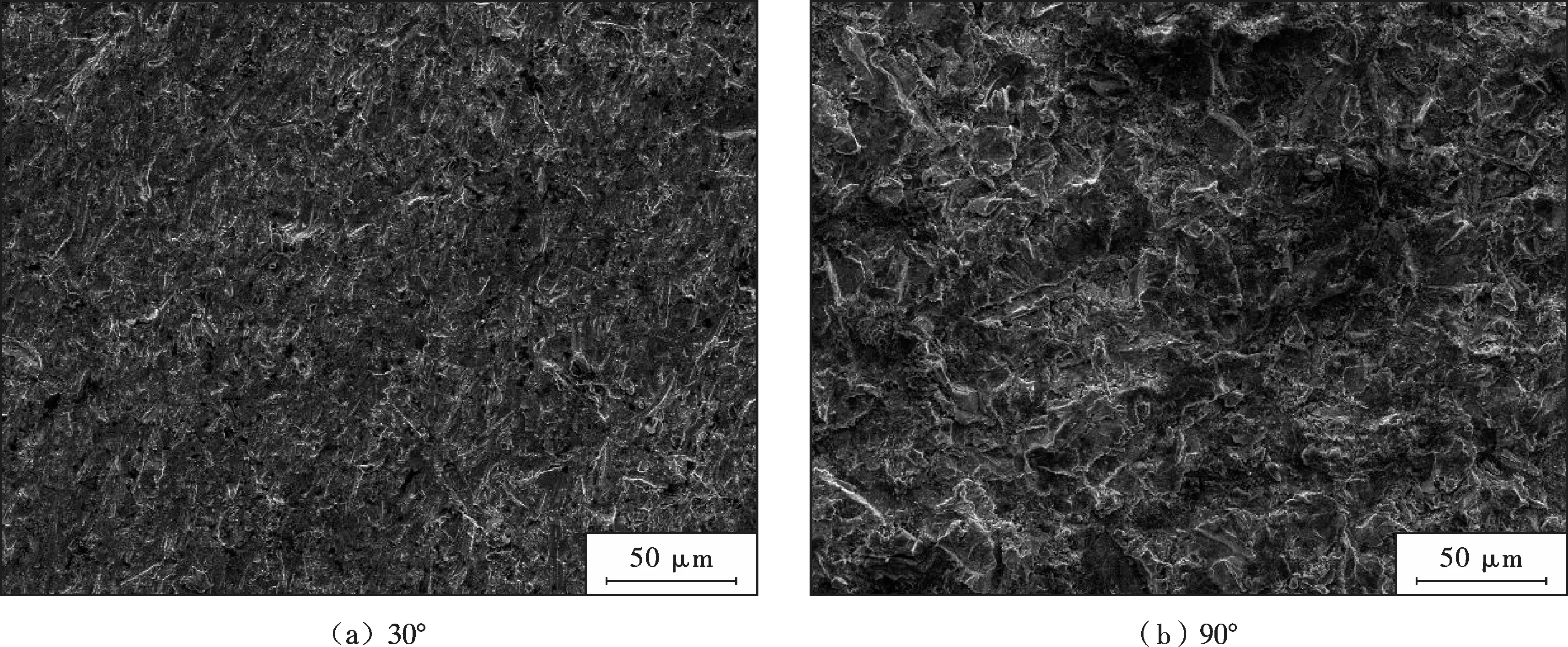

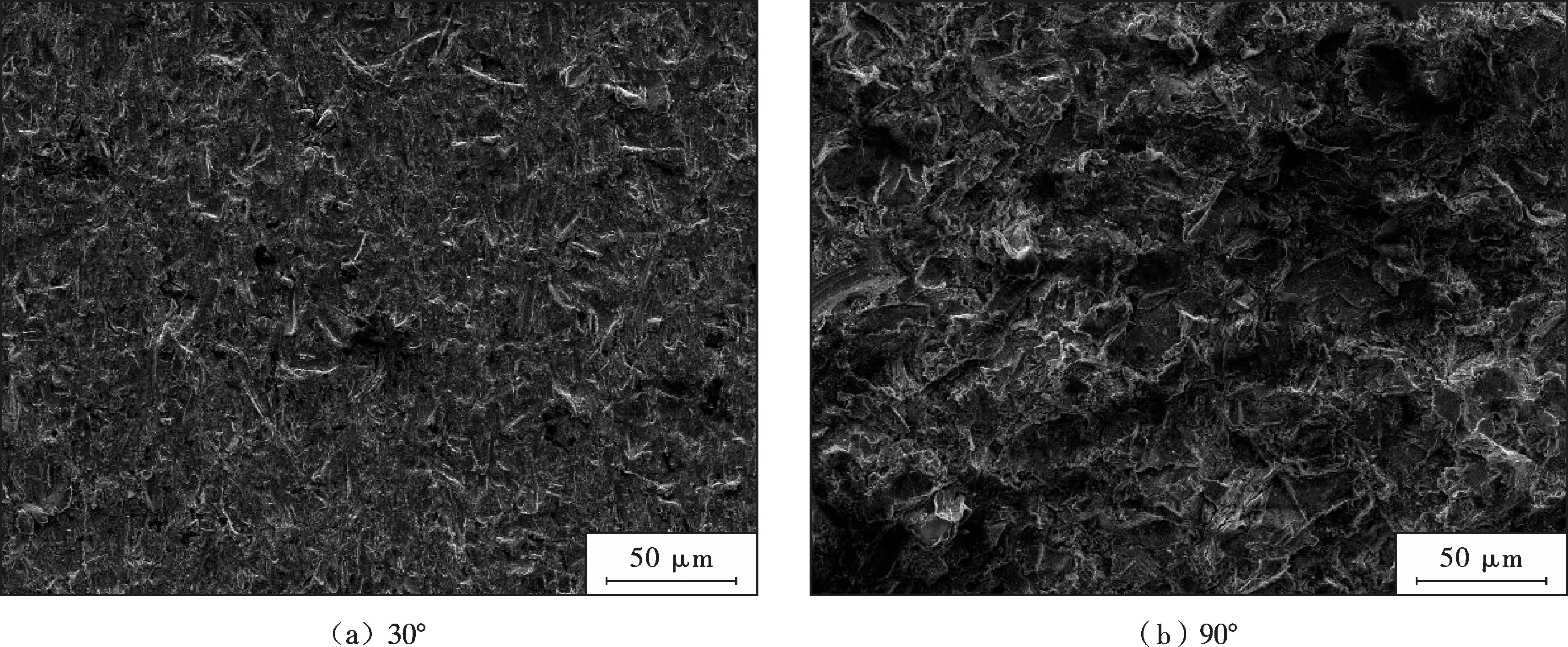

(2)冲蚀后的微观形貌分析 图11 ~13 分别为2Cr13、45 钢、H13 冲蚀区域的微观形貌。由图11a、图12a、图13a 可以看出在30°倾斜冲蚀时2Cr13、45 钢、H13 微观表面表现为切削产生的大量划痕和磨料压入靶材产生的少量凹坑。对冲蚀角为30°的冲蚀磨损微观形貌进行观察和分析,此时的磨损形式以磨料的切削为主,同时伴有少量的磨料冲击使靶材发生塑性变形而脱落[20,21]。进一步对比划痕深度可知45 钢和H13 的划痕深度大于2Cr13 的,这一表象与试验结果吻合。由图11b、图12b、图13b 可以看出在垂直冲蚀时2Cr13、45 钢、H13 微观表面表现为以磨料压入靶材产生的大量凹坑及切削产生的少量划痕,且凹坑周围有显著的局部变形。对冲蚀角为90°的冲蚀磨损微观形貌进行观察和分析,此时的磨损形式以磨料冲击使靶材发生塑性变形而脱落为主,同时伴有少量的切削[20,21]。进一步对比可知45 钢、H13 的凹坑大小、深度以及局部变形的程度均比2Cr13 要严重,这一现象与试验结果吻合。

图11 2Cr13 冲蚀区域的微观形貌Fig.11 Microscopic morphology of 2Cr13

图13 H13 冲蚀区域的微观形貌Fig.13 Microscopic morphology of H13

3 结 论

(1)当冲蚀角度为30° ~90°时,42CrMo、45 钢、2Cr13、20CrMnTi、H13 无论是否经过热处理,冲蚀磨损率均随着冲蚀角度的增加而减小。

(2)并非所有材料经热处理后都能提高其抗冲蚀性能。

(3)在本研究中的金属靶材中2Cr13 经过调质状态的抗冲蚀性能最优。

(4)调质状态的2Cr13、45 钢和出厂状态的H13 倾斜冲击时的磨损形式以切削为主,垂直冲击时的磨损形式为磨料冲击靶材发生塑性变形而脱落为主。