拉挤工艺单向玻纤复合材料的疲劳衰减特性

何家鹏 张津毓 陈章兴 刘超 王仲昌 周国伟 李大永

(1.上海交通大学 机械与动力工程学院,上海 200240;2.江苏神马电力股份有限公司 国家能源电力绝缘复合材料重点实验室,江苏 南通 226553;3.清华大学 航天航空学院,北京 100084;4.中国长江电力股份有限公司 三峡梯调昆明调控部,云南 昆明 650000;5.上海交通大学 船舶海洋与建筑工程学院,上海 200240)

玻璃纤维(简称玻纤)增强复合材料(Glass Fiber Reinforced Polymer,GFRP)具有轻质、高强、耐腐蚀、高绝缘性等特点,是特高压输电塔架新型横担结构的主体材料[1]。特高压复合横担塔地处偏远,所面临的环境恶劣、工况复杂,对玻纤复合横担的可靠性提出了严苛的要求,疲劳性能评估是其中的关键。

目前,国内外学者对GFRP 的疲劳性能开展了较广泛的研究。Ferdous 等[2]研究了拉-拉疲劳载荷下载荷幅值及加载频率对玻纤层合板寿命的影响,并分析了不同应力水平下的失效机制;Jagannathan等[3]基于等寿命图和累积加载模型,准确预测了两种GFRP 层合板在随机疲劳载荷下的寿命;孔令美等[4]对注塑工艺制备的GFRP层合板的拉-拉疲劳性能开展了研究,结果表明在30%静强度的应力水平下,材料不会因疲劳而发生失效,且应力水平与失效前的变形量成正比。在工程应用中,除了需要满足疲劳寿命要求,探索GFRP 疲劳损伤过程及其导致的性能衰减,对于结构的设计分析同样非常关键。

疲劳循环加载中,复合材料刚度或强度通常会表现出逐渐衰减的趋势,剩余刚度或剩余强度成为评价复合材料疲劳性能的重要指标。Ganesan 等[5]提出了一种基于疲劳极限的寿命预测方法,并建立了双参数的剩余强度模型;Stojković 等[6]研究了玻纤层合板不同应力水平下的拉-拉疲劳剩余强度,提出了一种双参数剩余强度模型,成功描述了初始和末期剩余强度的快速下降趋势;Pakdel 等[7]认为基体裂纹和界面分层分别导致了初期和中期不同的刚度退化规律,并基于实验建立了描述刚度衰减的剩余刚度模型;Gao 等[8]基于剩余刚度和剩余强度的损伤状态相同的假设建立了两者的联系,并提出了刚度退化的概率统计模型。目前,特高压输电中玻纤复合构件主要采用拉挤工艺制备,而现有疲劳加载下GFRP 性能衰减的研究主要针对层合板。相较层合板,拉挤工艺可能会导致更加复杂的纤维形态及缺陷[9],而相关的性能演化研究较少。Vieira等[10]通过实验研究了拉挤工艺制备的GFRP的拉-拉疲劳性能,建立了不同应力水平下的刚度退化曲线;Iqbal[11]研究了拉挤工艺制备的GFRP 拉伸疲劳及剩余强度,实验结果表明在应力比为0.1、静强度应力水平为10%下,材料的强度和刚度在整个寿命区间不会发生明显的变化;Post[12]基于剩余强度-寿命等秩假设和蒙特卡洛仿真法建立了拉-拉疲劳的剩余强度预测模型,并利用Weibull 分布模型表征剩余强度的分散性。然而,针对拉挤GFRP 疲劳性能的研究仍然非常有限,不同加载条件下刚度、强度等性能的衰减规律仍然有待研究。

针对特高压输电塔架新型横担结构所采用的拉挤玻璃纤维增强复合材料,本文研究了拉-拉、拉-压、压-压3种典型疲劳加载情况下刚度及强度性能的衰减规律。通过开展静载实验和不同应力比下的疲劳实验,根据S-N曲线和等寿命图建立了寿命预测模型;结合不同疲劳载荷条件下的刚度演化分析,建立了基于改进三角函数形式的损伤累积模型;通过开展疲劳中断实验和剩余强度实验,建立了剩余刚度-剩余强度关联模型。本研究对于揭示拉挤玻璃纤维增强复合材料在疲劳载荷下的性能衰减规律,指导其在特高压输电横担等结构中的设计应用有重要意义。

1 静载与疲劳实验

1.1 材料与试样制备

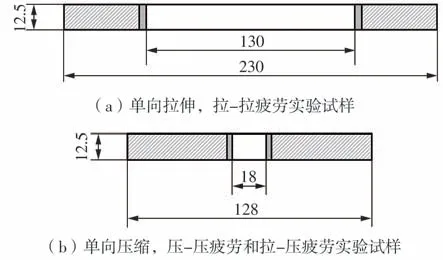

本文研究的材料为E-玻璃纤维和环氧树脂通过拉挤工艺连续生产制备的单向复合材料实心棒材(江苏神马电力股份有限公司生产),如图1 所示,材料纤维体积分数约为60%。按照ASTM 标准,通过机加工方式制备沿纤维方向的拉伸与压缩试样,具体尺寸如图2所示。为避免试样在夹持部分由于应力集中而导致过早失效,对夹持部分粘接1.5 mm 厚GFRP 加强片。其中,拉-拉疲劳试样与单向拉伸试样尺寸一致,压-压和拉-压疲劳与单向压缩试样尺寸一致,所有试样厚度均为2.5 mm。

图1 拉挤工艺制备的实心棒材(单位:mm)Fig.1 Square bars manufactured by pultrusion process(Unit:mm)

图2 试样尺寸示意图(单位:mm)Fig.2 Schematic diagram of specimens(Unit:mm)

1.2 实验方案

单向拉伸实验和单向压缩实验分别按照ASTM D3039和ASTM D6641标准进行。其中,单向拉伸实验采用SANS静力实验机进行实验,以液压夹头夹持试样,夹持压力为5 MPa,拉伸速度为2 mm/min;单向压缩实验采用MTS 静力实验机,使用ASTM D6641 标准所推荐的夹具夹持试样,以2.5 N·m 定力矩旋紧螺栓,压缩速度为1.4 mm/min。静载试样两侧中心均预先贴有应变片以记录加载中的应变,具体实验装置如图3(a)、3(b)所示,每种条件至少开展5组实验。

图3 实验装置Fig.3 Set-up for tests

疲劳实验采用的设备为配有液压卡钳夹头的MTS 疲劳实验机,夹持压力为5 MPa,疲劳加载方式为载荷控制,加载波形为正弦波。为避免疲劳加载过程中试样产生明显的升温,实验加载频率设定为4 Hz[13]。根据单向拉伸及单向压缩实验结果,开展0.1(拉-拉)、10(压-压)、-1(拉-压)3种应力比(r=σmin/σmax)、不同应力幅(σa=(σmax-σmin)/2)下的疲劳实验,并同时记录实验中载荷及位移的变化情况,其中σmax、σmin分别为应力最大和最小值。根据所记录的动态疲劳载荷和夹头位移计算割线刚度,并表征试样疲劳加载下刚度K的演化:

式中,F为疲劳载荷,d为对应的位移,max 和min分别表示对应物理量的最大和最小值。试样的初始刚度值K0定义为稳定后的前30 周期内的平均值,并忽略疲劳加载开始时夹头与试样存在明显初始相对滑移的周期。为进一步研究疲劳载荷下材料强度的衰减,开展了不同应力比下的疲劳中断实验(加载至指定循环数),并随后进行静载实验,获得材料在疲劳损伤后的剩余强度。

2 结果与分析

2.1 静载拉伸与压缩实验

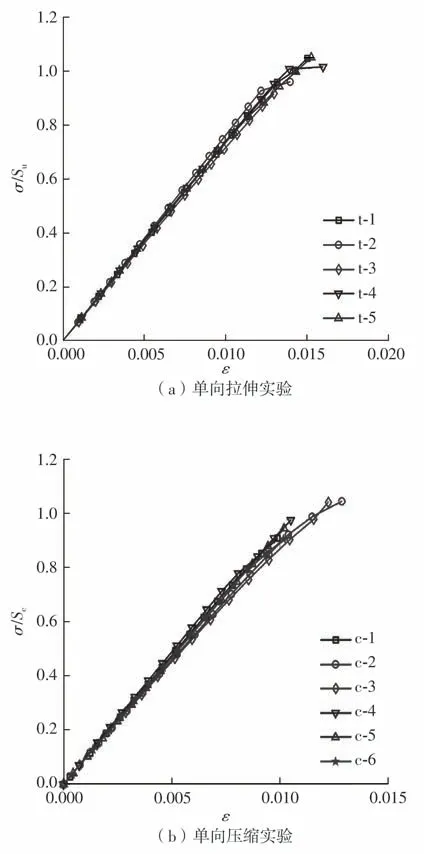

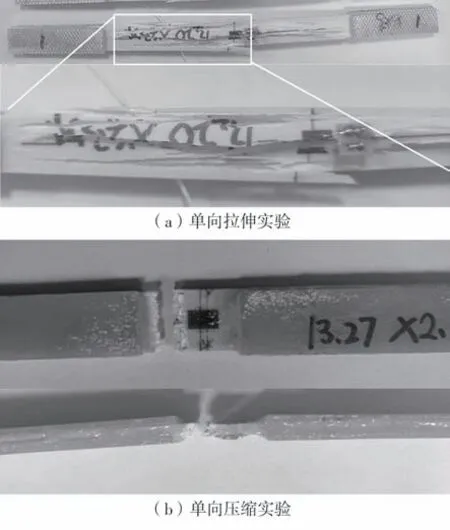

GFRP沿纤维方向单向拉伸和压缩的应力-应变曲线如图4 所示(Su和Sc分别表示平均拉伸强度和压缩强度,σ和ε分别表示应力和应变,t-i和c-i分别表示拉伸试样和压缩试样,i为试样编号),加载过程中的应力-应变曲线呈现近似线性特征,而沿纤维方向拉伸强度较压缩强度高32%。图5 所示为对应的静载失效破坏模式,可以看到单向拉伸断裂后试样发生大量纤维断裂,同时存在显著的面内劈裂与纤维基体剥离现象。与单向拉伸情况相比,压缩断裂后,试样断口整齐,属于脆性断裂,Yuan等[14]认为这种断口形貌是由于压缩过程中微观缺陷形成Kink-Band,进而引起的剪切失效产生的。

图4 应力-应变曲线Fig.4 Stress-strain curves

图5 失效模式Fig.5 Failure modes

2.2 疲劳实验

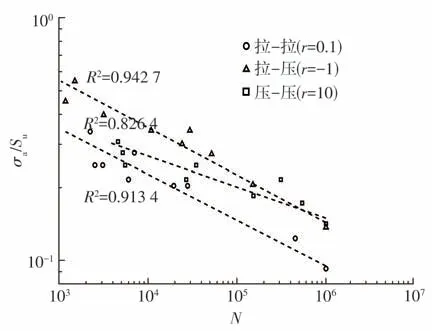

图6 所示为拉-拉(r=0.1)、拉-压(r=-1)和压-压(r=10)3种应力比、不同应力幅下的疲劳寿命(采用单向拉伸强度进行归一化处理)。可以看到不同应力比下疲劳寿命随应力幅呈现出不同的规律。其中,随疲劳载荷幅值增大,拉-拉疲劳寿命下降的速率明显高于压-压疲劳寿命下降速率,即同等幅值大小的疲劳载荷下拉-拉疲劳试样的寿命更短。拉-压循环载荷与单向拉-拉载荷下的S-N曲线的斜率近似相等,这表明拉-压疲劳过程中损伤的演化可能是由拉伸主导的。如选取106作为疲劳实验的无限寿命情况,则拉-拉和拉-压载荷下的疲劳强度均小于压-压载荷下。

图6 不同载荷条件下的S-N曲线Fig.6 S-N curves under different load conditions

进一步,根据Basquin 公式[15]可以建立应力幅与疲劳寿命之间的关系:

式中,N为疲劳寿命,A和b分别为疲劳强度系数和疲劳强度指数。根据式(2),由最小二乘法对实验数据点拟合,R2表示拟合误差,相关参数如式(3)所示。压-压疲劳(R2=0.826 4)S-N曲线的拟合效果相比拉-拉疲劳(R2=0.913 4)及拉-压疲劳(R2=0.942 7)略差,表明压-压疲劳寿命的波动性较大。

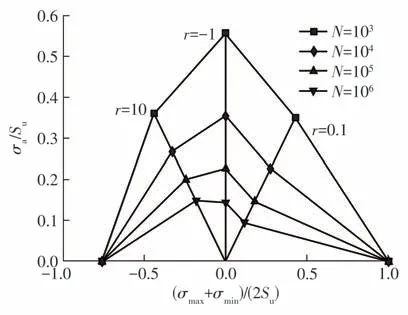

基于S-N数据所建立的等寿命图可以更好地描述不同应力比下的疲劳性能[16-17]。本文以r=0.1,-1,10下的3条S-N曲线为基础,分别表示拉-拉、拉-压和压-压3 种疲劳载荷,将3 种应力比下相同寿命的数据点以及代表静拉伸强度与静压缩强度的数据点依次通过直线相连,构建分段线性等寿命图,如图7所示。当σa较低时,拉伸循环载荷相较于压缩循环载荷更容易造成复合材料的疲劳破坏;而当σa较高时,两种载荷对材料的疲劳破坏效果相接近。

图7 分段线性等寿命图Fig.7 Constant life diagram represented as a piecewise linear function

图8 所示是幅值为30%Su时3 种不同应力比下疲劳失效典型试样图片。拉-拉疲劳失效的试样破坏形式与静载拉伸破坏相近,破坏位置处于试样的中间并存在明显的纤维断裂和面内劈裂现象,这与Ferdous 等[2]观察到的现象一致。而相比于静载压缩失效的试样,压-压和拉-压疲劳失效的试样断口形貌中分层和纤维剥离的现象更为明显。

图8 应力幅值为30% Su时不同应力比下的疲劳损伤模式Fig.8 Fatigue failure modes under constant stress amplitude 30% Su with different stress ratio conditions

2.3 寿命预测模型

基于实验获得的S-N曲线,通过线性插值可以预测任意应力比r下的S-N曲线。将应力比r=10,-1,0.1 的S-N曲线分别记作σa/Su=f10(N),σa/Su=f-1(N),σa/Su=f0.1(N),结合文献[18]中的推导,可以建立任意应力比下的寿命预测模型:

3 疲劳加载中的力学性能退化分析

在循环载荷的作用下复合材料内部会产生损伤,损伤逐渐积累并引起刚度、强度等力学性能的退化。复合材料相比各向同性材料或金属往往具有更复杂的疲劳失效机理,在疲劳载荷作用下往往伴随着基体开裂、纤维脱胶、纤维断裂等多种损伤演化模式[19]。采用剩余刚度或强度描述复合材料在疲劳载荷作用下的疲劳损伤状态是目前工程中最常用的一种疲劳性能分析方法[20]。下文基于剩余刚度的演化建立定量描述GFRP 损伤状态的损伤累积模型,然后提出剩余强度的预测方法。

3.1 剩余刚度演化规律

GFRP 纤维方向刚度在疲劳载荷作用下呈现出逐渐下降的趋势,如图9所示。反映了损伤逐渐累积的过程,但是在不同的应力比下,GFRP 的刚度退化曲线表现出不同的演化规律。其中,n/N为疲劳载荷循环周数与疲劳寿命的比值。在拉-压疲劳载荷下,GFRP 的刚度退化可分为3 个阶段:前10%疲劳寿命阶段,刚度快速退化;中间10%~90%疲劳寿命阶段,刚度近似于线性平缓下降;90%疲劳寿命之后,刚度剧烈下降直至失效。而在拉-拉疲劳载荷下,刚度退化曲线并无明显的初始快速下降阶段,在前90%疲劳寿命的阶段,刚度基本保持平稳下降的趋势,剩余刚度保持在80%以上,在最后10%疲劳寿命阶段内,刚度迅速衰减。除了刚度退化曲线形状差异外,在拉-压和拉-拉两种加载条件下,应力水平对刚度退化趋势的影响也有所不同。在拉-压载荷下,随着应力水平的提升,各个阶段之间的转变点趋于更早出现,即材料在损伤累积较低的程度下发生急剧破坏失效;在拉-拉载荷下,随着应力水平的提升,材料内部的损伤累积速度明显提升,在前90%的疲劳寿命阶段内,剩余刚度的退化程度显著增大。

图9 不同载荷条件下的刚度退化曲线Fig.9 Stiffness degradation curves under different load conditions

在压-压疲劳载荷下,刚度退化曲线存在两种不同的退化模式:第1 种与拉-压疲劳载荷相似,刚度在初期迅速下降,达到稳定阶段后缓慢降低,末期迅速降低直至破坏;第2 种则与拉-拉疲劳载荷相似,在初期没有明显的刚度迅速退化阶段,而是直接进入刚度平稳下降阶段,在最后5%疲劳寿命阶段,刚度急剧退化。第1 种刚度退化模式下,GFRP的疲劳寿命将会显著高于第2种,并且压-压疲劳载荷下刚度的退化模式呈现出一定的随机性,与应力水平高低并无明显对应关系。同时,在第1种刚度退化模式下,可以看到刚度退化曲线存在明显的波动,疲劳过程中会出现刚度间断升高的现象,这可能与部分纤维提前断裂或纤维与基体界面脱胶相关。实验表明,在相同应力水平的压-压载荷下,本文的GFRP 的刚度可能呈现出两种不同的退化趋势,这与压-压载荷下疲劳寿命有相对较高的分散性相对应。通过对实验前的试样进行微观CT 扫描可以观察到本文研究的玻纤复合材料存在显著的初始纤维屈曲微观几何缺陷,如图10 所示。而单向拉伸破坏的试样同样呈现出显著的纤维束弯曲形态,如图11 所示。此类初始缺陷可能会影响局部的应力及损伤情况,进而对压-压疲劳载荷下性能的退化产生较显著的影响。

图10 微观CT扫描二维切片Fig.10 Micro-CT 2D image of the material

图11 单向拉伸后试样破坏形式Fig.11 Fracture characteristics after tensile deformation

3.2 基于剩余刚度的损伤累积模型

剩余刚度是表征疲劳损伤状态的重要指标之一。基于剩余刚度,进一步可以定义损伤变量DE为

式中,K0为初始刚度,K(n)为n周疲劳载荷作用后的剩余刚度,Kf为材料临界失效刚度。

复合材料的疲劳损伤累积过程大多可以分成3 个阶段:初始快速上升段、中期平缓上升段和后期剧烈上升段。经典的模型通常拟合误差较大或者模型参数多而不利于实际应用,Shiri等[21]基于多种材料的拉-拉疲劳刚度退化规律,提出了三角函数式损伤累积模型,该模型有较高的精度和普适性。其中损伤变量DE与载荷循环数n的关系为

式中,x=n/N,q、p为模型参数,其估计方法为

其中,σmax/Su即为应力水平,C为常数。

Shiri等[21]提出的参数估计方法仅适用于复合材料拉-拉疲劳载荷下的损伤累积,在实际应用中存在较大的局限性。本文对式(7)、(8)作推广,提出了同时适用于拉-拉和拉-压疲劳的p、q参数估算公式:

式中,k、d为常数。利用Matlab软件中的内置优化函数对拉-拉、拉-压疲劳载荷下的剩余刚度数据拟合求解常数k、d、C,结果如表1 所示。图12 所示为剩余刚度实验数据和拟合的损伤演化曲线,可以看到本文提出的推广Shiri模型能够很好地预测拉-拉和拉-压两种疲劳载荷下的损伤演化。

表1 模型参数C、k、d的取值Table 1 Model parameters’ values of C,k and d

图12 不同载荷条件下的损伤演化曲线拟合结果Fig.12 Fitting results of damage evolution curves under different loadings

3.3 剩余刚度-剩余强度关联模型

复合材料的疲劳损伤状态也可以通过其强度的退化进行表征,基于剩余强度的损伤变量可以定义为

式中,Sr(n)为n周疲劳载荷加载后复合材料的剩余强度,Sf为临界失效强度。在实验过程中,一般认为当剩余强度等于所加外载时材料失效,即Sf=σmax。

廉伟等[22]假设同一时刻的剩余强度和剩余刚度是由同一材料损伤状态所决定的,认为由剩余强度定义的损伤变量DS与由剩余刚度定义的损伤变量DE满足指数关系:

其中,DS可由式(11)计算,疲劳寿命N可以由S-N曲线的Basquin公式(2)计算:

因此,由疲劳寿命N、最大疲劳应力σmax和应力比r,根据式(9)、(10)可以得到损伤累积模型中的p、q,再由式(6)可以计算在指定寿命比x=n/N(n为中断时的循环数)处DE的值,从而计算得到参数w:

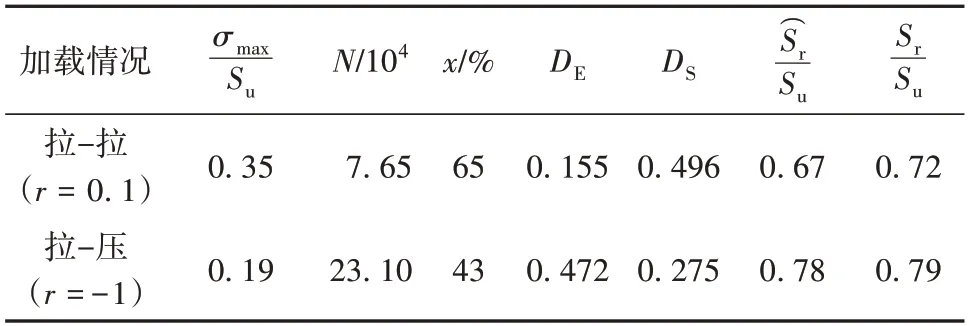

本文针对拉-拉和拉-压两种疲劳加载情况,开展了不同应力水平的疲劳中断及后续强度测试实验,具体如表2所示。根据拉-拉疲劳实验和拉-压疲劳实验数据计算得到w值并分别取平均值,即拉-拉疲劳载荷下w=0.376,拉-压疲劳载荷下w=1.72。

表2 不同加载条件下的剩余强度模型参数Table 2 Parameters’ values in the residual strength model under different loadings

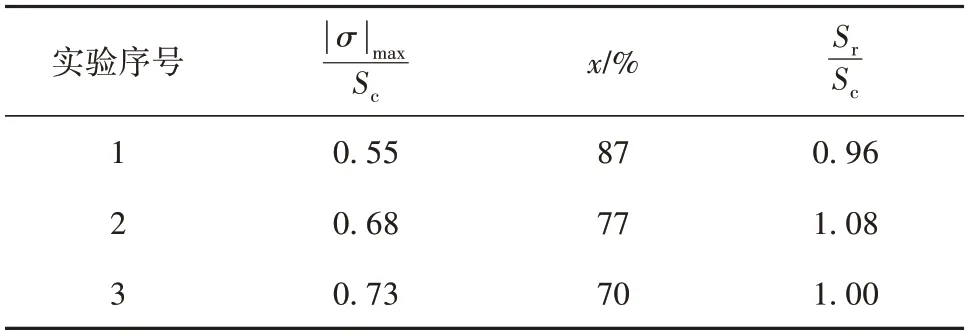

为了进一步验证所建立的剩余强度预测模型的准确性,采用其他应力水平下的实验数据进行验证,实验数据与预测结果如表3所示。可以看到两组验证实验中,剩余强度预测值与实验实测值Sr之间的误差均在5%以内,这表明所建立的模型能够很好地预测两种情况下疲劳导致的强度降低。

表3 剩余强度预测值与实验值Sr验证结果Table 3 Residual strength prediction values and test results

表3 剩余强度预测值与实验值Sr验证结果Table 3 Residual strength prediction values and test results

对于压-压疲劳载荷,由于材料缺陷所导致的疲劳加载中刚度退化规律呈现出显著的分散性,因此上述方法并不适用。表4列出了不同应力水平下压-压疲劳载荷作用后试样的剩余强度。与静载压缩实验结果相比,各组疲劳实验中的剩余强度均在静载压缩强度的波动范围内。因此,推测GFRP 在压-压疲劳载荷作用下,前70%的预测疲劳寿命阶段内,其剩余强度可能并不会发生明显的退化。

表4 压-压疲劳载荷下的疲劳中断寿命比与剩余强度Table 4 Residual strength values with different life ratios under C-C fatigue load

4 结论

本文针对拉挤GFRP 在疲劳加载下的性能退化开展实验与建模研究,通过单向拉伸/压缩实验和拉-拉(r=0.1)、压-压(r=10)及拉-压(r=-1)3 种应力比下的疲劳实验和剩余强度实验,建立了寿命预测模型,并分析了疲劳载荷作用下剩余强度和剩余刚度的演化规律,进而建立了剩余强度预测方法,为玻纤复合结构的疲劳性能设计提供了理论依据,得出的主要结论如下。

(1)GFRP沿纤维方向刚度随应力比呈现出不同的退化规律:在拉-拉疲劳载荷下,材料刚度在前90%疲劳寿命阶段保持着平稳下降的趋势,随后刚度急剧衰减直至破坏,而随着应力水平提升,前90%疲劳寿命内材料刚度的退化速率显著提升;在拉-压疲劳载荷下,材料刚度退化曲线可分为3 个阶段,各占疲劳寿命的约10%、80%和10%,且随着应力水平的提升,各阶段的转变点趋于更早出现;而在压-压疲劳载荷下,上述两种刚度退化模式均可能出现,这可能与材料内部的缺陷相关。

(2)在Shiri 损伤累积模型的基础上,进一步改进拉-拉和拉-压疲劳加载条件,并建立了基于剩余刚度的损伤累积模型,实现了GFRP 损伤累积的准确拟合;随后建立了基于指数函数形式的剩余强度-剩余刚度关联模型对剩余强度预测,结合疲劳中断实验与剩余强度实验,验证了本文所提出的性能退化模型的准确性。

(3)实验结果表明,压-压疲劳载荷条件下,在70%疲劳寿命内,剩余强度可能并不会发生明显退化。