CFRP-不锈钢夹层管混凝土柱轴压试验及承载力计算方法

陈宗平 覃伟恒 梁宇涵 周济

(1.广西大学 土木建筑工程学院,广西 南宁 530004;2.南宁学院 土木与建筑工程学院,广西 南宁 530200;3.广西大学 工程防灾与结构安全教育部重点实验室,广西 南宁 530004)

近年来,不锈钢管混凝土结构因兼具不锈钢材料和钢管混凝土的优点被广泛应用于海洋环境、腐蚀环境等对耐久性和美观性要求较高的建筑结构中[1]。但对于轴压作用下的不锈钢管混凝土短柱,其核心混凝土的横向变形系数在不锈钢管屈服后会急剧增大,导致薄壁不锈钢管产生向外屈曲变形,不利于结构进一步承受更高的荷载[2-5],而通过增大不锈钢管的壁厚或直径来提升结构的承载性能又会造成不锈钢材成本的增加。与较为昂贵的不锈钢材相比,不少学者采用了轻质高强、抗腐蚀佳、耐久性好并易于施工的碳纤维增强复合材料(Carbon Fiber-Reinforced Polymer,CFRP)来增强不锈钢管[6-14],在有效提升结构承载性能的基础上,避免了不锈钢管壁厚或直径增大而引起的结构自重增大问题,同时一定程度上降低了材料成本。此外,在一些恶劣的腐蚀环境中,尤其是氯离子丰富的海洋环境,不锈钢材仍存在腐蚀的风险[15-16]。为了从根本上解决腐蚀问题,文中采用一种CFRP-不锈钢夹层管,即在不锈钢管内外壁同时粘贴CFRP,并与海水海砂混凝土结合使用[17-20],形成CFRP-不锈钢夹层管海水海砂混凝土柱,通过内外贴CFRP 隔绝内部混凝土和外界氯离子对不锈钢管的侵蚀,进一步提升不锈钢结构的耐久性能和承载性能,延长构件的服役寿命。

目前,国内外对这种新型CFRP 夹层管的研究主要集中于碳钢管[21-24]与铝管[25-26],相关研究成果均表明CFRP内贴的增强效果优于外贴,证实了CFRP内贴增强的可行性。由于不锈钢材的表面处理工艺及应变硬化效应[27],其与碳钢、铝材在物理性能和力学性能上有着显著的区别,CFRP 内贴不锈钢管的可行性及增强效果还有待研究。为此,文中以CFRP 粘贴层数和方式为变化参数,对18 个CFRP-不锈钢夹层管海水海砂混凝土短柱试件进行单调轴压试验,揭示其受力机理和破坏形态,探究相同材料用量下CFRP 内贴和外贴增强效果的差异,并基于极限平衡法提出试件轴压承载力的计算公式,以期为不锈钢结构在建筑工程中的应用提供参考。

1 试验概况

1.1 试件设计及制作

以CFRP 粘贴层数和方式为变化参数(内贴0、1层,外贴0、1、2层),设计并制作了6组共18个短柱试件,其中对照试件(不锈钢管海水海砂混凝土短柱)3个。所有试件的钢管高度H均为600 mm,外径D为159 mm,厚度ts为2.45 mm;CFRP 厚度tcf为0.167 mm,ni、no分别代表CFRP 内贴和外贴层数。试件结构示意图和参数分别如图1、表1所示。

试件编号由“SFXSFX-Y”组成,第1、第2 个“S”分别代表海水海砂混凝土与不锈钢管,第1、第2 个“F”分别代表内贴与外贴CFRP,“X”为CFRP层数,“Y”为试件重复的数量。

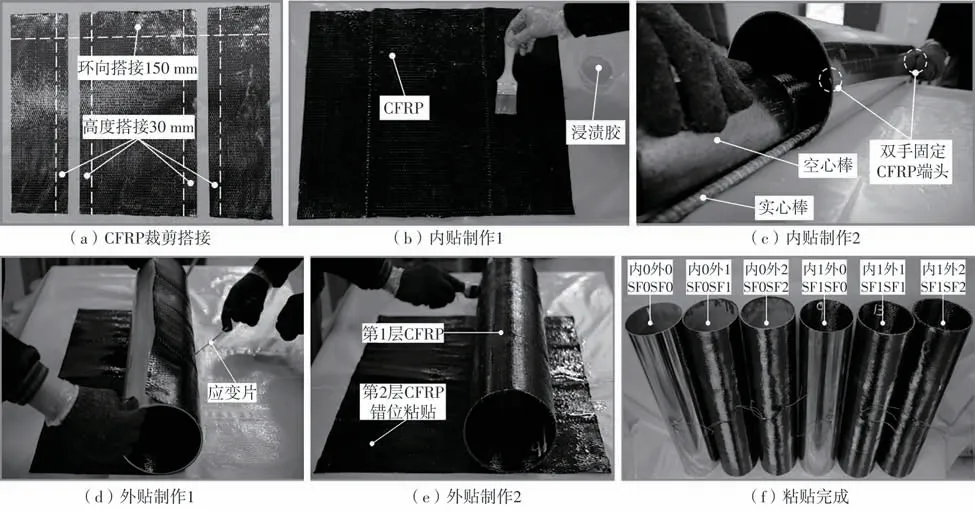

试件制作过程包括钢管切割、CFRP 粘贴、混凝土浇筑及试件养护,其中CFRP 粘贴过程如图2所示,制作顺序为先内贴后外贴:1)根据钢管的高度和外径裁剪搭接CFRP(竖向搭接长度为30 mm,环向搭接长度为150 mm,以保证CFRP 的有效搭接);2)内贴制作——在CFRP 正反面涂抹浸渍胶后,临时缠绕空心管穿入钢管,伸入小直径实心棒旋转脱落CFRP 粘贴至内壁,最后反复挤压CFRP排出气泡至肉眼可见内贴CFRP无凸起,视为压实;3)外贴制作——在CFRP 穿过钢管应变片后涂抹浸渍胶,转动钢管两端贴合CFRP,最后双手抹平气泡并压实,对不平整部位进行补胶处理,其中第2层CFRP 与第1 层需错位粘贴;4)待内外壁浸渍胶完全凝固后形成CFRP-不锈钢夹层管。

图2 CFRP粘贴制作过程Fig.2 Manufacturing process of CFRP pasting

1.2 材料性能

CFRP 和碳纤维浸渍胶均来自上海悍马建筑科技有限公司,其材料性能如表2所示。

表2 CFRP和浸渍胶的材料性能1)Table 2 Material properties of CFRP and adhesive

不锈钢管采用304奥氏体,所有钢管均为同一批次,并按照GB/T 228.1—2010《金属材料 拉伸试验 第1 部分:室温试验方法》进行材料拉伸试验,其详细材料性能如表3所示。

表3 不锈钢的材料性能1)Table 3 Material properties of stainless steel

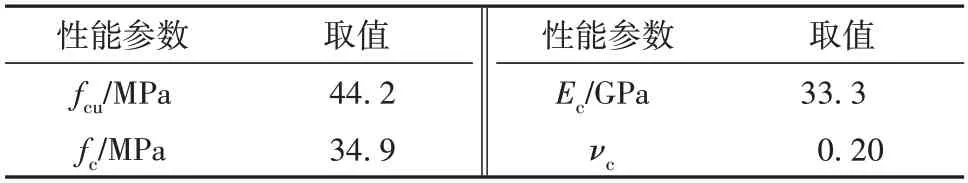

混凝土的设计强度为C40,其配合比为m水泥∶m海砂∶m碎石∶m海水=487∶533∶1 245∶201,水灰比为0.41,坍落度为80 mm。水泥采用P.O 42.5普通硅酸盐水泥;碎石的粒径为10~20 mm;海砂和海水在南海某海域获取,其中海水的氯离子含量为0.87%,海砂细度模数为2.1。与试件同一批次浇筑了标准立方体试块(150 mm×150 mm×150 mm)和标准圆柱体试块(截面150 mm×300 mm)各3个,依据GB/T 50081—2002《普通混凝土力学性能试验方法标准》进行试验,其力学性能如表4所示。

表4 混凝土的力学性能1)Table 4 Mechanical properties of concrete

1.3 加载装置与量测方案

试验加载装置及测点布置如图3所示,为了防止试件端头出现压溃现象,在加载前对试件上下端使用定制端板进行加强保护,端板直接与试件接触,不需要焊接,端板中心需与试件中心重合,待满足水平要求后进行四周螺母的固定,防止端板加载时发生偏移,在加载结束后拆除端板并对下一个试件进行重复安装。加载装置为电液伺服控制压力机,采用位移控制的加载制度,全程加载速率为2 mm/min。为了充分观察试件的破坏形态,当轴压加载位移达到60 mm时,试件的变形明显可见,此时认为试件的破坏已经充分并停止试验。

图3 加载装置及测点布置图(单位:mm)Fig.3 Test setup and measuring point arrangement(Unit:mm)

试件的轴向荷载与位移由试验机自带的采集系统测定,并在上端板对角垂直布置两个普通电测位移计以校正试件的轴向位移。为了分析CFRP 与钢管的协同工作,在试件H/2 处的钢管和外贴CFRP表面分别错位粘贴纵向和横向应变片,应变片及位移计数据通过DH3821Net静态应变测试系统采集仪记录。在试件正式加载前,对试件进行预加载以消除试件与承载平台的间隙,并检测应变片读数是否均匀,待满足要求后进行轴压试验。

2 试验结果与分析

2.1 试验现象及破坏形态

2.1.1 试验现象

由于同组试件的破坏过程基本一致,且外贴CFRP 的表观破坏过程相似,故选取了对照试件、外贴试件和内贴试件各1个进行典型破坏过程的描述,如图4所示。图中N为荷载,Δ为位移;a为弹性段点,b为弹塑性段初期点,c为峰值点,d为峰后荷载最低点,e为结束点。

图4 典型试件破坏全过程Fig.4 Failure process of typical specimens

从图4(a)可见:SF0SF0-1 试件在加载初期无明显变化;到达弹塑性初期点b,试件中上部出现轻微屈曲;到达峰值点c后,原有的屈曲加深,随后上端头和中部逐渐出现屈曲;在荷载降至最低点d时,中上部形成了明显的褶皱环;加载结束后,下部形成了新的屈曲。

从图4(b)可见:SF0SF1-3 试件在加载初期无明显变化;弹性段末期开始传出胶裂声,但外表面无明显现象,表明CFRP 开始发挥约束作用;临近峰值点c时,上部CFRP出现开裂,随后CFRP开始沿中部大范围地断裂并伴随清脆的断裂声;荷载降至d点后,大部分CFRP完全断裂失效并暂停断裂,钢管在断裂处逐渐形成屈曲;加载结束后,下部CFRP断裂,钢管屈曲明显可见。

从图4(c)可见:SF1SF0-3 试件在峰值点c前的破坏现象与SF0SF1-3 试件相似;临近峰值点时,听到内贴CFRP 低沉的断裂声,但钢管外表无明显现象。此外,SF1SF1 试件临近峰值点时也会传出低沉的断裂声,而外贴CFRP 无断裂现象,这表明内贴CFRP 先于外贴产生断裂;峰值点后,钢管中部出现轻微屈曲,内贴CFRP 不断传出断裂声;荷载降至d点后,CFRP 逐渐停止断裂,钢管屈曲加深;加载结束后,钢管形成新的屈曲。

试验发现,6 组试件的钢管破坏现象均为局部屈曲并形成多道褶皱环,试件整体受损程度随CFRP层数的增加而降低。

2.1.2 破坏形态

为了探究CFRP 内贴与外贴对混凝土的保护作用,将试件进行了解剖,其破坏形态如图5所示。

图5 典型试件的破坏形态Fig.5 Failure patterns of typical specimens

由图5 可见,CFRP 粘贴层数和方式会改变试件的破坏形态,其中SF0SF1、SF0SF2、SF1SF2 试件产生腰鼓破坏,SF0SF0、SF1SF0、SF1SF1 试件产生剪切破坏,同时内贴试件随着外贴CFRP 层数的增加逐渐向腰鼓破坏转变,抑制了剪切滑移现象的发生。相较于外贴CFRP 大范围断裂并脱离钢管的破坏形态,内贴CFRP 产生局部裂缝并在钢管的约束下环向紧贴混凝土,缓解了粗骨料的挤压现象,对混凝土起到了较好的保护作用,同时有效防止了混凝土直接接触钢管内壁,起到了很好的防腐作用,但其断裂会在混凝土表面留下剪切裂缝。

综上,由于钢管的初始泊松比大于混凝土的泊松比,导致钢管在混凝土压碎破坏前先产生屈曲变形,屈曲部位对应的混凝土因缺乏侧向约束产生膨胀并与钢管接触,从而使混凝土处于三轴受压状态,当主压应力σ3的绝对值远大于另两个侧应力σ1和σ2时,会沿两个侧方向产生拉应变,形成柱状压坏,当应力比σ1/σ3=0.15~0.20 时则形成斜剪破坏,且沿斜剪缝面有剪切错动和碾压、破碎的痕迹[28]。

2.2 荷载-位移曲线

各组试件的实测荷载-位移(N-Δ)曲线如图6所示。为了消除试验误差,在相同参数下进行了3次重复试验,同组试件的N-Δ曲线基本重合,并根据统计学原理对同组试件的3个峰值荷载进行相对偏差计算,偏差在10%内则认为离散性较小。经计算,17个试件均符合要求,数据具有可靠性,故将同组3 条N-Δ曲线进行平均拟合,归至图6(g)作为各组代表曲线进行参数对比分析(SF1SF2组由两条N-Δ曲线进行平均拟合)。

图6 轴向荷载-位移曲线Fig.6 Axial compressive load-displacement curves

从图6(a)可见,对照试件的N-Δ曲线可分为4 个阶段:弹性段、弹塑性段、下降段及缓慢上升段。曲线在弹性段呈线性快速上升;在弹塑性段出现短暂的二次非线性上升并迅速达到峰值荷载;其后因不锈钢管产生屈曲导致荷载下降,曲线进入下降段,下降趋势较为缓和;最后由于不锈钢管不断地被压缩,在经历大量塑性变形后对核心混凝土施加了高度约束,曲线进入平稳的缓慢上升段。

从图6(b)-6(f)可见,CFRP 试件N-Δ曲线的4 个变化阶段与对照试件相似,区别在于弹塑性段在CFRP 的约束作用下表现出更为明显的应变硬化效应,同时也因CFRP 的断裂导致曲线下降段更为陡峭。

从图6(g)可见:在相同粘贴方式下,与对照试件相比,随着CFRP层数的增加,CFRP试件N-Δ曲线的初始刚度呈先升后降的变化趋势;在弹塑性段,由于混凝土的膨胀,CFRP和不锈钢管的约束作用逐渐被激活以抵消刚度退化,曲线出现较为平稳的二次上升,其上升斜率逐渐增大;达到峰值荷载后,CFRP大范围断裂,导致不锈钢管因缺乏侧向约束而屈曲,承载能力下降,曲线进入陡峭下降段,其陡峭程度与CFRP层数呈正相关;荷载降至最低点后,大部分CFRP 完全断裂失效并暂停断裂,约束主导回归至不锈钢管[13],残余荷载有所提升。在相同粘贴层数下,与外贴试件相比,内贴试件的初始刚度和二次上升刚度略有提高,曲线的弹性段和弹塑性段明显延长,拥有更大的峰值荷载和峰值位移,同时下降段更为缓和,残余荷载有明显改善。

总体而言,CFRP 可以显著提高试件的承载能力和变形能力,且内贴方式的提升更为显著。

2.3 荷载、应变随位移的变化曲线

为了研究CFRP 与钢管的协同工作性能,图7示出了典型试件的荷载、应变随位移的变化曲线,其呈现了试件的荷载N、不锈钢管的纵向应变εv和横向应变εh、CFRP 的纵向应变εcv和横向应变εch在加载至峰值荷载前的发展规律。

图7 试件的荷载、应变随位移的变化曲线Fig.7 Variation curves of load and strain of specimens with displacement

从图7可见:钢管的纵向应变发展速率在加载初期明显快于横向应变,随着混凝土的膨胀,钢管逐渐由承受轴向压应力变为承受环向拉应力,钢管的横向应变速率开始提升;同样,CFRP 的纵向和横向应变的发展规律与钢管相似,且在加载初期两者的纵横应变基本重合,表明不锈钢管与CFRP 具有良好的变形协调性;随后,由于不锈钢管逐渐屈服,塑性变形增大,对混凝土的约束作用降低,具有高弹模量的CFRP 开始被激活以限制不锈钢管和混凝土的横向变形,导致CFRP 的应变发展速率略慢于钢管。

当所有试件的钢管达到屈服应变ε0.2时,钢管纵、横应变对应的位移均小于各自的峰值位移,表明钢管在达到峰值荷载前已发生屈服。此时,对照试件钢管纵向应变对应的位移为3.45 mm,外贴CFRP 试件纵向应变对应的位移依次为5.89 和5.94 mm,内贴CFRP 试件纵向应变对应的位移依次为5.09、4.82 和6.65 mm,说明CFRP 能够延缓钢管屈服,有效增强钢管对混凝土的约束,以提升试件的变形能力,同时内贴CFRP 能够更早地成为约束主导,充分发挥自身的材料性能。

2.4 极限承载力

为了分析CFRP 粘贴层数和方式对试件极限承载力的影响,将各组试件的平均极限承载力进行了对比,结果如图8所示。

图8 平均极限承载力的变化规律Fig.8 Variation law of average ultimate bearing capacity

(1)CFRP粘贴层数的影响

从图8(a)可见:与无CFRP 试件(SF0SF0)相比,外贴试件(SF0SF1、SF0SF2)的平均极限承载力分别提升了36.8%、55.6%,每一层CFRP 的提升幅度分别为36.8%、13.8%;内贴试件(SF1SF0、SF1SF1、SF1SF2)的平均极限承载力分别提升了44.5%、66.0%、84.0%,每一层CFRP 的提升幅度分别为44.5%、14.9%、10.8%。

(2)CFRP粘贴方式的影响

从图8(b)可见,粘贴1 层和2 层CFRP时,相较于外贴试件,内贴试件的极限承载力能分别再提升5.6%和6.7%。对比SF0SF1 和SF1SF0 试件可以发现:内贴CFRP 在弹塑性段因受到外钢管的环向约束和混凝土的侧向膨胀,在混凝土和钢管的界面间形成了挤压摩擦,从而充分发挥了CFRP 的约束作用,获得了更高的极限承载力提升幅度;而外贴CFRP 试件因缺乏外钢管的约束,在钢管的塑性流动阶段可能存在一定的应力损失,未能提供足够多的环向约束,对此则需通过增加CFRP 的层数来提供更多的约束作用。

以上结果表明,CFRP 粘贴层数对极限承载力有显著的提升效果,内贴和外贴两种方式均会导致极限承载力的非线性提升,且内贴方式的提升效果明显优于外贴。

2.5 能量耗散

稳定的承载能力和良好的变形能力是承载耗能元件的基本要求。为了评估CFRP 内贴和外贴对试件耗能能力的影响,定义峰值耗能Wu为单位体积试件被压缩至峰值位移时所消耗的能量,并对图6(g)平均代表N-Δ曲线下的面积进行积分,相应的计算方法见式(1),所得到的积分示意图见图9[25],耗能对比见图10。

图9 能量积分示意图Fig.9 Schematic diagram of energy integral

图10 能量耗散的变化规律Fig.10 Variation law of energy dissipation

从图9、10 可见:CFRP 能使试件具有更大的压缩行程和承载能力,在试件破坏前起到了很好的缓冲耗能效果;随着CFRP 层数的增加,耗能呈非线性提高,其中1和2层CFRP对试件耗能能力有显著的提升,但3 层CFRP 的提升效果明显减弱;在相同CFRP 层数下,内贴试件相较于外贴试件能再多消耗39.1%和42.2%的能量,其中SF1SF0 试件的耗能能力已优于SF0SF2试件。

能量耗散的变化进一步证明了内贴CFRP 在界面间形成的挤压摩擦能更有效地增强钢管对混凝土的约束,以获得更优的承载能力和变形能力,同时,内贴1 层CFRP 的增强效果已相当于外贴2 层CFRP,因此,在保证力学性能的前提下可以有效地节约材料,降低工程成本。

3 轴压承载力计算公式

文中研究的CFRP-不锈钢夹层管海水海砂混凝土柱与普通FRP钢管混凝土柱的区别在于前者所用钢材为不锈钢,且钢管内外壁粘贴CFRP,并使用海水海砂混凝土填充。图11 示出了轴向均布荷载作用下CFRP-不锈钢夹层管海水海砂混凝土柱各材料的受力机理。本节基于极限平衡法[6],推导试件轴压承载力的计算公式。

图11 CFRP-不锈钢夹层管海水海砂混凝土柱轴压应力分析Fig.11 Analysis of axial compressive stresses in seawater sea sand concrete-filled CFRP-stainless steel sandwich tube column

3.1 不锈钢管应力分析

在塑性变形下,具有应变硬化效应的不锈钢材料的强度在超过名义屈服应力σ0.2后仍会有较大的提升,若采用σ0.2作为应力计算值则会导致计算结果过于保守,故采用由连续强度法(Continuous Strength Method,CSM)计算得到的极限应力fcsm来代替σ0.2[21]。

当εcsm/ε0.2<1时,fcsm由式(2)确定:

当εcsm/ε0.2>1时,fcsm由式(3)确定:

其中,

以上各式中:εcsm/ε0.2为应变比,其中εcsm为极限应力应变;εu为极限拉应变;Esh为应变硬化弹性模量;λc为截面长细比,且

σcr为弹性临界屈服应力,α为与混凝土强度等级有关的系数[29](考虑到不锈钢管填充混凝土受压构件的σcr大于空不锈钢管,故α取1.4),νs为钢材泊松比。

假设不锈钢材料产生应变硬化效应后,仍为理想塑性材料,且不考虑钢管的径向应力,则根据Von Mises屈服条件可得

故不锈钢管的约束效应系数ξs为

式中,As、Ac分别为钢管和混凝土的横截面积。

3.2 CFRP应力分析

由于CFRP 为单向受力材料,故其受力分析仅考虑由不锈钢管混凝土膨胀而产生的拉应力,忽略轴向压应力,且CFRP 在断裂前为线弹性发展,故CFRP材料满足胡克定律:

式中,σcf(包括σcif、σcof)为CFRP 环向拉应力,εcfc为CFRP环向拉应变,Ecf为CFRP弹性模量。

故内外贴CFRP的约束效应系数ξif、ξof分别为

3.3 混凝土应力分析

由于核心混凝土在承受轴向荷载的同时还受到CFRP 和不锈钢管的侧向约束作用,处于轴向压缩和侧向均匀围压的三向应力状态,因此约束作用下的混凝土轴向抗压强度σc远大于轴心抗压强度fc,此时σc与侧向压力p之间存在线性关系:

其中侧向压力p由3部分构成——内贴CFRP侧向压力σif、钢管侧向压力σs和外贴CFRP 侧向压力σof,故式(15)又可写为

式中,k1、k3分别为内贴和外贴CFRP提供的侧压效应系数,k2为不锈钢提供的侧压效应系数。

3.4 极限承载力公式

在对不锈钢管和CFRP 的应力分析中,由于不锈钢管壁厚ts与CFRP 壁厚tcf都较薄,可忽略材料壁厚对受力的影响,因此假设σs、σif和σof沿着壁厚均匀分布,则有

式中,dc为不锈钢管内径。

混凝土、钢管和内外贴CFRP 的横截面积分别近似为Ac=πdc2/4、As=πdcts和Acif=Acof=πdctcf,故得

根据式(13)、(14)和(21)、(22),可得

不锈钢管屈服时,由式(10)可得

CFRP 不锈钢混凝土柱的极限承载力Nu由混凝土和不锈钢管共同提供:

将式(16)、(20)、(23)-(25)代入式(26),得

当达到极限承载力Nu时,即dN/dσs=0,有

将式(28)代入(27),得

k1、k2与k3的取值一般是依据大量试验总结来确定,故不锈钢管的侧压效应系数k2根据文献[30]取3.05;外贴CFRP 的侧压效应系数k3根据文献[31]所提供的公式k3=2.61-0.01fc计算,取2.303;由于内贴CFRP 在混凝土和不锈钢管的界面间形成挤压摩擦,应力损失较小,其提供的侧压约束强于外贴CFRP,故k1根据文献[32]取3.3。因此,轴压极限承载力Nu,pre的最终计算式为

3.5 轴压极限承载力公式验证

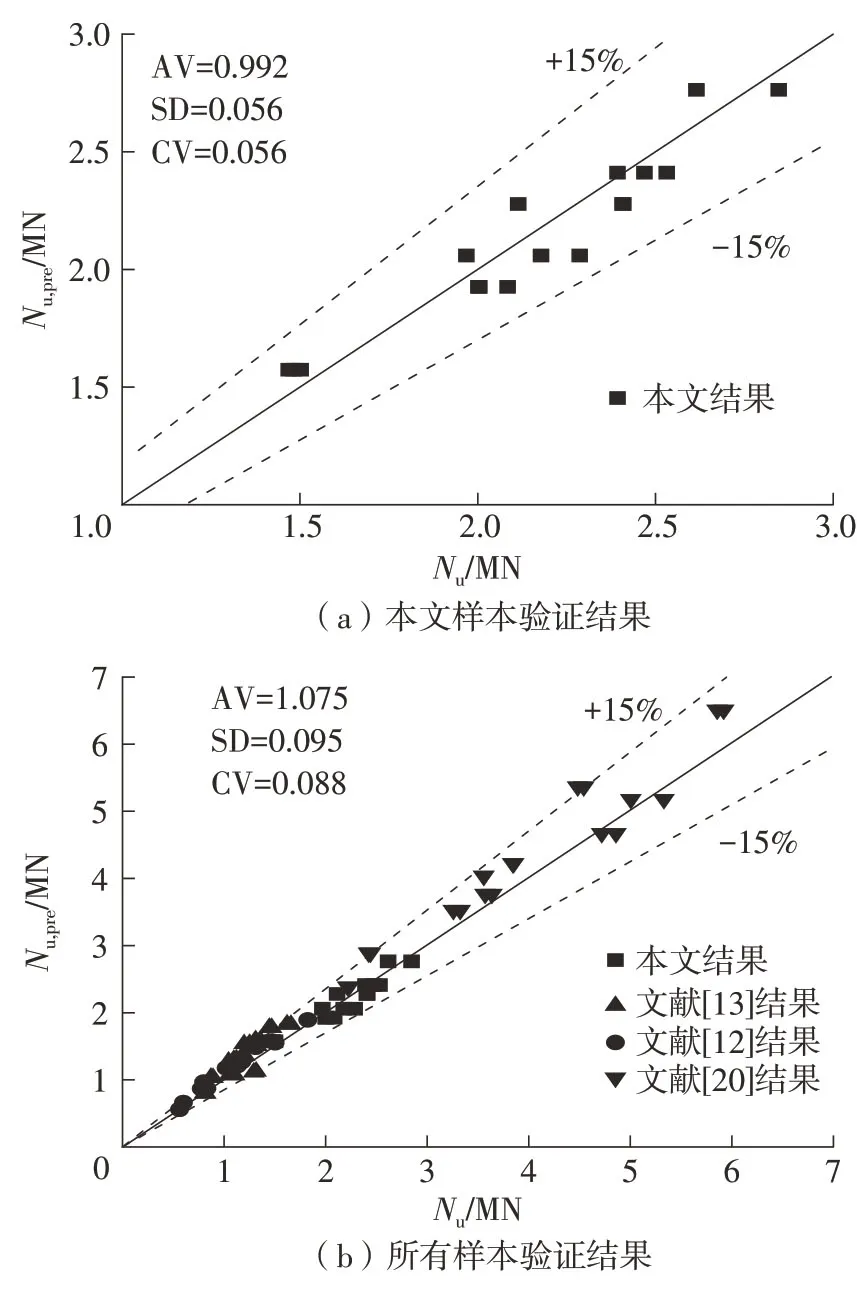

为了验证文中提出的轴压极限承载力公式的准确性及适用性,收集了包括本次试验在内的共计73个CFRP不锈钢管混凝土结构的试验样本(如表5所示),并对其进行了试验结果的预测,相应的验证结果如图12所示。

表5 CFRP钢管混凝土样本数据1)Table 5 Sample data of concrete-filled CFRP-steel tube columns

图12 极限轴压承载力公式验证结果Fig.12 Verification results of ultimate axial compressive bearing capacity formula

从图12(a)可见,由式(30)得到的文中17个样本计算结果和试验结果比值Nu,pre/Nu的平均值为0.992,标准差为0.056,变异系数为0.056;从图12(b)可见,由式(30)得到的73个样本计算结果和试验结果比值Nu,pre/Nu的平均值为1.075,标准差为0.095,变异系数为0.088。验证结果表明,文中提出的极限轴压承载力计算公式能较好地预估试验结果,具有很好的准确性和适用性。

4 结论

文中以CFRP 粘贴层数和粘贴方式为变化参数,对18个CFRP-不锈钢夹层管海水海砂混凝土短柱试件进行了轴压试验,得出以下结论:

1)试件的破坏模式受到CFRP 影响,无CFRP与内贴CFRP 试件的破坏模式均为剪切破坏,但随着外贴CFRP 层数的增加,破坏模式会向腰鼓破坏转变,同时内贴CFRP 有效隔绝了混凝土与钢管内壁的接触,对混凝土起到了更好的保护作用;

2)CFRP 不锈钢混凝土柱荷载-位移曲线的4个发展阶段与不锈钢混凝土柱相同,曲线的初始刚度和二次上升刚度与CFRP层数关联较大,而CFRP粘贴方式仅对二次上升刚度有明显影响,且在试件破坏前,不锈钢纵向受压、环向受拉均屈服,CFRP环向拉断,两者具有较好的协同工作性能;

3)试件的承载能力、变形能力和耗能能力提升效果与CFRP层数正相关,但提升幅度会逐渐下降,当CFRP 层数相同时,内贴CFRP 的力学性能提升效果更为显著,相应试件的极限承载力相较于外贴试件能再提升5.6%和6.7%,且内贴1 层CFRP 的耗能能力与外贴2层CFRP相当,因此在CFRP的粘贴方式上可优先选择内贴。

文中还基于极限平衡法,考虑不锈钢的应变硬化效应,推导出了CFRP-不锈钢夹层管海水海砂混凝土柱试件的极限轴压承载力计算公式,并收集73个试验样本对公式进行了验证,计算结果与试验结果较为吻合,说明所提出的公式具有很好的准确性和适用性。