连续钢梁SFRC 组合桥面板的优化设计

徐晨 许琴东 孙旭霞 吴用贤 张玉彬 徐艺

(1.同济大学 土木工程学院,上海 200092;2.同济大学建筑设计研究院(集团)有限公司,上海 200092;3.兴泰建设集团有限公司,内蒙古 呼和浩特 010000)

钢纤维混凝土(SFRC)在基材中加入钢纤维,可有效抑制混凝土内部微裂缝发展,将其与钢桥面板连接形成SFRC 组合桥面板可有效改善钢桥面板受力性能[1-2],提高主梁抗弯刚度并降低钢结构应力水平,同时还可改善组合桥面板负弯矩区易开裂问题。因此,合理利用SFRC 组合桥面板力学特性是提高桥梁结构受力与经济性的可行手段。

钢纤维混凝土按抗压强度可分为普通、高强度及超高强度3个等级,其强度差异显著影响材料力学性能与制备成本。针对钢-钢纤维混凝土组合桥面板,已有大量学者研究了不同构造对其受力性能的影响特点。曾明根等[3]开展了C60 和SFRC 组合桥面板负弯对比试验,发现SFRC 组合桥面板开裂荷载显著提高,且在极限荷载下仍具有较好延性。Ye 等[4]通过参数分析发现SFRC 层厚与抗弯强度是影响组合桥面板疲劳寿命的关键因素。李文光等[5-7]开展了大量试验研究了超高性能混凝土层厚度、配筋率对桥面板开裂特性的影响规律。了解不同构造对组合桥面板力学性能的影响特点是优化桥面系及主梁结构的基础。

对于市政组合桥面板连续钢梁桥,经济性是结构设计的重要指标。部分学者开展了相关优化设计研究。张清华等[8]基于反向传播(BP)神经网络确定了波形顶板-UHPC组合桥面板中主要参数及其合理取值范围。孙瑜等[9]开展波形顶板-UHPC组合桥面板多参数优化研究,使得结构自重降低35%、用钢量减少7%。然而,现有研究多关注组合桥面板自身受力特性,其对钢主梁受力影响了解不足,导致实际设计中难以考虑混凝土层受力贡献,这不仅对结构经济性不利,还可能使其受力性能评估不准确。此外,在市政桥梁中使用UHPC材料成本较高,普通及高强SFRC具有更好的工程适用性。因此,探究考虑SFRC组合桥面板受力贡献的连续钢梁优化设计方法对提高结构经济性与受力合理性具有重大意义。

基于此,本研究结合已有SFRC 组合板偏拉试验与有限元模拟,考察SFRC 受拉开裂特性,验证有限元分析方法的可靠性。依据现有中大跨径连续钢梁构造特点建立组合桥面板钢梁负弯矩区节段模型进行参数分析,探究了SFRC板厚、钢顶板厚度、配筋率对主梁受力性能影响的特点。在此基础上以结构自重与和材料成本为优化目标,对中跨50 m和80 m连续钢梁进行优化设计,并建立考虑负弯矩区SFRC 开裂的杆系模型,验证优化方案合理性。本研究的结果可为连续钢梁中SFRC 组合桥面板的优化设计提供依据。

1 SFRC组合板偏拉试验的有限元模拟

1.1 试验设计及材料力学特性

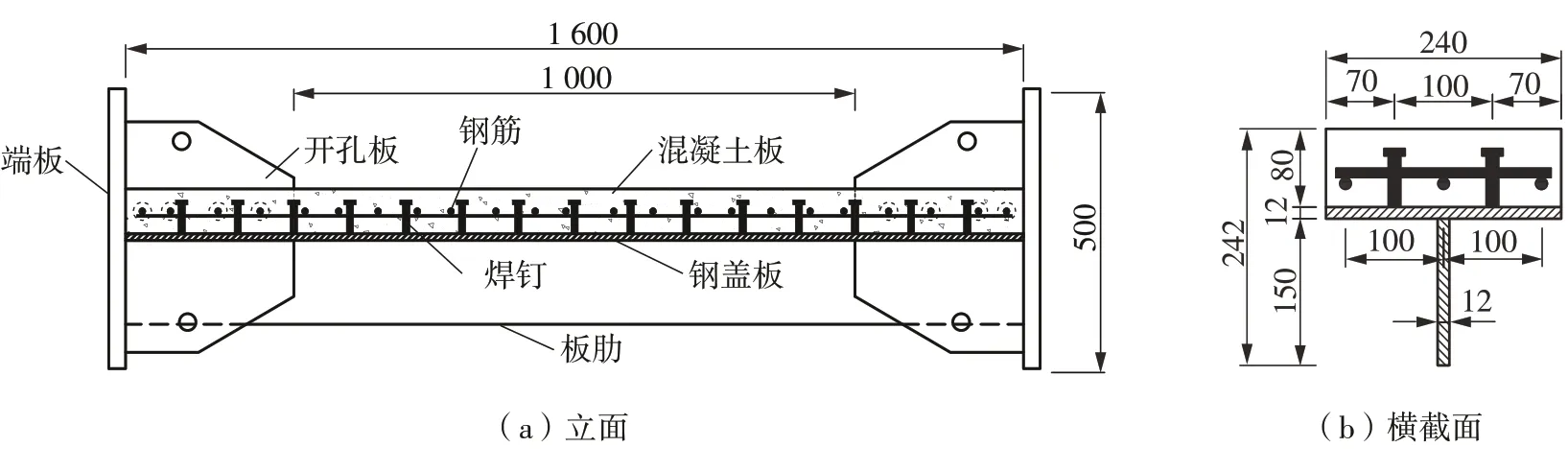

在开展大规模主梁节段模型参数分析前,对既有SFRC 组合板偏拉试验进行模拟,考察SFRC 受拉开裂特性,验证有限元分析方法可靠性。根据某组合桥面板钢箱梁构造特点,设计制作组合板试件开展偏心受拉试验。试件构造如图1所示,试件长1 600 mm,宽240 mm,截面高242 mm。SFRC 板厚80 mm,钢盖板厚12 mm,肋高150 mm,厚12 mm。试件两端板厚30 mm,用于连接地锚与分配梁。开孔板与端板和钢盖板焊接,并嵌入混凝土板中穿过钢筋,以保证组合板元全截面受力稳定。

图1 试件构造示意图(单位:mm)Fig.1 Schematic diagram of specimen(Unit:mm)

通过有限元模拟分析主梁负弯矩区桥面板与不同偏心距下组合板截面的应变分布特点,计算得到,当偏心距设为15 mm时,两者在弹性阶段截面应变分布特征基本一致。因此,设置端板中心相对组合板元截面形心向混凝土侧偏移15 mm,以模拟主梁中桥面板偏心受力状态。图2所示为试验加载现场,加载时试件顶、底部端板分别与分配梁和地锚连接,试件底部固接。作动器带动分配梁和试件共同变形,对试件均匀加载。加载时以100 kN一级增量单调加载,每级荷载持荷3~5 min记录裂缝发展情况。

图2 偏拉试验现场Fig.2 Eccentric tension test site

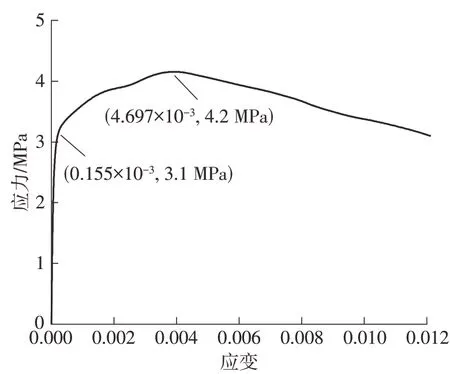

按标准试验方法[10]所测养护龄期28 d 的SFRC材性为:立方体抗压强度85.0 MPa,轴心抗压强度70.3 MPa,弹性模量38 733 MPa,抗折强度16.0 MPa,抗拉强度4.2 MPa。图3 示出了材性试验所得SFRC轴拉应力-应变曲线。按标准试验方法[11]测得钢板屈服强度和极限强度分别为328 MPa 和485 MPa,钢筋该值分别为528 MPa 和667 MPa,焊钉极限强度为520 MPa。

图3 SFRC轴拉应力-应变曲线Fig.3 Axial tensile stress-strain curve of SFRC

1.2 有限元模型的建立

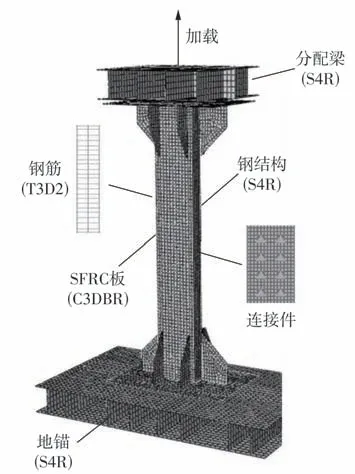

采用Abaqus建立组合板有限元模型,图4所示为模型示意图。在组合界面、端板与工装接触面均设置“面-面接触”,切向摩擦系数取0.3,法向设为“硬接触”。模型采用位移加载,在分配梁顶面形心设置刚臂并与分配梁顶面耦合,在刚臂顶点施加轴向位移荷载。地锚底面设置固端约束。

图4 有限元模型示意图Fig.4 Schematic diagram of finite element model

材料本构结合材性试验及相关文献[12]设置。模型中引入混凝土塑性损伤本构,包括应力-非弹性应变关系与非弹性应变-损伤因子关系。非弹性应变和损伤因子分别根据式(1)、(2)[13-14]计算。钢板与钢筋本构均采用三折线模型,泊松比为0.3。模型中连接件抗剪性能根据文献[15]中推出的试验结果设置,弹性刚度为350 kN/mm,抗剪承载力为76 kN。

式中,εin为非弹性应变,ε为混凝土应变,σ为混凝土应力,E为混凝土弹性模量,J为损伤因子。

1.3 试验与有限元结果分析

图5 示出了不同荷载等级下SFRC 裂缝分布和最终破坏形态。由图可见,试件在每级荷载下均有新裂缝产生,受钢纤维约束影响,裂缝宽度较小,分布较密。最终破坏时SFRC 板出现多条主裂缝和较多微裂缝,观测到裂缝14条,最大裂缝宽度达1.29 mm,裂缝平均间距约为50 mm。

图5 试件裂缝发展及破坏形态(单位:mm)Fig.5 Crack development and failure mode of specimen(Unit:mm)

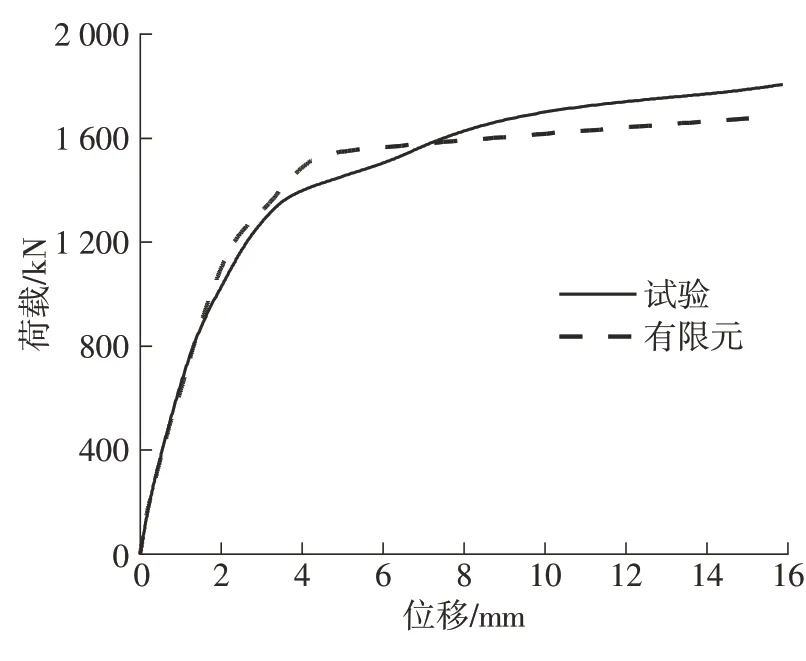

图6 示出了偏拉试验与数值模拟所得荷载-位移曲线。轴向位移为试件顶、底部端板位移相对值。由图可见,试验与有限元所得试件变形特征基本一致,均经历弹性阶段、塑性阶段和破坏阶段。两者极限承载力分别为1 807 kN 和1 679 kN,对应位移分别为15.7 mm 和15.3 mm,即有限元模型可较好地模拟试验轴向变形和极限状态。

图6 荷载-位移曲线对比Fig.6 Comparison of load-displacement curves

图7示出了试验裂缝分布与有限元模型受拉损伤分布。可见,模型中SFRC 受拉损伤区与试验中裂缝数量发展情况相似,损伤区和裂缝位置也基本一致。综合以上结果可知文中有限元分析方法可靠。由于受拉损伤因子和裂缝宽度均与SFRC 应变存在直接对应关系,因此根据模型荷载-受拉损伤与试验荷载-最大裂缝宽度关系,得到当荷载分别为500 kN 和900 kN时,试验中SFRC 裂缝宽度分别为0.10 mm和0.20 mm,模型中SFRC受拉损伤因子分别为0.37 和0.62。试验中裂缝宽度与模型中受拉损伤因子的对应关系将为后续总结SFRC 组合桥面板钢梁裂后抗弯刚度变化特征进行的参数分析提供依据。

图7 SFRC有限元模型中受拉损伤与试验中裂缝分布对比Fig.7 Comparison between SFRC tensile damage in finite element model and cracks in test

2 SFRC 组合桥面板钢箱梁参数化分析

2.1 主梁节段模型的建立

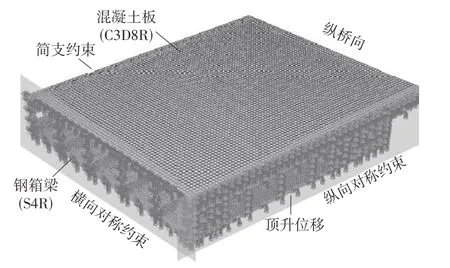

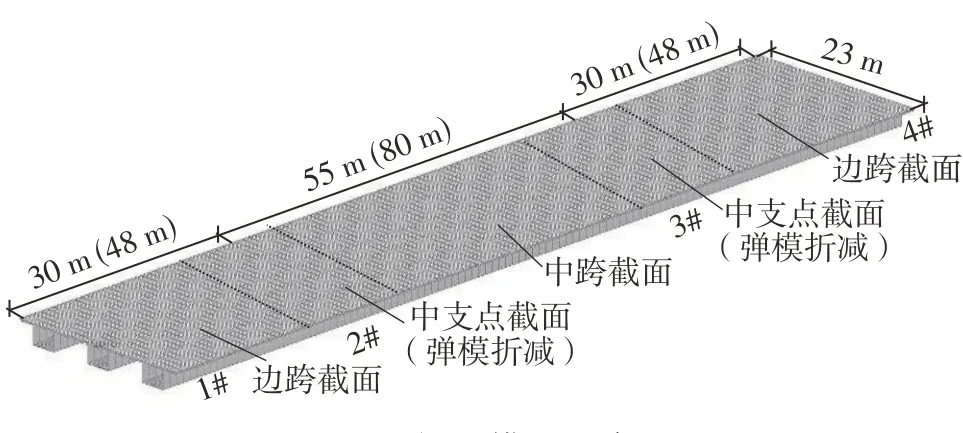

依据现有中大跨径连续钢梁设计参数,采用SFRC 代替原设计中C50 混凝土铺装,通过Abaqus建立SFRC 组合桥面板钢梁有限元模型。为减小计算成本,通过杆系模型确定其在恒载作用下负弯矩区长度,利用结构对称性建立1/4 负弯矩区节段模型。图8 示出了连续钢梁构造示意图,其中H表示主梁高度。图9示出了负弯矩区节段模型。

图8 连续钢箱梁构造示意图(单位:m)Fig.8 Schematic diagrams of continuous steel box girder(Unit:m)

图9 负弯矩区节段有限元模型Fig.9 Finite element model of girder segment in negative moment region

表1 示出了参数分析模型汇总,其中A、B 类模型分别代表中跨50 m、80 m的跨径节段模型,模型长度分别为9.0 m 和14.5 m,高度分别为1.6 m和2.6 m、钢底板厚分别为20.0 mm和28.0 mm。改变钢顶板厚度时,保持钢梁梁高不变。为提高参数分析结果适用性,模型中钢材弹性模量设为210 GPa,其余材料设置与组合板模型一致。分别在纵、横向对称面设置对称约束,在简支端混凝土板上设置简支约束,在中支点钢底板施加顶升位移引入负弯矩,模拟恒载作用下的负弯矩区受力。

表1 节段FE模型参数1)Table 1 FE model parameters of girder segment

2.2 SFRC板厚影响

2.2.1 荷载-位移曲线

图10示出了不同SFRC板厚主梁节段模型的荷载-位移曲线。可见,考虑SFRC 板参与钢梁受力后,荷载-位移曲线斜率明显增大,极限承载力增幅较小,极限状态由钢梁底板屈服控制。

图10 不同SFRC板厚有限元模型荷载-位移曲线Fig.10 Load-displacement curves of finite element models with different SFRC slab thicknesses

定义主梁节段抗弯刚度为荷载-位移曲线上点与原点的割线斜率。根据组合板偏拉试验及模拟所得受拉损伤因子-裂缝宽度关系,模型中SFRC受拉损伤因子分别为0.37 和0.62时,分别对应裂缝宽度0.10 mm 和0.20 mm。表2 示出了各主梁节段模型在弹性状态、裂缝宽度达0.10 mm 和0.20 mm 时的主梁抗弯刚度。弹性状态为混凝土无损伤阶段的最大荷载时刻。

表2 不同SFRC板厚有限元模型的主梁抗弯刚度1)Table 2 Bending stiffness of finite element models with different SFRC slab thicknesses

由表2 可见,考虑80~120 mm 厚的SFRC 板参与钢梁受力后,主梁弹性抗弯刚度平均增长20%。SFRC 板对主梁的弹性抗弯刚度贡献较大。图11 示出了SFRC 裂缝宽度达0.10 mm 和0.20 mm 时主梁抗弯刚度相对弹性状态时的折减情况。当SFRC 裂缝宽度达0.10 mm时,两组模型主梁抗弯刚度约降低11%;当SFRC 裂缝宽度达0.20 mm时,两组模型主梁抗弯刚度折减程度分别为13%~17%和18%~20%。基于此,在后续优化结果验证时,通过折减主梁抗弯刚度来考虑SFRC 板裂后受力贡献,使优化结果更合理。

图11 FE模型主梁抗弯刚度折减Fig.11 Reduction of bending stiffness of girder segment FE models

2.2.2 中支点截面钢顶、底板应力

分别提取A组和B组主梁节段模型在17 400 kN和30 700 kN 荷载(约占极限荷载50%)下中支点钢顶、底板的应力,对应原设计全桥杆系模型在基本荷载组合下的应力水平。图12 示出了A 组不同SFRC 板厚主梁节段模型钢结构应力值。可见考虑80~120 mm SFRC 板参与钢梁受力后,钢顶板应力可降低7%~12%,底板应力增加6%~8%,B组模型计算结果基本一致。表明在连续钢梁中考虑SFRC板有利于钢顶板受力,因此在钢梁中可通过增厚SFRC 板、减小钢顶板尺寸对结构进行优化,但应注意钢底板应力增加情况。

图12 A组不同SFRC板厚有限元模型的钢结构应力Fig.12 Steel flange stress of finite element models with different SFRC slab thicknesses in group A

2.3 配筋率的影响

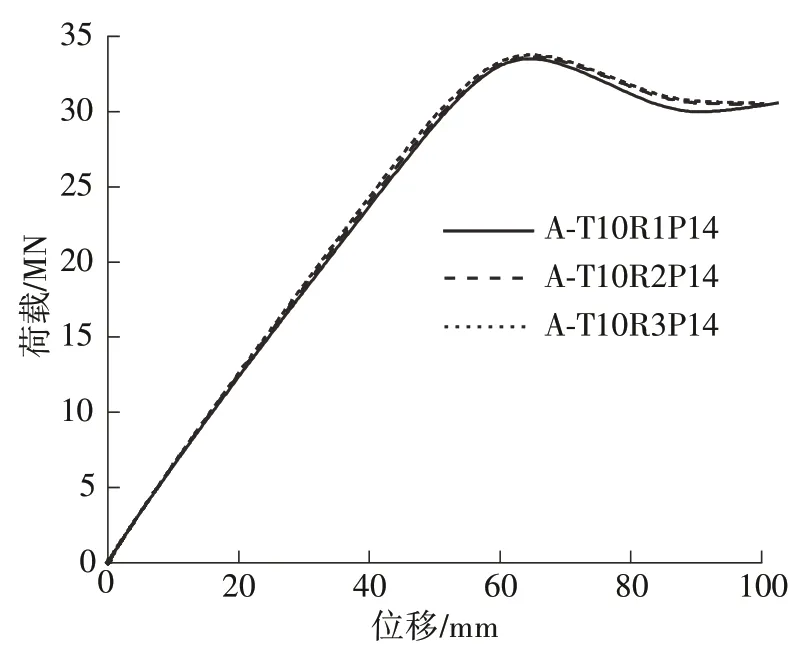

图13 示出了A 组不同配筋率主梁节段模型的荷载-位移曲线。可见,增大配筋率,模型荷载-位移曲线基本一致,极限承载力无明显提高。图14示出了A 组模型在弹性状态、裂缝宽度达0.10 mm和0.20 mm 时的抗弯刚度。可见,增大配筋率,3 种状态下模型抗弯刚度略有增加,而裂后刚度折减程度一致,表明配筋率对主梁裂后抗弯刚度折减程度无明显影响。B组模型计算结果与A组一致。

图13 A组不同配筋率有限元模型荷载-位移曲线Fig.13 Load-displacement curves of finite element models with different reinforcement ratios in group A

图14 A组不同配筋率有限元模型的主梁抗弯刚度Fig.14 Bending stiffness of finite element models with different reinforcement ratios in group A

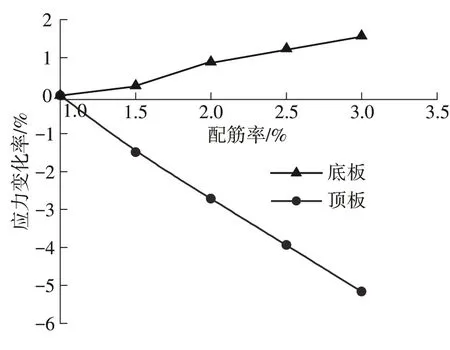

图15 示出了17 400 kN 荷载(约占极限荷载50%)下A 组模型的中支点钢顶、底板应力变化率,变化率以配筋率为1%节段模型为基准计算,B 组模型计算结果与A 组基本相同。可见配筋率增大1%,顶板应力约降低3%,底板应力无明显变化。表明优化设计时可通过增加配筋率改善中支点钢顶板应力。

图15 A组不同配筋率有限元模型的钢结构应力变化率Fig.15 Steel flange stress change rates of finite element models with different reinforcement ratios in group A

2.4 钢顶板厚度的影响

根据参数分析结果,增大钢顶板厚度,模型荷载-位移曲线无明显差异(与图13类似),模型抗弯刚度略有提高,表现为钢顶板每增厚2 mm,刚度提升约2%~3%;模型极限承载力差异较小,这是由于极限状态由中支点钢底板屈服控制。

图16 示出了不同钢顶板厚度主梁节段模型在1/2极限荷载下的钢结构应力变化率,变化率以纯钢梁模型应力为基准计算。可见钢顶板每增厚2 mm,顶板应力约降低5%、底板应力约增加2%,顶板应力降幅较大。此外,当SFRC 板厚未达120 mm时,两种跨径钢梁最小顶板厚度需分别取12 mm 和14 mm 以维持顶板应力水平。这可为后续优化分析中顶板厚度提供边界。

图16 不同顶板厚度有限元模型的钢结构应力变化率Fig.16 Steel flange stress change rates of finite element models with different steel deck thicknesses

3 连续钢梁SFRC 组合桥面板结构的优化分析

在现有中大跨径市政连续钢梁桥的设计中,由于其负弯矩区存在混凝土开裂风险,所以仅将混凝土铺装作为安全储备而未考虑其参与主梁受力。SFRC抗裂性能良好,将混凝土层更换为SFRC并考虑其参与主梁受力,有利于提高结构经济性与受力合理性。本节依据参数分析结果,确定连续钢梁SFRC 组合桥面板优化变量及取值范围,建立优化目标函数及约束条件,对结构开展优化分析。

3.1 优化变量及约束条件

表3 示出了现有钢梁截面设计参数。根据表3和图8 钢梁构造特点,计算出各板件的体积之后,再结合钢材、钢筋及混凝土材料的单价(文中分别取1.10、0.08、0.26万元/吨),最终计算出钢梁的材料成本。由表4可见,原设计中钢顶板和顶板加劲肋分别约占材料成本的25%~30%和17%~20%,桥面板钢材用量较多,材料成本较高,这与原设计中未考虑混凝土层参与结构受力有关。

表3 钢梁截面设计参数1)Table 3 Design parameters of steel girder cross-sections

表4 连续钢梁材料成本Table 4 Material cost of continuous steel girder

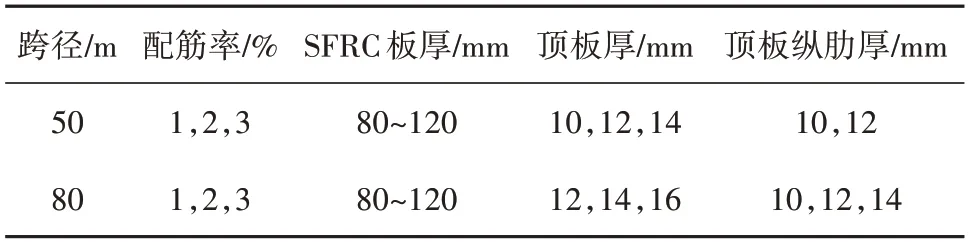

由参数分析结果可知,在连续钢梁上考虑SFRC 板可显著提高主梁弹性抗弯刚度并降低钢顶板应力。此外,增大配筋率与钢顶板尺寸均能有效改善顶板应力,且对底板应力影响较小。由于SFRC抗裂性能良好,用SFRC代替普通混凝土并合理考虑其受力贡献可改善结构受力并减少桥面板用钢量。因此,设定SFRC 板厚、钢顶板厚度、顶板加劲肋及配筋率为优化变量,对其进行优化组合,从而提高结构经济性和受力合理性。根据参数分析结果,表5示出了结构优化变量及相应取值范围。

表5 结构优化变量及取值范围Table 5 Structural optimization variables and corresponding value range

由于交通量和重载交通比例是决定钢结构桥梁疲劳寿命的关键外在因素,而对于市政钢结构桥梁,重载交通比例远低于公路钢结构桥梁,疲劳问题并不突出,其关键截面钢结构应力水平与结构变形是设计关注重点。由于原设计中因负弯矩区混凝土存在开裂风险且未考虑其参与结构受力,中支点截面钢结构应力应作为优化设计控制条件。因此以原设计在基本荷载组合下的中支点钢结构应力为约束条件。此外,设定主梁弹性抗弯刚度作为约束条件以保证结构整体刚度。综上,约束条件如式(3)、(4)所示。优化后主梁弹性抗弯刚度未降低;优化后中支点钢结构应力变幅不超过5%。

式中,Ko与Ks分别为优化设计与原设计主梁弹性抗弯刚度,σo与σs分别为优化设计与原设计中支点截面钢结构应力。

3.2 优化目标函数

对于中大跨径市政钢梁桥,每平方米用钢量及造价是影响结构经济性的重要指标。此外,上部结构自重与下部结构成本密切相关,若通过增加SFRC来降低用钢量,可能导致上部结构自重过大、下部结构成本增加,从而导致结构整体材料成本增加。已有研究[16]得出上部结构自重每增加1吨,下部结构成本约增加0.33~0.34万元。因此,以每平方米材料成本及上部结构自重为优化目标,引入上部结构自重与下部结构成本间比例系数,建立其与结构设计参数的优化目标函数如式(5)所示。

式中:T(xi)为每平方米材料总成本;xi为结构设计参数;W(xi)为上部结构自重,根据参数xi和材料密度计算;Q(xi)为上部结构材料成本,根据自重W(xi)与材料单价计算;Ci为设计参数取值范围;k为上部结构自重与下部结构成本比例系数,取0.34。

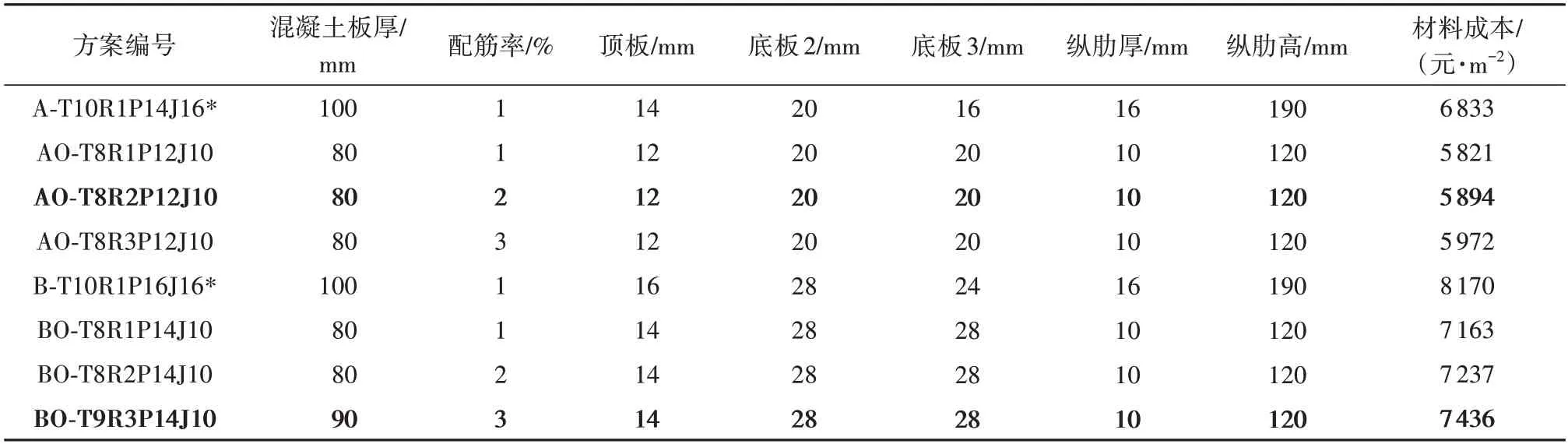

3.3 变量优化结果与讨论

根据优化变量及其取值范围,表6示出了部分变量组合,其中底板厚度在原设计上适当增加。通过优化目标函数计算材料总成本并由低到高排列。采用Abaqus建立表中板壳实体主梁节段模型计算主梁弹性抗弯刚度与中支点钢结构应力。经计算,变量组合AO-T8R2P12J10(中跨50 m)与DO-T9R3P14J10(中跨80 m)满足约束条件。

表6 部分优化变量组合汇总1)Table 6 Summary of partial optimization variable combinations

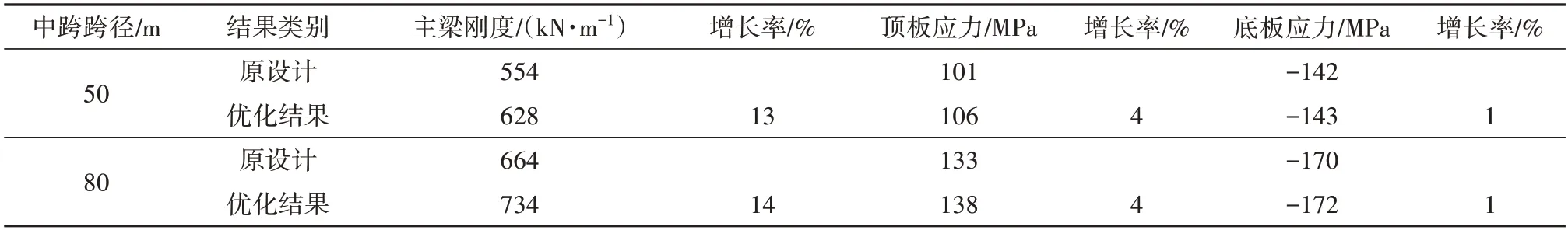

表7示出了原设计与优化方案的主梁弹性抗弯刚度与钢结构应力。由表7可知,相比原设计,优化方案主梁弹性刚度可提高约13%,钢顶板与底板应力增幅均未超过5%。从经济性来看,优化结果材料成本分别降低14%和9%,结构经济性得以提高,因此可初步确定优化结果的合理性。

表7 原设计与优化方案的主梁弹性抗弯刚度与钢结构应力对比1)Table 7 Comparison of the elastic bending stiffness of the main beam and the stress of the steel structure between the original design and the optimization scheme

4 基于杆系模型的优化设计合理性的验证

依据变量优化结果,本研究采用Midas 建立考虑负弯矩区SFRC 开裂的杆系模型验证优化结果的合理性,对中跨50 m 和80 m SFRC 组合桥面板连续钢梁桥的优化设计提出相关建议。

4.1 杆系模型建立

图17示出了参照原设计与变量优化结果建立的全桥杆系模型。模型中SFRC弹性模量为38 733 MPa。为考虑SFRC 裂后受力贡献,根据参数分析结果,当SFRC 裂缝宽度达0.20 mm时,中跨50 m 和80 m主梁抗弯刚度的折减系数分别为0.87(板厚80 mm)和0.81(板厚90 mm),因此将图中中支点截面SFRC弹性模量分别设为17 GPa和10 GPa,使截面抗弯惯性矩分别降至原组合截面的0.87与0.81。模型边界条件按三跨连续梁设置,即约束4个支点竖向位移和横桥向位移,再选择2#中支点约束其纵桥向位移。

图17 杆系模型示意图Fig.17 Schematic diagram of beam-truss model

依据规范[17]在杆系模型中施加的荷载包括:钢梁自重、混凝土自重及二期铺装、车道荷载、收缩徐变、温度荷载、支座沉降。其中SFRC 收缩特性根据文献[18]设定,总收缩量为0.000 3,徐变特性根据时间-徐变系数曲线设定。设置施工阶段包括:架设钢梁(钢梁自重)、混凝土湿重(混凝土自重)、钢混组合、二期铺装、收缩徐变。以此比较原设计与优化方案的中支点截面与跨中截面应力。

4.2 结果验证

表8示出了原设计与中跨50 m和80 m优化方案在基本荷载组合下的钢结构应力值。由表可知,优化方案顶板应力显著降低,降幅可达10%~24%,仅有中支点钢底板应力略有增加,这是由于在钢梁上考虑SFRC 板受力后,截面中性轴升高,导致钢底板应力较原设计底板应力略有增大。

表8 原设计与优化方案在基本组合作用下的钢结构应力对比1)Table 8 Comparison of the stress of the steel structure between the original design and the optimization scheme under the basic combination effect

按照式(6)-(8)[18-20]计算得到中跨50 m和80 m优化方案中支点SFRC 裂缝宽度值分别为0.11 mm 和0.14 mm,均未超过0.20 mm,表明上述SFRC 弹性模量折减为偏安全取值。此外,计算得到收缩徐变作用下两种优化方案SFRC 拉应力分别为4.96 MPa和5.36 MPa,频域荷载组合下该值分别为6.09 MPa和7.22 MPa,成桥后频域荷载组合下SFRC 受力更为不利,施工过程中SFRC可能会产生少量微裂缝。

式中:Hcr为裂缝宽度;m1为钢筋表面形状系数;m2为长期效应影响系数;m3为与构件受力性质有关系数;σss为钢筋应力;Es为钢筋弹性模量;c为受拉钢筋保护层厚度;d为纵向受力钢筋直径;ρte为有效配筋率;Ms为频域组合下组合梁截面弯矩;Icr为开裂截面惯性矩;ys为钢筋截面形心到钢筋与钢梁组合截面形心中性轴距离;Hfmax为钢纤维混凝土构件最大裂缝宽度;Hmax为钢筋混凝土构件最大裂缝宽度;βcw为钢纤维对钢筋钢纤维混凝土构件裂缝宽度的影响系数,取0.50;λf为钢纤维含量特征值,取0.065。

表8示出了优化方案的经济性。经过优化,中跨50 m 和80 m SFRC 组合桥面板连续钢梁用钢量可分别减少13%与6%,上部结构自重可分别减小12%与6%,每平米材料成本可分别降低14%与9%,结构经济性得以提高。

5 结论

本研究结合SFRC 组合板偏拉试验及有限元模拟得到SFRC 受拉开裂特性,建立SFRC 组合桥面板钢箱梁负弯矩区节段模型进行参数分析,探究了SFRC 板厚、钢顶板厚度、配筋率对结构受力性能影响的特点,在此基础上确定优化变量及取值范围,以主梁弹性抗弯刚度与关键截面应力水平为约束条件,以上部结构自重与成本为优化目标,对现有中跨50 m 和80 m 连续钢梁进行优化设计与验证,得到如下结论:

(1)对比SFRC组合板偏拉试验与有限元分析结果,验证了文中引入材料塑性损伤的有限元分析方法的可靠性,所建立的SFRC 裂缝宽度与受拉损伤因子关系可表征SFRC开裂状态。

(2)根据参数分析结果,80~120 mm 厚的SFRC板参与钢梁受力后,主梁弹性抗弯刚度可提升约20%;当SFRC 裂缝宽度达0.20 mm时,主梁抗弯刚度折减13%~20%,在优化过程中可通过折减主梁抗弯刚度以考虑SFRC开裂后对主梁的受力贡献。

(3)考虑SFRC板参与钢梁受力后,钢顶板应力下降约10%,底板应力增加约7%。实际设计忽略SFRC 板参与结构受力时钢底板受力偏不安全,需适当加厚底板以降低底板应力。

(4)增加钢顶板厚度和配筋率可有效降低钢顶板应力,且对底板应力影响较小。优化设计时可通过调整SFRC 板厚、配筋率与钢顶板厚度维持结构应力水平,提高结构经济性。

(5)根据参数分析与材料成本分析,设定SFRC板厚、钢顶板厚度、配筋率与顶板加劲肋尺寸为优化设计变量。经过优化,相比原设计,中跨50 m和80 m SFRC 组合桥面板连续钢箱梁用钢量分别减少13%和6%,上部结构自重分别减小12%和6%,每平米材料成本分别降低14%和9%。