网络形成体平均键能对化学强化典型盖板玻璃力学性能的影响

董俊威 张俊 陈佳佳 王辅

(1.四川虹科创新科技有限公司 绵阳 621000;2.西南科技大学 材料与化学学院 绵阳 621010)

0 引言

化学强化通常是一种采用化学方法,通过离子交换来实现玻璃具有更高强度、硬度和耐磨性的强化技术。这种强化技术的原理是在合适的高温下,用熔融盐中的半径较大的离子交换玻璃靠近表面处的半径较小的离子,在玻璃表面产生压应力,从而提高玻璃的强度和耐久性,并改善其使用寿命[1]。最典型的化学强化工艺是将玻璃放入具有一定浓度和一定温度的熔融盐(如:硝酸钾熔盐、硝酸钠熔盐或两种熔盐的混合物)中,由于离子半径(0.138 nm)>(0.102 nm)>(0.076 nm),实现熔融盐中的钾离子(K+)交换玻璃表面的钠离子(Na+)或锂离子(Li+),或者熔融盐中的钠离子(Na+)交换玻璃中的锂离子(Li+),冷却后,由于玻璃靠近表面位置的成分中半径小的离子被熔盐中半径更大的离子交换,玻璃表面产生了挤压效应,从而产生表面压应力,可达到提高玻璃机械强度的目的[2-5]。化学强化的温度通常低于玻璃的玻璃转变温度(Tg),使玻璃在强化过程中始终处于脆性力学状态,从而能更好的产生压应力,提高强化效果[6]。

采用离子交换法进行化学强化的一般步骤为[7]:①预处理。将玻璃进行清洗,去除表面油污和杂质;②选择熔融盐。根据需要的强化效果和玻璃的特性,选择合适的熔盐种类及配比;③强化。将玻璃完全浸润在熔融盐中,在一定温度和时间下,实现熔盐中的大半径离子交换玻璃靠近表面位置的小半径离子。在这个过程中,通过离子交换,可在玻璃表面形成一个压应力层,从而达到提高玻璃机械强度、耐久性和使用寿命的目的。选择的强化温度和强化时间直接影响玻璃离子交换深度(DOL)和表面压应力大小(CS)。通过离子交换法可使玻璃表面硬度和强度提高3至5倍,增强了玻璃的耐磨、抗弯曲和抗冲击性能[8,9]。化学强化玻璃可应用于智能手机、平板电视、汽车前挡风玻璃等领域[10,11]。

在相同的强化温度和强化时间下,玻璃的网络结构对DOL和CS有非常重要的影响,而化学强化玻璃的DOL和CS又直接影响其机械性能。因此,探究化学强化与玻璃组成及其网络结构的关系十分必要[12]。玻璃的网络形成体氧化物含量直接影响玻璃的结构、密度和强度等物理性质[13]。此外,玻璃中的网络形成体平均键强和结构单元类型的不同会影响离子在玻璃中的扩散速率,从而影响化学强化玻璃的DOL和CS[14,15]。例如:[SiO4]结构单元键强大,[AlO4]结构单元键强相对较小。从这一点看,当Al离子在硅酸盐玻璃中为网络形成体时,可能会影响在化学强化过程中的离子扩散速率,从而影响离子交换的速率,进而影响应力层的形成,最终导致化学强化效果不同。在设计和制备化学强化玻璃时,需要考虑玻璃的网络结构,以能获得期望的应力层深度和大小[16]。因此,从玻璃中的网络形成体平均键强和结构单元类型的角度,探究其对硅酸盐玻璃化学强化的效果,具有重要的意义。基于此,本文通过在典型盖板硅酸盐玻璃组分中调整SiO2、Al2O3和 ZrO2比例,从而改变该玻璃网络形成体平均键强和网络结构单元类型,探究其对化学强化后玻璃DOL和CS的影响规律。在此基础上,测试了化学强化玻璃的应力特性、抗弯性能和抗冲击性能,并进一步分析其影响机理。

1 实验

1.1 试样制备

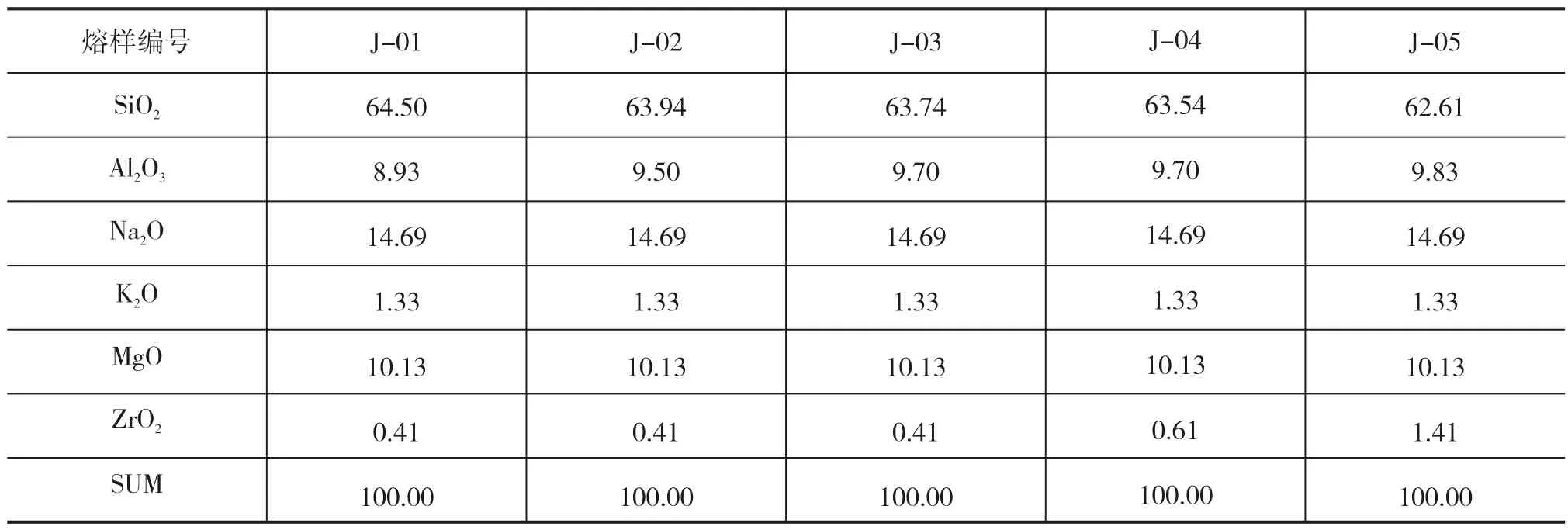

实验所用典型盖板硅酸盐玻璃的配方如表1中J-01所示,在此基础上,改变玻璃网络形成体氧化物含量(理论上,J-01组分玻璃中Al2O3为网络形成体氧化物),如表1所示,根据Al2O3和ZrO2的含量由低到高,试样编号分别为J-01、J-02、J-03、J-04和J-05。 将 分 析 纯 原 料SiO2(9 9.0%)、 N a2C O3(9 9.5%)、 A l2O3(99.5%)、K2C O3(99.5%)、MgO (99.0%)和ZrO2(99.5%),按表1中的配方称取混合均匀后,放入铂金坩埚中并置于高温熔炉里,按10 ℃/min的升温速率升温至1620 ℃保温5 h,然后将熔融均一的玻璃液浇筑成180 mm×90 mm×20 mm的玻璃锭,待玻璃锭成型后立刻转入630 ℃的退火炉中保温2 h进行退火,以消除玻璃内部应力。利用线切割机将退火后的玻璃锭切割成尺寸为145 mm×73 mm×0.7 mm的玻璃片,然后采用1500目的金刚石沙盘研磨60 min,再进行一次抛光(抛光粉为氧化铈+聚氨酯抛光)120~150 min,二次抛光(氧化铈+阻尼布)加工30 min,最终获得尺寸约为145 mm×73 mm×0.6 mm的玻璃薄片试样。将玻璃薄片试样均匀插入不锈钢样品架上,随后浸入450 ℃、100%KNO3熔融盐中保温5 h,完成化学强化。将化学强化后的玻璃薄片试样表面用5%的柠檬酸超声浸泡5 min,再用5%的氢氧化钠超声浸泡5 min,最后在超纯水中超声清洗20 min,得到表面清洁的化学强化玻璃试样。

表1 实验所用盖板玻璃的配方(摩尔分数) %

1.2 测试与表征

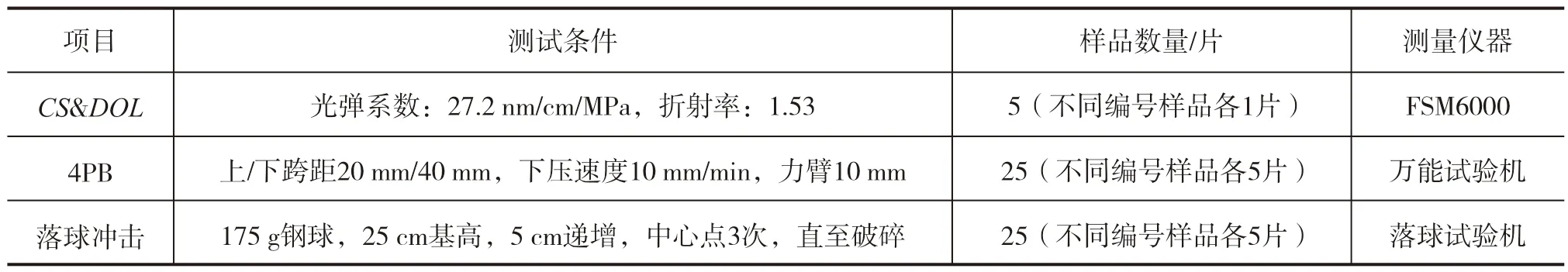

将制备得到的化学强化玻璃测试其离子交换深度(DOL)和压应力大小(CS),四点抗弯(4PB)性能以及抗冲击性能,具体测试条件如表2所示。

表2 试样的主要测试项目及测试条件

化学强化玻璃的CS和DOL采用FSM6000表面应力仪测试,测试参数设置为光弹系数:27.2 nm/cm/MPa,折射率:1.53,厚度为0.7 mm,光源波长为595 nm,测试时滴入一滴溴代萘确保其透光性,之后将玻璃放入载玻台,对焦使玻璃应力线条清晰,测试读数即可。

抗弯测试使用万能试验机进行测试,将玻璃放入试验机,测试时上/下跨距为20 mm/40 mm,下压速度10 mm/min,力臂10 mm。玻璃在外加荷载作用下产生形变直至破坏,记录破坏时的最大弯矩值。试样的抗冲击性能采用落球实验在落球试验机上进行试验测试,选用175 g钢球,落球初始测试高度为25 cm,用175 g钢球自由落体撞击玻璃中心点3次,如不破碎,落球测试高度递增5 cm,重复上述实验过程,直至玻璃破碎为止。

2 结果

2.1 DOL和CS

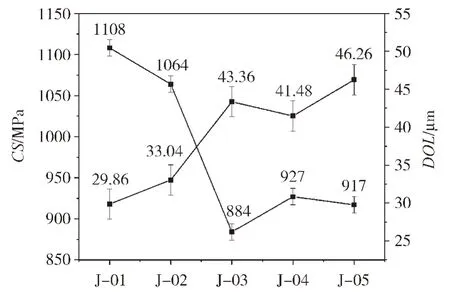

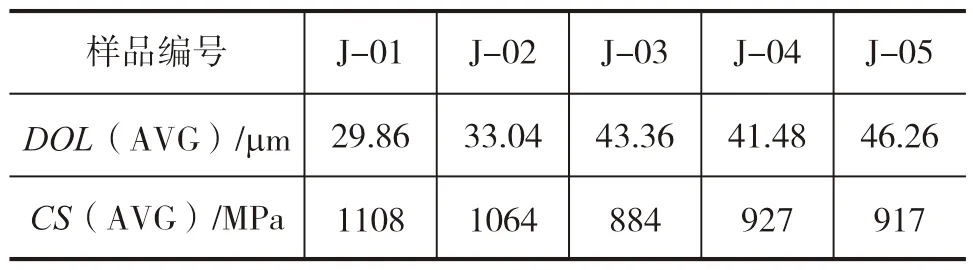

化学强化后各试样的DOL和CS如表3所示,其随着组分的变化规律见图1。

图1 化学强化后试样的DOL和CS随组分变化而变化的规律

表3 化学强化后试样的DOL和CS测试结果

在优化的化学强化工艺下,J-01试样(组成SiO2∶64.50%、 Al2O3∶ 8.93%、 Na2O∶14.69%、K2O∶1.33%、 MgO∶10.13%、 ZrO2∶0.41%) 的DOL为30 mm左右,其表面压应力CS为1108 MPa。当玻璃中的SiO2进一步被Al2O3取代,试样的DOL增加,CS下降。但Al2O3通 过取代SiO2,其摩尔百分数从8.93增加到9.50,DOL和CS分别为33.0 mm和1064 MPa。如在此组分中,再继续增加Al2O3的量(9.50增加至9.70),试样的DOL迅速增加到43mm左右,CS急剧下降到884 MPa(J-03试样)。通过增加ZrO2的含量,可以减少由于Al2O3含量增加引起的DOL增加和CS降低(J-04和J-05试样)。如J-04玻璃组分与J-03玻璃组分比较,Al2O3、 Na2O 、K2O和MgO含 量 都 相 同,将ZrO2的摩尔百分含量通过取代SiO2的方式从0.41%增加到0.61%,DOL又有所降低(至41.5mm),CS从884 MPa增加到927 MPa。到J-05玻璃组分,SiO2的摩尔含量降低到62.61%,Al2O3的量为9.83%,ZrO2的量为1.41%,尽管DOL增大至最大(46.3 mm),其CS为917 MPa,远大于J-03组分玻璃的884 MPa。总体上,该玻璃组分在化学强化后,DOL和CS呈反向相关性,即试样的CS越大,DOL越小,反之亦然。通过上述结果可知,在该组分玻璃中,增加Al2O3的取代量,其化学强化后DOL明显增加,CS下降;ZrO2适当取代SiO2可抑制由于Al2O3含量增加引起的试样的DOL明显增加和CS下降。

2.2 抗弯强度

四点弯曲法测试抗弯强度时采用式(1)计算试样的抗弯强度。

式中:M——抗弯强度,MPa;

F——最大压力,N;

L——力臂长度,mm;

B——板材宽度,mm;

H——板材厚度,mm。

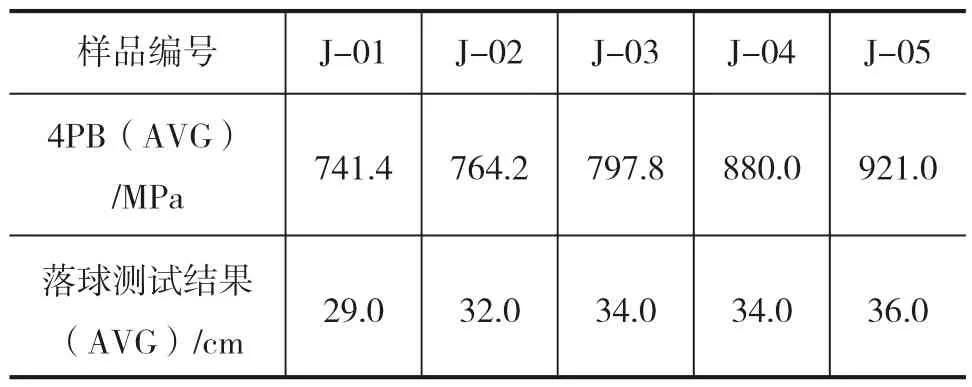

各式样的4PB法测试的抗弯强度如表4所示。

表4 试样的4PB抗弯强度和中心点落球测试结果

化学强化后各试样的4PB的箱线图如图2所示。

图2 化学强化后试样的抗弯强度随组分变化而变化的规律

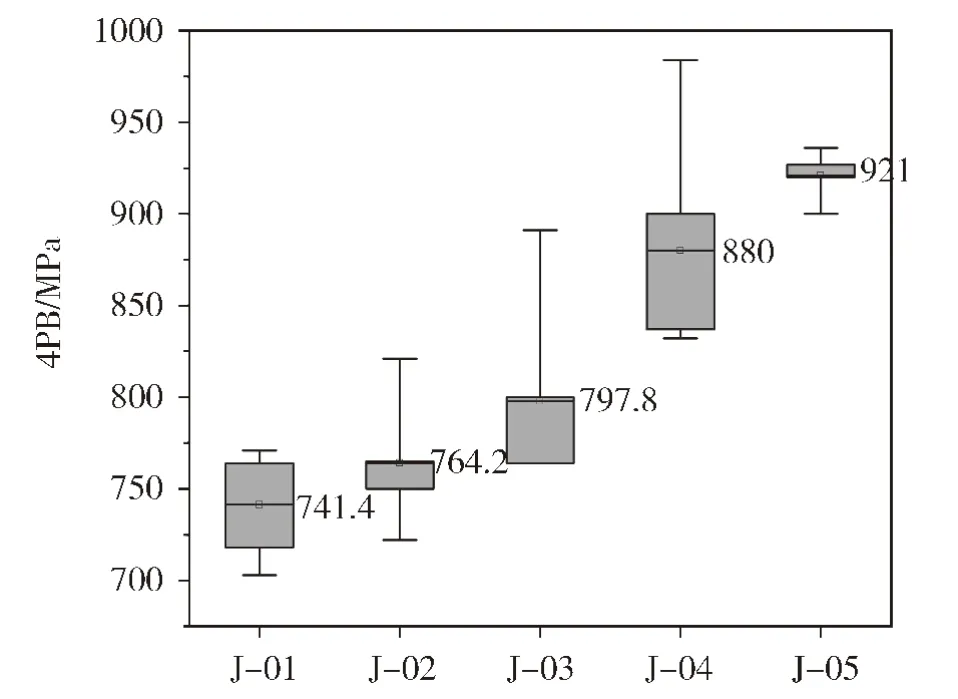

从图2可知,J-01组分玻璃,其抗弯强度为741 MPa左右。从J-01到J-05试样,试样的抗弯强度平均值呈现逐渐增大的趋势,从741.4 MPa逐渐增加到921.0 MPa。一般来说,试样受弯时,试样的下表面受拉应力,上表面受压应力。化学强化玻璃上下表面均存在压应力,在抗弯测试时,下表面的压应力可以抵消弯矩产生的拉应力,而上表面的弯矩产生的压应力会与玻璃上表面的压应力叠加从而产生更大的压应力,其具体受力示意图如图3所示。

图3 抗弯强度测试时玻璃试样受力示意图

图3中“+”表示拉应力,“-”表示压应力。因此,化学强化玻璃依靠玻璃材料本身的特征属性即可抵抗上表面产生的叠加压应力且不发生结构破坏,而化学强化玻璃下表面的压应力会与弯矩产生的拉应力抵消。基于此,化学强化玻璃的抗弯强度会大于普通玻璃[17]。然而,结合试样的CS测试结果分析发现,在研究的组分玻璃中,化学强化后,CS与抗弯强度并不成正比例关系,这可能与玻璃结构中网络形成体平均键强和网络结构单元类型有关,这将在讨论中详细分析。

2.3 抗冲击性能

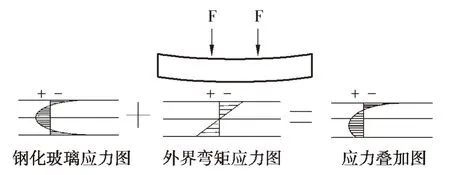

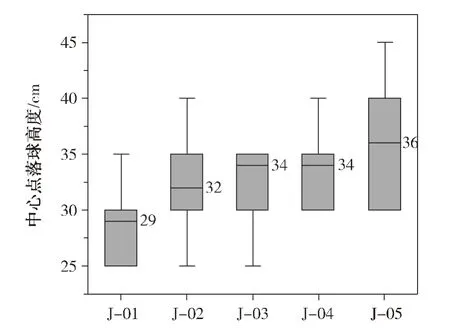

化学强化后玻璃试样的抗冲击性能采用落球测试进行表征,其测试结果见表4,落球测试结果箱线图如图4所示。

图4 各试样在落球试样的中心点落球高度

从图4可知,J-01组分玻璃的落球高度平均值为29 cm,随着玻璃组分中Al2O3的取代量增加,落球高度的平均值有所增加。比较J-03和J-04试样可知,当玻璃中Al2O3含量一样,尽管落球高度的平均值一样,但根据图4得到,J-04组分玻璃ZrO2相对高,取代了很少量的SiO2,其5次测试,最低落球高度为30 cm,最高可高至40 cm,而J-03组分玻璃最高为35 cm,且有一次在初始25 cm的落球高度就碎裂。结合J-05组分玻璃的落球实验结果,表明ZrO2取代量的提高也有利于盖板玻璃抗冲击性能的提升。

3 讨论

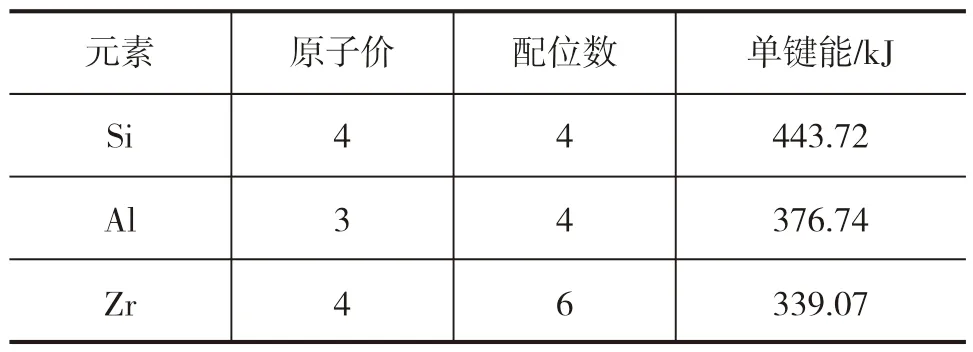

上述测试结果表明,化学强化后该玻璃的各项力学性能与其内部应力紧密相关;在相同强化工艺下,其内部应力又与玻璃的组成联系紧密。参与化学强化的碱金属阳离子(Na+和 K+)位于玻璃的网络间隙,也有部分会作为阴离子基团的电荷补偿离子(主要补偿[AlO4]-基团电荷)[18]。在化学强化后,较大的K+与较小的Na+交换后,对玻璃的网络形成体基团([SiO4]四面体、[AlO4]-四面体、[BO4]-四面体等)产生挤压效应,从而产生内部压应力以提高其各项机械性能[3,19]。从前面的DOL和CS结果分析,组分对玻璃的离子交换深度和表面层应力大小有较大的影响。在该组分玻璃中,增加Al2O3的含量,DOL明显增加,CS下降;而ZrO2极少量取代SiO2可一定程度上抑制上述组分的影响。在选择的玻璃组分中,理论上,Al2O3、SiO2和ZrO2均为网络形成体,MgO,Na2O和K2O视为网络修饰体[20]。根据表5中各网络形成体单键强度的大小,网络形成体含量的变化最终引起网络形成体平均键能强度大小的变化。基于此,为分析玻璃网络形成体平均键能强度大小与内部应力以及机械性能的关系,对各试样的网络形成体的平均键能强度和内部压应力合力进行了初步计算[20,21]。

表5 各网络形成体单键强度

根据各试样的组分,玻璃网络形成体平均键能强度(E)按式(2)计算;玻璃单面的内部压应力合力(F)根据式(3)计算[22,23]。

式中:E——平均键能强度,千卡;

a,b,c——分别表示玻璃结构中SiO2、 Al2O3及ZrO2的配位数,一般情况下分别为4、4和6;

n——表示玻璃组分中氧化物摩尔数百分数。

E代表各氧化物单键强,如表5所示。

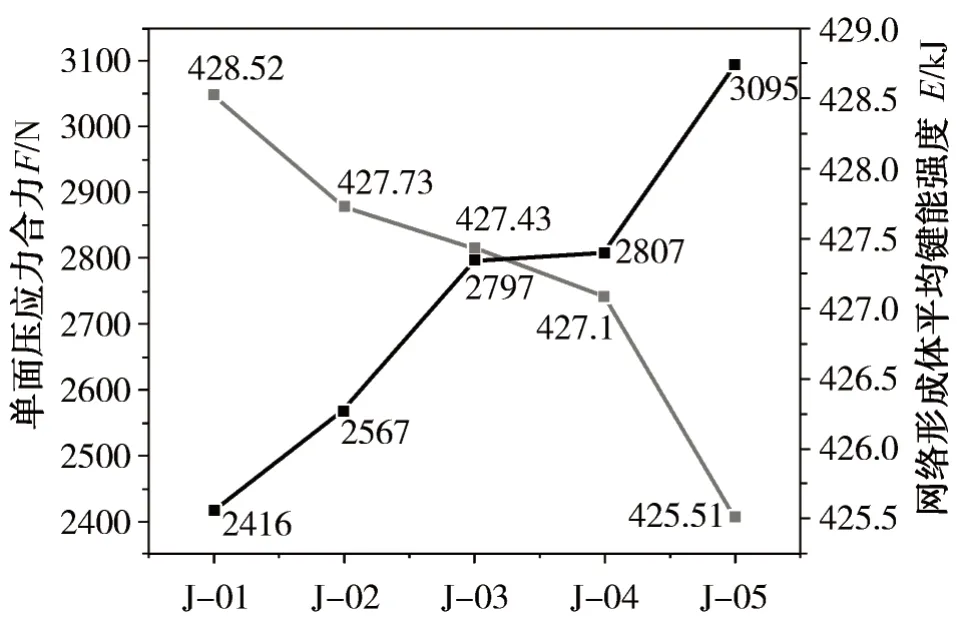

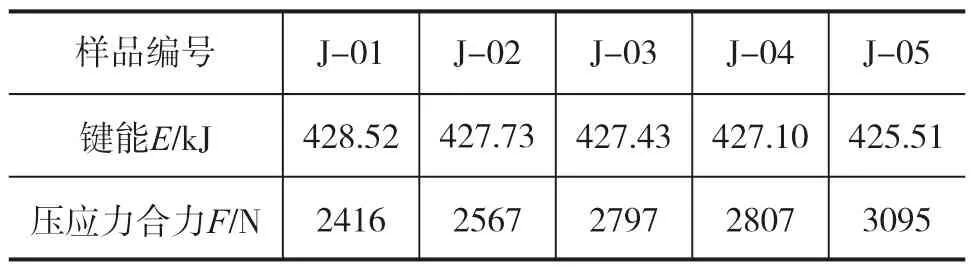

计算所得结果如表6和图5所示。

图5 网络形成体平均键能强度E和化学强化后产生的单面压应力合力F的变化趋势

表6 各试样网络形成体平均键能强度E和化学强化后产生的单面压应力合力F

综合分析表明,在研究的玻璃组分中,在相同的化学强化工艺条件下,随着E减小,对玻璃结 构 中Na+和 K+的 迁 移 阻 碍 作 用 就 越 小,Na+和K+的迁移就更容易,在化学强化过程中,DOL就更大;较大的DOL会降低由于大半径的K+引入在表面层产生的压应力,从而使得CS下降。然而,随着DOL的增加,更多的大半径K+交换了玻璃成分中半径较小的Na+,玻璃的内部产生的压应力合力F就相应的增加了。其次,玻璃中[SiO4]的体积约为27.24 cm3/mol,[AlO4]-的体积约为41 cm3/mol,且Al3+和 Si4+半 径相近,[AlO4]-基团需要正离子平衡电价。因此,在相同的离子交换量下,[AlO4]-越多,产生的压应力会越大,这也是该盖板玻璃化学强化后应力F随Al2O3取 代SiO2的量增加而增加的原因之一(图5)[14,15]。再次,Zr4+虽 然键能更小,但其配位数较大,相对Si4+,其周围聚集了更多的氧离子,对Na+和 K+的迁移有阻碍作用,因此,可以在一定程度上可抑制由于Al2O3含量增加引起的试样的DOL明显增加和CS下降。然而,也是由于ZrO2取代SiO2含量的增加,在其周围聚集更多的氧离子,引起的DOL和CS的变化(DOL降低不大,但CS增加幅度大)(图1中J-03和J-04试样),也使化学强化后玻璃的内部产生的压应力合力F增加(图5)。

结合表4的分析结果,化学强化后玻璃的抗弯性能和抗冲击性能随内部产生的压应力合力F的增加呈现逐渐增大的趋势。也就是说,在该组 分 玻璃 中,随着Al2O3和 /或ZrO2取 代SiO2的 量 的适量增加,在相同的化学强化工艺下,强化后玻璃的抗弯性能和抗冲击性能增强。通常,网络形成体平均键能强度大,玻璃的力学性能会更好,然而,本实验表明在组分接近的玻璃中,化学强化形成的内部压应力大小比网络形成体平均键能强度对化学强化玻璃的抗弯性能和抗冲击性能影响更大。

4 结论

本文在典型盖板硅酸盐玻璃组分中调整SiO2、Al2O3和 ZrO2比例来改变网络形成体的平均键强,探究其对化学强化后玻璃的应力特性、抗弯性能和抗冲击性能的影响规律,并分析其影响机理。在 典 型 盖 板 玻 璃(SiO2∶64.50、Al2O3∶8.93、Na2O∶14.69、 K2O∶1.33、 MgO∶10.13、ZrO2∶0.41)中,增加Al2O3取 代SiO2的量,其化学强化后DOL明显增加,CS下降;ZrO2适量取代SiO2可抑制由于Al2O3含量增加引起的DOL明显增加和CS下降。这与取代后玻璃网络形成体的平均键能强度减小,对玻璃结构中Na+和 K+的迁移阻碍作用就越小,Na+和 K+的迁移就更容易有关。也由于 此 原 因,随 着Al2O3和 /或ZrO2取 代SiO2的 量 的 适量增加,在相同的化学强化工艺下,化学强化后 玻璃的内部产生的压应力合力F呈现逐渐增大的趋势,其抗弯性能和抗冲击性能也增强。