超薄玻璃落球试验中防二次冲击控制方法研究

韩骏 张秀礼 刘杨 黄勇

(1.河北建材职业技术学院 秦皇岛 066004;2.河北省建筑材料绿色智造应用技术协同创新中心 秦皇岛 066004;3.朔琅秦皇岛科技有限公司 秦皇岛 066004)

0 引言

近年来,随着手机、平板等移动设备的迅速普及,超薄玻璃的需求量与日俱增。据相关资料显示,目前国内对超薄玻璃的需求量稳步增长,月均产量为八千多万重量箱,月均同比增长率在3%左右。为规范市场、保障产品质量、促进行业企业健康发展,2021年3月9日,国家市场监督管理总局联合国家标准化管理委员会发布了《超薄玻璃抗冲击强度试验方法 落球冲击法》的国家标准,标准号:GB/T 39814—2021。

国标中对超薄玻璃抗冲击强度检测方法做了详尽的规定,在规定的试验方法中,防止球体反弹后二次冲击试样是一个关键的控制环节,关系到试验的成败及成本的控制。

为了实现检测过程的规范化、标准化,推进国家标准落地、实施,支撑区域经济快速发展,本文以可编程控制器为核心,构建一套防二次冲击的控制方案。

1 抗冲击强度检测方法的标准要求

1.1 检测原理

抗冲击强度检测采用模拟超薄玻璃及相关制品在实际生产、生活中承受硬物破坏冲击的场景来进行的,使用国标中规定质量(32.0 g±0.5 g)的钢球,从不同的指定高度下落做自由落体运动,钢球的重力势能转化为动能,具备一定动能的钢球在下落终点以刚性碰撞的方式冲击玻璃试样,根据高度值的不同、玻璃试样是否破损预测玻璃材料的抗冲击强度。

1.2 试验步骤

抗冲击强度检测——落球冲击法分为两个部分:冲击高度预估和冲击强度检测。

冲击高度预估的目的是确定冲击强度检测的起始高度。通过落球机构调节钢球底部距离试样上表面的高度值,按标准中的规定从50.0 mm处开始进行预估试验。确定高度后释放钢球,钢球自由落体冲击玻璃试样,观察试样的被冲击点位是否出现损伤。

如果试样在首次冲击高度预估试验中未出现损伤,需要以50.0 mm的梯度逐步增大高度,继续进行高度预估冲击试验,直至玻璃试样出现损伤,并将出现损伤的高度值减去50.0 mm确定为正式冲击强度检测时的起始高度。

如果玻璃试样在首次50.0 mm高度的预估冲击试验中出现损伤,需要以10.0 mm的梯度逐步减小高度,并更换新的试样继续进行高度预估冲击试验,直至试样在冲击后未出现破损,并将未出现破损的高度减去10.0 mm确定为正式冲击强度检测时的起始高度。

在冲击高度预估过程中,所有的冲击点位与试样边缘的距离必须大于10.0 mm,在同一片试样的连续冲击中,任意两个冲击点位之间的距离必须大于10.0 mm。

在正式进行冲击强度检测时,从上述预估过程确定的起始高度开始,对目标试样进行定点的冲击强度检测。

将整个试样平均分成九个小的矩形,每个矩形的几何中心点即为试样的冲击点位,冲击点位应满足点位之间距离及与试样边缘的距离均必须大于10.0 mm的要求,冲击点位如图1所示。

图1 冲击点位置示意图

移动落球机构,定位至目标冲击点,精度至1.0 mm。释放钢球,观察试样是否损伤,如无损伤则以10.0 mm的梯度增大冲击高度,逐个点位的进行冲击试验。在冲击检测试验中,钢球与玻璃试样刚性碰撞后反弹,当反弹的高度大于50 mm时,应采取适当的措施遮挡试样或取回刚球,避免钢球下落再次对试样形成冲击,即防止二次冲击。

检测中不允许对试样的同一冲击点位进行重复冲击,在某一冲击高度下,试样的首个冲击点位即出现损伤或九个冲击点位均未出现损伤时,需按照标准要求进行试样更换及冲击高度的调整,并继续完成检测,确定最大冲击高度。

2 控制方案分析

2.1 整体控制

通过对试验过程的分析可以得出,试验过程是多次落球动作的重复控制,需要在控制系统中构建一个抓球、落球的基本流程,及一个定位控制的整体循环。

通过手动或自动启动基本流程,落球机构自动执行冲击点位、高度定位动作,确定后释放钢球,钢球对试样进行冲击并反弹激活防二次冲击装置,完成本次冲击检测,落球机构执行自动装球动作,并回待机位准备下一个循环。

手动模式下,每次动作都需要操作人员在控制画面上输入目标点位参数。自动模式下,操作人员只需要输入起始点位参数,后续动作过程中,控制程序能够自动计算定位参数。

手动模式系统进行一次冲击检测后恢复待机状态。自动模式下,系统会连续执行冲击检测动作,并依据执行次数及玻璃试样损伤情况判断停止连续动作,此时,系统处于待机状态。系统的控制流程图如图2所示。

图2 控制流程图

2.2 防二次冲击装置的控制

落球冲击法中防二次冲击是检测过程中关键的一步,涉及到检测的效率及成本。而标准中明确规定钢球冲击回弹高度值超过50 mm时应及时接住取回,避免其回落造成对试样的二次冲击。根据自由落体运动的公式计算,钢球在50 mm处落下的时间约为100 ms,考虑到相关设备机械尺寸、安装位置及动作时间,防二次冲击装置的有效控制时间甚至不足100 ms,是整个控制系统的设计难点。

防二次冲击装置的详细控制过程为:落球机构正确定位释放钢球后,程序中钢球位置检测传感器激活,当钢球下落经过位置传感器时,程序进入回弹捕捉状态,当回弹的钢球再次激活位置传感器时,连锁防二次冲击装置动作,防止钢球回落对试样造成二次冲击。

在整个控制过程中,当钢球从较高位置(标准中规定的最高位置为2 m)下落时,触发位置检测传感器的持续时间较短,最短约为15 ms。

50 mm高度回弹下落时间100 ms,钢球高速下落检测持续时间15 ms,这两个时间对控制程序的设计提出了严格要求。

PLC控制系统的典型扫描周期为100 ms,整个扫描周期可以简化为三个阶段:输入扫描、程序执行及输出刷新阶段。在输入扫描阶段系统逐一读取已配置的输入信号并存入输入映像寄存器,然后进入后续的阶段,在此期间系统不再读取输入信号。PLC的工作机制,要求输入信号的持续时间必须大于扫描周期的运行时间,否则将会出现丢失信号的现象。钢球下落检测持续的时间15 ms明显小于PLC的典型扫描周期,采用常规的编程方法将无法正常采集钢球下落状态,造成系统无法正常运行。

同样,根据PLC的工作机制假设,在系统刚刚进入程序执行阶段时,钢球反弹激活位置检测传感器,请求关闭防二次冲击装置。但系统此时不响应输入信号的变化,需要等待当前扫描周期完成后,下一扫描周期的输入扫描阶段,才会统一读取输入信号的状态,然后展开程序执行及输出刷新动作。即在上述巧合的情况下,PLC系统对某一输入信号引起的输出变化的整个响应时间将会接近两个扫描周期,以典型值为参考即接近200 ms,这一时间将无法满足防二次冲击装置在回弹高度50 mm,下落时间为100 ms时的有效控制要求,会偶发防二次冲击失败的情况。

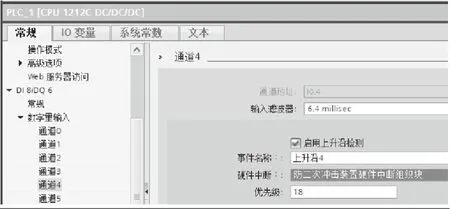

综合上述两点关于时间的控制要求,控制程序设计时采用调用硬件中断组织块的方式,对钢球位置检测和防二次冲击装置动作进行了控制。

组织块是PLC系统内部集成的特殊功能块,是用户与系统的功能接口,通过组织块用户可以实现对系统功能的调用。同时,组织块也是用户程序正常运行的基础。

硬件中断组织块是专门为了响应硬件事件的,当某一定义的硬件事件发生时,硬件中断组织块将中断正常的循环扫描周期来响应硬件事件信号。项目中将钢球位置检测传感器返回信号I0.4作为OB40硬件中断组织块的触发信号。如图3所示。

图3 设置硬件中断组织块的激活信号

当钢球激活位置传感器的瞬间,OB40激活停止正常的循环扫描周期,并立即执行OB40块内的程序。这样就避开了循环扫描的周期时间,能够第一时间获取钢球位置激活信号并及时控制防二次冲击装置动作。

在OB40组织块的控制程序中,可以将控制防二次冲击装置动作的输出地址写成立即访问模式,如图4所示,这样可以进一步提高系统的时效性。

图4 设置硬件中断组织块的激活信号

立即访问模式下,输出信号不再等待整个程序执行完成后统一刷新输出,而是在程序执行中,该输出信号的动作条件满足时,立即写入CPU模块、端子板或输入/输出模块上的物理输出点位,驱动设备动作。

3 结语

通过对九点落球法冲击强度检测过程的研究,设计了以可编程控制器为核心的整体控制方案。

设计过程中还原了钢球下落的过程,详细分析了落球控制过程中的难点、关键点,并结合可编程控制器的运行机制,通过调用硬件中断组织块的方法完成了防二次冲击装置的控制设计,形成了可行的控制方案。

在实现检测设备的自动化功能后,项目团队将结合本地玻璃生产、检测企业做实际应用转化。并跟踪收集试验数据,用于优化控制功能,以进一步提高设备实用性、可靠性。在积累一定量的数据后,结合生产工艺参数、操作动作内容及设备运行状况等方面对数据进行综合分析,构建检测设备的智能化功能。