热膨胀法测定玻璃热性能的应用评估

柏晓强 曹国荣 邢文忠 章林 洪秀成 赵刚

(巨石集团有限公司 桐乡 314500)

0 引言

当温度连续升高时,玻璃材料在某个温度范围内会发生明显的结构变化,导致热膨胀系数a、折射率n、电阻率r等性质发生突变,这个突变的温度点就是玻璃的转变温度Tg[1]。玻璃的转变温度反应的是玻璃耐热稳定性,转变温度越高,耐热性能越好。基于此,本文用热膨胀法来测定玻璃的热膨胀系数a与转变温度Tg,此外热膨胀法也可同时测定玻璃的应变点Tst、 退火点Ta、 膨胀软化点Td[2]。

玻璃的热膨胀系数a是指在一定的温度间隔内,试样的长度变化与温度间隔及试样初始长度的比值,热膨胀系数越小,玻璃的抗热膨胀性能越好;应变点Tst与 退火点Ta表征的是玻璃退火温度的下限与上限,应变点是指在该温度下,玻璃内部质点不会松弛,在3 min内可以消除玻璃内5%的应力,退火点是指在该温度下,质点实现快速移动,可以在3 min内消除玻璃内部95%以上的应力;膨胀软化点Td,也叫弛垂温度,是玻璃出现形态变形的起始温度,行业内也有人认为这是玻璃制品退火的极限温度[1]。现有测试技术中,玻璃折射率[3]、 透光[4]、 介电常数与介电损耗[5]等性能的测试,均需对玻璃退火后再加工成指定形状。因此,Tst、Ta与Td也意义非凡。

上述热性能参数测试均有对应的黏度点与特征温度点,如表1所示。本文表1中的黏度对应并不是直接的黏度测定,而是以这一温度点表征该黏度,这是玻璃行业中的经验数据。

表1 玻璃热性能参数对应测试标准

其中GB/T 28196—2011中,用弯梁法来测量玻璃的应变点与退火点,通过测量一个有简单负载的玻璃支梁中点的粘滞挠曲速率来测定退火点,应变点由外推法确定。此外,也有用DSC法(差示扫描量热法)[6]、TMA(热机械分析,本质上与热膨胀法相同,多用于高聚物测定)、DMA(动态热机械分析,测试时对试样施加恒振幅的正弦交变应力,观察应变随温度或时间的变化规律,从而计算力学参数用来表征材料粘弹性的一种实验方法)[7]与动态折射率法等方法测试玻璃的转变温度。因此,现有公开测试技术中,热膨胀法可测试玻璃的热性能参数最多。

本文对热膨胀法测定玻璃热性能的应用进行评估,并以玻璃纤维行业中典型无碱玻璃纤维配方为例,研究升温速率对测试结果的影响。

1 试验准备

1.1 样品制备

测试前制备玻璃待测样品,制备过程包括玻璃纤维或者配合料的熔制、玻璃液的浇注、玻璃的退火以及玻璃的切割和抛光。玻璃的熔制和加工过程为:①玻璃纤维或者配合料在1560 ℃时熔制3 h,保证玻璃液的澄清;②在高温下将玻璃液浇注成长方体或者其他可用形状玻璃试块;③冷却后在650 ℃下保温90 min退火,温度过高同时保温时间过长玻璃会产生形变,温度过低同时保温时间过短玻璃退火不完全,在加工时会开裂甚至炸开;④用金刚石线切割机将退火后的玻璃切割成25(±1)mm×5(±0.5) mm×5(±0.5)mm的长方体条。

1.2 测量步骤

测试所用设备为Orton 2010STD热膨胀仪,测量步骤为:①测定待测玻璃样品的长度;②打开炉体,将样品放进热膨胀仪样品架上;③放置热电偶测试端,紧靠样品;④在滑轮上将砝码加上;⑤调整LVDT千分尺,直至左LED显示窗中显示为0.100;⑥推进炉子,样品架进炉子;⑦打开测试软件,选择实验运行;⑧设置相应的加热循环,升温速度设定为3~15 ℃/min,上限为900 ℃,PLC保护设定为0.05%,输入样品名称和样品长度;⑨按START[开始按钮],设备自动运行记录相关数据;⑩测试结束后导出数据,根据膨胀曲线用Origin图像分析软件作图读取热性能参数,热膨胀系数精确到0.1×10-6/℃,特征温度点精确到1 ℃。

1.3 配方选取

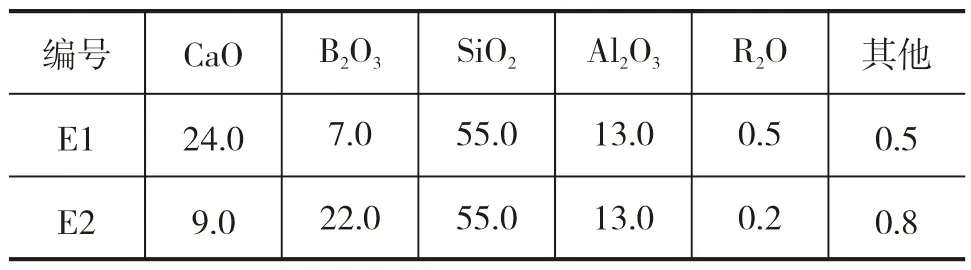

测试所用配方为玻璃纤维行业2种典型无碱玻璃配方(E玻璃,碱金属R2O≤0.6%)[8],编号为E1和E2,配方成分见表2,其中R2O=Na2O+K2O,其他成分为ZrO2、TiO2或者F2。

表2 测试所用玻璃配方

2 热膨胀重复性测试

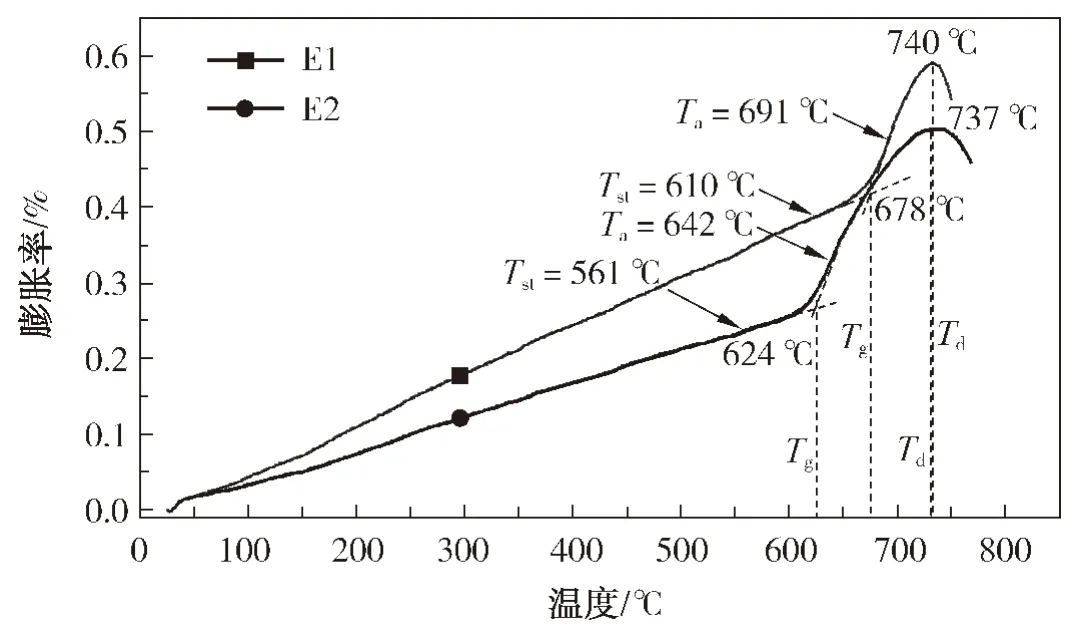

测试升温速度为3 ℃/min,E1和E2玻璃的热膨胀曲线见图1。

图1 E1和E2玻璃的膨胀热性能测试

图1中,玻璃的热膨胀可以分为三段,即第一段膨胀、第二段膨胀和第三段收缩。第一段膨胀斜率开始变化的起点温度为应变点Tst;第二段膨胀斜率开始稳定的温度为退火点Ta;第一段斜率线与第二段斜率线交点的温度为转变点Tg;第二段膨胀与第三段收缩的突变点温度为膨胀软化点Td,也有文献[9]将第二段膨胀的斜率线与第三段收缩的斜率线交点作为Td,两者差别不大,这里不展开对比;热膨胀系数a是第一段膨胀的斜率。相关参数见表3。

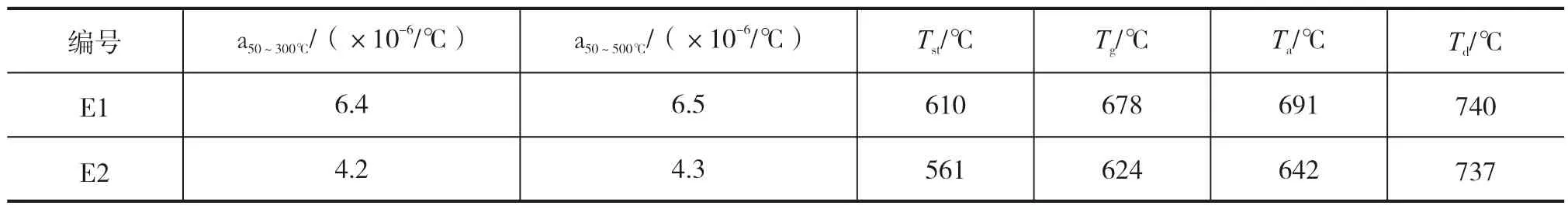

表3 E1和E2玻璃的热性能参数

由图1和表3可知:①热膨胀系数并不是恒定不变的,会随着温度段变化而变化,即使在第一膨胀段并不能保证斜率一致,因此在标注热膨胀系数时应注明温度;②E2玻璃比E1玻璃的热膨胀系数小得多,原因是E2玻璃的B2O3含量要多得多,而CaO含量要少得多;③E2玻璃相比于E1玻璃,Tst更小,说明其应变开始的更早,同时两者的膨胀软化点差异并不大,因此E2玻璃的退火加工温度范围更大,更加有利于退火加工。

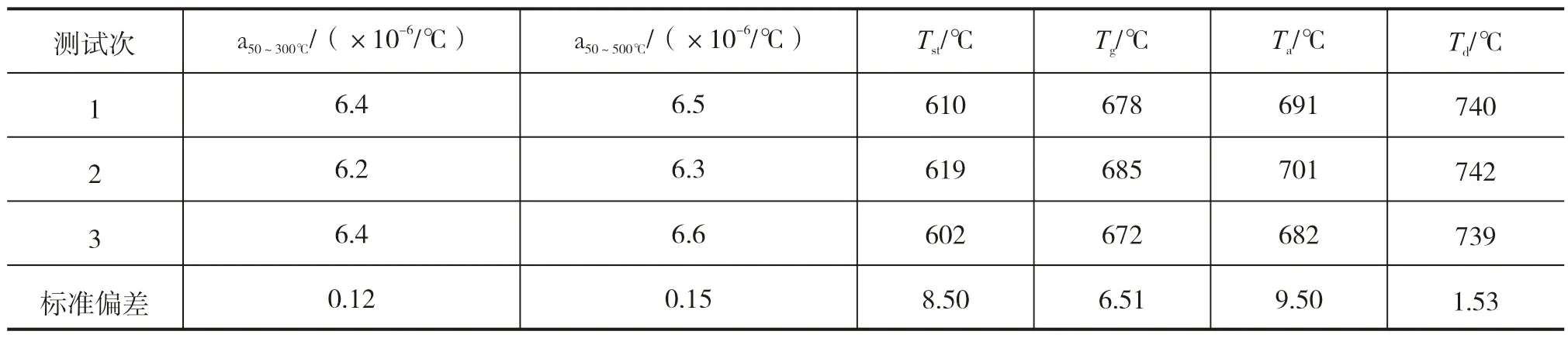

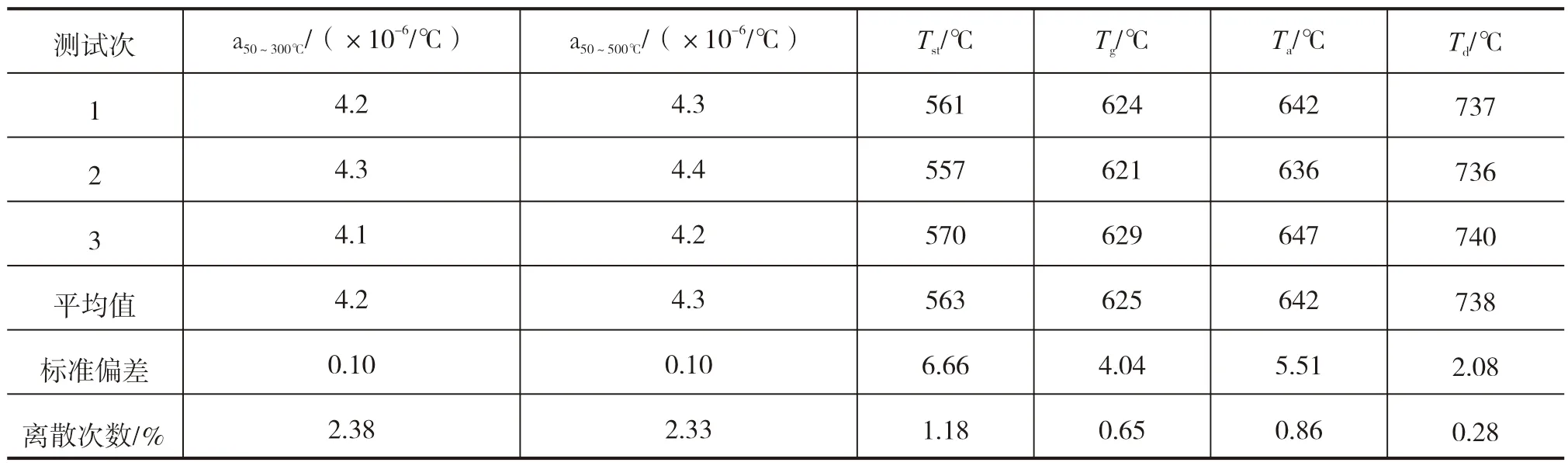

对E1和E2玻璃进行重复热膨胀测试,重复测定3次,并计算标准偏差,相关数据见表4和表5。

表4 E1玻璃的热性能参数重复测试

表5 E2玻璃的热性能参数重复测试

由表4和表5可知:①热膨胀系数a的3次重复测试标准偏差为0.10~0.15×10-6/℃,特征温度点的3次重复测试标准偏差为1~10 ℃;②2组测试中应变点Tst与 退火点Ta的重复性标准偏差略大于转变点Tg与 膨胀软化点Td, 原因可能是Tst与Ta斜率线难找,增加了其测试的不确定度,而温度Tg与Td相对好找。

3 升温速率对热膨胀测试的影响

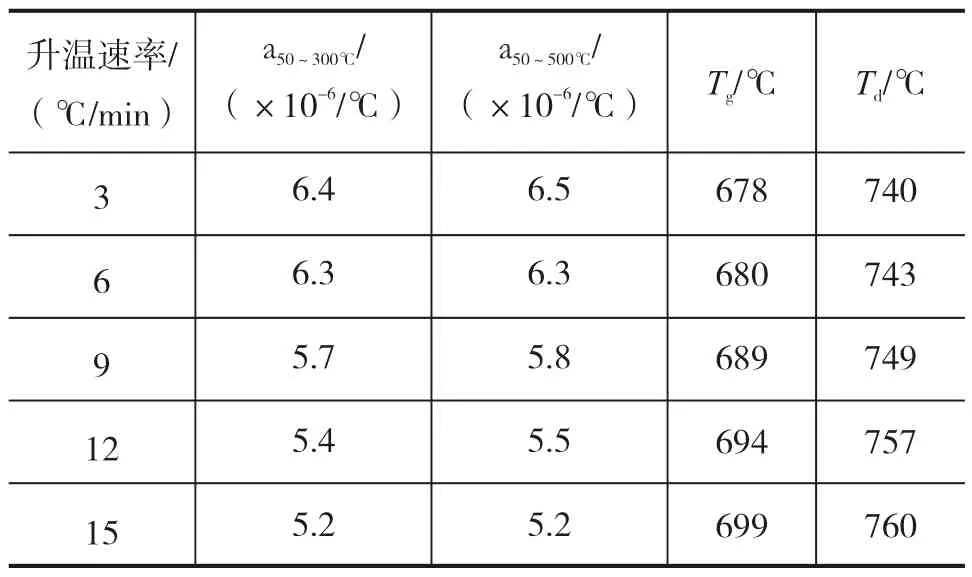

为了进一步研究热膨胀法测试中升温速率对玻璃热性能参数的影响,选取E1玻璃,设计升温速率为6 ℃/min、9 ℃/min、12 ℃/min、15 ℃/min的热膨胀测试试验,并与之前的3 ℃/min升温速率作对比。测试结果如图2所示。

图2 升温速率对热膨胀测试性能的影响

读取计算玻璃的热膨胀系数与转变点Tg、膨胀软化点Td数 据,如表6所示。因为应变点Tst与退火点Ta的重复性偏差相对较大,本文不作对比。

表6 升温速率对玻璃热性能的影响

由图2和表6可知,随着升温速率的增加,玻璃的热膨胀曲线下移,热膨胀系数减小,同时特征温度点也右移,特征温度点温度增加。解释原因,升温速率增加,玻璃还来不及膨胀,膨胀系数减小,同时因为来不及膨胀,特征温度反应滞后。

另外,在升温速率为3 ℃/min与6 ℃/min时,两者的热膨胀曲线很靠近,热膨胀系数和特征温度点也很接近,因此认为升温速率在3~6 ℃/min测定玻璃的热膨胀性能差别不大,且其偏差与重复性偏差接近。按照此推论,在升温速率小于3 ℃/min时,与升温速率3 ℃/min时差别可以忽略,因此,认为升温速率最优为3 ℃/min。

4 结论

玻璃的热膨胀系数a与应变点Tst、 转变点Tg、退火点Ta、 膨胀软化点Td等特征温度点既有理论分析意义,又有实际应用意义。现有测试技术中,热膨胀法,可以一次测定上述所有参数。本文对热膨胀法测定玻璃热性能的应用进行评估,并以玻璃纤维行业中典型无碱玻璃纤维配方为例,研究升温速率对测试结果的影响。结果表明:

(1)玻璃的热膨胀曲线分为三段,即第一段膨胀、第二段膨胀和第三段收缩,玻璃的热膨胀系数a为第一段膨胀的斜率,会随着温度段变化而变化,同时在3~15 ℃/min的升温速率时,升温速率越大,热膨胀系数越小。

(2)热膨胀法测定玻璃特征温度点的重复性偏差在±10 ℃以内,在3~15 ℃/min的升温速率时,升温速率越大,特征温度点温度越高,同时在测试中应变点Tst与 退火点Ta的重复性标准偏差略大于转变点Tg与 膨胀软化点Td。

(3)热膨胀法测定玻璃热性能的升温速率优选3 ℃/min。

(4)玻璃中B2O3含量越高,CaO含量越低,那么玻璃的热膨胀系数a越小,玻璃的应变点Tst与转变温度Tg越 小,而膨胀软化点Td差别并不大,因此退火加工温度范围也就越大。

此外,需要说明的是,本文测试所用的玻璃样品为玻璃块退火后切割加工所得,退火工艺为650 ℃保温90 min。此工艺数据为经验数据,在此工艺下,玻璃不产生变形且切割时不会开裂。本文的测试结果也验证了此退火工艺的合理性。在研究新型玻璃配方时,此退火工艺可能不合理,需要前期先简单摸索,再精确测量。