PVB夹层玻璃分层脱胶的失效分析研究

冯凯 崔鹏 刘会超 吴 文涛 杨小庆 梅刚

(1.江苏奥天利新材料有限公司 无锡 214100;2.吴江南玻华东工程玻璃有限公司 苏州 215200;3.乐凯光电材料有限公司 保定 071000;4.四川东材新材料有限公司 绵阳 621011;5.兰溪市万盛达化工有限公司 金华 321100)

0 引言

日常生活中随处可见PVB夹层玻璃。在实际应用中,随着使用年限增加,分层脱胶的缺陷就会慢慢的显现出来[1]。通过分析研究夹层玻璃生产工艺、使用玻璃种类和PVB中间膜种类等数据,结合夹层玻璃实际安装位置,并结合实验数据,分析PVB夹层玻璃不同的脱胶原因。

1 试验原材料

分层脱胶的失效分析探究实验中所需主要原材料基本信息见表1。

2 试验设备

试验中所需的主要测试设备基本信息见表2。

表2 试验设备

3 试验样品制作

3.1 PVB中间膜制作

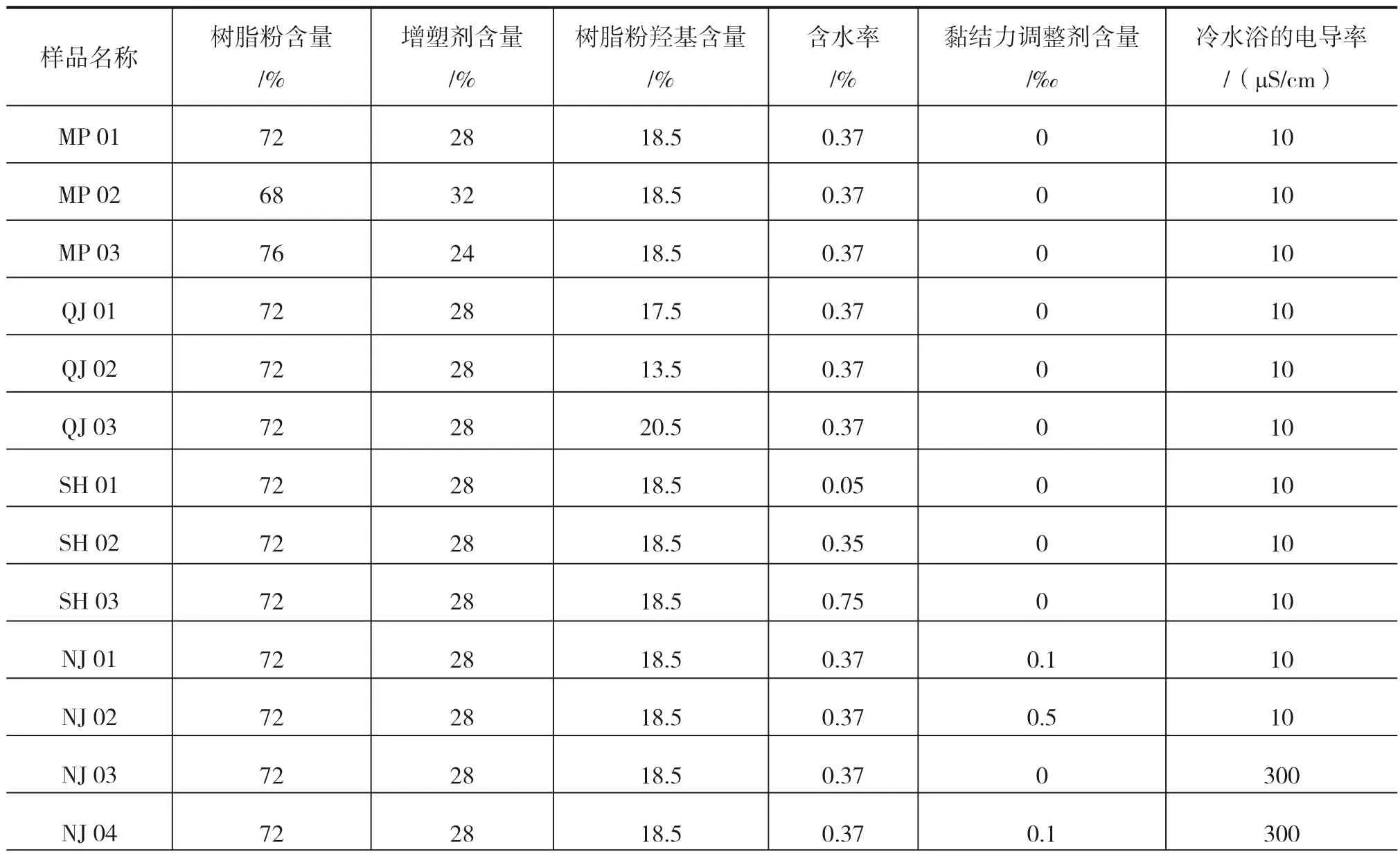

PVB中间膜制样流程包括混料、挤出、流延定型、改性、检验和收卷包装工序。在PVB中间膜影响因素探究实验中,一些PVB中间膜的工艺或配方需要进行微调,以便研究和确定其在不同因素中的影响程度,具体样品信息见表3。

表3 PVB中间膜影响因素探究实验中不同PVB中间膜样品配方

3.2 PVB夹层玻璃制作

PVB夹层玻璃的工艺步骤主要包含了玻璃清洗、合片裁边、预压排气和高压成型这四大步骤,每个步骤中的操作都很重要,若有一些必要的条件不能满足,也会造成夹层玻璃的分层和脱胶。玻璃清洗目的主要是为了去除玻璃表面的硅粉、以及自来水中的Ca2+、 Mg2+、 杂质、污迹等[2],防止杂质废品、保证产品粘结强度。使用清洗水的水质必须是去离子水,导电率r≤20 mS/cm。最后必须对玻璃进行吹干无水滴水迹。

玻璃清洗完成后,把PVB中间膜放置在合片室内4 h以上,对其进行含水率调节,膜片充分回缩调节,保证预压时不会产生缩胶的情况,合片室的温度需在18~25 ℃ ,相对湿度为20%~30%。在两片玻璃之间夹上一片PVB膜片,并将边料修掉。注意紧靠玻璃与竖直线的小刀角度呈75°左右,周边余量2~5 mm,防止膜片收缩而产生缩胶。上下片对齐,叠差不得超过0.5 mm。合片完成后,在灯管下进行膜片表面的玻璃渣以及黑点等其他杂质的检查。

合片后玻璃进入预压机进行预压排气和封边,通过加热和辊压去除玻璃和PVB中间膜间的残留空气。预压除了除去残留空气外,还要保证玻璃边部与PVB中间膜有一定的黏结力,这样就能起到一个封边的作用,可以保证预压后的玻璃在进入高压釜后不会造成空气的再次贯穿;若封边不完全,高压釜内的空气将会侵入未封边部位,造成边部气泡和分层脱胶等质量问题。预压完成后的玻璃最后送进高压釜内进行高温高压处理。

4 结果与讨论

4.1 杂质因素对夹层玻璃分层脱胶程度的影响

4.1.1 玻璃渣对夹层玻璃分层脱胶程度的影响

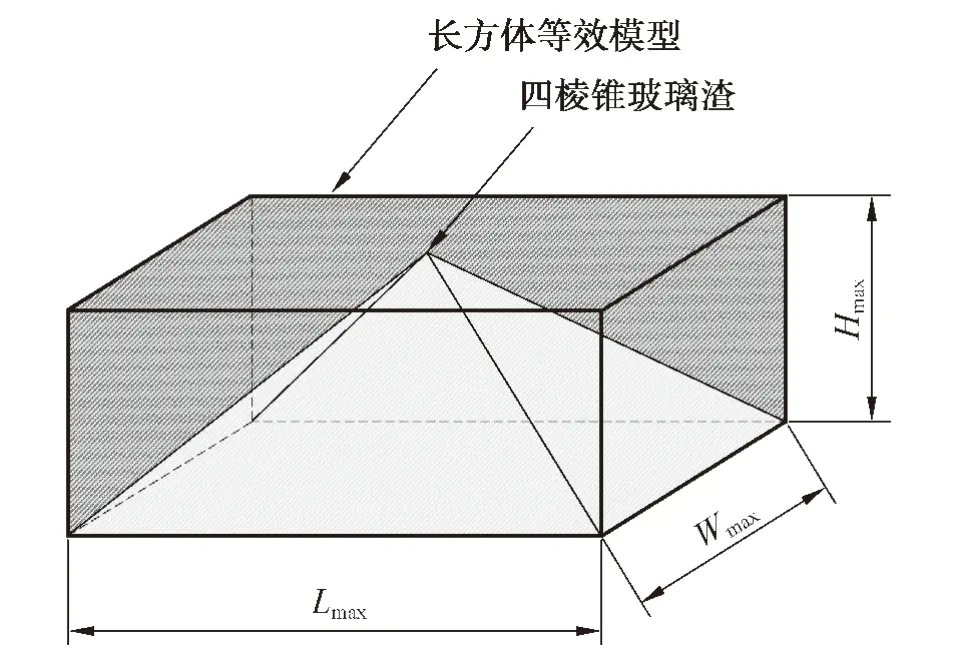

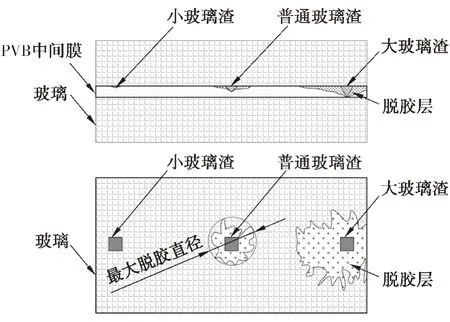

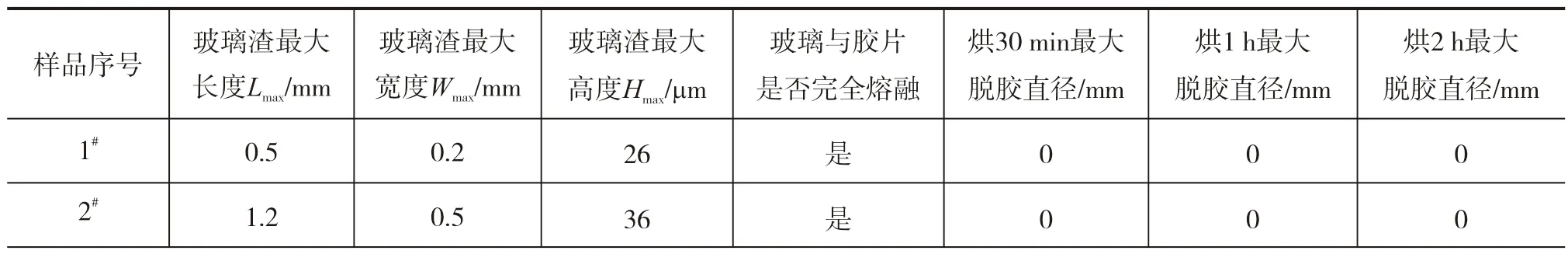

把不同形状大小的玻璃渣直接放在胶片表面,制成夹层玻璃后,对其进行高温实验,在不同温度和时间的烘烤下,检查有玻璃渣缺陷的地方会不会出现分层脱胶的情况,由于玻璃渣形状十分不规则,现假设玻璃渣是四棱锥状,测量其最大长度Lmax、 最大宽度Wmax和 最大高度Hmax,采用等长、等宽和等高的长方体进行测量(图1)。实验选用了10种大小形状各异的玻璃渣进行合片,采用了厚度为1.52 mm的PVB中间膜膜片,合完片对其进行耐热性实验,不同尺寸玻璃渣受热后引起的分层脱胶示意见图2,具体实验数据见表4。

图1 玻璃渣理想尺寸测量模型

图2 不同尺寸玻璃渣引起脱胶的主视和俯视图

表4 不同尺寸玻璃渣受热后引起的分层脱胶效果的测试数据

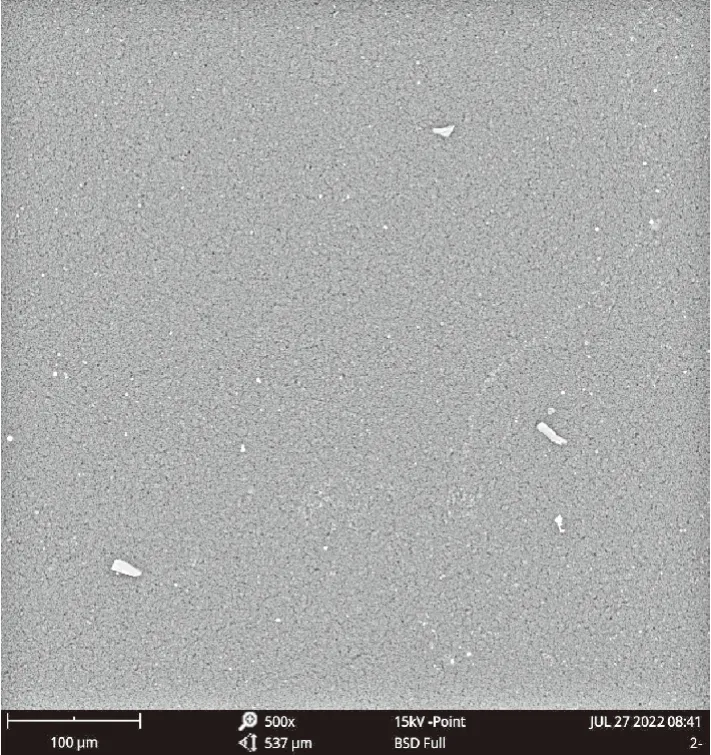

从表4可以看出,体积较小的玻璃渣,即最大高度在50 mm以下,在耐热性试验后,基本不会产生气泡,根据实物观察不产生气泡的玻璃渣已完全被PVB包裹住,玻璃与玻璃渣之间几乎是零接触。图3、图4为扫描电镜拍摄的夹层玻璃带有微小的玻璃渣包裹在PVB内的照片,其周围还有更细小的玻璃渣(不规则亮斑均为玻璃渣),但其周围均未出现分层脱胶的空洞气泡。

图3 H max在30~40 mm的玻璃渣耐热后的电镜图

图4 H max在10~30 mm的玻璃渣耐热后的电镜图

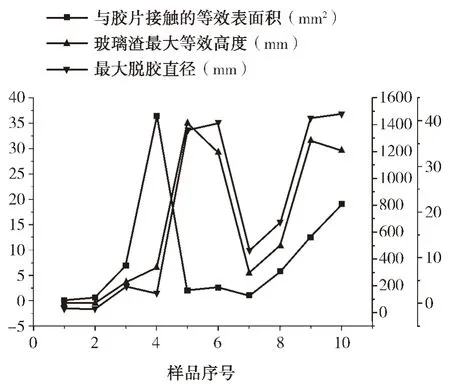

把玻璃渣的等效底面积算作与PVB中间膜的接触面积,结合实验结果对数据进一步处理发现,最大脱胶直径与玻璃渣的最大等效高度基本成正比关系,玻璃渣的等效底面积对最大脱胶直径有一定影响,但在玻璃渣的最大等效高度较小而等效底面积较大时,最大脱胶面积由玻璃渣的最大等效高度决定。具体关系趋势见图5。

图5 H max与等效面积和最大脱胶直径的变化趋势

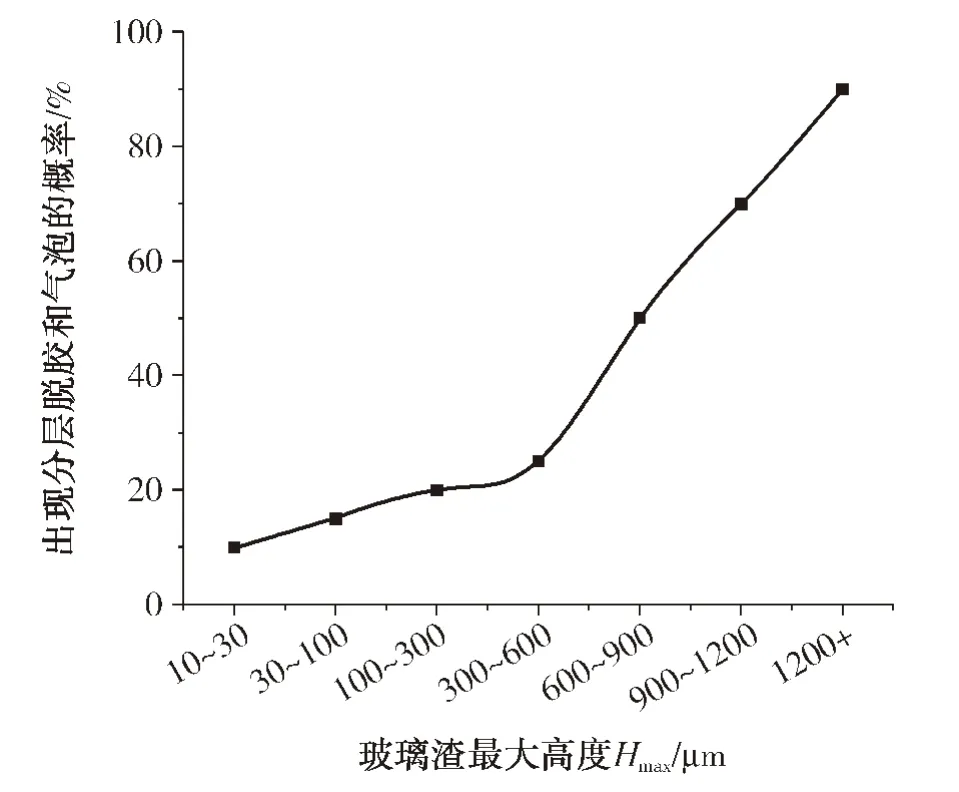

为了探究不同最大高度对气泡和脱胶的出现率的影响,统计分析发现玻璃渣最大高度Hmax越小出现的概率越低,越大出现的概率越高,趋势变化见图6。

图6 H max与分层脱胶、气泡出现概率的关系

4.1.2 不溶物质对夹层玻璃分层脱胶程度的影响

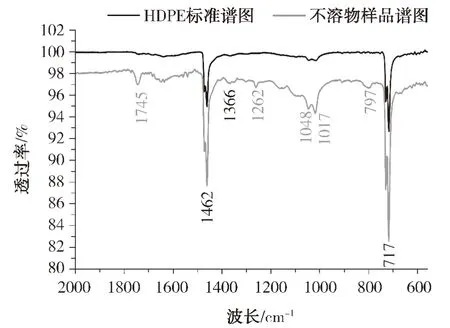

分层脱胶处的透光率较低,明显可见带状物质,由此分析导致分层脱胶的主要原因是PVB中间膜表面被不溶物污染所致,通过对钢化夹层的击碎再分解玻璃与胶片,将拆解出的PVB膜置于酒精中,取出不溶的高聚物,通过红外光谱仪测得该类物质是聚乙烯(图7),由于聚乙烯与玻璃没有黏结性[3],必然会导致没有PVB膜附着的地方出现分层脱胶现象。

图7 异物的红外特征光谱

4.2 外力因素对夹层玻璃分层脱胶程度的影响

4.2.1 钢化玻璃平整度对夹层玻璃分层脱胶程度的影响

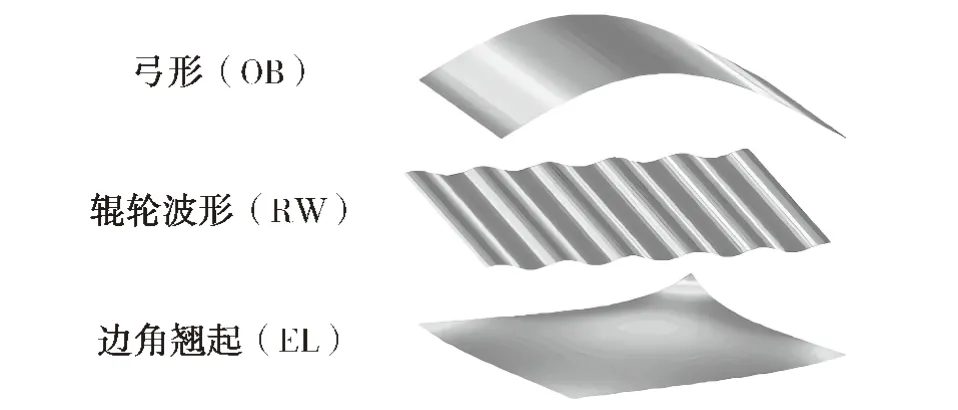

钢化玻璃不平整度类型共有三种[4](图8):整体呈现出弓形(OB)、辊轮波形(RW)和边角翘起(EL)。分别把这三种平整度不佳的钢化玻璃制成PVB夹层玻璃,每组10片夹层玻璃,在高温高湿的状态下进行耐湿性试验,观察是否存在分层脱胶现象。脱胶概率统计见图9。

图8 钢化玻璃不平整度类型的模拟

图9 三种不平整度类型出现脱胶概率的统计

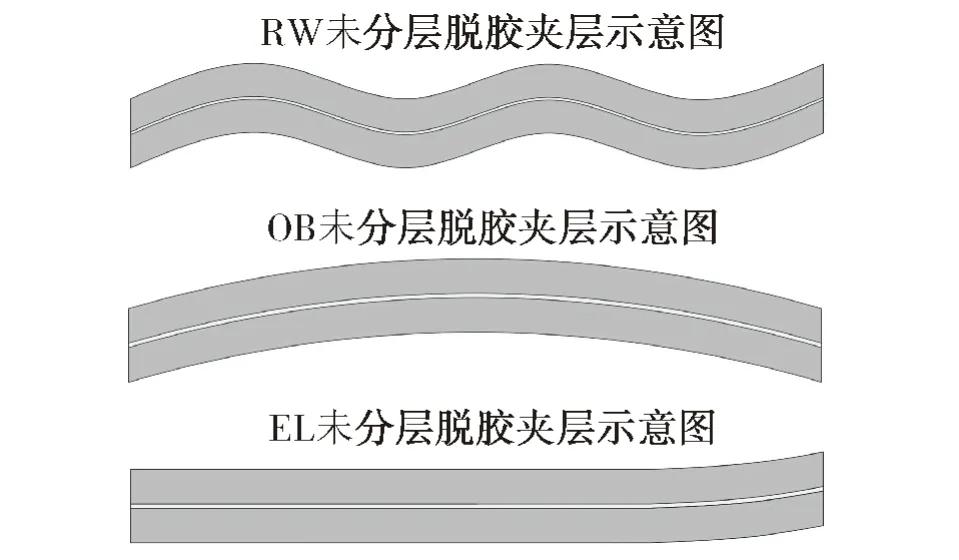

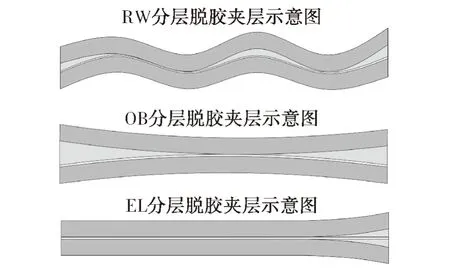

分析图9,发现边部翘起(EL)出现分层脱胶的概率要大一些,主要是由于EL翘起的位置难以识别,导致EL的吻合度总体差于OB或RW的吻合度,OB和RW的波形只要是一致的,基本均能吻合,实验使用的不同夹层的理想模型如图10、图11所示。

图10 三种钢化玻璃未分层脱胶的理想模型

图11 三种钢化玻璃分层脱胶的理想模型

4.2.2 夹紧装置对夹层玻璃分层脱胶程度的影响

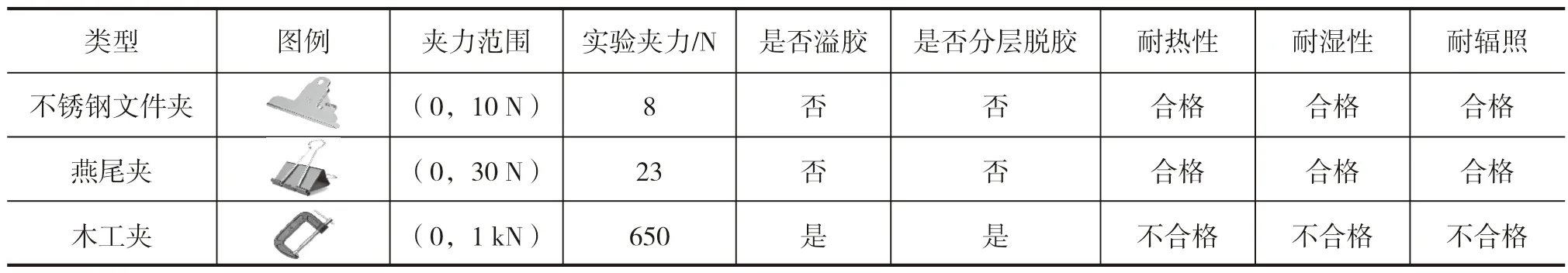

在发现钢化夹层玻璃预压效果不佳时,往往会对预压效果不佳的地方使用夹紧装置,再进行后期的高温高压程序,通常会使用燕尾夹、书本夹、木工夹具等。将三种夹紧装置的夹子分别对一块正常PVB钢化夹层玻璃边部进行夹紧试验,实验数据见表5。

表5 三种夹子对夹层玻璃夹紧后性能试验测试数据

4.3 外部化学物质侵蚀因素对夹层玻璃分层脱胶程度的影响

4.3.1 密封胶对夹层玻璃分层脱胶程度的影响

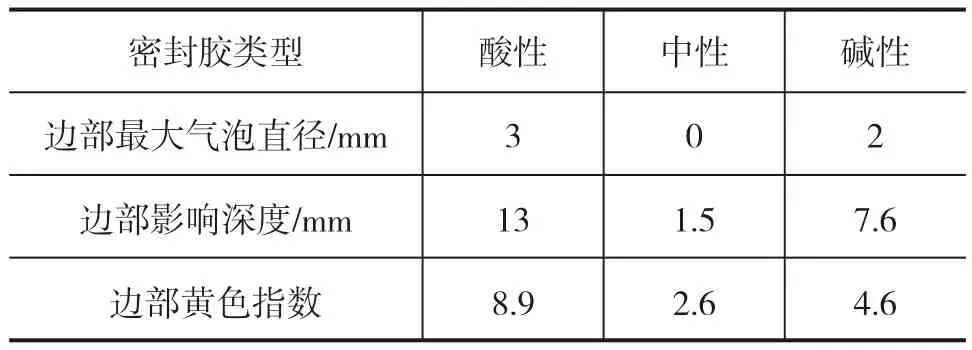

在结构性夹层中常常使用结构胶进行密封,密封胶按照pH值分类可以分为酸性、中性和碱性三种,分别将三种类型的密封胶涂抹在夹层玻璃边缘,进行为期30天的耐湿性试验,观察边缘情况,试验数据见表6。

表6 三种类型密封胶对分层脱胶的影响程度测试数据

从表6中可以看出,中性密封胶对PVB分层脱胶的影响最小。

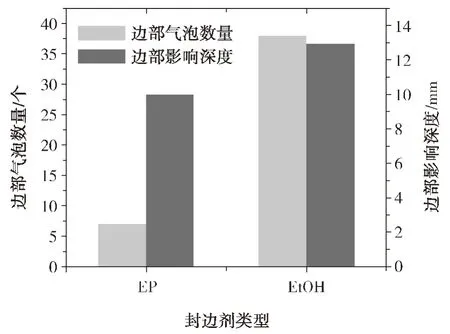

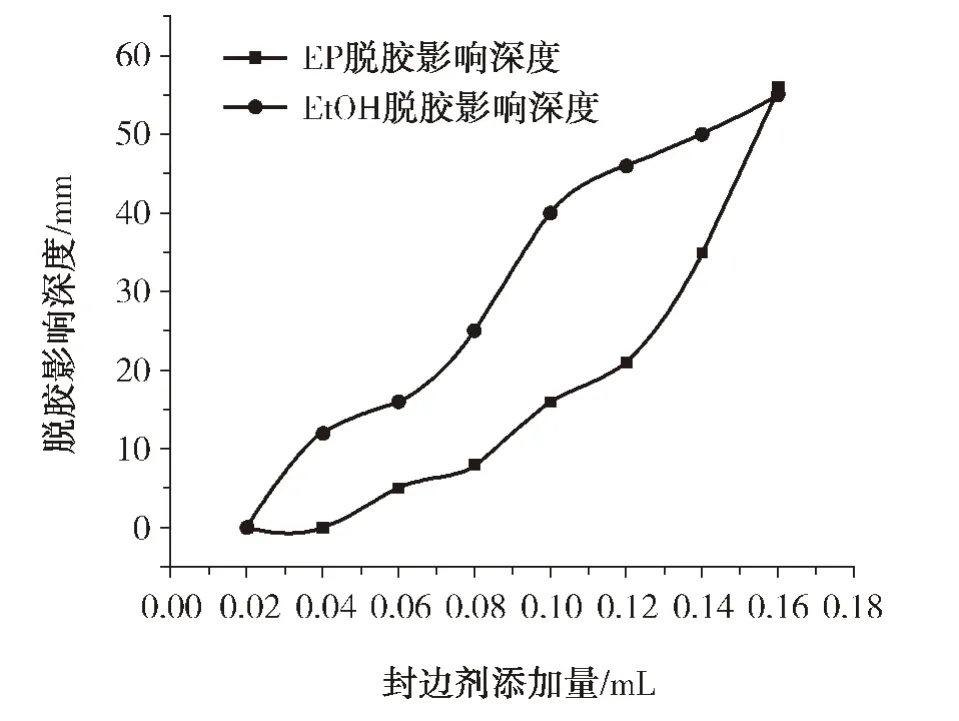

4.3.2 封边剂对夹层玻璃分层脱胶程度的影响

在预压前,将酯类增塑剂型封边剂(EP)和无水乙醇(EtOH)分别对夹层玻璃边部涂抹,涂抹量约为0.02 mL/cm2,出釜后对表面进行观察,发现均无异样。再将玻璃做耐热性实验,实验结果见图12。涂有无水乙醇作为封边剂的夹层玻璃,边部气泡较多,且中间也存在气泡。推断是由于酒精对PVB中间膜的溶解性强,在未预压前造成边部提前封边,后期无法将残余空气排尽导致。增塑剂涂抹量达到0.1 mL/cm2以上会出现严重的脱胶深度,甚至无法粘连。酒精涂抹量达到0.08 mL/cm2时,出釜会出现大量气泡,两种封边剂的涂抹量与脱胶深度的变化关系见图13。

图12 封边剂对耐热性气泡数量的影响

图13 封边剂的涂抹量与脱胶深度的关系

4.4 玻璃种类因素对夹层玻璃分层脱胶程度的影响

玻璃种类对夹层玻璃分层脱胶的影响程度较小,成品发现分层脱胶或气泡的时长会很长,且是小概率偶发性的事件,发现时间基本在3~5年,甚至5年以上。结合彩釉玻璃、镀膜玻璃的表面特性,推断出现分层脱胶的主要原因可能与功能面与PVB中间膜的黏结力低于普通面。将彩釉面、镀膜面、浮法玻璃空气面、锡面作黏结力和耐辐照数据对比,结果见表7、图14和图15。

图14 四种不同玻璃面与PVB的剥离力对比

图15 四种不同玻璃面与PVB的敲击结果照片

表7 四种不同玻璃面与PVB中间膜的黏结力和耐辐照试验数据

通过分析可以看出,彩釉面与PVB中间膜的黏结力最低,耐辐照后透光率变化值最大;镀膜面与锡面处于中间水平;空气面与PVB中间膜的黏结力最高,耐辐照后透光率变化值最小。黏结力偏低以及耐辐照后透光率变化值偏高都是导致分层脱胶的诱因。

4.5 PVB中间膜因素对夹层玻璃分层脱胶程度的影响

4.5.1 膜片配方对夹层玻璃分层脱胶程度的影响

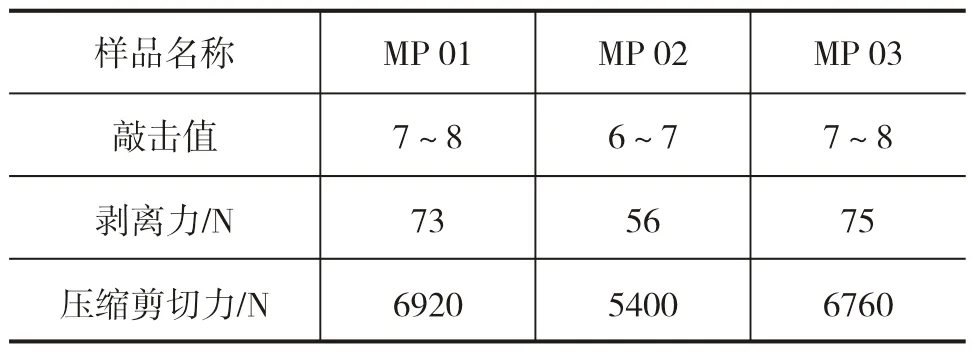

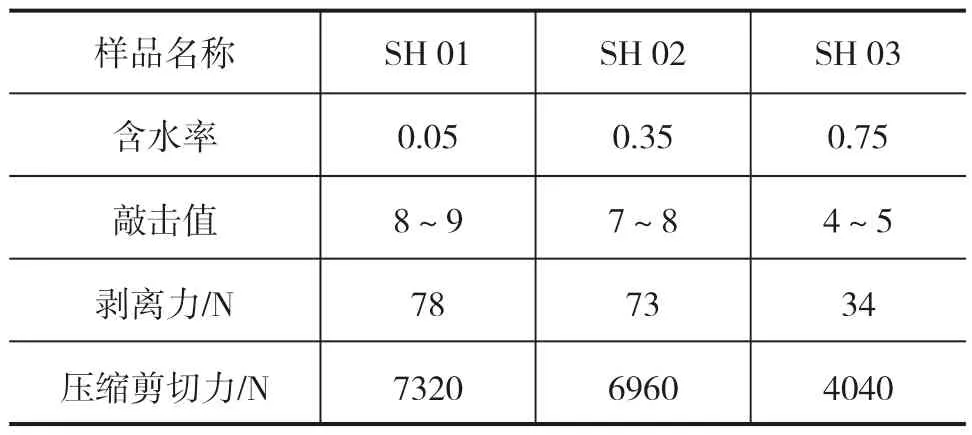

将MP 01、MP 02和MP 03样品制成夹层玻璃分别进行敲击试验、剥离力和压缩剪切力测试,实验数据见表8。

表8 三种配方的黏结力测试数据

从表8中可以看出,三种配方的黏结力表现MP 02表现最差,这是由于MP 02配方中增塑剂含量最高,导致其黏结力降低。MP 01与MP 03样品的常温黏结力相当,为了比较出两者的差异,将两个样品放入-30 ℃中冷冻24 h后进行压缩剪切力试验,变化趋势见图16。发现MP 03在承载到最大力后,力瞬间消失,即表现为分层脱胶,MP 01的压缩剪切力在达到最大值后是逐渐减小的。

图16 MP 01与MP 03的压缩剪切力随加载时间的变化趋势

4.5.2 树脂粉羟基含量对夹层玻璃分层脱胶程度的影响

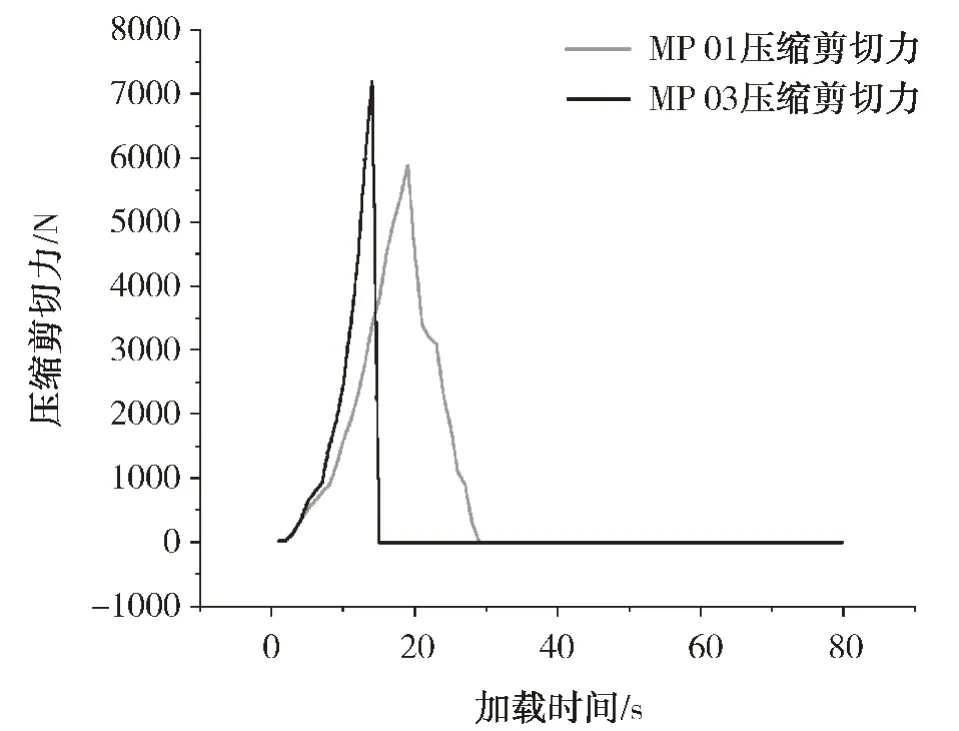

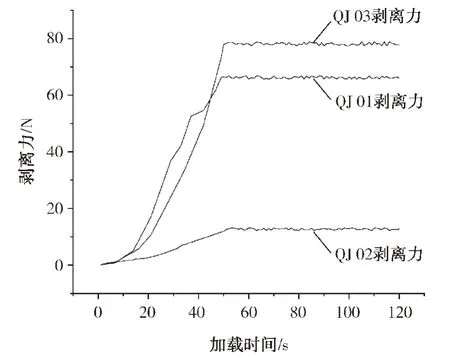

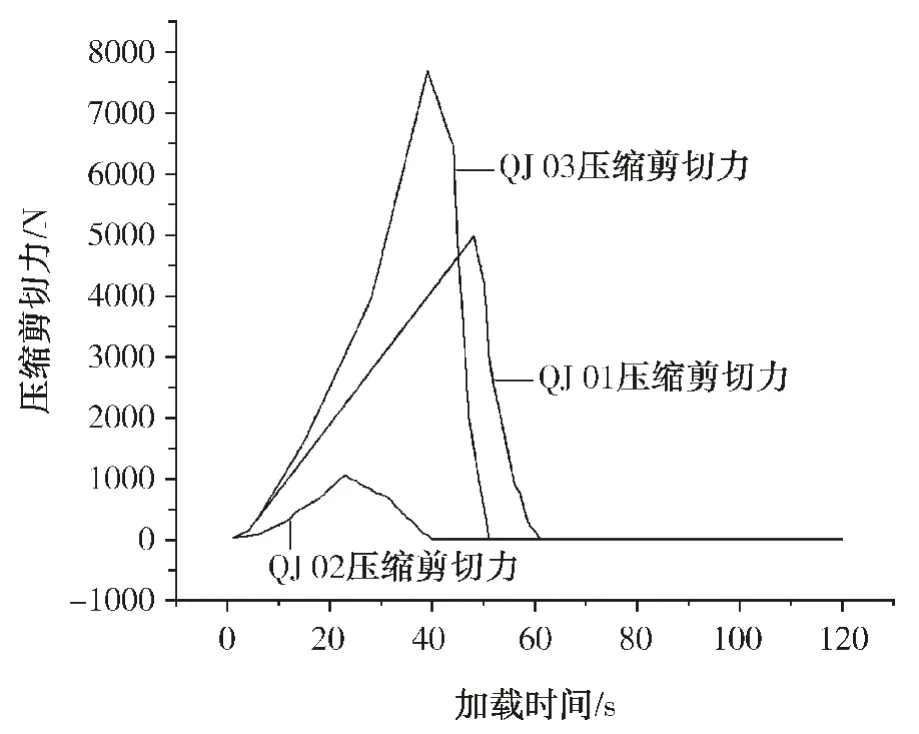

把羟基含量不同的三种PVB树脂粉分别制成三种配方QJ 01、QJ 02和QJ 03,在敲击试验中,QJ 02的敲击值为1~2级,QJ 01和QJ 03的敲击值分别为7~8级和8~9级,三种配方的中间膜的剥离力和压缩剪切力数据分别见图17和图18。

图17 三种配方的中间膜的剥离力

图18 三种配方的中间膜的压缩剪切力

在增塑剂和树脂粉比例及其他配方一致的前提下,PVB树脂粉羟基在10%~20%的范围内,羟基值越高黏结力表现就越好,羟基值与剥离力、压缩剪切力的变化值成正比例关系。由此推断由羟基值较低的树脂粉制成的中间膜,其夹层玻璃容易在恶劣的环境中分层脱胶。

4.5.3 含水率和黏结力调整剂对夹层玻璃分层脱胶程度的影响

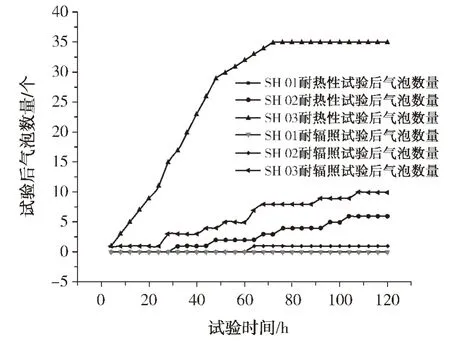

将产线干燥箱工艺段参数调整,得到三种不同含水率的PVB膜片SH 01、SH 02和SH 03,黏结力数据见表9、图19和图20。

图19 不同含水率样品耐热性和耐辐照试验结果对比

图20 不同含水率样品耐热性和耐辐照试验气泡数量和试验时间的关系

表9 三种不同含水率的PVB膜片的黏结力测试数据

通过分析可以看出,水分最低的黏结力最高,且耐热性和耐辐照试验未发现任何气泡;水分最高的黏结力最低,且耐热性和耐辐照试验均发现气泡且数量最多,随着试验时间增加气泡数量增加呈先快后慢趋势。因此推断PVB中间膜含水率越高,越存在分层脱胶的风险。

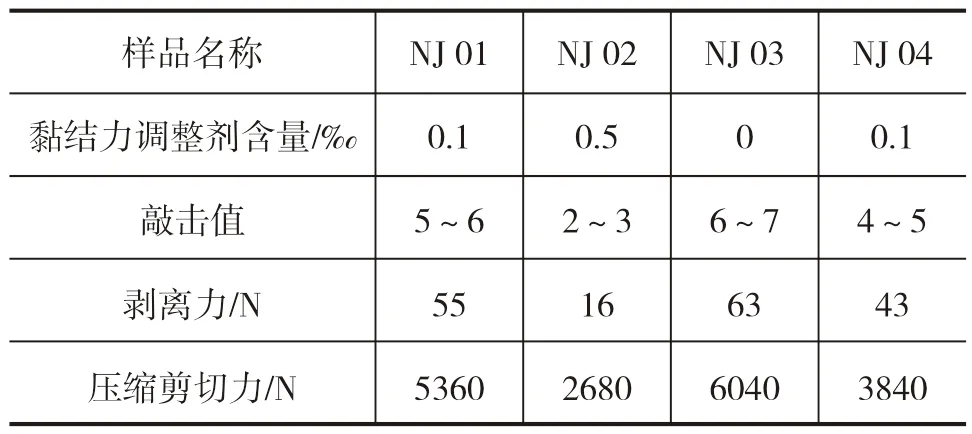

将不同含量的黏结力调整剂通过产线的失重秤单元加入挤出机,得到两个不同含量的配方膜片NJ 01和NJ 02,另外考虑到都是通过金属离子来影响玻璃与PVB中间膜的黏结力[5],后面又将冷却池中的水换成自来水,做了两个不同含量的配方膜片NJ 03和NJ 04。将上述四种膜片分别进行了敲击、剥离力和压缩剪切力的测试,测试数据见表10。

表10 四种PVB膜片的黏结力测试数据

四种配方的黏结力均没有MP 01配方好。对比NJ 01和NJ 02,在无自来水的影响下,黏结力调整剂加入量越大,黏结力就越小。对比NJ 01和NJ 04,在黏结力调整剂含量一致的条件下,冷却水换成自来水,同样会导致膜片黏结力下降。对比NJ 03和NJ 04,在有自来水影响的前提下,未加入黏结力调整剂的膜片黏结力较好。

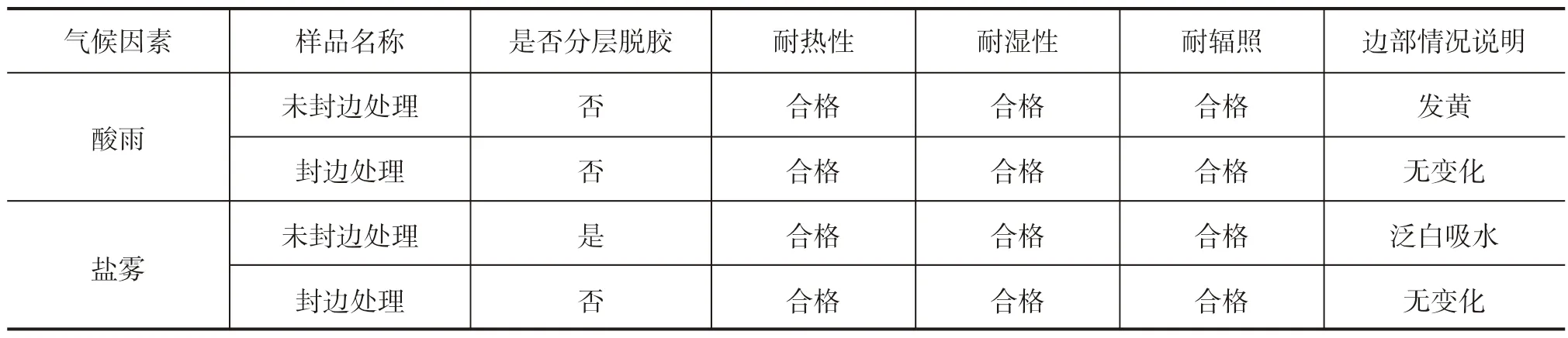

4.6 气候因素对夹层玻璃分层脱胶程度的影响

将标准浓度的硫酸溶液配置成pH = 5.0的硫酸水溶液,模拟酸雨主要成分,分别把溶液涂抹在未封边处理和做过封边处理的夹层玻璃边缘,进行耐热性、耐湿性和耐辐照试验。盐雾试验按照ASTM B117-2019中的标准,对未封边处理和做过封边处理的夹层玻璃进行盐雾试验破坏后,再对样品进行耐热性、耐湿性和耐辐照试验。试验数据见表11。做过封边处理的明显要好于未做封边处理的,因此在极端气候环境中,夹层玻璃边部同样会遭到破坏导致分层脱胶。

表11 酸雨和盐雾对封边和未封边的夹层玻璃的影响测试数据

5 结论

通过试验得出:

(1)玻璃渣的等效Hmax越大,对制成的夹层玻璃产生分层脱胶的影响最大,当Hmax趋于PVB中间膜厚度时,夹层玻璃几乎是无完好的层压外观或必定导致分层脱胶。粒径在50 mm以下的玻璃渣层压在夹层玻璃中,其周围基本不会出现分层脱胶的情况。其他与PVB不溶性物质的侵入也会导致PVB与玻璃的分层脱胶,因此在合片前需要对PVB膜片与玻璃进行外观检查。

(2)钢化玻璃不平整导致的吻合度不佳会引起夹层玻璃分层脱胶。在夹紧装置试验过程中,木工夹夹紧装置会导致夹层玻璃的分层脱胶。在夹层玻璃制作过程中尽量避免大外力加紧装置,也不推荐其他夹紧装置的使用,均会影响夹层玻璃品质。

(3)酸性或碱性的密封胶封边会影响夹层玻璃的分层脱胶。建议在选用密封胶时,做好PVB中间膜与密封胶的相容性测试。酯类型封边剂使用量达到0.1 mL/cm2以上,同样会导致严重的分层脱胶情况。因此,建议提升钢化玻璃平整度,不建议使用封边剂弥补不平整度。

玻璃种类因素中,镀膜面与釉面对PVB的黏结力较小,合片时尽量避免使用功能面。若设计需求,必须做好黏结力增强措施或黏结力测试。保证夹层玻璃黏结力合格,避免分层脱胶。

(4)需控制PVB树脂粉与增塑剂比例、树脂粉羟基值、含水率和黏结力调整剂含量,最佳状态为PVB树脂粉与增塑剂比例72∶28,树脂粉羟基值为18%~19%,含水率为0.3%~0.5%和黏结力调整剂含量为0.1‰,配方达到均衡状态。否则因其中因素导致黏结力偏低,在日常使用过程中会慢慢形成分层脱胶。

(5)酸雨和盐碱条件会对未封边的夹层玻璃边部产生破坏。因此,为了应对恶劣气候酸雨或盐碱腐蚀的情况,对夹层玻璃进行封边处理会降低其脱胶分层的概率,延长夹层玻璃使用寿命。