基于NX的鼠标样板模型数控加工技巧

(黄冈职业技术学院,湖北 黄冈 438002)

1 加工工艺的选择

1.1工艺分析

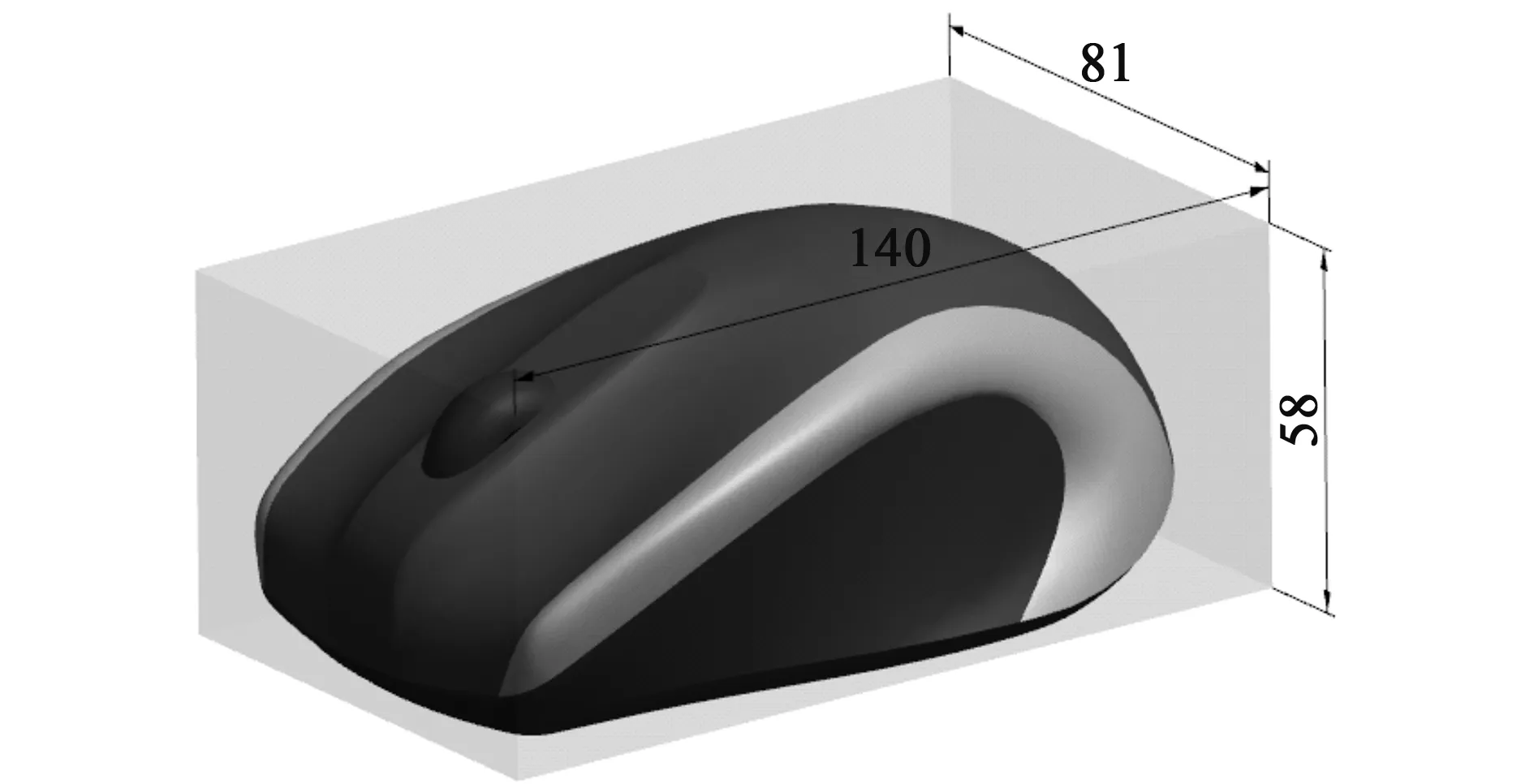

根据图1所示鼠标加工模型,其外形尺寸长宽高为140mm×81mm×58mm。从外形上看,鼠标模型上表面为曲面,底部为平面,侧面为内斜凹曲面,如图2所示。需要分别加工模型的上、下两个模型面才能完成整个鼠标模型的加工,选用的数控机床为三轴数控加工中心机床,考虑到鼠标的上表面为曲面,下底面为平面,应先加工平整底面。为了便于装夹以及后续机械加工去除工艺凸台,在底平面设计两个尺寸一致的方形小凸台(小凸台后续通过机械加工方式去除,其长宽高尺寸为20mm×12mm×10mm),设置工艺凸台如图3所示。

图1 鼠标外形尺寸(mm)

图2 鼠标外形模型

图3 工艺凸台

1.2工艺路线制定

由以上工艺分析可制定如下工艺路线:

下料→数控加工铣底部及侧面→翻面虎钳装夹凸台,数控加工上部曲面及侧面→普通机加去凸台,留研余量0.05mm→研凸台面至与鼠标模型底部平面至平整→去毛刺。

1.3毛坯及材料的选择

图1所示鼠标模型形状近似长方形,毛坯可选择方形材料,图4所示模型尺寸为141×82×69mm。常见样板模型所用材料有塑料、铝、铜、锌合金等软质材料,此鼠标样板模型选用铝材。

图4 加工毛坯图

图5 虎钳夹具

1.4夹具选用

产品模型数控加工是制作产品模型手板的常见加工方法。因为手板加工批量较小,常为小批量或单件生产,所以利用专门的夹具进行加工的方法变得不可取。为了节约加工成本,减少加工时间,应尽可能使用常规的装夹方式,如:虎钳、三爪卡盘等。此鼠标模型采用装夹夹具为虎钳,如图5所示。加工底部、上表面的装夹方式分别如图6(a)、图6(b)所示。

图6 夹具装夹方式

2 基于NX的鼠标模型加工工艺方法及加工参数

2.1鼠标模型底部加工

2.1.1加工工艺分析

2.1.1.1粗加工 根据所加工毛坯外形尺寸、材料和去除余量,依据刀具能大不小的原则,粗加工选用直径为φ12的平底刀,因铝制材料偏软,加工过程中切削受热易粘刀,为避免形成积削瘤,影响切削效果和加工表面质量,故应选用高速钢,并浇冷却效果较好的乳化液进行冷却,其加工参数如表1中的工步1所示。

2.1.1.2精加工 粗加工完成后,由于所剩残余余量不多,故可以直接进行精加工,在精加工过程中先精加工底部平面,在精加工侧面,为了提高凸台表面质量,便于后续装夹,可以对凸台侧面进行精加工,所用刀具为φ10平底刀,加工鼠标侧面用R3的球头刀,其加工参数如表1中的工步2至工步4所示。

2.1.2 基于NX数控编程加工过程

2.1.2.1打开NX软件进入加工模块;

2.1.2.2创建加工坐标系;

2.1.2.3根据表1所示参数分别创建刀具,选择毛坯、加工零件等,并设置相应切削参数。

2.1.3 基于NX数控编程技巧

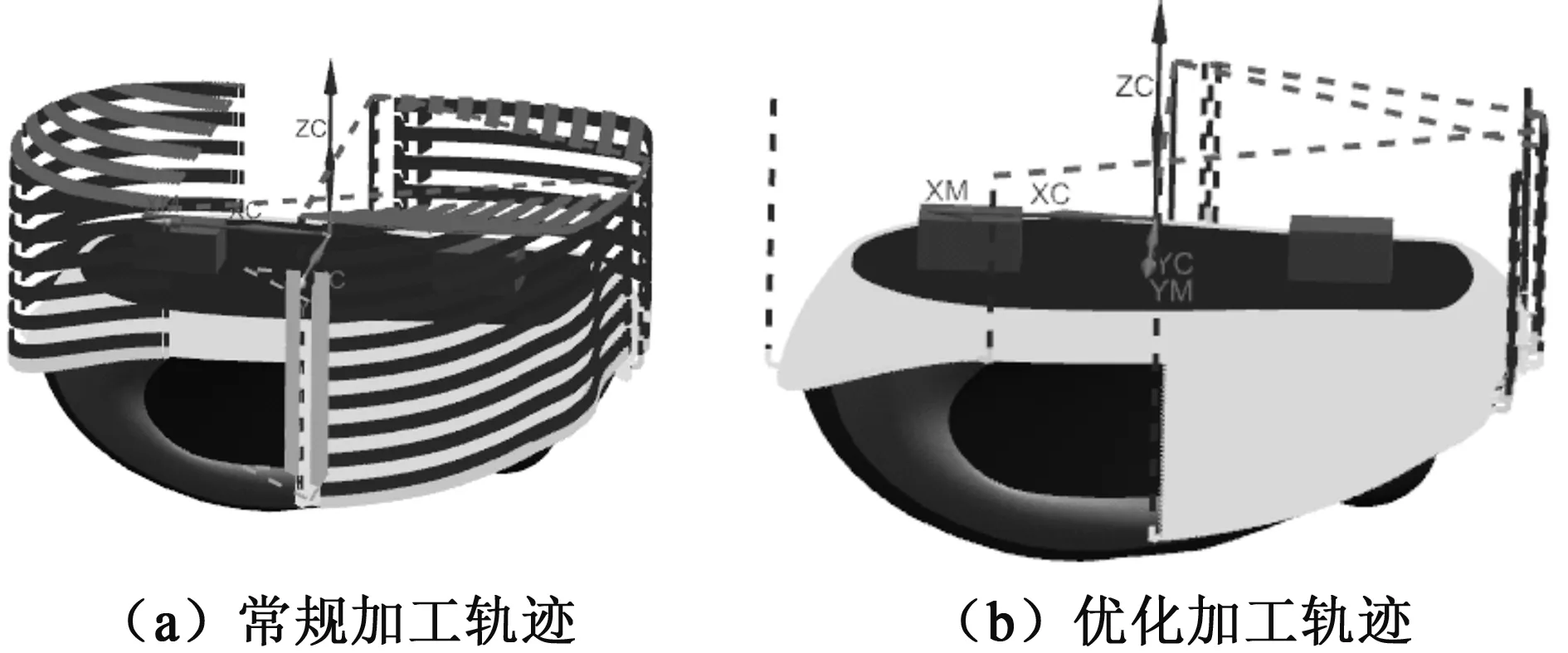

2.1.3.1开粗时,为了避免模型外形加工不完整(如图7刀路轨迹(a)所示),使模型外形加工更彻底,在切削参数的策略项里,勾选“在延展毛坯下切削”选项和设置毛坯距离为2mm,结果如图7刀路轨迹(b)所示。

表1 鼠标底部加工工序

2.1.3.2由于在开粗过程中,大部分毛坯余量已经切除,切除后效果如图8所示,为了避免在后续加工过程中过多走空刀,浪费不必要加工时间,影响加工效率。需要把开粗仿真加工剩余的余量保存为IPW,作为后续加工的毛坯。

2.1.3.3精加工底部平面时,为了保证刀具不碰到凸台侧面,凸台侧壁所留余量略大于粗加工余量,设为0.35mm,底部余量为0,同理,精加工凸台侧面时,底部余量设为0.02,侧面余量为0。其刀路轨迹分别如图9,图10所示。

图8 粗加工仿真效果

图9 底部精加工刀轨

图10 凸台侧壁精加工刀轨

2.1.3.4精加工鼠标模型侧面时,由于只能加工部分侧面,故抬刀非常多,为了避免过多抬刀(如图11(a)所示),在切削参数的策略项里,可以选择“混合洗”方式。其刀路轨迹和仿真效果分别如图11(b),图12所示。

图11 侧面精加工刀路轨迹

图12 精加工仿真效果

2.2鼠标模型上表面加工

2.2.1加工工艺分析

2.2.1.1粗加工 其加工方法和鼠标模型底部粗加工方法一致,加工毛坯选用IPW模式,选用直径为φ12的平底刀,因铝制材料偏软,加工过程中切削受热易粘刀,为避免形成积削瘤,影响切削效果和加工表面质量,故应选用高速钢,并浇冷却效果较好的乳化液进行冷却,其加工参数如表2中的工步1所示。

2.2.1.2精加工 粗加工完成后,由于所剩余量较多,故可以利用D10R0.8牛鼻刀直接进行半精加工,在用R3的球头刀进行最终精加工,其加工参数如表2中的工步2至工步3所示。

2.2.1.3清根加工 由于R3刀精加工后,在滚轮根部有过多残余余量,故需用R1.5球头刀进行清根加工,其加工参数如表2中的工步4所示。

2.2.2基于NX数控编程技巧

2.2.2.1加工鼠标模型上表面时,加工坐标系需重新建立,并注意保证X轴向不变,绕X轴旋转180°获得,装夹工件时仍然保持原有X向不变,绕X轴旋转180°后进行装夹。

2.2.2.2加工毛坯选择方式为鼠标模型粗加工的IPW模式,选择过滤器选用“小平面体”方式,方能选中。

表2 鼠标上表面加工工序

2.2.2.3半精加工、精加工时,为了使平缓表面加工彻底,在切削参数的“连接”项里,勾选“层间切削”并使用深度切削。刀路轨迹如图13所示。

2.2.2.4在精加工时,由于使用的是R3球头刀,切削参数中“切削深度”需比实际切削深度深3mm,侧面才能够加工完整。

2.2.2.5清根加工中,直接利用参考刀具方式,选择参考刀具为R3球头刀进行清根,刀路轨迹如图14所示,最终加工效果如图15所示。

图13 精加工刀路轨迹

图14 清根刀路轨迹

图15 最终仿真效果

3 总结

3.1鼠标模型样板加工重点在于多面加工中采取的加工工艺及加工方法,在加工过程中,由于每次对刀面稍有差别,故应该尽量保持所选基准面的统一性。

3.2有些鼠标模型由于侧面为内凹面,仅仅加工上下两个方向的面,无法保证侧面加工到位。这种情况应做四面加工。首先局部加工两个侧面,(此时一定要注意不要过多破坏毛坯最大外形尺寸,以便留有后续对刀基准)然后在加工上下两个方向的面。

3.3在模型样板多面加工中,为了保证对刀的准确性,防止各加工面不要错位,要求毛坯有一定的平行、垂直度要求,必要时需留有适当修磨余量。

3.4工艺凸台的方法适用于模型样板中有较大平面或者较为平缓的曲面,具有装夹可靠、稳定,加工效率高、节省材料、易于去除工艺凸台,利于修研平整等优点。此方法具有一定的普及性。