三点式导向机构在HFW焊管内毛刺修磨机上的应用*

赵 辉,戴冬晨,王庆龙,刘 晟

(天津工业职业学院,天津 300400)

1 概 述

焊管内毛刺修磨机是HFW 焊管生产中不可或缺的设备之一,在HFW 焊管生产过程中,由于内毛刺刮刀破损、 刮刀位置偏移、 刮除标高意外降低、 内刮刀导杆支持力不足、 内毛刺堵刀等一系列原因,导致内焊缝焊接挤压毛刺残余超标,超标内毛刺如图1 所示。 内毛刺残留缺陷会导致管材一次生产不合格,对此,生产中行之有效的处理方法就是采用离线直缝焊管内毛刺修磨机对一次生产不合格的焊缝进行修磨处理,将超标的内毛刺磨削掉,使其几何尺寸达标。 检验标准一般参照API SPEC 5L 第45 版执行,标准要求见表1。 标准对 HFW焊管内毛刺的刮削深度和余高的要求严格。 如果修磨后修磨区出现管壁超薄、 粗糙度不足、 缺陷等问题,达不到生产工艺的要求,则该部分钢管只能降级使用,甚至成为废品,造成经济损失。

图1 HFW 焊管超标内毛刺形貌

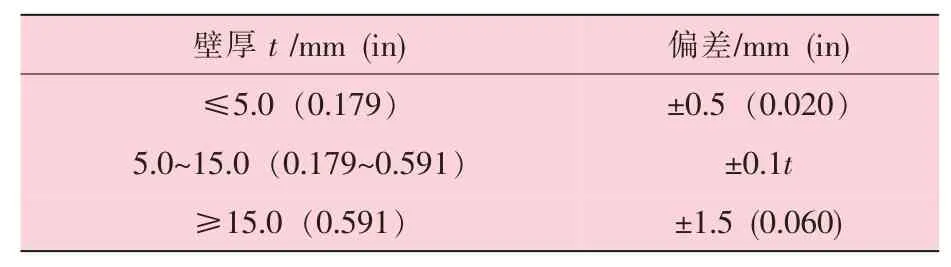

表1 HFW 焊管壁厚偏差检验标准

焊缝的修磨质量取决于修磨过程的平稳性和砂轮磨削过程中的精度控制。 在整个修磨过程中,修磨机支撑导向机构是保证修磨作业平稳性和砂轮磨削精度的关键部件,对修磨质量起决定性作用。 因此,要有效提高内毛刺修磨质量,磨削机构的管内支撑导向机构的选型优化设计至关重要。

2 HFW焊管内毛刺修磨机结构及优缺点

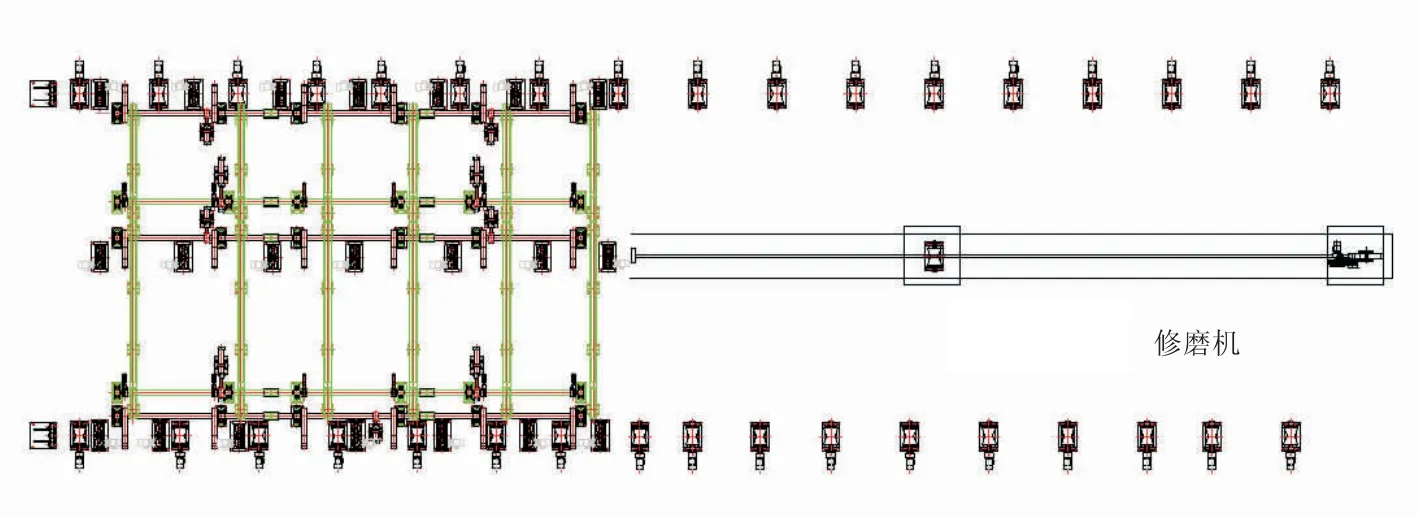

目前,国内普遍使用的HFW 焊管内毛刺修磨机大体分为两种布局结构。 HFW660 生产线采用双头修磨结构,如图2 所示。 整套修磨机由2 台修磨主机构成,单机长约7.5 m,采用钢管更换工位,两台7.5 m 的修磨机从管材两头向中间修磨。 该修磨机主传动轴采用刚性轴传动,如果刚性轴过长,其自身较大挠度会造成重心偏移引起强迫振动导致不能传动,因此设计长度一般为7.5 m。 由于刚性轴采用轴承支撑,虽然刚性支撑力大,但刚性轴和轴承支撑结构也导致传动杆直径大,因此该修磨机一般应用于Φ355 mm 以上规格的大直径HFW焊管,可修磨管材长度约为14.5 m。 这种结构的内毛刺修磨机结构简单,易于加工制造,广泛应用于HFW 焊管内毛刺修磨领域。 但这种双头修磨机从两端分别向管材中间修磨,导致管材的中间部分被修磨两次,易产生壁厚超薄的问题。

图2 HFW660 生产线双头修磨机结构示意图

图3 HFW335 生产线单头修磨机结构示意图

HFW355 生产线的内焊缝修磨机为单头结构,如图3 所示。 单台修磨主机机长约14.5 m,由单个修磨头从管材的单侧开始对内焊缝毛刺进行全长修磨。 该修磨机主传动轴一般采用钢丝软轴进行传动,解决了长距离刚性轴因为自身较大挠度,而造成重心偏移引起的强迫振动过大不能传动的问题。 钢丝软轴相对于刚性轴无需轴承作为支撑,使得传动轴直径较小,广泛应用于Φ355 mm 以下规格的小直径焊管,可修磨管材长度约14.5 m。 该种布局的单头修磨机,采用钢丝软轴传动,虽然解决了长距离传动问题,但由于软轴刚性不足,修磨头由于磨削的反作用力在管内摆动较大,导致修磨过程中产生修磨轨迹偏离或粗糙度超标的现象,内焊缝修磨的成材率较低,使得修复后超标的管材仍然得降级使用。

3 三点支撑导向机构应用需求

对采用钢丝软轴传动的单头修磨机来讲,传动轴刚性不足是该修磨机急需克服的缺点,由于使用空间和传动结构的限制,通过传动轴自身克服是不可能的,只有通过提高修磨头导向定位机构的精准性,保证修磨头的修磨过程稳定,以此来弥补传动轴刚性不足的缺点。 HFW355 单头修磨机采用单向反作用力导向机构,导向机构如图4所示。 该机构在磨削作业点正上方加设弹性支承,对修磨头进行定位导向。 但由于单头修磨机传动轴刚性不足,砂轮磨削过程中,磨削反作用力和传动轴抖动复合作用于定位导向机构上,使得作用力是多方向的,采用单向反作用力导向机构无法有效地保障单头修磨机修磨的稳定性。 这也是该修磨机在磨削过程中极易产生修磨轨迹偏离或粗糙度超标、 内焊缝修磨成材率较低的原因所在,因此若采用多方位定位导向将能够很好地解决这一问题。在几何结构中,三角形的稳定性最高,因此采用三点支撑是较为理想的导向支撑结构,这种结构能够克服磨削过程中产生的多方向力,使修磨头的定位稳定,磨削作业平稳。

图4 单向反作用力导向机构

4 三点支撑导向机构结构特点

三点支撑导向机构通过3 个导向轮在管壁内部形成三角支撑,其结构简单,尺寸小巧,能够很好地保证修磨头的直线运动和砂轮磨削过程中的控制精度。 该导向机构特别适用于单头修磨机,能有效解决单头修磨机软轴刚性不足、 修磨头在管内摆动较大、 导致修磨过程中极易产生修磨轨迹偏离或粗糙度超标的问题。 三点支撑导向机构如图5 所示,该机构主要由导向槽、 导向槽底座、缓冲弹簧、 导向轮、 限位辊、 导向板等部分构成,3 个导向轮形成了三角定位。 该支撑导向机构安装于传动轴邻近修磨头的位置,安装及更换方便,性能稳定,性价比高。

图5 三点支撑导向机构结构示意图

5 三点支撑导向机构的工作原理

如图5 所示,三点支撑导向机构和待磨管的内管壁之间通过3 个导向轮相接触,使得支撑点形成三角形机构,支撑着修磨头纵深运动。 导向轮选择滚针轴承承载设计,用滚动支撑代替相对滑动,使得运动阻力降到最小。 限位辊与导向板采用2 个定位螺丝紧固连接,通过调整限位辊和导向板的相对位置来控制3 个导向轮与待磨管内壁的精密配合,很好地克服磨削过程中产生的多方向力,保证定位精度,确保传动轴和砂轮在待磨管内的直线运动,使得修磨轨迹不偏离。 导向板和导向槽通过导向槽上的4 个定位螺丝紧固连接,可以实现导向板沿着导向槽进行上下方向的高度调整。 由于导向板利用3 个导向轮与待磨管形成精密配合,故通过调整导向板和导向槽的相对位置,能够精确地调整传动轴的轴心 (即砂轮的中心) 相对于待磨管焊缝的高度,该调整实现了对砂轮片单次磨削的深度和修磨阻力的有效控制。 通过对砂轮片单次磨削深度的控制,能够很好地保障修磨后焊缝壁厚尺寸和修磨面的表面粗糙度满足技术要求; 通过对砂轮修磨阻力的控制,既能够保证磨削最大工作效率,又能够有效防止驱动过载或砂轮由于阻力过大而破碎; 在修磨过程中,随着砂轮磨损及砂轮直径减小,将导向槽沿着导向板向下调整,就可以实现砂轮的中心相对于待磨管焊缝的高度降低,从而补偿砂轮磨损造成的直径减小,延长了砂轮的使用寿命。

当待磨管为同一管径而壁厚不同或管径变化不大时,可以通过调整或更换限位辊满足待磨管小范围的内径变化。 当待磨管管径发生变化,调整或更换限位辊不能够满足需求时,可通过更换导向板来满足待修磨管内径大范围变化的需求。通过限位辊和导向板的按需调整更换,使得修磨机能够适用于大跨度管径规格的修磨作业。

在导向槽和传动轴之间安装有缓冲弹簧,可吸收磨削时产生的震动,保证修磨作业的平稳性,提高磨削表面的粗糙度。 当管材焊缝内毛刺的残留高度突然增高而导致修磨量突然增大时,增大量会被弹簧有效抵消,使砂轮和设备不会因此损坏,从而继续保持平稳运行。

6 应用前景和效果

三点支撑导向机构代替单向反作用力导向机构,使得HFW355 生产线的直缝焊管内毛刺修磨成材率得到了较大的提高。 三点支撑导向机构的设计源于生产实践,结构新颖,简单合理,可拆卸的导向板和限位辊的设计能够扩大该结构的管径适用范围。 通过调整限位辊、 导向板和导向槽的相对位置可适应一定范围内管径的变化,也可以补偿砂轮的磨损。 三个导向轮支撑稳定性高,能有效避免导向轮沿焊管内壁产生周向滑动,从而保证修磨精度和砂轮的直线进给。 三点支撑导向机构修磨机具有修磨质量高、 安全可靠、 维修方便、 可提高产品合格率等优势,尤其是通过精准控制磨削深度,使得修磨质量明显提高,表面粗糙度可达到Ra12.5,可广泛推广应用。