推车机用低速直驱永磁同步电机的设计与应用

刘 伟

(厦门钨业股份有限公司技术中心,福建 厦门 361000)

0 引 言

推车机是发电厂、选煤厂、钢铁厂、码头等现场选用翻车机卸车作业时的配套设备[1-2]。它可以将整列装有煤、矿石、砂、矿粉等块状或粒状货物的列车牵引到一定的位置上。此外,它也可以单独作为调车设备使用,用于其它需要调动车辆并准确将车辆定位的场合。

推车机的驱动部分多采用“异步电机+减速机”的方式,传动环节多,系统效率低,能耗大。推车机需要很大的起动转矩,这使起动电流过大,会对电网造成冲击,而且其负载是大惯性负载,机械冲击较大,造成机械设备使用寿命缩短,运行可靠性降低[3-4]。另外推车机要求准确定位,操作人员靠经验操作,操作起来有一定难度,而且定位效果不理想。

针对这一现状,开发设计低速直驱永磁同步电机替代原驱动系统,可减少设备传动环节,降低故障率,提高设备过载能力,消除突然起、停对设备和操作人员造成的危害。同时,直驱永磁系统利用变频器变频调速[5-10],能够提高停车定位精度、实现智能控制,为推车机系统软起、软停、远程控制、集中控制提供更多可能性。

1 推车机的应用现场

1.1 原驱动系统技术要求

某火电厂的卸煤翻车机系统中的推车机采用两台异步电动机驱动,经各自减速机带动齿轮在齿条上行走,同时最多推动53节空车皮。两台异步电动机由一台变频器驱动。

异步电动机的主要参数:额定功率55 kW,额定转速1480 r/min;减速机的主要参数:额定输出转矩12320 Nm,减速比35∶1。

1.2 现场运行情况分析

卸煤翻车机系统运行时,卸空的车皮由推车机推动,在旁边的退出轨道上有序排列,每卸空一节车皮,推动该节空车皮排队,再把整列向前推动一个车位。推车机的运行轨迹周期性循环,运行距离保持不变,每次比前一循环多推动一节空车皮。推车机的最大负载工况是推动53节空车皮前进一个车位:起动瞬间,车皮的受力由静止摩擦力变为滑动摩擦力,电机总电流最大,系统所受冲击最大。

经现场测试,采集相关运行数据,考虑现场实际运行情况,分析了推动50节车皮时,电机的电流数值变化,电流曲线如图1所示。从图中可以看出,1#和2#电机的电流偏差很大,加载时功率严重不平衡,1#电机过载运行,温升高,影响电机寿命;2#电机欠载运行,效率低,造成电能浪费。

通过运行电流曲线分析,电机运行最小周期为210 s,其中停止状态80 s,运行大部分时间为轻载,总电流均值为42 A;推动整列车时,电流最大值达到220 A。根据电机运行的特点,开发设计一款低速直驱永磁同步电机,利用永磁电机的高起动转矩,高过载转矩,就能满足推动整列车的工况。由于电机大部分时间都处于停止和欠载运行,电机温升不是主要矛盾,因此永磁电机采用自然冷却方式。

2 低速直驱永磁同步电机设计

2.1 低速直驱永磁同步电机技术参数

综合考虑运行工况,用永磁电机直驱替换“异步电机+减速机”的驱动系统,保持安装方式不变,永磁电机直接通过法兰立式安装在减速机的安装面上,施工简单、便捷。由于取消了中间传动机构,系统效率得到提高。因此,利用永磁电机的高过载能力,可采用一台低速直驱永磁同步电机替换两台异步电机驱动系统,直接驱动推车机运行。考虑一定的安全裕量,选择永磁电机的技术参数如表1所示。

表1 永磁电机的技术参数

2.2 低速直驱永磁同步电机设计

为了提高永磁电机的过载能力,充分利用磁阻转矩,电机采用内置式转子结构;永磁电机的额定转速仅为42.3 r/min,为了防止永磁电机的额定频率过低,而影响低速运行的平稳性和增加变频器的控制难度,永磁电机的极数尽可能增加;为了便于永磁体布置,磁极结构选为切向式。

明确了电机的基础磁路结构,利用有限元软件进行磁路仿真分析,不断迭代优化,获得了满足技术要求的设计方案。同时,为了保证电机的结构强度和温升可以满足技术要求,还进行了相应的结构仿真计算和温度场仿真计算。

2.2.1 电磁仿真

利用有限元软件对电机建模,进行有限元计算分析,优化磁路结构,选择合适永磁体尺寸,确定永磁体的工作点,保证各种工况下永磁体不会退磁;同时,保证永磁电机获得最佳的运行性能。电机磁密分布如图2所示,磁力线分布如图3所示。

图2 电机磁密分布

图3 电机磁力线分布

2.2.2 结构仿真

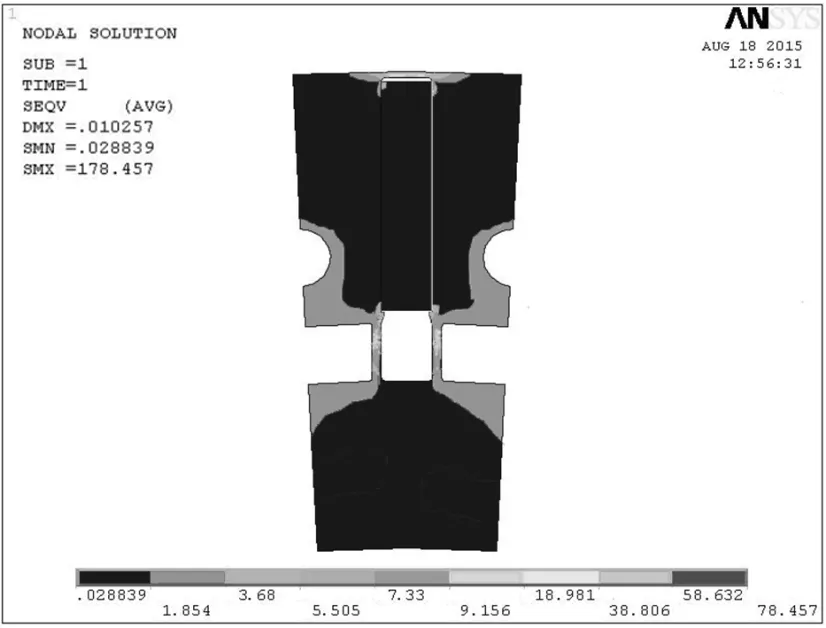

为了保证转子的机械强度,利用有限元软件,对转子冲片应力最大位置-转子冲片槽间的隔磁磁桥,进行应力分析。在最大转矩情况下进行计算,隔磁磁桥的最大应力远远小于材料的屈服强度,满足设计要求,仿真结果如图4所示。

图4 转子隔磁磁桥应力分析

2.2.3 温度场仿真

为了分析电机的温升情况,利用有限元软件,计算最恶劣工况下,电机的温度分布。定子绕组温度分布如图5所示,电机温升的最高点在绕组的端部,最高温升约为67.85K,定子绕组的平均温升为60.23K,满足绝缘等级要求。

图5 定子绕组温度分布

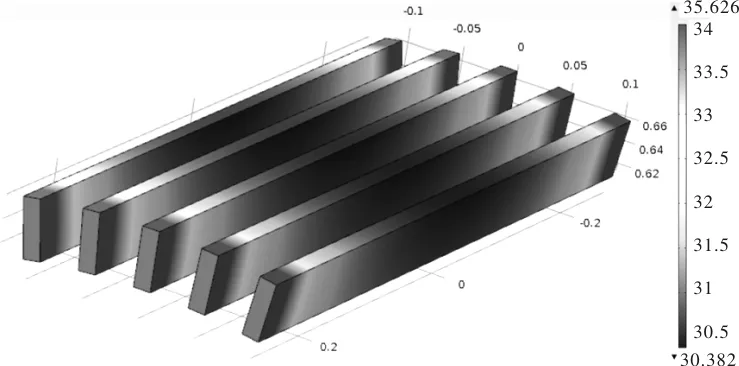

永磁体的温度分布如图6所示,转子永磁体的最高温升为35.63K,不会因为过热造成永磁体的退磁。考虑到电机的实际运行工况,大部分是停机和轻负载运行,电机的实际温升将远低于仿真结果。

图6 永磁体温度分布

2.2.4 电机基本结构

最终,设计的低速直驱永磁同步电机的外形尺寸如图7所示,电机通过法兰,立式安装。

图7 永磁电机外形

3 现场试验测试

根据上述设计方案,生产制造一台样机,安装在现场进行试验测试,现场安装情况如图8所示。

图8 永磁电机安装现场

现场试验测试结果与仿真计算结果对比如表2所示,两者具有较好的一致性。

表2 试验测试结果与仿真计算结果对比

采用永磁电机直驱技术后,由一台永磁电机驱动推车机,利用伺服控制器控制电机的起动和停止,通过变频调速,保证推车机整个运行工况更平稳,减小对设备的机械冲击,延长设备使用寿命。永磁电机运行电流曲线如图9所示,从图中可以看出,永磁电机的运行冲击电流远小于原异步电机驱动系统的电流,也消除了功率不平衡的隐患。永磁电机的设计方案满足推车机使用需求,取得良好的运行效果,解决了原系统中存在的问题。

图9 永磁同步电机运行电流曲线

4 结 语

针对推车机传统的驱动系统“异步电机+减速机”,开发设计了低速直驱永磁同步电机,利用其高起动转矩、高过载转矩的特性,用直驱替代原有系统,使驱动系统结构紧凑,体积小,噪声低,提高驱动系统效率,减少能耗和维护量,降低故障率,延长设备使用寿命。利用变频调速,还可以实现智能控制,优化推车机的运行工艺,提高整个卸车系统的工作效率,值得推广。

利用低速直驱永磁同步电机替换原系统还需考虑的问题:

(1)用一台永磁电机替换两台异步电机驱动系统,单台电机的转矩增大,需校核联结齿轮齿条的强度是否满足要求。

(2)出于安全的考虑,系统要求有制动装置,原系统制动器安装在减速机的高速端,所需制动转矩较小,而对于直驱电机,制动转矩按减速比放大,需配备专门定制的制动器。

(3)原系统由两台电机驱动,若一台出现问题,系统可以降容运行,系统冗余度高。