单组分水性聚氨酯乳液耐水性及附着力的影响因素

宿 鹏,谢重振,郝海宾,张志成,张 爽

(新疆蓝山屯河化工股份有限公司,新疆 昌吉 831100)

国内常见的溶剂型聚氨酯(PU)在合成过程中加入了有毒有害的有机溶剂,存在较高的挥发性有机物(VOC)释放,导致其使用受限[1]。水性聚氨酯(WPU)采用的分散溶剂为水,在制备过程中极大减少甚至不用有机溶剂。不仅保留了溶剂型PU优异的性能特点,还兼具低毒甚至无毒,不污染环境的优势,逐渐被人们认可。WPU可代替溶剂型PU,应用于涂料、涂层剂、黏合剂等领域,发展前景广阔。WPU以水为分散介质,在应用时某些性能很难满足使用需求,如漆膜行业要求WPU产品细度不大于40 μm、耐水时间大于48 h、附着力不低于2级,但实际生产的WPU固含量低、干燥速度慢、耐水性差、易起泡,附着力低、易从基材表面脱落,严重影响了其应用[2]。WPU乳液主要采用离子型自乳化法制备。在预聚体制备过程中,引入大量的亲水基团,这些亲水基团容易与水形成氢键,从而增强分子链的亲水性,改善PU乳胶粒子在水中的分散性,得到高透光率、低黏度、高固含量并且分散均匀的WPU乳液。影响WPU漆膜耐水性的因素较多,主要有3-羟基-2-羟甲基-2-甲基丙酸(DMPA)含量、预聚体中异氰酸酯基(—NCO)与羟基(—OH)的摩尔比、聚合物交联度等。目前,针对这些影响因素,提高WPU耐水性的方法主要有:降低亲水基团含量、交联改性、有机硅改性等[3]。附着力是WPU的另一项极为重要的性能指标。涂敷基材、硬链段含量、交联度、DMPA含量对WPU的附着力影响较大。本工作主要针对增加WPU的耐水性及附着力进行研究,采用选择最优亲水基团含量、改变硬段含量、适度交联、有机硅改性等方法来增加附着力。

1 实验部分

1.1 主要原料

二苯甲烷-4,4′-二异氰酸酯(MDI),科思创聚合物(中国)有限公司;二羟甲基丙酸(DMPA),上海和铄化工有限公司;聚四氢呋喃(PTMEG 1800),1,4-丁二醇(BDO),蓝山屯河有限公司;三甲醇丙烷(TMP),中国石油天然气股份有限公司吉林石化分公司;N,N-二乙基乙胺(TEA),南京润升石化有限公司;N-乙基乙胺(EDA),陶氏化学(上海)有限公司;消泡剂XP21,广东南辉新材料有限公司;丁酮,南京合诚化工有限公司;硅烷偶联剂KH-550,河源市金亨塑料厂。以上原料均为工业级。蒸馏水,自制。

1.2 WPU的合成

预聚阶段:将PTMEG 1800与DMPA投入通氮气的三口烧瓶里,在氮气氛围下开启机械搅拌,于120 ℃真空脱水2.0 h,自然降温到70 ℃以下,向三口烧瓶内加入称量好的MDI、硅烷偶联剂KH-550,反应3.0 h[4]。

扩链过程:取试样检测,在—NCO含量达到理论设计值后,加入扩链剂BDO,控制反应温度为70℃,反应时间为1.0 h。

交联:加入TMP作为内交联剂,继续反应1.0 h;中和,乳化,降至预聚体温度(35 ℃以下);添加适量丙酮来控制预聚体的黏度不大于200 mPa·s,再向三口烧瓶内加入计量好的中和剂TEA,中和0.5 h;将用于乳化的蒸馏水降温到10℃以下,将计量好的EDA先滴入蒸馏水中稀释且分散均匀;调高装置的搅拌速度,向预聚体中快速加入含EDA的蒸馏水溶液,视乳化情况可再适当补充蒸馏水,乳化1.0 h后,负压下蒸馏所得乳液以除掉乳液中的有机溶剂,最终得到WPU乳液。

1.3 WPU漆膜的制备

按HGT 4761—2014的要求,在120 mm×50 mm马口铁上制备涂膜,施涂一道,养护7 d,要求最终得到厚度为(20±3)μm的WPU漆膜。

1.4 测试与表征

WPU漆膜的傅里叶变换红外光谱(FTIR)采用天津港东科技发展股份有限公司的FTIR-850型傅里叶变换红外光谱仪测试,波数500 ~4 000 cm-1。

乳液外观按GB/T 1722—1992测试,目测法观察乳液表观性能,检查乳液的透明度、乳液的颜色、乳液分散性情况,以及乳液内部是否有杂质、团聚或絮状物。

细度采用标格达精密仪器(广州)有限公司的BGD 241型刮板细度计(量程100 μm)按GB/T 1724—2019测试。

铅笔硬度采用标格达精密仪器(广州)有限公司的BGD 505型组合铅笔硬度计在涂覆的马口铁上按GB/T 6739—2006测试。

耐水性实验按GB/T 1733—1993中的甲法进行,将漆膜放入去离子水中浸泡48 h。记录漆膜耐水性能,主要表现在有无发白失光,是否起泡、生锈和脱落等不良现象。

涂膜划格实验采用标格达精密仪器(广州)有限公司的BGD 502型漆膜划格器按GB/T 9286—1998测试,在涂膜上用划格器垂直划两道,表面即划下36个正方形,软毛刷轻刷刮痕,用压敏胶带进行黏附拉扯测试,确定附着力等级(1~5级)。

2 结果与讨论

2.1 FTIR分析

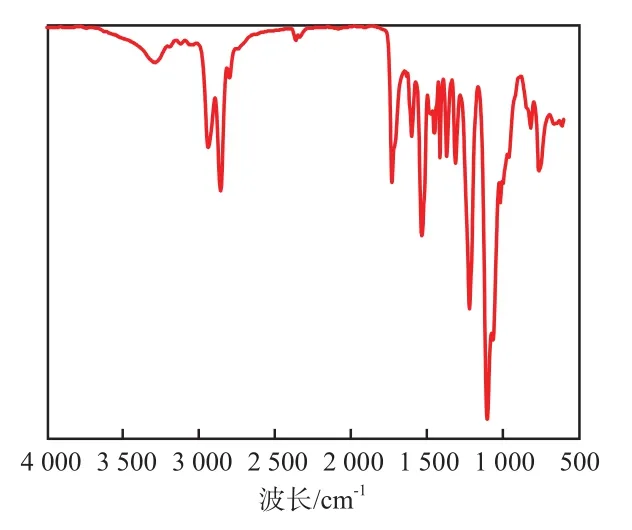

从图1看出:2 220~2 280 cm-1的—NCO特征峰消失,3 296 cm-1处出现PU的—NH特征峰,说明—NCO已经完全参与反应并消耗完全,没有残留。—CH3,—CH2—的伸缩振动峰出现在2 943,2 860 cm-1,氨基甲酸酯的羰基的伸缩振动峰出现在1 732 cm-1;酯键、醚键的吸收峰分别出现在1 221,1 105 cm-1。这表明制备产物含有聚氨酯的所有化学键,为聚氨酯产品。

图1 漆膜的FTIRFig.1 FTIR spectra of paint film

2.2 DMPA的影响

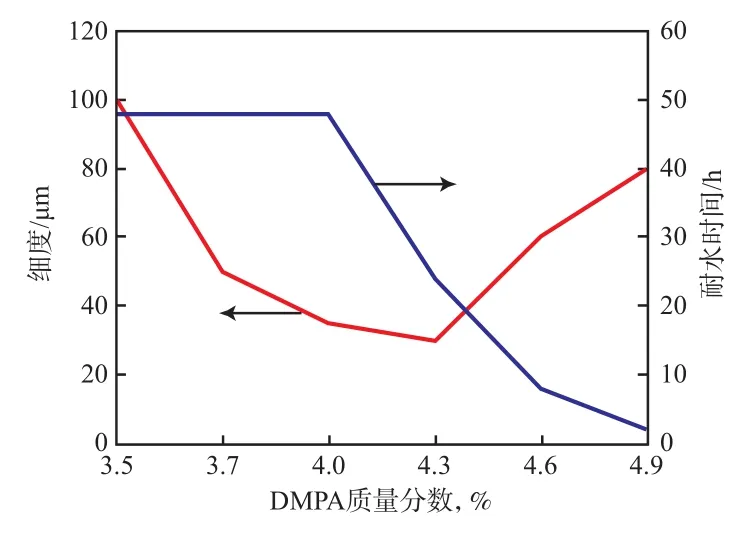

DMPA作为自乳化剂,通过—OH与主链段上的—NCO相连,将自身携带的亲水性离子基团羧基(—COOH)带入PU分子结构,使WPU可以自乳化。从图2可以看出:当DMPA含量过小时,乳胶粒子亲水性不足从水中游离出来,就会有不溶于水的颗粒物产生。随着DMPA用量的增加,乳液分散更加均匀细腻,获得了更好的乳化效果,粒径减小,稳定性提高,当DMPA含量达到4.3%(w)时,乳液细度最低,为30 μm[5]。但当DMPA含量超过4.0%(w)时,乳液中同等体积内乳胶粒子的数量更多,并且乳胶粒子的亲水性大幅增加,大量水与粒子表面的—COOH生成结合水,体积膨胀,粒径增大,乳液黏度急剧增加。DMPA含量增加的同时,PU链段中引入的亲水基团—COOH也会相应增多,形成的漆膜显现出不耐水解,从图2还可以看出:当DMPA含量超过4.0%(w),漆膜耐水性下降明显,耐水时间不足48 h。

图2 DMPA含量对WPU细度与耐水性的影响Fig.2 Fineness and water resistance of WPU with different DMPA contents

通过涂膜划格实验测试漆膜附着力发现,DMPA含量为3.5%,3.7%,4.0%,4.3%,4.6%,4.9%(w)时,漆膜附着力分别为5,1,1,3,5,5级。DMPA含量为3.5%(w)时,漆膜全部脱落(5级)。当DMPA含量为3.7%~4.0%(w)时,漆膜附着力达到1级,满足使用要求。当DMPA含量继续增加至4.3%(w)时,漆膜附着力降至3级,进一步增加DMPA含量至4.6%(w)时,漆膜全部脱落。这是由于DMPA有较大的极性,增加其用量可以提高漆膜极性,进而提升漆膜在极性材料(马口铁)表面的黏附能力。DMPA含量超过4.3%(w)后,乳胶粒子粒径过大,粒径对附着力又会造成影响,无法镶嵌进基材表面的微小凹凸平面时,接触面减小,附着力下降,漆膜就容易脱落。综合考虑,最佳DMPA用量为3.7%~4.0%(w)。

2.3 硬段含量的影响

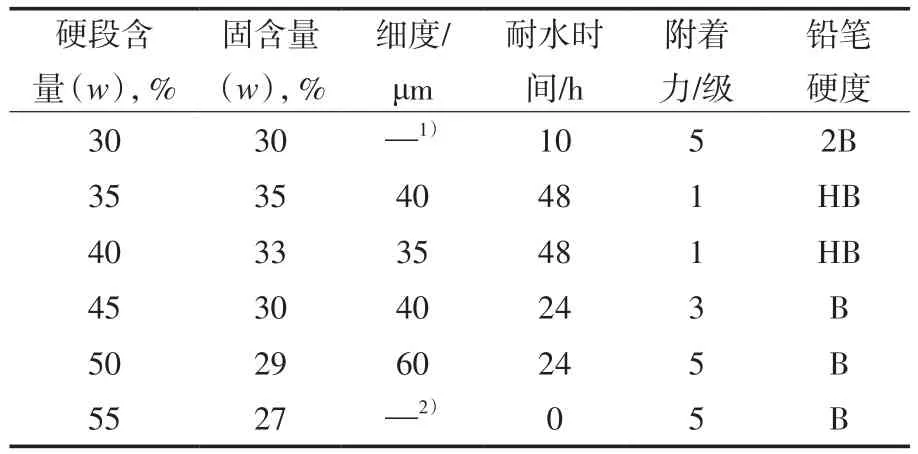

在DMPA含量为3.7%(w),TMP含量为1.1%(w)时,通过调整硬段含量至30%,35%,40%,45%,50%,55%(w)合成了一系列WPU乳液。从表1可以看出:乳液粒子细度呈先降低后增加的趋势,硬段含量为35%~45%(w)时,乳液粒子细度不超过40 μm。乳液固含量先增长至35%(w),之后逐渐降低。这是因为硬段含量小于35%(w)时,乳液中具有柔性的软段较多,软段舒散开来,导致乳液黏度增加,固含量难以提升,甚至形成凝胶。而当硬段含量大于40%(w)时,致密的硬段微相区就会相应的增加,硬段微相区内亲水基团电离,发生相转变将会需要更多的水,导致乳液固含量降低。提升硬段含量有利于提升漆膜的铅笔硬度,提升抗划格的能力。当硬段含量在35%~45%(w)时,漆膜铅笔硬度达到HB,但随着硬段含量的增加,受固含量、分散均匀程度的影响,漆膜铅笔硬度下降至B。漆膜的耐水性在硬段含量为35%~40%(w),达到最高,浸泡48 h后未出现漆膜缺陷。当硬段含量小于35%(w)时,水分子更容易侵入柔性的软段链段中;当硬段含量大于40%(w),漆膜粒径较大,分散不均,与基材黏附不牢,浸泡后容易出现发白、锈点等缺陷。在硬段含量为35%~45%(w)时,漆膜附着力可达1级,产品性能最优。当硬段含量小于等于30%(w)或大于等于50%(w)时,漆膜全部脱落,这主要是由于乳液粒子细度过大,接触面不足所致;硬段含量为45%(w)时,附着力下降到了2级。

表1 不同硬段含量的WPU性能Tab.1 Properties of WPU with different hard segment contents

2.4 细度和耐水性

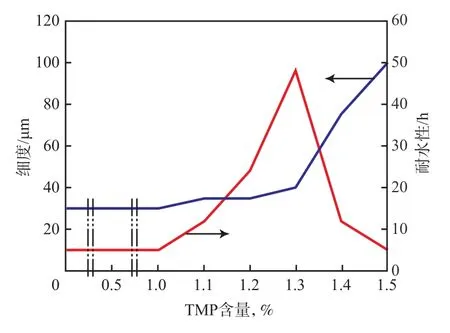

选择硬段含量为40%(w),通过调整TMP含量至0,0.5%,1.0%,1.1%,1.2%,1.3%,1.4%(w),合成了一系列WPU乳液。从图3可以看出:加入TMP,使WPU链段发生交联反应,产生网状结构,结构变得更加致密,乳胶粒子的细度不断变大,极大降低了水分子侵蚀带来的不利影响,硬段相的刚性增强。从图3还可以看出:漆膜耐水性大幅提升。在TMP加入量不足1.0%(w)时,形成的网状结构较少,细度、耐水性均未发生明显变化。这是因为在乳化过程中残余的—NCO会与水中游离的—OH反应,同样产生交联,TMP加入量较少时,交联支点较少不足以形成致密的网络结构。TMP加入量超过1.4%(w)后,体系交联程度大幅提高,使乳液粒子细度急剧增大,甚至形成微粒,分散体外观变白,储存稳定性下降,分散不好,形成的漆膜无法浸润到基材内部,产品的附着力变差,同时由于分散不均匀,成膜的耐水性也变差。TMP加入量为1.3%(w)时,乳液粒子细度增加至40 μm,耐水性最好,耐水时间达48 h,附着力也提升至1级。因此, TMP最佳用量为1.3%(w)。

图3 TMP含量对WPU细度及耐水性的影响Fig.3 Fineness and water resistance of WPU with different TMP contents

2.5 有机硅改性

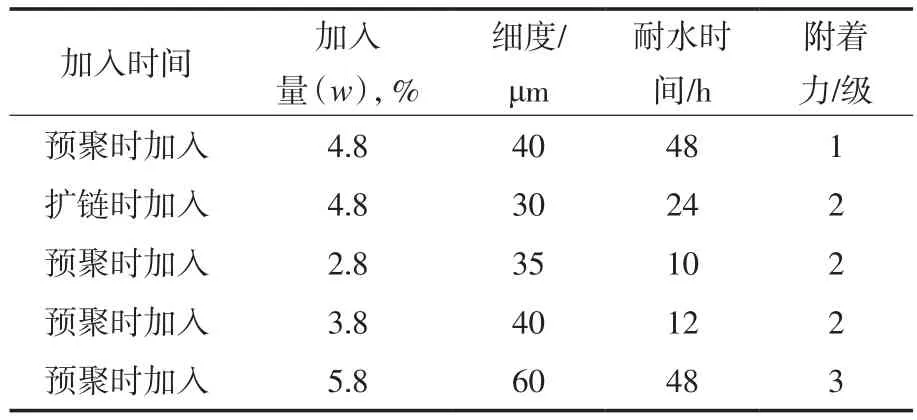

自乳化WPU在分子链段中引入亲水基团—COOH,使乳液乳化变得容易,但是也导致了涂膜更加亲水,不耐水的侵蚀。向PU链段上接入有机硅,借用有机硅极强的表面自由能,PU涂膜具备一定的疏水疏油性能,耐热耐水性能明显提升,改善了由于亲水基团而带来的弊端[6]。选择有机硅分别在预聚、扩链阶段加入。在预聚阶段与MDI一起加入时,有机硅直接与浓度更高的含—NCO溶液反应,且反应时间更长。有机硅直接镶嵌在—NCO的链段中,乳液粒子的耐水性因为有机硅的加入而提升明显。在扩链阶段与BDO一起加入时,有机硅与溶液中的—NCO反应时间较短,有机硅主要镶嵌在已初步成型的乳液粒子表面,在表面舒展开来,粒子的耐水性有所提升。但由于有机硅对乳液在基材上的黏附存在不利的影响,故附着力有所下降。从表2可以看出:在预聚阶段有机硅加入量为4.8%(w)时,漆膜耐水时间可达48 h,附着力为1级。当有机硅加入量小于4.8%(w)时,对乳液粒子细度的影响不明显,耐水时间仅能提升至12 h左右;当加入量增至5.8%(w),乳液粒子细度明显增加,粒子无法透入基材表面,附着力降至3级。

表2 有机硅对WPU性能的影响Tab.2 Effect of silicone on properties of WPU

3 结论

a)采用MDI,PTMEG 1800,BDO,DMPA,TMP,硅烷偶联剂KH-550等制备了WPU乳液。

b)在DMPA含量为3.7%~4.0%(w),TMP含量为1.3%(w),硬段含量为35%~40%(w),加入4.8%(w)的有机硅改性时,漆膜的附着力显著提高,达到1级,耐水时间达到48 h,综合性能优异。