二甲苯异构化催化剂的开工投料方法优化

王 勇,梁战桥

(1.中国石化海南炼油化工有限公司,海南 海口 578101;2.中国石化石油化工科学研究院,北京 100083)

芳烃联合装置是用于生产对二甲苯(PX)、邻二甲苯(OX)等重要化工产品的工业装置[1],典型芳烃联合装置一般包括催化重整、芳烃抽提、歧化及烷基转移、吸附分离、二甲苯精馏、二甲苯异构化等单元。重整、抽提和歧化单元是提供混合二甲苯原料的装置,二甲苯异构化是芳烃联合装置中一个包含反应转化的单元,在进行二甲苯异构化反应的同时,将乙苯转化为二甲苯或苯,以增产PX[2]。吸附分离和二甲苯精馏单元相结合,用于PX等产品的分离。吸附分离、二甲苯精馏、二甲苯异构化构成PX生产的基本回路。近几年,1 000 kt·a-1以上的大型PX装置数量急增,目前,国内已经开工运转的芳烃装置有26套,PX产能达到了30 000 kt·a-1以上。异构化催化剂有两种类型,本文主要是针对乙苯转化型二甲苯异构化催化剂进行讨论。

芳烃联合装置开工时,首先是重整、歧化和烷基转移、芳烃抽提等单元先开工,为后续单元提供C8芳烃、氢气等原料。其次是吸附分离、二甲苯精馏等开工,打通短循环,产出PX合格产品。最后,与异构化单元建立长循环流程,异构化投料开工,实现整个芳烃联合装置的物料循环[3-6]。乙苯转化型二甲苯异构化催化剂投料开工时,会有比较大的温升,热量主要有两个来源:一是干燥催化剂的吸附热,一是催化剂上的加氢、裂解等反应放热。剧烈的加氢、裂解反应造成循环氢气纯度急剧下降,循环氢气平均分子量增大,造成压缩机负荷快速增大。同时,高压气液分离罐压力也随之快速下降。上述现象会造成立式板式换热器温度急剧变化而有泄漏风险、压缩机联锁、多次投料、调整时间长等。因此,避免较大温升和氢气纯度快速下降,是目前大型芳烃装置中的异构化单元投料开工关注的问题。石科院通过实验室模拟试验以及与中国石化海南炼油化工有限公司共同合作,对异构化催化剂投料开工过程进行了优化,实现了异构化平稳投料开工。本文对芳烃装置中二甲苯异构化催化剂投料过程中的难点进行分析,优化催化剂投料开工过程方法。

1 二甲苯异构化工艺流程及反应

1.1 二甲苯异构化工艺

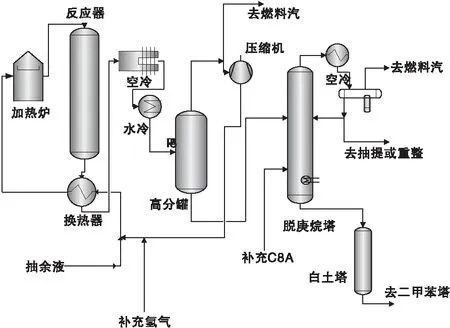

二甲苯异构化工艺流程如图1所示。来自吸附分离单元的抽余液与循环氢气混合后进加热炉,加热到预定温度的油气进入异构化反应器,在催化剂上完成异构化反应后的物料被冷却后到高压汽液分离器,部分含氢气体排放到燃料汽系统,大部分返回到氢气循环压缩机循环使用,液体则被泵送到脱庚烷塔,塔顶切出轻烃及部分C8非芳烃,送到C8非芳烃循环塔,循环塔顶采出包含苯的轻质烃类,送到抽提单元或重整单元再加工,塔底液循环返回到异构化进料。而脱庚烷塔底液则送到二甲苯分馏塔,进行重芳烃的分离,富含二甲苯的物料送到吸附分离单元生产对二甲苯。

图1 二甲苯异构化工艺流程示意图Figure 1 Diagram of xylene isomerization process

1.2 异构化反应

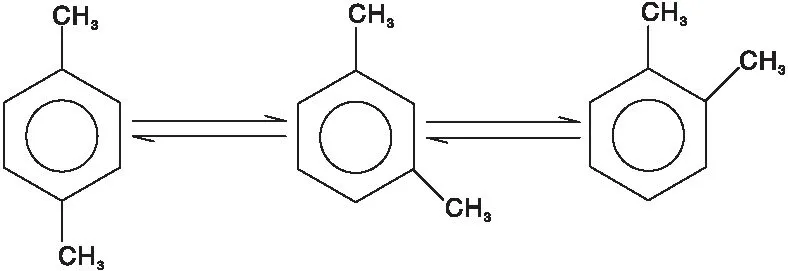

二甲苯异构化过程是遵循分子内甲基位移的单分子反应机理,借助催化剂中分子筛的酸性功能,分子内的甲基按1,2-位移逐步形成不同的异构单体,二甲苯之间的异构化反应可表示如下:

乙苯异构化为二甲苯是催化剂酸性中心和金属中心协同催化的结果,反应表示如下:

在主反应发生的同时,伴随着一系列副反应的发生,如乙苯自身、乙苯和二甲苯、二甲苯自身之间的歧化和烷基转移反应、乙苯和二甲苯的脱烷基、乙苯的加氢饱和和开环裂解等。这些副反应是反应放热的主要来源。

1.3 传统投料方法

传统的二甲苯异构化催化剂投料操作工艺条件如表1所示。传统的投料开工方法是基于规模较小的异构化装置制定和传承下来的,以往的装置PX产能小于450 kt·a-1,异构化进料量均在240 t·h-1以下,催化剂装填量低于60 t。在装置规模较小时,异构化催化剂投料开工时温升相对较小,循环氢气纯度下降不会过低,因此,投料过程较易控制,后续调整时间短[7-8]。随着芳烃装置规模越来越大,异构化装置规模同比例增大,催化剂装填量均在120 t以上,异构化进料量450 t·h-1以上。大规模的异构化装置投料开工时,反应器温升较难控制,最大温升超过150 ℃,循环氢气体积分数下降到50%以下,造成压缩机联锁或运转困难,有时需要两次以上投料开工,对催化剂性能造成影响,对装置上的关键设备,如立式板式换热器也产生一定的影响。因此,需要对二甲苯异构化催化剂投料过程进行优化,减小温升,降低开工风险。

表1 二甲苯异构化催化剂投料工艺条件

2 投料过程优化与讨论

2.1 投料现象分析

按照模拟计算及经验数据,首次投料时,干燥后的催化剂有一定的吸附放热,吸附热引起的温升为(20~30) ℃。新鲜催化剂的初活性较高,投料时会有较多加氢、裂解、歧化等副反应发生,产生较多热量,导致催化剂床层(20~120) ℃的温升。吸附热和反应热导致反应器出口温度急剧上升,控制不及时时,热量经过换热器后带着反应器入口温度快速上升,甚至出口温度会超过设计温度。温度的急剧变化对换热器、反应器等关键设备均有影响。尤其是对于新建芳烃联合装置,其异构化进料中没有C8非芳平衡组分,需要C8芳烃加氢为C8非芳,再加上催化剂初始高活性的裂解、歧化等反应,会消耗大量氢气。因此,循环氢气纯度快速下降,高分压力下降,循环气平均分子量急剧增加,导致压缩机负荷增加过快而不能运转。二甲苯异构化催化剂一般一个周期可以运转(4~5)年,很多芳烃装置并不会因为其投料苛刻而设计相应的工艺流程和设备来避免投料时的苛刻工况,增加投资而且用途极少。

2.2 投料过程优化

总结二甲苯异构化催化剂工业投料过程,并在实验室进行相应模拟计算,对异构化催化剂投料开工进行了优化改进。通过增大投料时的补充氢气流量、降低异构化进料中乙苯质量分数、降低投料压力等措施,达到降低投料苛刻度,确保投料过程缓和可控。采用优化后的方法在海南炼化一期芳烃装置上进行了投料开工,与之前的投料过程对比,温升下降,循环氢气纯度下降缓和,开工过程缓和。

2.2.1 补充氢气流量

乙苯转化型C8芳烃异构化催化剂是含贵金属铂的双功能催化剂,为了保护催化剂性能,投料时需要较大的补充氢气流量。小规模PX装置投料时,要求补充氢气流量为正常运转流量的约3倍即可。对于大规模PX装置,通过对反应放热量、耗氢量等计算,补充氢气流量则需要提高到正常运转流量的5~6倍,而且尽量保证使用高纯氢气。足够的补充氢气流量可以维持投料时循环氢气纯度不至于降低太多,氢油物质的量比不至于太低而积炭过多。

2.2.2 进料组成

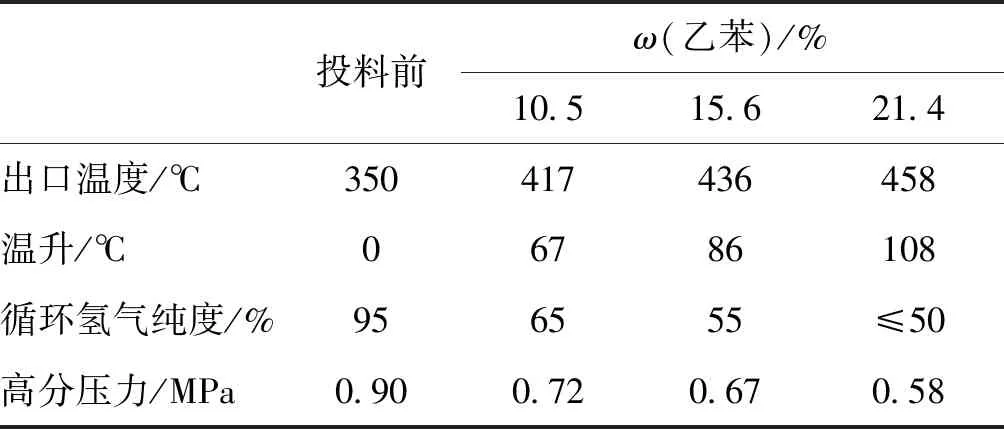

二甲苯异构化反应的进料中含有乙苯,而且乙苯质量分数对投料时的温升、耗氢影响最大,加氢、裂解等放热量大的反应主要是来自于乙苯。进料中乙苯质量分数越高则温升越大,循环氢气纯度降低越明显,如表2所示。对于乙苯质量分数为21.4%的进料,温升超过100 ℃,且循环氢气纯度下降到了56%以下,在这种情况下,压缩机不能正常运转,只有停工处理。因此,投料开工前对进料中的乙苯进行优化降低是非常重要的。可以采取如下措施:1)吸附分离、二甲苯精馏等单元开工时,尽量多采用低乙苯质量分数的新鲜C8芳烃,如歧化C8芳烃;2)无低乙苯C8芳烃时,在吸附分离、二甲苯精馏单元开工时,通过调整精馏塔的采出比例,降低异构化进料中乙苯,或者混兑纯PX等降低乙苯比例。在条件允许的情况下,尽可能将进料中的乙苯质量分数控制在15%以下。在投料开工前,可以多存一些进料,异构化投料时可以将负荷提高到100%以上,对于减缓副反应是有利的。

表2 乙苯质量分数对投料的影响

2.2.3 高分罐压力

异构化工艺中的高分罐即反应产物的高压气液分离罐,反应产物中的氢气和液体产物在此分离开,异构化系统的反应压力调整是通过控制高分罐压力实现的。异构化投料开工时,高分罐的压力也是影响温升、耗氢等的关键因素之一。压力高时,新鲜催化剂上的加氢、裂解、歧化等反应加剧,温升增大,氢纯度下降多;为了保持压缩机的运转,投料时的高分压力设定须高于一定数值。以往的投料时,高分罐压力一般都在0.85 MPa以上。通过实验室模拟试验数据,结合补充氢气流量、压缩机运转参数等,投料时将高分罐压力降低到(0.7~0.75) MPa,可以有效降低温升、耗氢等,缩短投料后的调整时间。

2.2.4 入口温度控制

投料前,反应器的出入口温度维持在约350 ℃,投料后,反应器入口温度下降,此时需要短暂的快速提升加热炉温度,反应器出口温度急剧上升,此时,需要精心操作,控制好入口温度稳定在约350 ℃。投料后约10 min,反应器出口温度开始急剧上升,反应产物的热量在换热器内与进料进行交换,进料温度随之升高,此时,需要提前将进料加热炉灭火嘴,停止加热,由换热器维持入口温度即可。如果不能及时停止加热炉,会造成入口温度高于350 ℃,出口温度也继续升高,造成恶性循环。目前,对有些新建装置,设计增加了一根冷液进料旁路,以调整进料温度。

2.2.5 优化后效果

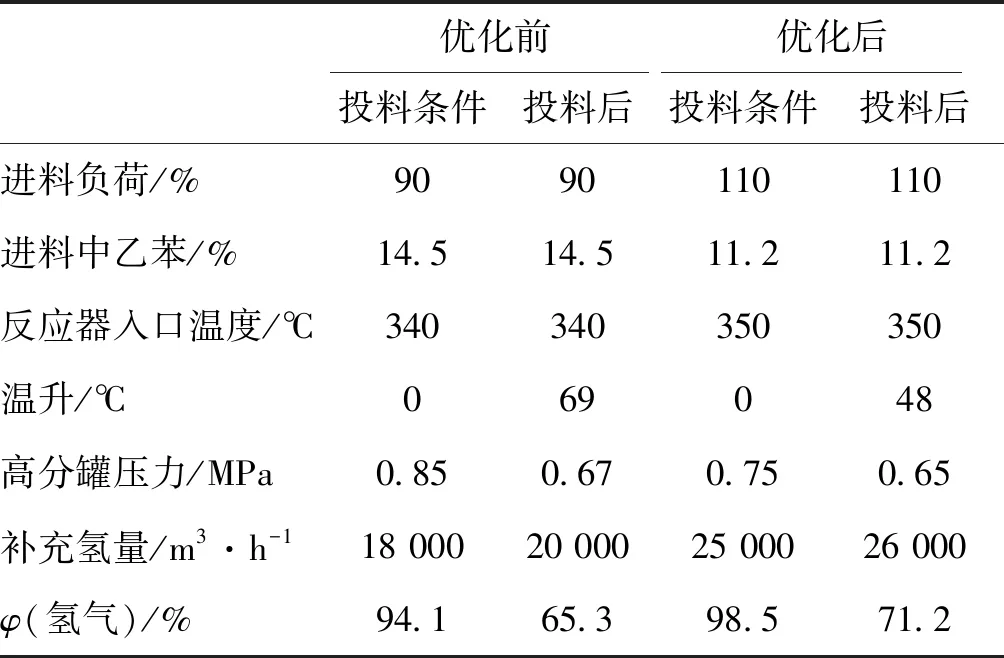

以2021年4月海南炼化一期异构化催化剂更换开工为例,采用优化后的投料方法,开工过程平稳缓和,温升减小,短时间调整后即可恢复正常运转。海南炼化一期芳烃PX规模为700 kt·a-1,装填乙苯转化型RIC-270二甲苯异构化催化剂110 t,催化剂完成装填和干燥后,等待投料。吸附分离、二甲苯精馏单元先开工,调整吸附分离及其各个分馏塔,并补充了罐区的低乙苯新鲜C8芳烃;补充氢气采用高纯氢气,流量达到了25 000 m3·h-1以上,超过了正常运转补充氢气3 200 m3·h-1的6倍以上;高分罐投料压力由原来的0.90 MPa下调到0.75 MPa。投料方法优化前后的效果对比见表3。由表3可以看到,投料条件优化后,温升下降了21 ℃,循环氢气纯度只下降到71.2%,高分压力也仅仅下降了0.1 MPa,过程变得缓和。投料30 min后,反应器出口温度即快速下降,循环氢气纯度回升,通过继续下调高分罐压力,降低反应剧烈程度,逐步下调补充氢气流量,50 h内,温升逐步回到(7~12) ℃的正常值。

表3 投料方法优化前后效果对比

3 结 论

(1) 乙苯转化型二甲苯异构化催化剂的投料开工过程苛刻,易出现温升大、循环氢气纯度下降明显、调整时间长等问题,对换热器、压缩机、催化剂性能等产生影响。进料中乙苯质量分数、投料压力、补充氢气流量等对反应温升影响较大。

(2) 采用降低进料中乙苯含量、降低投料压力、增大补充氢气流量等优化措施,改进投料,实际开工过程表明温升下降约21 ℃,循环氢气纯度提高了5.9个百分点,高分罐压力下降减小了约0.1 MPa。开工过程平稳缓和,后续调整时间缩短。