多孔磁性钢渣磨料的制备与性能表征*

裴晶晶,张玉柱,邢宏伟,霍文青,任倩倩

(华北理工大学 冶金与能源学院,河北 唐山 063210)

钢渣是炼钢过程中的主要固体废弃物,具有容重大、表面粗糙、强度高、耐磨等特点,其处理技术为热泼法、滚筒法、风淬法等[1]。目前,我国钢渣综合利用率仅为30%左右,不仅造成了环境污染,还占用了大量土地[2-3]。因此,寻求一种钢渣高附加值利用的新途径非常重要。

钢渣等冶炼渣用作磨料的研究得到了广泛关注。钟鹏等[4]研究了转炉渣、石榴石、PS 球等不同磨料对工件表面清洁度和粗糙度的影响,分析了不同磨料的抗破碎性能,结果表明转炉渣磨料具有较好的研磨效果。唐欧靖[5]对非金属钢渣磨料材料的基本性能、加工工艺、应用技术、应用性能进行了研究,结果表明加工过的钢渣性能与非金属磨料相近。饶磊等[6-7]对钢渣进行了硬度、容重、密度等物理性能和磨抛试验研究,结果表明因破碎后钢渣颗粒具有锋利的尖角和较大的颗粒度,具有良好的磨削加工效果。沈蓓红等[8]对钢渣类非金属磨料的化学成分、微观结构、硬度、循环利用次数等性能进行了分析,研究表明钢渣类非金属磨料具有较好的经济性和环保性,是一种非常有潜力的磨抛材料。钢渣作为磨料的研究虽有报道,但因其需要经过细选,且粒度粗细不均、数量有限等,还没有良好的应用。

因此,将热态钢渣经高压高速气流破碎制成细小颗粒的磨料,并对钢渣磨料的微观形貌、孔隙结构、磁性能、力学性能、研磨特性等进行研究和表征,以拓展其应用范围。

1 试验

1.1 样品制备

采用自制的熔渣气淬试验装置,样品制备工艺流程如图1所示。首先,向电弧炉中分批次加入钢渣,将钢渣加热至可流动的熔融状态,停止熔炼;其次,高温熔体由出渣口流出,高压气体射流将向下流动的液态熔渣破碎呈细小颗粒;最后,凝固后的颗粒进入磨料收集器,经过筛分得到不同粒径分散的球形钢渣磨料,选取不同粒径的钢渣磨料进行微观结构观察和性能测试。

图1 气淬法制备样品的工艺流程图Fig.1 Process flow chart of sample by gas quenching method

1.2 样品性能表征

利用场发射扫描电镜(SU8020 型,日本)对钢渣磨料的微观形貌进行表征;采用高性能全自动压汞仪(AutoPore IV 9500 型,美国)测定钢渣磨料的孔隙结构参数;利用超导量子磁强计(SQUID-VSM 型,美国)测定钢渣磨料的磁性能参数;利用单颗粒抗压强度仪(LY007 型,中国)测定钢渣磨料的单颗粒抗压强度;利用球磨韧性仪(PR 型,中国)测定钢渣磨料的球磨韧性;利用显微硬度仪(LM-700AT 型,美国)测定钢渣磨料的显微硬度。

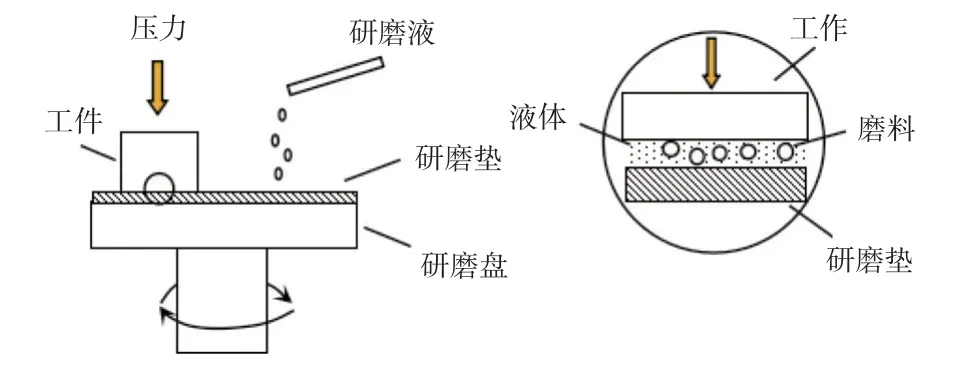

1.3 研磨试验

将钢渣磨料和研磨液(S01-11 型)混合均匀,选择初始尺寸为10 mm×15 mm 的铝合金工件,磨料粒度代号为F240。采用圆盘直径为230 mm、转速为700 r/min的PG-2D 研磨机进行试验,研磨时间为10 min。在研磨过程中,磨料和研磨液分散在工件和研磨垫之间,对工件施加20 N 的压力,引起工件与研磨盘复杂的相对运动,研磨试验原理如图2所示。工件研磨完成并清洗干净后,利用场发射扫描电镜(Gemini300 型,德国)观察工件表面的完整性,使用三维形貌轮廓仪(ContourGT-X 型,德国)对工件的表面轮廓和表面粗糙度进行测量,试验的粗糙度值Ra是3 次测量值的平均值。

图2 研磨试验原理Fig.2 Grinding test principle

2 结果与讨论

2.1 显微结构分析

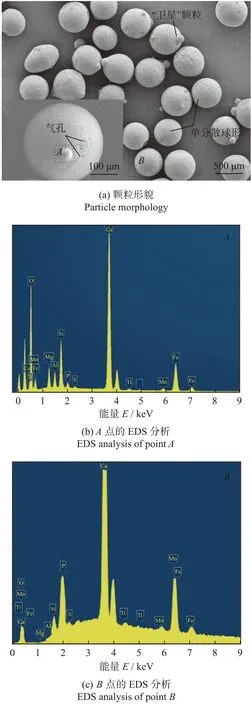

钢渣磨料的显微形貌及EDS 分析结果如图3所示,选取的钢渣磨料粒度代号为F150。通过观察图3 可知:钢渣磨料呈单分散的球形,其表面存在圆形或椭圆形排列的无序气孔(图3a)。由于液态渣滴在飞行过程中发生冷凝,形成单分散钢渣颗粒,而体积小的粒子,凝结速度快且在高压气流的影响下会飞溅,而大颗粒渣珠没有完全凝固。因此,一部分飞溅的小尺寸粒子会与大尺寸颗粒相互撞击,形成不规则的“卫星”颗粒。对样品中的A和B区域进行EDS 能谱分析,发现所有颗粒由相同的化学元素组成(图3b、图3c)。

图3 样品的形貌及EDS 分析结果Fig.3 Sample morphology and EDS analysis results

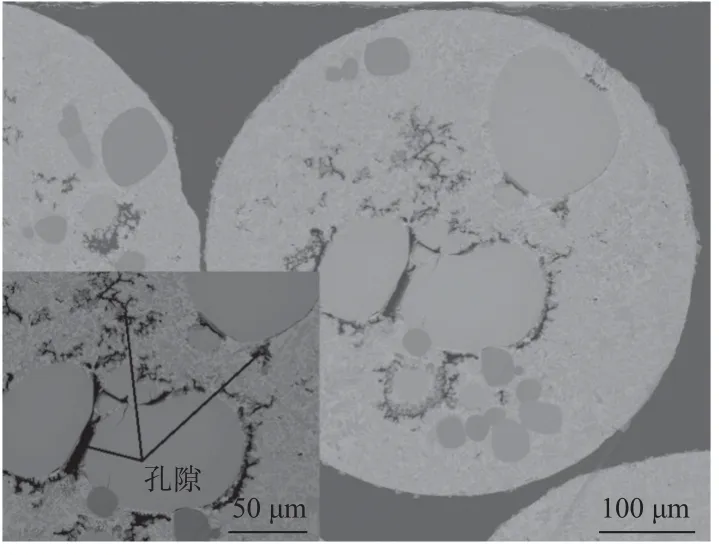

利用离子束研磨技术得到钢渣磨料的横截面,如图4所示。用扫描电子显微镜观察样品内部显微形态,样品的内部结构反映了颗粒的凝固状态。图4 中轮廓呈圆形或类圆形的钢渣磨料样品颜色较浅。将图4 中的微区放大,样品有明显的不规则黑色区域,其为样品中的孔隙。在钢渣磨料的形成过程中,利用高压高速气流破碎高温熔融钢渣,熔渣在短时间内被包裹成液滴。当液体的表面张力随着快速冷却而增加时,气体可能会保留在最终的液滴中,这是钢渣磨料中产生孔隙的主要原因。

图4 样品的截面照片Fig.4 Cross-section images of sample

2.2 钢渣磨料孔结构分析

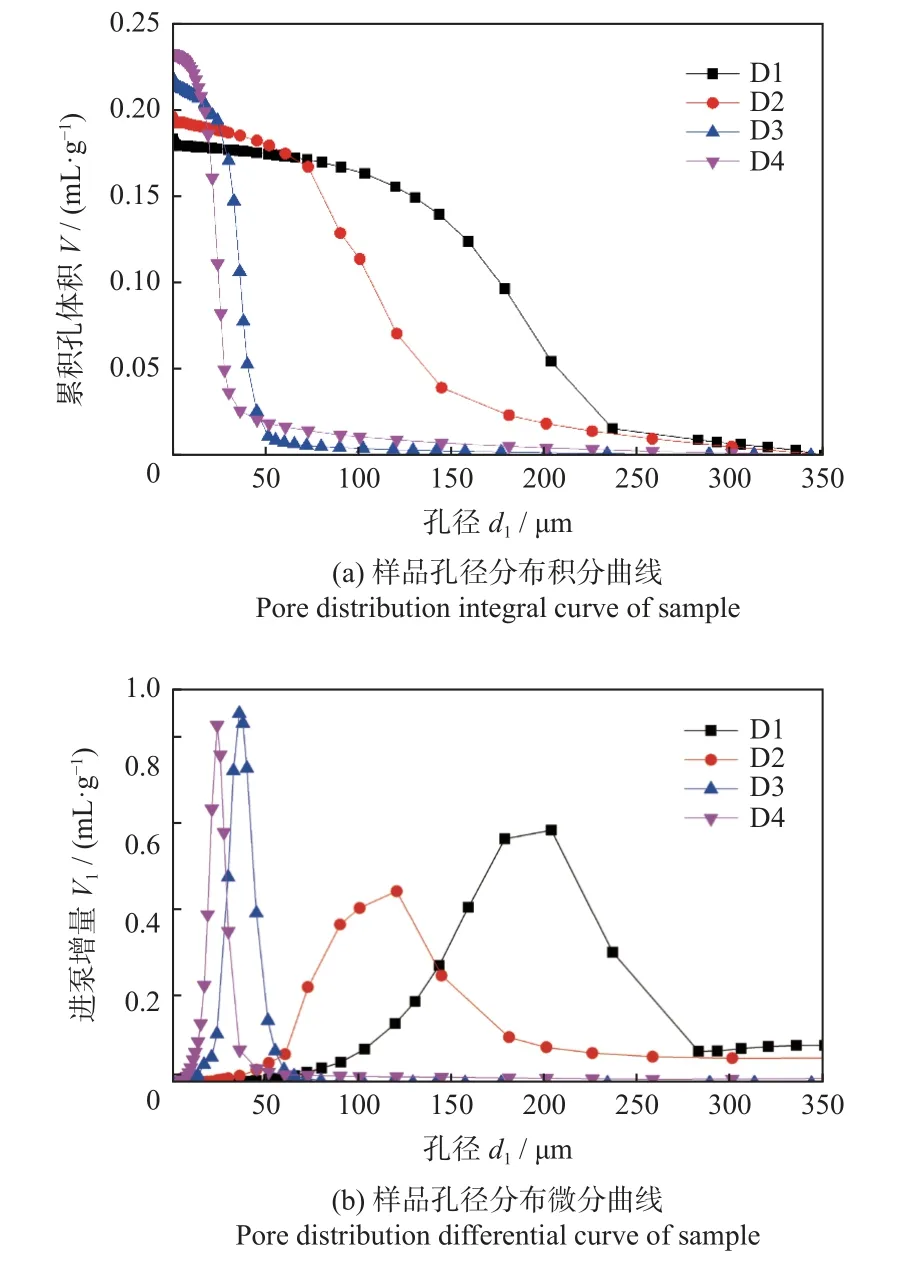

通过SEM 图像可以定性分析钢渣磨料孔结构的形状及有序程度,为了定量地表征样品的孔隙尺寸,对不同粒度代号的钢渣磨料进行压汞测试,得到其孔径分布曲线如图5所示。

钢渣磨料的孔径分布积分曲线如图5a所示。由压汞仪的测试原理可知,在测量样品孔隙的过程中,压汞仪先测出样品的大孔隙,随着压力的增加,较小孔径的孔隙依次测量出来。所以,在汞压力较低,即所测孔径较大的时候,累计汞增量变化较小,说明D1~D4 样品中孔径分别在280,200,80 和60 μm 以上的孔隙含量较低。而样品分别在100~280,40~200,20~80 和10~60 μm 区间段上,进汞量显著增加,曲线的斜率明显增大,积分曲线出现明显拐点。该拐点所对应的孔径即为样品的临界孔径,即进汞量开始大量增加时所对应的孔径,D1~D4 样品的临界孔径分别为236,180,59 和46 μm。

样品的孔径分布微分曲线如图5b所示,曲线与横坐标轴所构成的面积即表示样品的总孔隙体积。由图5b 可知:样品孔径分布微分曲线存在一个最高峰,该峰所对应的孔径为样品的最可几孔径,D1~D4 样品的最可几孔径分别为203,120 ,36 和25 μm。分析图5b 得出:在100~280,40~200,20~80 和10~60 μm范围内,进汞增量最多,其孔体积分别占总孔体积的85%,86%,88%和90%,这说明在该区间内的孔隙含量最多。在孔径小于100 ,40 ,20 和10 μm 的范围内,曲线相对平坦,样品累积汞进口量的增加趋势不明显,这说明本段孔隙含量相对较低。

图5 样品的孔径分布积分及微分曲线Fig.5 Pore distribution integral and differential curves of samples

表1 为压汞试验测定的不同粒径样品微孔参数,表1 中的孔体积为0.18~0.23 mL/g,孔隙率为37%~45%。因此,随样品粒径的减小,孔体积、孔隙率呈递增趋势,样品孔结构变化趋势与制备速率、温度等有密切的联系。

表1 钢渣磨料微孔参数Tab.1 Micropore parameters of sample

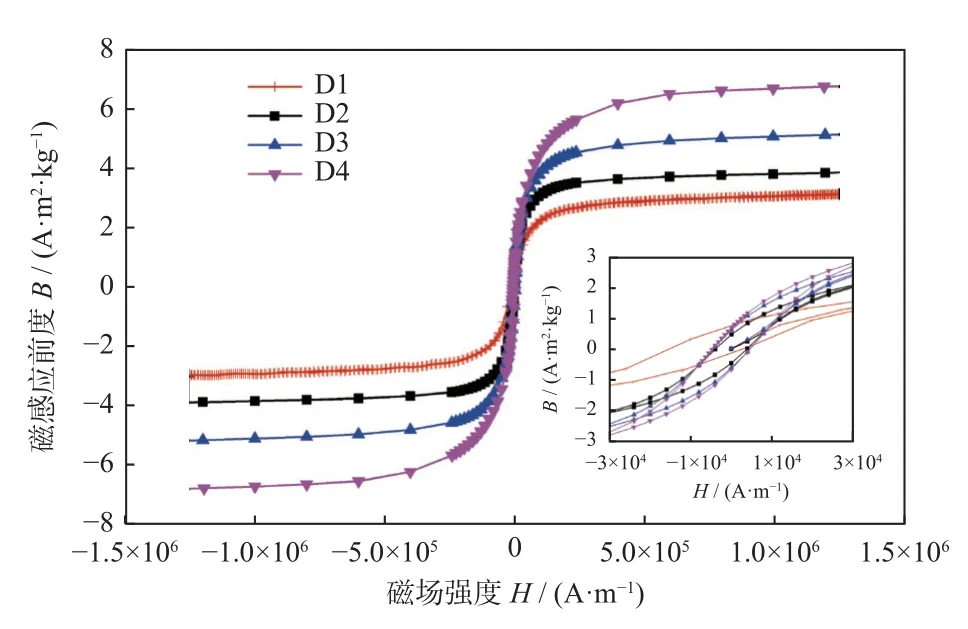

2.3 钢渣磨料磁性分析

图6 为在300 K 下磁场强度范围-1~1 T 时对不同粒径钢渣磨料测得的磁滞回线,其反映了钢渣磨料在外加磁场的作用下的磁化过程,是磁性材料的重要特征。由图6 可知:在外加磁场的作用下,钢渣磨料逐渐被磁化,随样品粒径的增大,磁滞回线向顺时针方向偏移,样品饱和磁化强度随粒径的增大而减小,依次为7.03,5.40,4.03 和3.14(A·m2)/kg。当撤销外加磁场时,钢渣磨料中存在一定量剩磁且随粒径的增大而减小。在反方向磁场的作用下,钢渣磨料的矫顽力随粒径的增大而减小,依次为4.56 × 103,4.51 × 103,3.86 × 103和2.56 × 103A/m。钢渣磨料经过被磁化→去磁→反向磁化→反向去磁循环后所得磁滞回线呈一条狭窄的“S”型封闭曲线,钢渣磨料表现出亚铁磁性[9]。

图6 样品的磁滞回线Fig.6 Hysteresis loops of sample

2.4 钢渣磨料力学性能分析

2.4.1 单颗粒抗压强度

单颗粒抗压强度[10]是衡量磨料质量的重要指标。选取粒度代号为F80 的磨料进行检测,钢渣磨料的单颗粒抗压强度计算公式如(1)所示。测定方法为:先计算40 个磨料颗粒压碎载荷的算术平均值,然后去掉载荷值是平均值2 倍以上的值,再计算剩余值的算术平均值,即得到试样的单颗粒抗压强度。经测试和计算,磨料单颗粒抗压强度为34 N。

式中:P为单颗粒抗压强度,N;Qi为单颗粒压碎载荷,N;Qj为压碎载荷平均值2 倍以上的颗粒压碎载荷,N;n为压碎载荷平均值2 倍以上的磨料颗粒数。

2.4.2 球磨韧性

球磨韧性是磨料的另一项重要技术参数,能综合反映磨料的质量。气淬钢渣磨料的球磨韧性计算公式如式(2)所示。测试方法是:采用PR 型普通磨料球磨韧性测定装置,选取粒度代号为F80 的磨料进行球磨韧性测试。首先,将干燥后的磨料在110 ℃下干燥1 h,用GB/T 2481.1-1 规定的系列筛分试验筛筛出基本粒;称量球磨后的试样回收质量M1,以及筛分后第3 层试验筛上的磨料基本粒存留质量m1,重复上述操作测量m2和M2。计算得到钢渣磨料的球磨韧性为47.4%。

式中:W为球磨韧性值,%;m1为第1 份球磨后的试样筛分后的第3 层试验筛上的存留质量,g;m2为第2 份球磨后的试样筛分后的第3 层试验筛上的存留质量,g;M1为第1 份球磨后试样的回收质量,g;M2为第2 份球磨后试样的回收质量,g。

2.4.3 显微硬度

显微硬度[11]是评价磨料加工性能和耐磨性能的重要指标。采用美国LM-700AT 显微硬度仪测量试样的硬度,选取粒度代号为F80 的磨料进行检测,钢渣磨料的硬度计算公式如式(3)所示。测试时保持时间设置为15 s,连续对每种试样的10 个不同位置点进行硬度测量,最终硬度值取其算术平均值。样品的平均硬度为722 HV。

式中:P为硬度计载荷,N;d为硬度计压痕平均对角线长度,mm。

2.5 钢渣磨料研磨性能分析

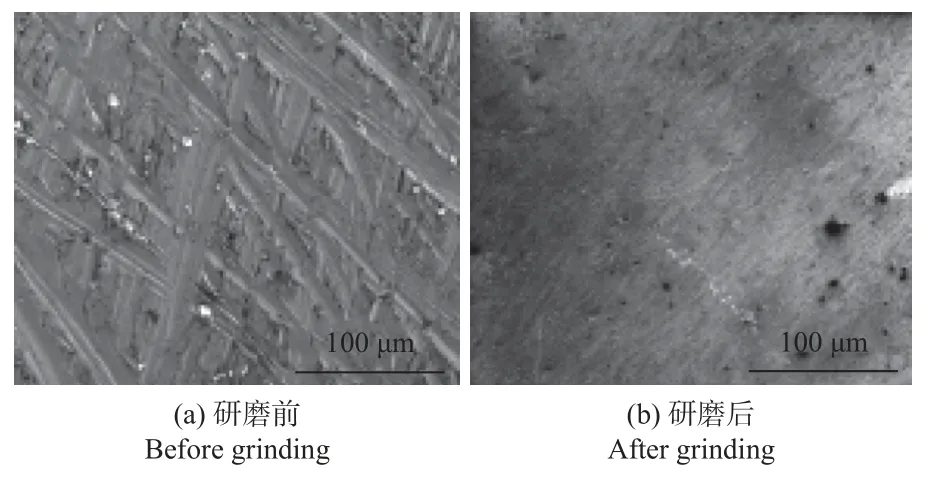

为了进一步研究钢渣磨料在铝合金工件表面的研磨特性,利用场发射扫描电镜对研磨前后的工件表面进行观察,图7 为铝合金表面微观形貌图。由图7 可知:铝合金工件表面的划痕明显减少,且有少量的磨屑、划痕和凹坑等。其中:犁沟状划痕是研磨过程中的钢渣磨料,对工件表面进行滑动切削作用而形成的轻微划痕;不连续的压痕是研磨过程中钢渣磨料的滚动作用,在工件表面留下的一串不连续的压痕。

图7 铝合金工件的SEM 图Fig.7 SEM images of aluminum alloy

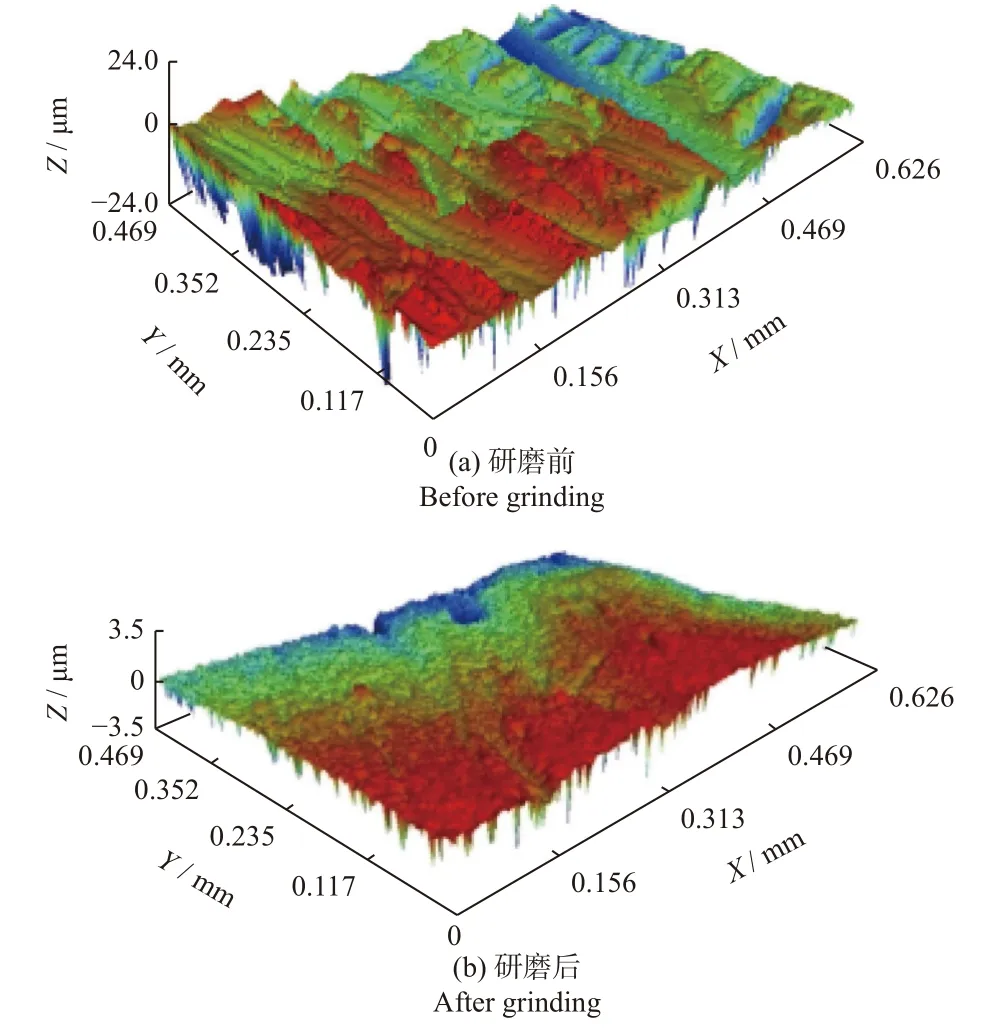

利用三维形貌轮廓仪对研磨前后的工件表面质量进行观察,图8 显示了用钢渣磨料研磨铝合金工件前后的三维微观形貌,图8 中明亮的区域表示高位,而黑暗的区域表示低位,图像颜色越均匀、色差越小,样品的表面越平滑、越平坦。如图8a所示:初始工件表面粗糙,划痕清晰可见,工件表面很不平整。研磨10 min后的工件表面微观形貌如图8b所示:工件表面微凸峰数量显著减少,工件的表面趋于平坦,有少量的划痕。此外,工件的表面粗糙度Ra越小,工件表面质量越好,则磨料具有较好的研磨性能。图8a 的原始表面粗糙度Ra为3.2 μm,研磨10 min 后的表面粗糙度Ra为0.7 μm。结果表明钢渣磨料对铝合金工件有一定的研磨作用,可有效改善铝合金工件的表面质量。

图8 铝合金工件的三维显微形貌图Fig.8 Three-dimensional topography of aluminum alloy

3 结论

(1)熔融态钢渣经高压高速气流制备钢渣磨料,样品的孔隙率为37%~45%,孔体积为0.18~0.23 mL/g,内部有大量不规则气孔。

(2)钢渣磨料经过被磁化→去磁→反向磁化→反向去磁循环后所得的磁滞回线呈一条狭窄的“S”型封闭曲线,表现出典型的亚铁磁性,且随样品粒径的增大,磁滞回线向顺时针方向偏移。

(3)钢渣磨料呈单分散的球形,筛分制粒后的粒度分布均匀,不需要破碎可直接利用,对铝合金工件具有较好的研磨性能,加工后工件表面粗糙度Ra由 3.2 μm降至0.7 μm。