驻涡燃烧室前钝体燃料喷射性能数值分析

徐 啸,潘伟宸,吴维维

(江苏科技大学能源与动力工程学院,江苏镇江 212000)

0 引言

20 世纪90年代,为了使燃烧室达到更高效的燃烧性能以及更低的排放,GE 公司和美国空军研究室联合提出了驻涡燃烧室概念[1]。驻涡燃烧室不同于传统旋流燃烧室,是一种结构简单、紧凑型的新型燃烧室,它可利用凹腔驻涡回流低速区稳定火焰。在高速主流条件下,凹腔内的驻涡回流区受到主流的影响较小,在凹腔内合理注入燃料与空气,可提高凹腔内的漩涡强度以及优化燃烧室内的燃烧当量比分布。驻涡燃烧作为一种高效紧凑低污染的新型燃烧组织方式,具有结构简单、贫富油极限宽、高空性能好、高燃烧效率等优点[2],在航空、发电以及清洁能源等各领域应用广泛。

国内外学者针对驻涡燃烧室开展了广泛的数值模拟和试验研究。Hsu等[3-4]以丙烷为燃料设计了第1代驻涡燃烧室模型,研究了驻涡燃烧室的组织结构及其燃烧性能,表明其具有燃烧效率高、总压损失低等优点;Katta 等[5-6]利用CFD 方法研究了驻涡腔内的漩涡结构特点;Chen 等[7-9]以文献[3-4]提出的驻涡燃烧室结构为基础,设计了微型驻涡冲压燃烧室,研究了其在亚声速及旋流在进口条件下的性能并分析了在含有导流板结构及钝体上游燃料喷射条件下的燃烧性能;何小民等[2,10-11]针对凹腔驻涡燃烧室的燃烧、点火、熄火、油气参数以及驻涡腔内的流动特性进行了大量试验与数值模拟研究,表明在高速主流条件下驻涡燃烧室具有良好的点火、熄火性能及高燃烧稳定性;曾卓雄[12-13]等研究了旋流及燃气等参数在进口条件下对驻涡燃烧室的燃烧效率、NOx排放以及总压损失的影响;樊未军等[14]对驻涡燃烧室的凹腔双涡结构流场进行了研究,发现驻涡腔双涡结构对燃烧室出口温度场分布、NOx低排放以及燃料的分级燃烧起重要作用。但以上研究并没有考虑到前钝体燃料喷射比例对驻涡燃烧室燃烧性能的影响。

因此本文基于驻涡燃烧室模型,针对驻涡燃烧室前钝体顶部与驻涡凹腔内的燃料喷射比例对燃烧性能的影响进行了数值模拟分析。

1 数值模型与数值模拟方法

1.1 驻涡燃烧室模型

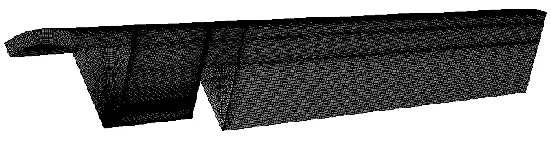

将文献[3-4]试验所使用的驻涡燃烧室计算模型作为本文的研究对象,其结构模型如图1 所示。从图中可见,驻涡燃烧室计算模型全长L=330 mm;前钝体宽度为30 mm;直径D1=70 mm;后钝体宽度为18 mm;直径D2=50.8 mm;前钝体与后钝体由直径D3=12.7 mm的空心圆管连接。为了加强驻涡腔内的漩涡及燃料掺混,在后钝体上设计24个直径为2.29 mm的空气喷射孔,以及8 个直径为1.75 mm 的燃料喷射孔。本文以甲烷为燃料,在燃烧室模型轴向距离z=15 mm 处增加了前钝体顶部燃料喷射孔,分别采用1.75、2、2.4 mm这3 种喷射孔径及不同的前钝体喷射系数进行了数值模拟分析,燃料总当量比为0.32。

图1 驻涡燃烧室结构

前钝体喷射无量纲系数φ定义为

式中:m1为由前钝体喷射孔进入燃烧室的燃料质量;m2为由驻涡腔喷射孔进入燃烧室的燃料质量。

驻涡燃烧室气体进口参数见表1。

表1 驻涡燃烧室气体进口参数

1.2 计算方法和边界条件

本文数值模拟计算采用不可压缩N-S方程和ANSYS FLUENT 计算软件。文献[15]使用3 种k-ɛ 湍流模型进行计算模拟,其中RNGk-ɛ湍流模型的模拟结果最优,因此本文采用了RNGk-ɛ湍流模型。压力速度耦合采用SIMPLE 算法,近壁面利用了增强型壁面函数,保持近壁面处Y+<5。由于驻涡燃烧室的驻涡腔内存在逆压梯度流,压力离散格式采用PSESTO 格式,其余各项的离散格式采用2阶迎风格式。

燃烧室气体设置为不可压缩的理想气体。燃烧室主流空气进口采用速度进口边界条件;空气以及燃料喷射入口采用质量流量进口;燃烧室出口采用压力出口,出口压力为101325 Pa;燃烧室壁面设置为无滑移绝热边界条件。

1.3 数学模型

连续方程为

式中:i=1、2、3,下文公式中含义相同。

动量方程为

式中:k为湍动能;μt为湍流度;j=1、2、3,下文公式中含义相同。

能量方程为

式中:E为总能量;keff为有效导热系数;(τij)eff为偏应力张量;S为反应与辐射源项。

RNGk-ɛ湍流模型控制方程为

式中:Gk和Gb分别为由平均速度梯度和浮力产生的湍动能;ακ为k的逆效应普朗特数。

式中:YM为可压缩湍流中脉动膨胀对总耗散率的贡献;αε为ε的逆效应普朗特数。

由于燃烧属于快速化学反应,其反应时间与燃料混合所需时间相比可忽略,因此本文使用EDM 涡耗散模型以及甲烷单步总包反应机理。EDM 涡耗散模型考虑了湍流和化学反应的相互作用,文献[7]使用EDM 燃烧模型和单步总包反应机理取得了良好的模拟结果。

式中:YR为反应物的质量分数;k/ɛ 为大涡混合时间尺度;A=4。

式中:YP为产物的质量分数;B=0.5。

在EDM 模型中物质i的净生成速率取以上方程中较小者。

甲烷单步反应机理化学方程式为

甲烷单步总包反应机理的产物只有CO2和H2O,而实际的燃烧反应非常复杂,燃烧产物非常多。

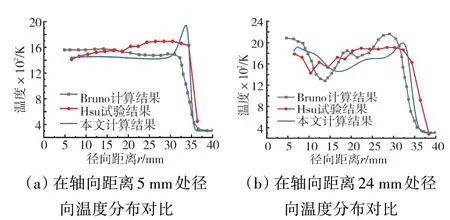

1.4 计算网格模型验证

本文所使用的驻涡燃烧室网格计算域由ICEM进行划分。计算域为整个驻涡燃烧室的1/8,侧壁采用周期边界条件,计算域网格如图2 所示。本文根据驻涡燃烧室模型进行了数值模拟验证,其结果与Bruno[16]等研究得到的数值模拟结果进行了对比如图3 所示。从图中可见,本文模拟的结果与文献[3-4]的在轴向距离z=24 mm 处比较接近,与文献[16]的在z=5 mm处比较接近。在径向距离r=30 mm 之后出现的温度高峰是由于使用了EDM燃烧模型,因EDM燃烧模型的燃烧速率由湍流涡耗散率决定,驻涡腔上部的主流空气剪切层的涡耗散率较大,导致在径向距离r=30 mm之后产生温度高峰。同时,由于驻涡腔内的漩涡流动复杂,流场与燃烧等化学反应的耦合具有高度非线性,因此数值模拟难以达到精确。本文的数值模拟计算结果与试验结果拟合度较高,结合文献[16]中的结果进行分析,表明本文的数值模拟计算模型是合理可靠的。

图2 驻涡燃烧室计算域网格

图3 数值模拟结果与试验结果对比

为了验证网格独立性,分别采用网格数为112万、152 万和212 万的网格进行燃烧室冷流总压损失计算。通过数值模拟对比,三者的总压损失的误差小于1%。鉴于计算精度与计算速度综合考虑,本文采用了网格数为152万的计算模型进行数值模拟。

2 结果与讨论

2.1 前钝体燃料喷射对驻涡腔当量比的影响

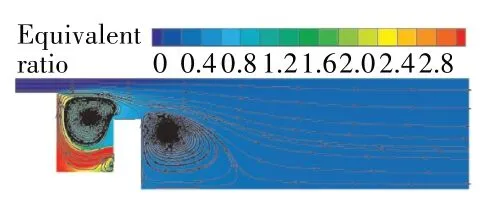

为研究驻涡腔内漩涡流动的稳定性,本文进行了时间步长为5×10-4s 和1×10-4s 的冷流非稳态计算,结果显示在不同时间步长下的燃烧室冷流流场没有明显区别。在非稳态计算时,驻涡燃烧室即无前钝体燃料喷射时的驻涡燃烧室整体流场当量比及冷流流线如图4 所示。从图中可见,在驻涡腔及后钝体低速回流区形成了明显的漩涡。燃料从驻涡腔喷射孔喷射进入燃烧室,与主流在驻涡腔内形成的气流漩涡掺混,沿着漩涡的流向,燃料不断与驻涡腔内的漩涡掺混,使当量比沿漩涡流向不断下降,整个驻涡腔内的当量比大部分均在1.2~1.4 左右。当驻涡腔内主流气体漩涡流出驻涡腔时,随着前钝体喷射系数的增大,驻涡腔内喷射的燃料减少,驻涡腔后在后钝体之后的区域发生回流,形成低速回流区,低速回流区的当量比大部分为0.4左右。

图4 非稳态冷流流场当量比以及流线分布

前钝体喷射系数为0.2~0.7 时驻涡腔冷流当量比分布如图5 所示。从图中可见,在冷流状态下驻涡燃烧室在前钝体燃料喷射孔d=1.75 mm 时,随着前钝体喷射系数的增大,驻涡腔内喷射的燃料减少,驻涡腔内的燃料分布从富燃料状态(当量比>1)向贫燃料状态(当量比<1)转变。当前钝体喷射系数增大时,驻涡腔内的燃料喷射减少,驻涡腔内的当量比减小,前钝体后部以及驻涡腔漩涡上方剪切层处的当量比增大。当φ=0 时,驻涡腔底部存在当量比≥3 的富燃料区域,随着喷射系数的增大,直接喷射进入驻涡腔内的燃料减少,驻涡腔底部的富燃料区域当量比减小。同时随着前钝体顶部的燃料喷射,使主流空气在驻涡腔上部剪切层区域和漩涡顶部区域提前掺混了部分燃料,与驻涡腔中心漩涡在燃烧室内2 处产生了燃料混合区域,使燃料混合效率提高,驻涡腔内总体燃料当量比分布更加合理。

图5 驻涡腔冷流当量比分布

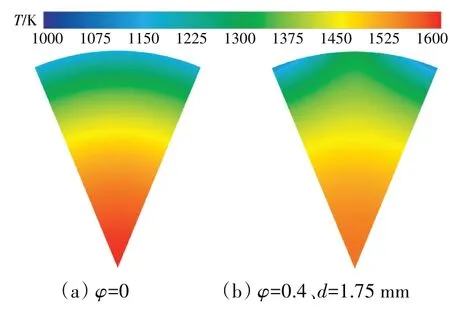

2.2 前钝体燃料喷射对燃烧室温度分布的影响

驻涡燃烧室在前钝体喷射孔径d=1.75 mm 时3种前钝体喷射系数下的温度分布如图6 所示。从图中可见,当φ=0 时,在驻涡燃烧室后钝体之后的回流区存在高温分布区,约为2500 K。根据第2.1 节驻涡燃烧室当量比分析,燃料全部喷入驻涡腔,在驻涡腔回流区域处于富燃状态,尤其在驻涡腔的漩涡中心区域。

图6 燃烧室温度分布

驻涡燃烧室的反应流流线如图7 所示。从图中可见,当燃料与空气及驻涡腔内的气流漩涡掺混后,进入后钝体之后的回流主燃区,一部分燃料在驻涡腔内燃烧,剩余部分在后钝体之后的回流区燃烧。在φ=0.2 的工况下,少部分燃料通过前钝体喷射孔进入燃烧室,直接与主流空气掺混,大部分燃料直接喷射进入驻涡腔与主流形成的漩涡掺混燃烧。当前钝体燃料喷射时,驻涡腔内的当量比减小,主流空气与部分燃料混合燃烧。在φ=0.5 的工况时,后钝体之后的高温区减少,燃烧温度场分布梯度减小。根据第2.1 节的驻涡腔冷流当量比分析,发现在前钝体喷射燃料的工况下,驻涡腔内的当量比分布更加均匀,更加接近于1,因此在燃烧过程中,驻涡腔内的燃烧更加充分,温度分布更加均匀。随着前钝体喷射系数的增加,后钝体回流燃烧区的火焰长度减短,在φ=0.7的工况下,温度下降至大约为2100 K,表明前钝体喷射系数在一定范围内,燃料与空气在驻涡腔内及驻涡腔上部剪切层内能快速混合并燃烧。与无前钝体燃料喷射时的低速回流对比主燃区温度降低,驻涡腔内的最高温度升高,燃烧室的火焰长度减短,对于设计更紧凑、体积更小的燃烧室更有利。

图7 驻涡燃烧室反应流流场流线分布

2.3 前钝体燃料喷射对燃烧室总压损失的影响

燃烧室的压力损失主要有2 个原因:(1)压力阻力、表面摩擦及湍流损失;(2)基本的压力损失和燃烧放热损失。3 种前钝体喷射孔径下在不同前钝体喷射系数的驻涡燃烧室的总压损失如图8所示。

图8 燃烧室总压损失

总压损失λ的计算公式为

式中:P1为燃烧室入口总压;P2为燃烧室出口总压。

驻涡燃烧室流场由于湍流微团与驻涡腔漩涡的作用,使燃料与空气掺混更充分,但同时也导致了更大的总压损失。因此主流空气占总压损失的主要部分,前钝体顶部的燃料喷射对总压损失影响较小。前钝体上游的燃料喷射进入主流并与主流气体进行掺混,导致了燃烧室气流的动压损失,因此导致前钝体喷射情况下的燃烧室总压损失大于φ=0 时的总压损失。从图中可见,前钝体顶部燃料喷射工况下的总压损失波动基本较小,均大于无前钝体燃料喷射时的总压损失;当前钝体燃料喷射系数φ=0.4~0.6时,驻涡燃烧室的总压损失最大。根据图6分析,在d=1.75 mm、前钝体喷射系数φ=0.5 时,燃烧室的最高温度区域集中在燃烧室驻涡腔和后钝体上部的剪切层区域,约为2500 K,燃烧产生热损失相较于其他工况时更大。驻涡腔和后钝体上部剪切层区域的流动复杂,包括存在漩涡及剪切层,流体的动压损失及传质传热相较于其他区域更大,各种影响导致在不同前钝体喷射孔径在不同喷射系数条件下燃烧室总压损失的增加。

2.4 前钝体燃料喷射对出口温度分布的影响

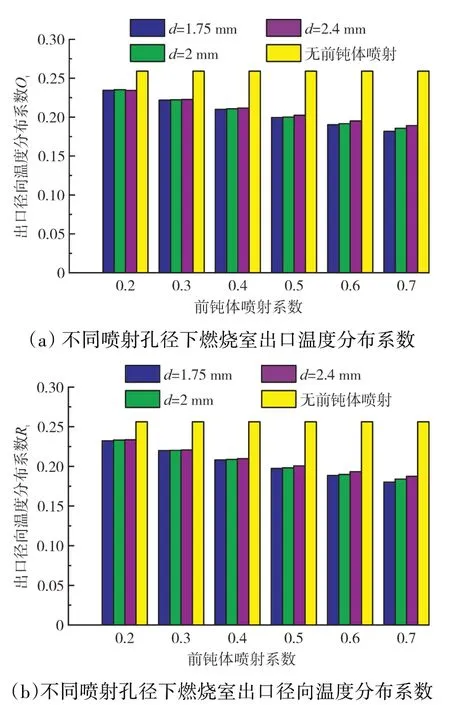

燃烧室出口温度分布是衡量燃烧性能的1 个重要指标。本文分别使用出口温度分布系数Ot和出口径向温度分布系数Rt来衡量燃烧室的出口温度分布质量。

式中:T4max为燃烧室出口的最高温度;T4ave为燃烧室出口的平均温度;T3ave为燃烧室进口平均温度;T4rmax为出口同一半径上最高平均总温。

燃烧室出口温度分布如图9 所示。从图中可见,驻涡燃烧室出口温度呈沿径向递减分布,产生的原因是驻涡燃烧室的结构及流场流动特点,进而导致出口Ot与Rt接近。

图9 燃烧室出口温度分布

驻涡燃烧室在不同前钝体喷射孔径下的Ot与Rt分布如图10 所示。从图中可见,随着前钝体喷射系数的增加,燃烧室出口Ot与Rt均呈减小趋势。Ot和Rt的减小表明燃烧室出口温度分布更加均匀,质量更高。驻涡燃烧室在不同前钝体喷射孔径下的出口最高温度和平均温度分布如图11 所示。从图中可见随着Ot与Rt的减小,主要是燃烧室出口最高温度降低,而燃烧室出口平均温度变化不大,波动幅度很小。当存在前钝体喷射时,随着前钝体喷射系数的增大,低速回流区靠近燃烧室出口的大部分范围内的温度为1500~1700 K,在不同的前钝体喷射系数下变化不大,因此燃烧室出口平均温度变化幅度较小(图6)。同时,在3 种不同前钝体喷射孔径下出口温度分布Ot与Rt的变化趋势比较一致,当前钝体喷射系数相同时,而前钝体喷射孔径不同的Ot与Rt变化不大,表明在一定的前钝体喷射孔径范围内,喷射孔径对燃烧室出口温度Ot与Rt的影响较小。

图10 不同喷射孔径下燃烧室出口温度分布系数

图11 燃烧室出口平均温度和最高温度分布

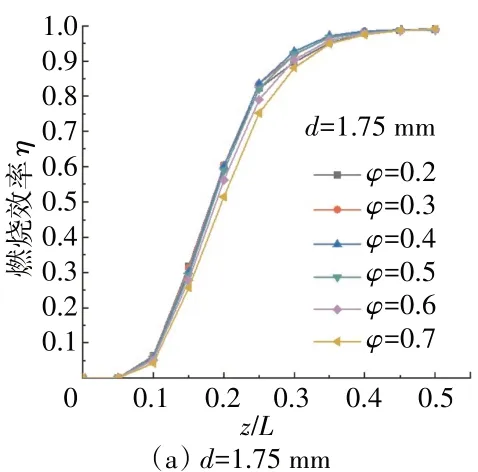

2.5.1 前钝体燃料喷射对燃烧效率的影响

燃烧室的燃烧效率表现了燃烧室的总体化学反应以及燃料燃烧性能。

式中:mco2为燃料完全燃烧时产生的CO2质量;A为测量处截面积;Yco2为CO2的质量分数;为平均速度为平均密度。

当前钝体上游燃料喷射孔径d=1.75 mm 时,驻涡燃烧室轴向燃烧效率曲线如图12 所示。从图中可见,当无量纲燃烧室轴向距离z/L=0.3 时,所有存在前钝体燃烧喷射的工况下的燃烧效率均高于无前钝体燃料喷射基准工况下的燃烧效率。当存在驻涡腔前钝体喷射时,其中一部分燃烧预先喷射进了空气主流,并且与主流空气掺混。根据第2.1 节中的当量比云图分析,存在驻涡腔前钝体喷射时,驻涡腔内的当量比分布大部分更接近于1,使燃料与空气混合更加充分,有利于提高燃烧效率。无前钝体顶部燃料喷射时,燃料全部喷射到驻涡腔内,并没有燃料预先与主流空气掺混,一部分燃料在驻涡腔内掺混燃烧,剩余燃料在后钝体后部回流区燃烧,驻涡腔内大部分燃烧状态处于富燃状态,燃料不能充分燃烧,不利于提高燃烧效率。当z/L=0.3 时,前钝体燃料喷射的工况下的燃烧室燃烧效率均达到了90%,相较于无前钝体顶部燃料喷射时,z/L=0.35 处燃烧效率达到90%的有一定提高。同时无量纲轴向距离z/L在0.25~0.35 范围内燃烧效率高出大约5%,使达到90%的燃烧效率的燃烧室轴向长度减短。因此对于缩短燃烧室长度,进一步优化前钝体顶部燃料喷射方案很有意义。

图12 燃烧室轴向燃烧效率

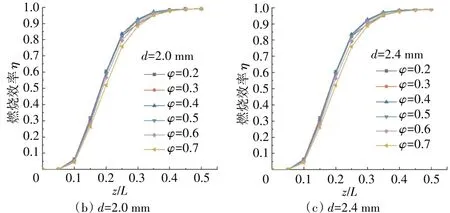

2.5.2 前钝体燃料喷射孔径对燃烧效率的影响

根据第2.5.1节的分析,本文研究的驻涡燃烧室在前钝体喷射条件下,燃烧室的无量纲轴向长度z/L=0.3时燃烧效率已经达到了90%。燃烧室无量纲轴向距离z/L在0~0.5 时,3 种前钝体顶部燃料喷射孔径下的燃烧效率如图13所示。从图中可见,由于d=1.75、2 和2.4 mm 这3 种前钝体喷射孔径下的燃烧效率都比较接近,表明孔径对燃烧效率的影响较小,并且在z/L=0.3时均大于无前钝体顶部燃料喷射工况下的驻涡燃烧室燃烧效率。前钝体喷射系数φ=0.4时,3 种前钝体喷射孔径的燃烧室CO2质量分布如图14 所示。从图中可见,3 种喷射孔径下的CO2质量分布比较接近,不同的前钝体燃料喷射孔径对燃烧产物CO2在燃烧室内的质量分布影响较小,本文根据式(14)通过燃烧室CO2生成量来计算燃烧效率,表明3种喷射孔径下的燃烧室的燃烧效率接近。同时前钝体顶部喷射的燃料动量相对于燃烧室主流空气的动量较小,不同喷射孔径下的燃料喷射在相同前钝体喷射系数时对主流与燃料的掺混以及动量传递影响较小。由于主流进气在驻涡腔内形成的漩涡对于燃料与空气掺混起主要作用,因此前钝体喷射孔径在一定范围内的变化对于驻涡燃烧室总体燃烧效率影响较小。

图13 3种前钝体喷射孔径下的燃烧效率

图14 燃烧室CO2质量分布

3 结论

(1)驻涡燃烧室前钝体顶部燃料喷射可以提高燃烧室整体燃烧效率以及相同轴向距离下的燃烧效率,最佳前钝体喷射系数为0.4。

(2)驻涡燃烧室前钝体顶部燃料喷射以及前钝体喷射系数对于燃烧室在燃烧时的总压损失影响较小,与无前钝体燃料喷射的工况下的总压损失比较接近。

(3)驻涡燃烧室前钝体顶部燃料喷射相比无前钝体顶部燃料喷射,其燃烧室出口的Ot与Rt随前钝体喷射系数的增大而减小,出口温度分布质量提高,有利于燃烧室下游的叶轮机械使用寿命的提升。

(4)驻涡燃烧室前钝体顶部的燃料喷射孔径在一定范围内的改变,对于燃烧室的燃烧效率、出口温度分布及总压损失影响较小。