高压涡轮盘疲劳载荷分析与试验

刘 闯 ,黄福增 ,王洪斌 ,刘正峰

(1.中国航发沈阳发动机研究所,2.辽宁省航空发动机冲击力学重点实验室:沈阳 110015)

0 引言

高压涡轮盘是航空发动机中的关键零件,工作环境恶劣,承受着高温、大温差热负荷、高机械负荷的共同作用,一旦失效,直接影响发动机的安全运行[1-2],而低循环疲劳是发动机盘类零件寿命消耗的主要原因之一[3-4]。作为限制发动机服役寿命的关键件,在世界范围内的军、民用燃气涡轮发动机规范无一例外地对轮盘的低循环疲劳寿命做出了相关要求,内容基本相同,概括地说就是在最苛刻的发动机工作条件下,确定限制轮盘寿命部位的疲劳寿命,确保服役轮盘在达到使用寿命前换下以保证飞行安全[5-7]。在发动机服役过程中,涡轮盘温度分布不均且温差较大,导致盘体存在较大热应力,特别是瞬态温度引起的热应力,容易导致应力水平过高及材料性能恶化,从而缩短涡轮盘的使用寿命[8],因此在评估涡轮盘寿命时需要对复杂的温度变化情况进行分析。

针对航空发动机轮盘寿命受交变热应力的影响问题,国内外专家学者开展了广泛研究,取得了许多成果。徐宁等[9]基于热弹耦合理论建立了转子热冲击分析模型,研究了热冲击载荷作用下涡轮转子应力变化和温度分布特征;Bhatti 等[10]通过有限元分析的方法对瞬态温度场作用下涡轮盘的应力分布进行了分析,指出温度梯度明显提高了涡轮盘的水平;杨兴宇[11]在进行某型涡轮盘的寿命研究时,采用稳态温度分布对涡轮盘进行了应力分析;黎明等[12]、杨志磊等[13]对存在热应力条件下的汽轮机寿命进行了研究,指出轮盘温度梯度对轮盘寿命有明显影响。现有的研究中几乎都指出了热负荷会对轮盘应力产生显著影响,但对如何确定轮盘在使用过程中承受的极限热载荷研究很少,而载荷是确定轮盘低循环疲劳寿命的必要条件。在确定轮盘寿命的方法中,对其进行低循环疲劳试验是最有效的方法之一。发动机轮盘寿命限制部位一般有多个,如盘心、螺栓孔、通气孔等,在制定疲劳试验方案时需尽可能对更多部位进行考核[14-15]。

本文分析了某型高压涡轮盘试车过程中的实际温度时间历程,获取了不同考核部位所对应的温度分布,计算了考核部位的应力水平,而后对其进行了低循环疲劳试验,确定了轮盘的低循环疲劳寿命。

1 轮盘模型

采用ANSYS 有限元软件对高压涡轮盘的应力状态进行分析,在计算中为考虑相邻部件对高压涡轮盘的影响,有限元模型中包含高压涡轮盘和高压涡轮轴,使用单元类型为solid45 的六面体单元。为简化分析,提高计算效率,有限元模型中只包含榫槽底部以内的部分,轮缘凸块及叶片产生的载荷,以轮缘载荷的形式施加到有限元模型上。由于轮盘为旋转对称结构,选取1/6 模型进行分析,轮盘扇区有限元网格模型如图1所示。

图1 轮盘扇区有限元网格模型

将螺栓孔和盘心作为主要考核部位,轮缘榫槽虽然也是高应力区,但在发动机运行状态下榫槽除受离心力作用外,还受气动和振动载荷共同作用,无法在旋转试验器上为榫槽定寿。

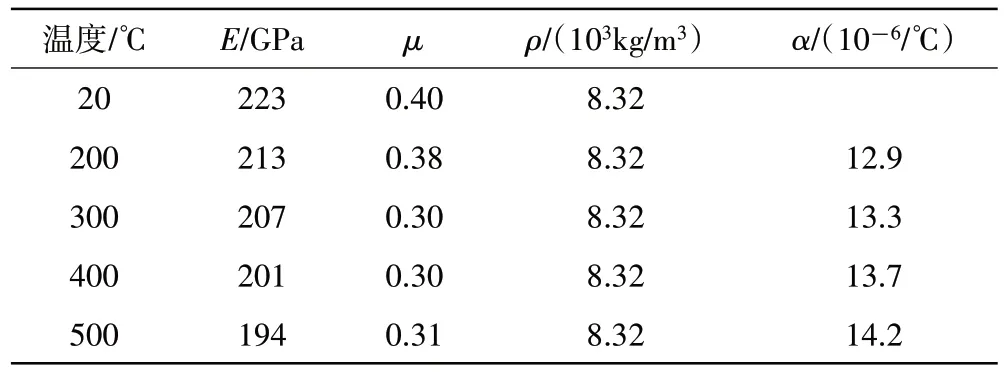

高压涡轮盘材料为GH698 合金,其性能数据见表1[16]。

表1 GH698合金性能

2 载荷与应力分析

轮盘载荷主要包括离心载荷和温度载荷。在高压涡轮工作转速下轮缘凸块及叶片产生的离心载荷为3179.9 kN,以均布载荷的形式施加在轮缘上。

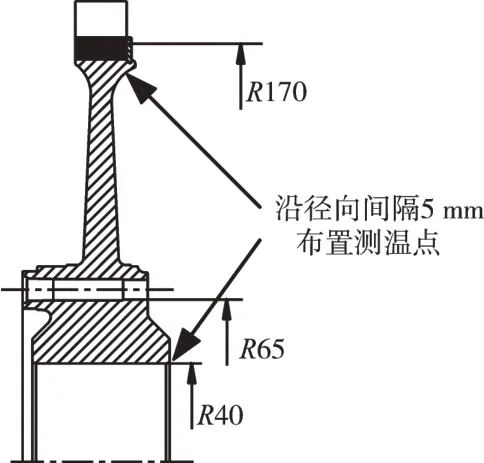

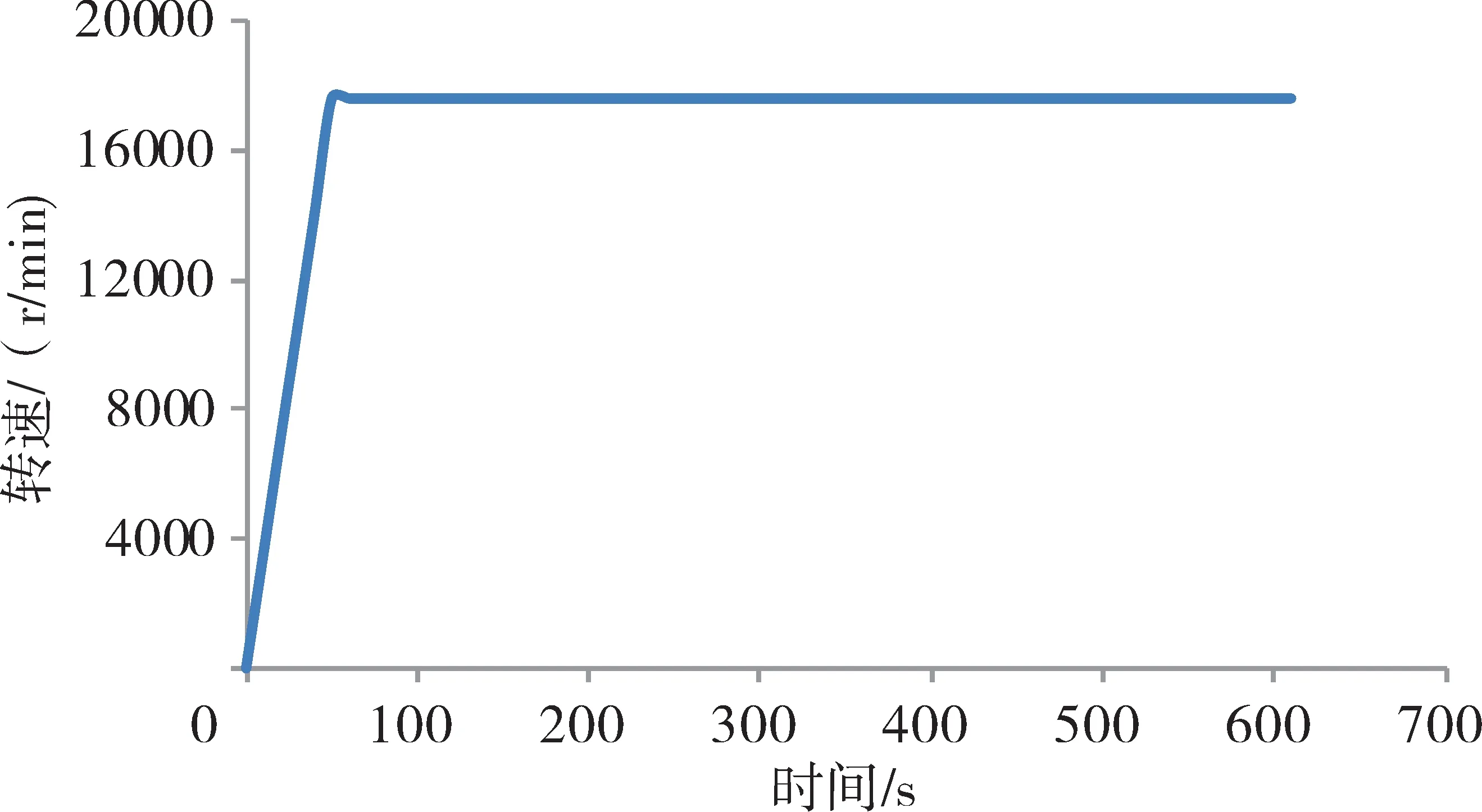

温度载荷对轮盘的影响主要是由于温度变化及分布不均引起了热应力。在发动机试车过程中,轮盘表面沿径向从盘心到盘缘间隔5 mm 布置测温点,获取了轮盘表面的温度分布,轮盘径向尺寸及测温点分布如图2 所示,在试车过程中高压涡轮盘转速及沿径向温度的变化曲线分别如图3、4所示。

图2 轮盘径向尺寸及测温点分布

图3 试车过程中高压涡轮盘转速变化

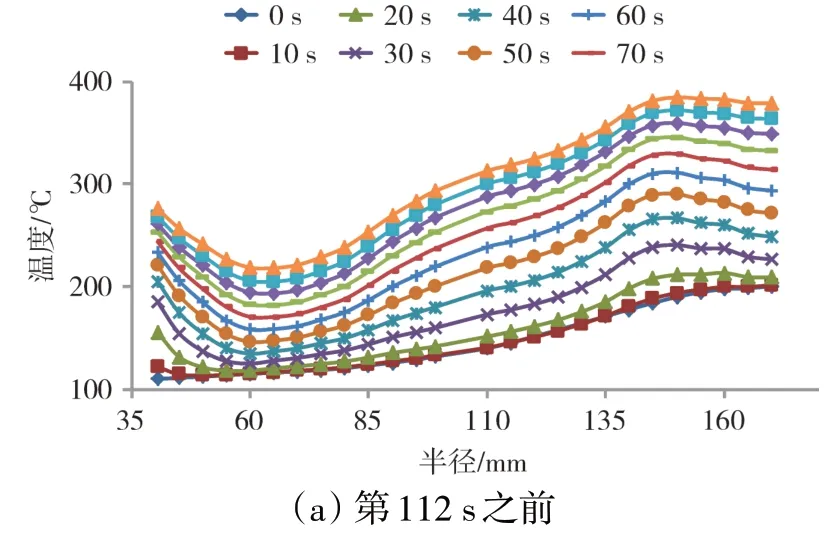

从图4(a)中可见,从试车开始到第112 s之间,螺栓孔位置温度上升速度明显低于盘心和盘缘处温度上升速度,使轮盘温度分布从试车开始时的沿径向单调递增发展为先下降后上升的过程,温度沿轮盘径向方向呈“V”型分布,温度曲线在螺栓孔位置出现了1个明显的“凹坑”。随着时间的延长,“凹坑”不断加深,至112 s时深度达到最大。

图4 试车过程中高压涡轮盘沿径向温度变化

从图4(b)中可见,从试车第112 s以后,螺栓孔处温度上升速度开始明显加快,“凹坑”不断变浅,至第406 s 以后,温度沿轮盘径向分布恢复到单调递增状态,且温度分布逐渐趋于稳定。

为考虑温度分布变化对热应力的影响,分别计算了温度历程中盘心与螺栓孔(6 点钟位置)温差、盘缘与螺栓孔(6 点钟位置)温差、盘心与盘缘温差,各温差随时间变化如图5所示。

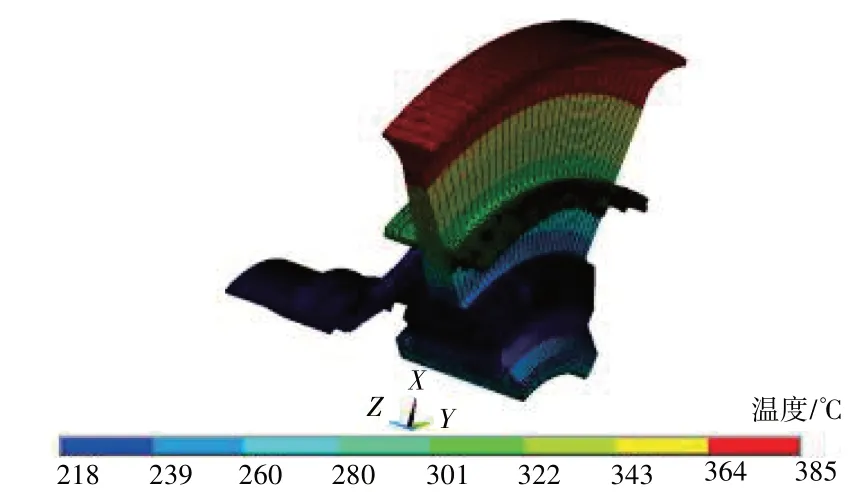

从图中可见,在温度-时间历程中,存在螺栓孔处温度明显低于盘心、盘缘温度的情况,此时螺栓孔处热应力同时受到盘心、盘缘的双向拉伸作用,按照图中曲线变化分析可知,螺栓孔最大温度应力所对应的时间点应在第58~112 s。为获得螺栓孔的最大应力,对第58~112 s 的不同时间点温度场数据进行了分析,分别选取了第58、72、86、98、112 s 时的温度场结合高压涡轮盘离心载荷(最高物理转速的100%)进行了计算,螺栓孔及盘心总应力值随时间的变化关系如图6 所示。从图中可见,螺栓孔总应力值第58 s 和112 s时均为1240 MPa,但由于第112 s时螺栓孔温度更高,因此选取瞬态第112 s 时的温度场用于螺栓孔循环应力计算,此时轮盘温度分布如图7所示。

图6 第58~112 s螺栓孔及盘心热应力峰值随时间的变化

图7 第112 s时轮盘瞬态温度分布

约在第406 s 以后,温度沿轮盘径向的分布开始出现单调上升,此时热应力对盘心产生拉应力影响;轮盘温度分布在第550 s 后趋于稳定,选取试车第588 s 时的温度场用于盘心应力计算,此时的轮盘稳态温度分布如图8所示。

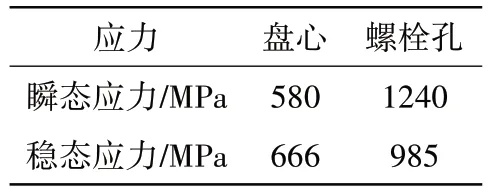

按照计算点温度分布对高压涡轮盘应力分布进行了计算,不同温度分布下考核部位应力水平见表2。在瞬态温度分布(第112 s)和稳态温度分布(第588 s)条件下,中心孔和螺栓孔的应力见表2。从表中可见,当转速稳定在最大转速时,温度变化对轮盘应力的影响明显,盘心应力在稳态温度分布时比在瞬态温度时提高了14.8%,螺栓孔应力在瞬态温度分布时比在稳态温度时提高了25.9%。

表2 不同温度分布下考核部位应力水平

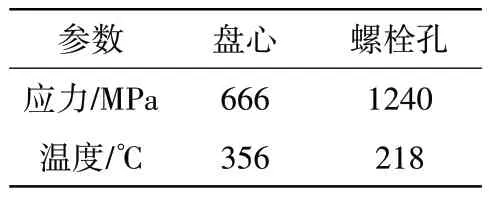

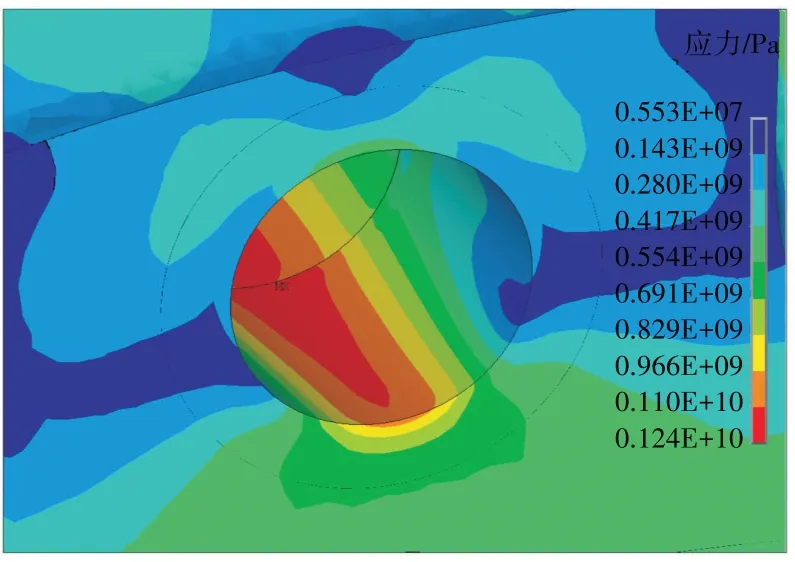

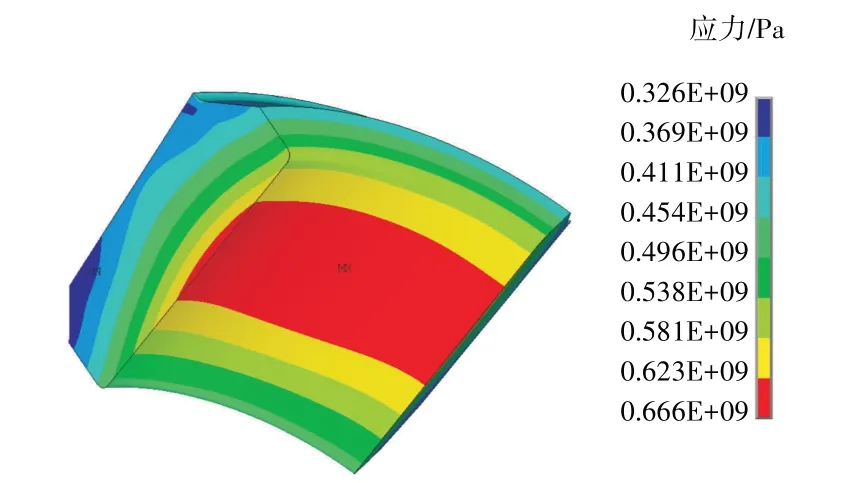

螺栓孔、盘心的应力计算结果分别如图9、10 所示。确定的考核部位应力和温度见表3。

表3 考核部位的应力和温度

图9 高压涡轮盘螺栓孔应力分布

图10 高压涡轮盘盘心应力分布

3 低循环疲劳试验

在试验中按照盘心考核状态选定试验温度为356 ℃,全盘施加均匀温度场,温度误差控制为±10 ℃。对于热应力的作用引起考核应力水平提高,试验中采用提升转速的方法来进行修正,将试验上限转速选为最高物理转速的121%,下限转速为1000 r/min。为了防止榫槽部位先于轮盘破坏,影响轮盘疲劳试验的进行,采用了将叶片截短的方法[17]。试验中将涡轮叶片截短50%,此时截短叶片的离心载荷为发动机状态下的89%。

按照试验状态的温度和转速,进行了试验器条件下高压涡轮盘的应力分析,应力分析方法及有限元网格均与发动机状态应力分析相同。分析得出高压涡轮盘最高应力位于螺栓孔处,应力为1160 MPa,盘心应力为741 MPa。计算了螺栓孔和盘心部位的应力系数,分别为0.9502和1.1107。按照Def Stan00-971,镍基合金合理的应力系数为0.9~1.14,上述计算结果仍为可以接受的应力水平。

试验在立式旋转试验器上进行,为便于与试验器连接,设计了转接芯轴和试验转接段,并设计了加温炉对轮盘进行加温。

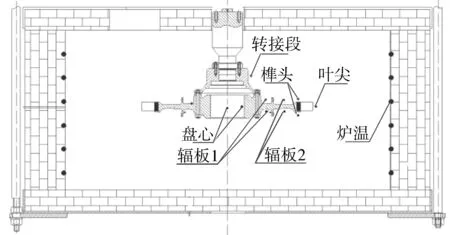

为实现轮盘均匀温度场,对轮盘进行温度场标定,在轮盘上多个位置布置热电偶进行测温;布置方式如图11所示:

图11 温度场标定炉内热电偶布置

(1)盘心:在90°2个相位布置2个热电偶。

(2)辐板:篦齿内侧上下各布置1 个热电偶,篦齿外侧上下各布置1个热电偶。

(3)榫头处:榫头上下各布置1个热电偶。

(4)叶尖、转接段处各布置1个。

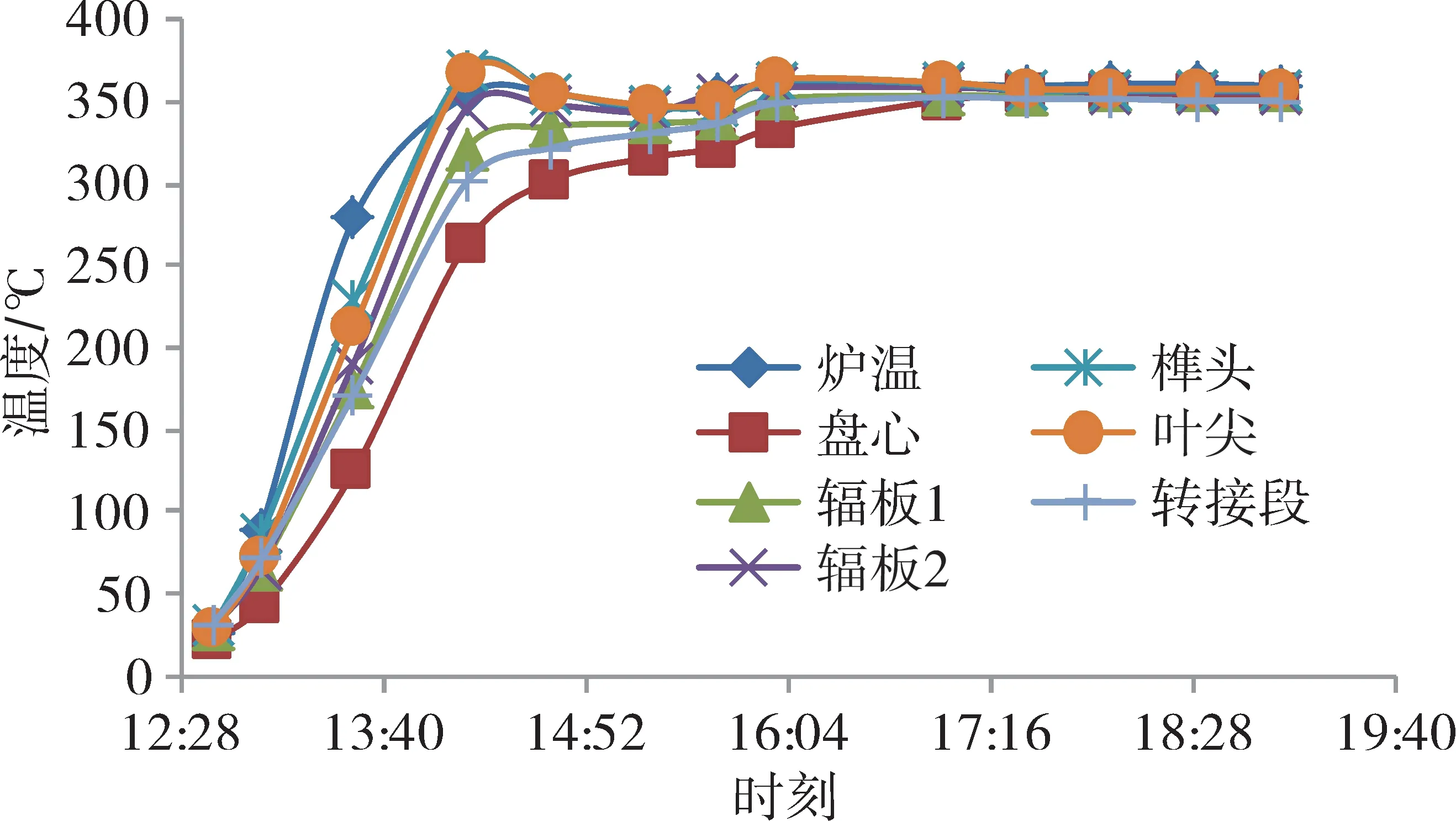

对试验转子进行加温,各测点温度变化如图12所示,轮盘最高温度为358 ℃,最低温度为355 ℃,均在温度要求范围内且误差很小,符合均温要求。

图12 轮盘与加温炉温度变化

按照试验转速和温度进行了高压涡轮盘的低循环疲劳试验,试验中温度不随时间变化,当试验进行至51788次循环时,轮盘破裂失效,试验结束。

4 试验结果分析

4.1 失效分析

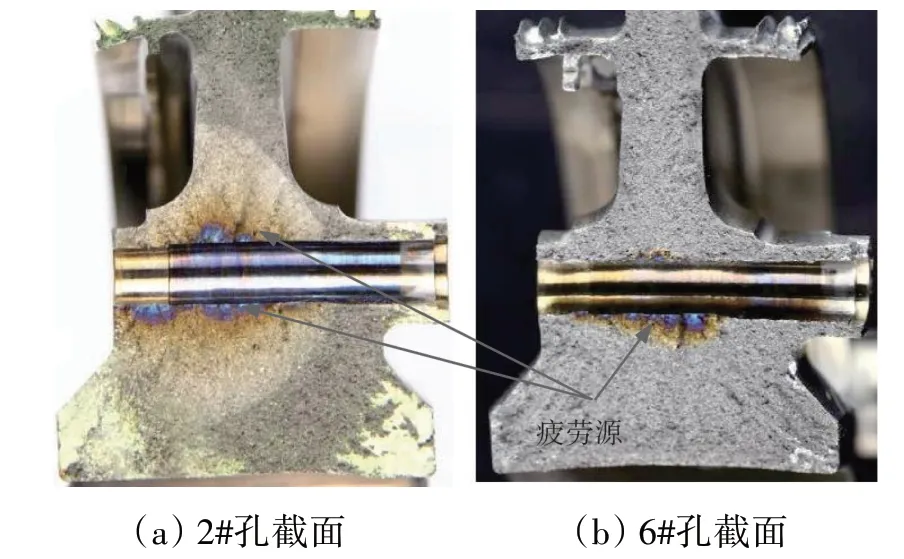

在轮盘失效后,将试验件碎片从试验舱内捡出,发现高压涡轮盘大致破裂成2 块,拼合后如图13 所示,裂纹在2#螺栓孔及6#螺栓孔位置沿径向断裂,螺栓孔断口宏观形貌如图14 所示,涡轮盘整体存在明显的塑性变形。

图13 轮盘碎片照片

图14 螺栓孔断口宏观形貌

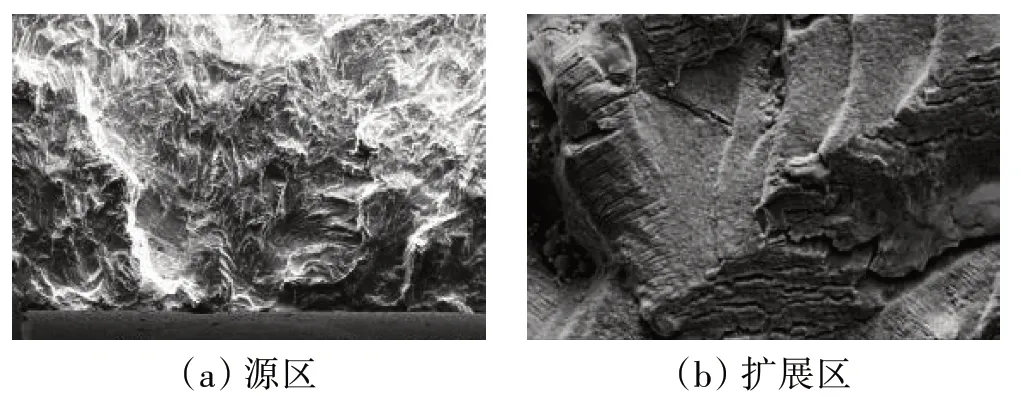

从图14 可见,疲劳源起始于螺栓孔壁6、12 点钟方向,为多源分布,由螺栓孔孔壁沿径向向盘心及盘缘扩展,源区均可见明显的疲劳台阶,扩展区可见明显的放射棱线及疲劳弧线,这与应力分析相符合。由于轮盘试验是在高温环境下进行的,随着裂纹扩展,在断口处出现了明显的氧化痕迹,且疲劳源处由于扩展周期长而着色更为明显。2#螺栓孔的疲劳断口氧化区域明显大于6#螺栓孔的,且疲劳扩展更充分,分析认为2#螺栓孔最先发生疲劳开裂。使用扫描电镜对2#螺栓孔断口进行微观观察,螺栓孔疲劳裂纹均起始于螺栓孔内壁表面,源区均未见材质及冶金缺陷,未见异常接触挤压痕迹,螺栓孔内壁表面可见褶皱形貌,扩展区可见明显的疲劳条带,瞬断区呈沿晶韧窝形貌,2#螺栓孔断口微观形貌如图15所示。

图15 2#螺栓孔断口微观形貌

4.2 寿命分析

采用“安全寿命法”确定高压涡轮盘低循环寿命。由于试验件破裂,为确保使用安全,按照2/3寿命法确定关键部位的安全寿命[20],使用下式即可根据应力系数确定关键部位的安全寿命Fr。

式中:α为应力系数;Y为寿命散度系数,本次试验为单件试验,Y值为4.0。

据此确定螺栓孔寿命为6590 次循环(不可延长寿命),中心孔的寿命为15025次循环(可延长寿命)。

5 结论

(1)在发动机瞬态工作状态下,高压涡轮盘沿径向存在的“V”型温度分布,导致螺栓孔部位应力水平较高,成为涡轮盘的限寿部位;

(2)各考核部位的低循环峰值应力受温度变化影响明显,在瞬态温度分布条件下(第122 s)螺栓孔的应力达到峰值,在稳态温度分布条件下(第588 s)中心孔的应力达到峰值;

(3)螺栓孔的失效方式为低循环疲劳破坏,可批准的预定安全寿命为6590 次循环,结合飞行换算率即可获得此涡轮盘的使用寿命。