热塑性聚氨酯弹性体防水外壳的研究

关天民,秦 昊,王鑫林

(大连交通大学 机械工程学院,辽宁 大连 116028)

橡胶件密封是常用的防水密封方式之一,其通过过盈配合或者零件间的挤压实现防水功能。然而,这种防水结构组成较复杂,虽然可拆卸,但无法实现快速成型。计算机技术、材料科学、3D打印技术的发展,为可拆卸、快速成型防水结构设计提供了支撑。

过盈联接设计计算以拉美公式为基础,其理论范围已经由弹性扩展到弹塑性范围、由单层过盈联接拓展到多层过盈联接。最新版本的机械设计手册并未对超弹性范围内多层过盈联接的设计计算做出明确说明。

本工作针对超弹性范围内多层过盈联接防水的问题,建立薄壁圆筒防水外壳的轴对称模型,对外壳材料热塑性聚氨酯弹性体(TPU)进行本构模型拟合,运用有限元软件对防水外壳进行仿真分析,探究其接触应力和径向位移的大小和分布情况,以期为防水结构的进一步优化奠定基础。

1 TPU本构模型拟合

1.1 超弹性材料的本构模型

目前有限元分析软件常用4种本构模型描述橡胶材料的力学行为,这4种本构模型分别为Ogden 模型、Yeoh 模型、Mooney-Rivlin 模型和Neo-Hooke模型,每种模型具有不同的适用范围。固定的弹性模量与泊松比无法完成超弹性材料的性能表征,因此引入应变能函数U来表征橡胶材料的性能[1-4]。

Mooney-Rivlin模型是描述橡胶材料的力学行为的通用模型之一,具有模型参数简单、计算成本低的优势,能够准确描述小应变条件下橡胶材料的力学行为,但是描述中应变条件下的力学行为易出现偏差,在大应变条件下则无法对橡胶材料进行准确表达[5-7]。

Neo-Hooke模型只有1个代表初始剪切模量的待定材料参数,可以反映橡胶材料的线性关系,具有最低的计算成本和最好的计算收敛状态。但是该模型不适用于非线性关系强的橡胶材料[8]。

Yeoh模型可以比较精确地描述典型橡胶材料的力学行为。橡胶材料在小形变时,填料网格未发生损坏,应力-应变曲线表现为直线递增趋势;在中度形变条件下,填料网络发生破坏,应力-应变曲线开始发生非线性变化;在大形变条件下,填料网络应力发生硬化。Yeoh模型可以高阶修正Neo-Hooke模型,在中应变条件下能够精确反映橡胶材料的应力-应变变化。但是对于大应变条件,其单一参数无法描述橡胶分子高度取向,因此Yeoh模型不能准确描述超过300%形变量的橡胶材料的力学特性[9]。

与Mooney-Rivlin模型相比,Ogden模型可以准确描述橡胶材料的大变形工况,而且具有更加简洁的形式[10-14]。

1.2 材料参数的拟合

外壳模型由3D打印快速成型。通过对两种刚性材料聚乳酸(PLA)外壳与丙烯腈-丁二烯-苯乙烯三元共聚物(ABS)外壳进行打印与防水试验,发现刚性材料不适合多层过盈联接防水外壳的制作。其原因有3点:第一,刚性材料质地坚硬,小的过盈量会产生极大的接触应力和拉伸应力,拆装过程易产生疲劳破坏;第二,设置很小过盈量,一般的3D打印机精度达不到要求;第三,打印过程中打印机运动精度达不到标准,试件表面粗糙,无法通过过盈配合来达到防水密封效果。因此,模型材料选用常用3D打印柔性线材。

张兰波等[15]对3D打印TPU进行了研究,通过单轴拉伸试验得出了3D打印TPU的应力-应变曲线与特性(韧性、耐磨性能等)。该研究的TPU由Fenner Drives公司NinjaTek分公司提供,其邵尔A型硬度为95度,用带有伸长计的MTS拉伸测试仪测试ASTM D638的Ⅳ拉伸试样,通过Origin图像数字化对TPU进行多组应力与应变数据提取,并绘制应力-应变曲线,如图1所示。

图1 邵尔A型硬度为95度的TPU的拉伸曲线Fig.1 Tensile curve of TPU with Shore A hardness of 95

TPU是一种超弹性材料,将提取的名义应力、和名义应变数据导入Abaqus材料模块,在材料管理器中进行数据评估拟合,得到TPU的本构模型与材料参数值。选取了Ogden[(阶数)N=4],Mooney-Hooke,Neo-Hooke和Yeoh四种本构模型,评估结果如图2所示。

图2 TPU本构模型拟合Fig.2 TPU constitutive model fitting

从图2可以看出,四阶Ogden模型的应力-应变曲线与单轴拉伸试验的应力-应变曲线重合度较高,二者误差较小,能够较准确地描述TPU的力学行为,可以作为仿真本构模型。

在设置材料参数时,选择Ogden(N=4)本构模型,将其相应的材料参数输入即可完成材料属性设置。TPU的材料参数由Abaqus软件进行评估后给出,如表1所示。

2 多层过盈联接薄壁圆筒的模型建立与前处理

2.1 模型建立

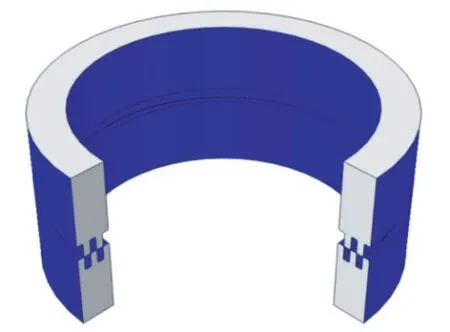

由于多层过盈联接薄壁圆筒防水外壳为标准的轴对称结构,在理想工作状态下其介质压力造成的内部载荷呈轴对称分布[16],因此对于多层过盈联接薄壁圆筒防水外壳的密封性能研究可以由三维模型转化为二维轴对称模型进行分析[17-18],这在方便模型建立的同时,有利于网格划分,提高运算效率。防水外壳的顶部平面极薄,厚度为0.4 mm,仅占外壳高度20 mm的2%,起密封作用,对外壳侧面的约束不大,因此在有限元模型中将其忽略,即简化模型为无底面的标准薄壁圆筒。

多层过盈联接薄壁圆筒防水外壳模型由上外壳和下外壳组成。本次仿真与实际过盈量无关,仅针对接触应力的分布规律进行研究,因此可设置一个较小过盈量以便于仿真完成。设过盈量为0.1 mm,将其平均分配至上外壳两齿的4个侧面,每个侧面过盈0.025 mm。

设置有限滑移时,接触主面要求光滑,不能存在突变尖角。当接触面存在突变角时,需要将接触面设置为两个面。在接触面直角处倒半径为0.2 mm的圆角,以便于有限元模型收敛。建立的二维多层过盈联接薄壁圆筒防水外壳的轴对称模型如图3所示。在Abaqus的装配模块中,将上外壳与下外壳进行装配,多层过盈联接薄壁圆筒防水外壳的装配仿真模型如图4所示。

图3 薄壁圆筒防水外壳的轴对称模型Fig.3 Axisymmetric model of thin-walled cylinder waterproof shell

图4 270°扫掠薄壁圆筒防水外壳的装配仿真模型Fig.4 Assembly simulation model of 270° sweep thin-walled cylinder waterproof shell

2.2 定义接触

防水外壳模型出现大位移,进行几何非线性分析,打开大变形设置。在过盈联接过程中,上外壳与下外壳齿侧面之间存在摩擦,其滑移属于罚函数摩擦接触的有限滑移,设置摩擦因数为0.2[19-20]。模型中对接触面传递的压力数值没有限制,定义接触应力与间隙的关系为“硬接触”;当接触应力变为零或负值时,接触表面产生分离,取消节点约束[16]。将下外壳接触面定义为主动面,将上外壳接触面定义为从动面。

2.3 定义边界条件和施加载荷

将下外壳底端完全固定约束,上外壳仅有方向竖直向下的位移,即对上外壳仅保留Y方向的平动自由度,计算上外壳接触面与下外壳接触面的距离。确定压装深度并定义上外壳位移为2 mm,薄壳圆筒防水外壳的边界条件如图5所示。

图5 薄壁圆筒防水外壳的边界条件Fig.5 Boundary condition of thin-walled cylinder waterproof shell

2.4 划分网格

模型的单元形状和单元类型也影响着计算结果,根据模型的载荷特点、结构分析目的、几何结构进行单元类型的选择。TPU属于不可压缩超弹性材料,其不可压缩性与超弹特性可以通过杂交单元或非协调单元来描述,本工作的TPU防水外壳采用二维轴对称杂交单元CAX4H并采用中性轴算法、自由划分单元的形式对其模型进行网格划分[21]。

2.5 IP×7级防水接触应力分析

多层过盈联接薄壁圆筒防水外壳的防水效果由模型接触面的接触应力和接触面积决定。接触应力和接触面积越大,模型的防水效果越好,防水性能越可靠。

IP×7级防水要求为浸入1 m深水中经30 min后外壳进水量不致达有害程度。外壳在1 m水深处所受压力包括大气压力P0和1 m深水压力P1,因此外壳所受的介质压力(P)为P0与P1的和。

防水外壳的侧壁较厚,介质对外壳侧面的压力几乎不会引起内部气压的变化;防水外壳的上下底面厚度仅为0.4 mm,抵挡外部压力的能力较弱,介质压力通过上下底面对外壳内部产生压缩,压力大小为2P。取防水的极限状态分析,假设外壳防水位置在接触面最外侧边缘,接触面其他位置不防水,在内部压力的作用下,外壳接触面其他位置受到的压力完全为内部压力,大小为2P,约为0.223 MPa,如图6所示。

图6 介质压力分析Fig.6 Media pressure analysis

只有当防水外壳间接触应力大于水下1 m所受介质压力(0.223 MPa)时,防水外壳才可能具备IP×7级防水能力,接触应力大于0.223 MPa所覆盖的接触面面积为有效防水接触面积,有效防水接触面积越大或者接触面最大接触应力越高,防水功能越容易实现,防水越可靠。

3 多层过盈联接薄壁圆筒的过盈配合有限元结果分析

3.1 接触应力分析

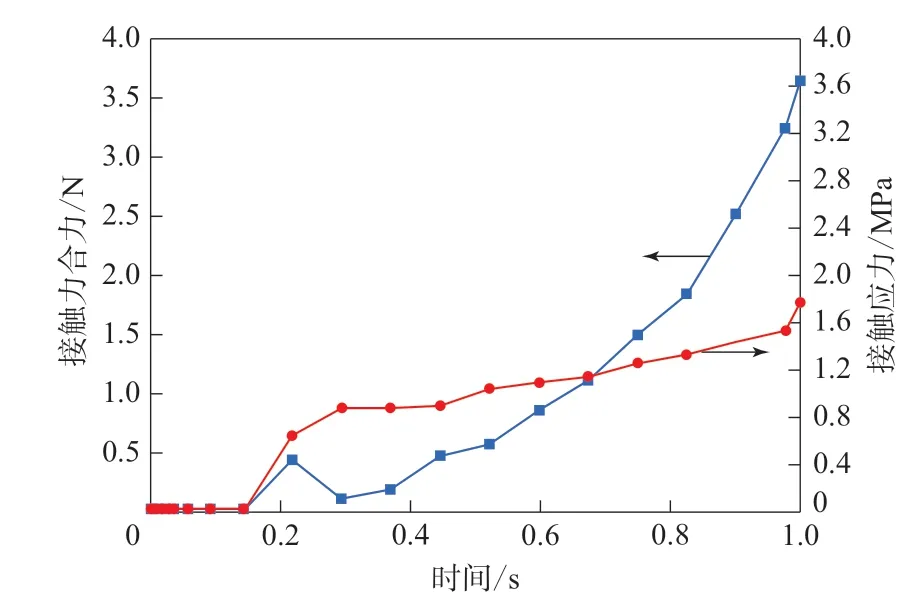

多层过盈联接薄壁圆筒防水外壳的上外壳与下外壳在过盈装配过程中,接触应力大小和分布随时间的变化情况如图7所示。可以看出,随着时间的延长,上外壳压入深度不断增大,接触应力不断增大,上外壳完全压入时出现过程的最大接触应力,为1.767 MPa。

图7 接触应力大小和分布随时间的变化Fig.7 Change of contact stress magnitude and distribution with time

防水外壳压装开始和压装结束是最大接触应力增长较快的2个时间段,接触力合力和接触应力随时间的变化曲线如图8所示。

图8 接触力合力和接触应力随时间的变化曲线Fig.8 Curves of contact force resultant forces and contact stresses with time

(1)0.14~0.29 s为压装开始阶段。由于模型存在圆角,上外壳与下外壳在0.14 s开始接触。上外壳在向下移动的过程中,在圆角处与下外壳产生点对点碰撞,下外壳接触点受到向下压力和向上摩擦力,压力分量大于摩擦力分量,因此上外壳继续向下移动。随着下移,上外壳和下外壳接触由点对点转化为面对面,接触应力由竖直方向转化为水平方向,其增速减小并趋近于零。

(2)0.29~0.97 s为上外壳持续下压阶段。在压力的横向分量接触应力作用使下外壳产生横向应变,随着上外壳下压,下外壳接触处受到的齿根约束渐渐增强,接触力合力迅速增长,接触应力缓缓增长。

(3)0.97~1.00 s为压装结束阶段。外壳接触受到的齿根影响急速上升,接触应力增长达到极致,压装结束时接触应力达到最大。

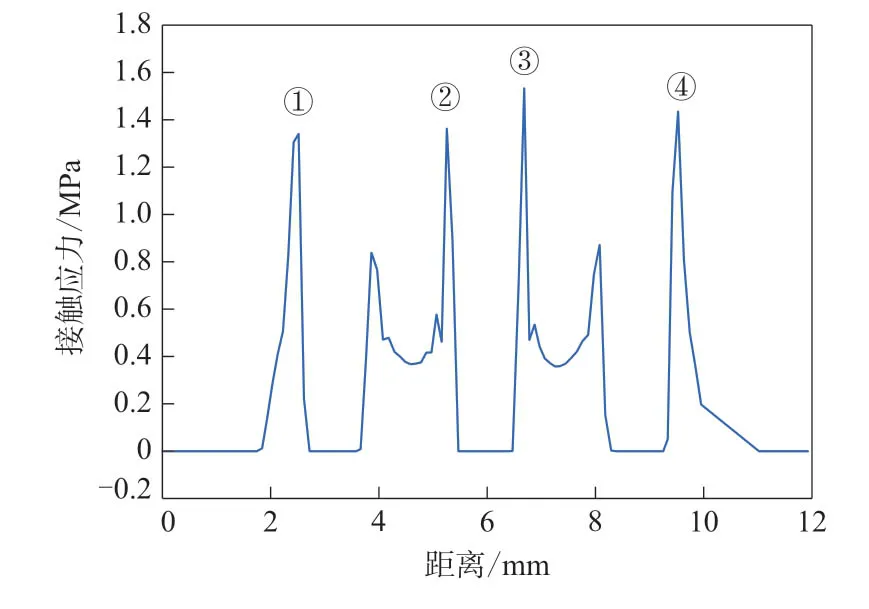

在防水外壳压装过程中,最大接触应力点位置并不固定,大多在下外壳中齿齿顶与相邻齿接触处。在上下外壳接触处建立的路径如图9所示,路径接触面的总长度约为12 mm。

图9 上下外壳接触路径Fig.9 Contact path of upper and lower shells

提取防水外壳压装时间为1.00 s时的接触应力,得到接触应力随距离的分布,如图10所示。模型无法完全压入底部,从左到右形成①—④4个接触面,接触应力以截面中心线对称分布。面①和④接触应力先增大后减小,中间大;面②和③接触应力两头大中间小。路径取点为网格点,由于未必能取到最大值点,因此所得最大接触应力不一定是仿真最大值。4个接触面接触应力峰值相差不大,均在1.3~1.6 MPa范围内。

图10 接触应力随路径距离的分布Fig.10 Contact stress distribution along path distance

防水外壳的接触应力分布随时间的变化如图11所示。可以看出,随着上外壳下压,接触应力非零处增多,不仅接触面积增大,而且接触应力最大值增大,外壳联接更加可靠。因此,外壳压装深度影响过盈联接的可靠性,压装越深,防水越可靠。

图11 接触应力分布随时间的变化Fig.11 Changes contact stress distributions with time

3.2 位移分析

多层过盈联接薄壁圆筒防水外壳的轴向位移由上外壳下降的位移和面与面摩擦产生的位移组成,对外壳形貌影响很小,因此仅对防水外壳形貌影响大的径向位移大小和分布规律进行分析。防水外壳过盈装配时,下外壳的径向位移大小与分布随时间的变化情况如图12所示。

图12 径向位移的大小与分布随时间的变化Fig.12 Changes of sizes and distribution of radial displacement with time

位移大小和分布规律为:外壳的径向位移分布较为复杂,以下外壳的中间齿对称轴为中心,两侧齿的径向位移逐渐增大,两侧齿的增大速度不同,整体上外侧齿的径向位移增速大于内侧齿,外侧齿的最大径向位移大于内侧齿;内侧齿存在的坐标轴负方向最大径向位移约为0.64 mm,外侧齿存在的坐标轴正方向最大径向位移约为0.85 mm;轴向上除中齿外,两侧齿的齿顶径向位移最大,齿根径向位移最小,从上到下径向位移量逐渐减小。

最大径向位移值变化规律如下。

(1)压装0.14 s时上外壳与下外壳还未接触,但径向位移并不为零,这是由于上外壳在下降过程中内部存在振动,因此产生极小位移量。

(2)压装0.14~0.22 s时下外壳两侧齿的径向位移迅速增大至0.04 mm左右。上外壳压入深度小,径向位移受到过盈量影响大,受齿根影响较小,外侧齿的径向位移与内侧齿差距小。

(3)压装0.22~0.75 s时内外侧齿的最大径向位移在过盈量影响下分别增大至0.064和0.78 mm,内外侧齿的径向位移差值渐渐增大。

(4)压装0.75~1.00 s的两侧齿的最大径向位移出现的变化趋势截然相反,外侧齿的最大径向位移持续增大,内侧齿的径向位移出现持续减小现象。由于上外壳压装到底部时,底部圆角作用使上外壳齿顶对下外壳内侧齿根产生向内压力,下外壳内侧齿由下至上向外形变,引起内侧齿外移,径向位移减小。外侧齿同样受到齿根影响,虽然使外侧齿向内移动,但因外侧齿受到齿根约束比内侧齿弱,因此外侧齿的径向位移缓缓增大,增速降低。

3.3 等效应力分析

多层过盈联接薄壁圆筒防水外壳在过盈装配过程中等效应力分布随时间的变化情况如图13所示。外壳最大应力为2.151 MPa,远小于材料的拉伸强度37 MPa,因此不会产生破坏。

图13 等效应力分布Fig.13 Equivalent stress distribution

由图13可以看出应力集中位置有两类:第1类在齿根圆角处,第2类在上外壳两齿所夹下外壳中间齿齿顶接触处。第1类由于圆角处受力拉伸产生应力集中,第2类由于中间齿受到左右两边过盈量的影响,受到2倍的应力,从而产生应力集中。

选取有限元模型中两类应力集中点分析应力曲线,4个应力集中点位置如图14所示。

图14 4个应力集中点位置Fig.14 Four stress concentration point positions

4个应力集中点的等效应力曲线如图15所示。

图15 4个应力集中点的等效应力曲线Fig.15 Von Mises stress curves of four stress concentration points

从图15可以看出:第1类应力集中点的等效应力远大于第2类;最大等效应力集中点的位置位于下外壳内侧齿的齿根圆角处,最大应力为2.15 MPa。分析认为,内侧齿的内径小,内侧壁约束强,产生相同的应变需要比外侧更大的应力,在相同过盈量影响下,内侧齿产生相较于外侧齿更大的等效应力。

4 结论

采用邵尔A型硬度为95度的TPU制备多层过盈联接薄壁圆筒防水外壳,其最大接触应力达到1.767 MPa,远大于IP×7级防水压力0.223 MPa,满足防水密封要求。