激光增材含铝马氏体不锈钢的高温摩擦磨损性能研究

李会杰,雷远涛,伍文星,申龙章,陈 勇,朱红梅,邱长军

(南华大学超常环境下装备安全服役技术湖南省重点实验室,湖南 衡阳 421001)

0 前 言

马氏体不锈钢因具有良好的力学性能和较强的耐腐蚀性[1],已在石油化工、资源环保、食品轻工、医疗器械和能源动力装备等领域有很长的应用史,如应用于蒸汽轮机和烟气轮机热端部件、高强紧固件等。一些特定的应用领域对马氏体不锈钢的高温性能提出了更高的要求,如应用于超临界发电机组高温结构部件等。高性能含铝马氏体不锈钢在这些领域扮演了重要的角色[2,3]。

含铝马氏体不锈钢具有优良的铸造性能、良好的导热性、可焊性、低温韧性、塑性加工性能[4],且熔炼工艺简单、耗能少、成本低,广泛应用于能源动力装备、煤化工装备、冶金装备等领域的高温部件。铝元素含量对含铝马氏体不锈钢的高温性能有重要的影响,一方面可提高其抗氧化性和高温耐腐蚀性,另一方面还可产生固溶强化与析出强化效应,大幅提升含铝马氏体不锈钢的高温性能;同时,对含铝马氏体不锈钢进行渗氮形成氮化铝层,可提高材料的表面硬度,改善耐磨性,可以作为耐磨材料[5]。

针对在高温环境中服役时因磨损失效的马氏体不锈钢部件再制造的需要,本工作利用激光增材技术分别制备4 种不同铝含量的马氏体不锈钢激光增材试样,研究了其组织结构及摩擦磨损性能,为马氏体不锈钢部件的再制造与修复提供可靠的依据[6,7]。

1 试 验

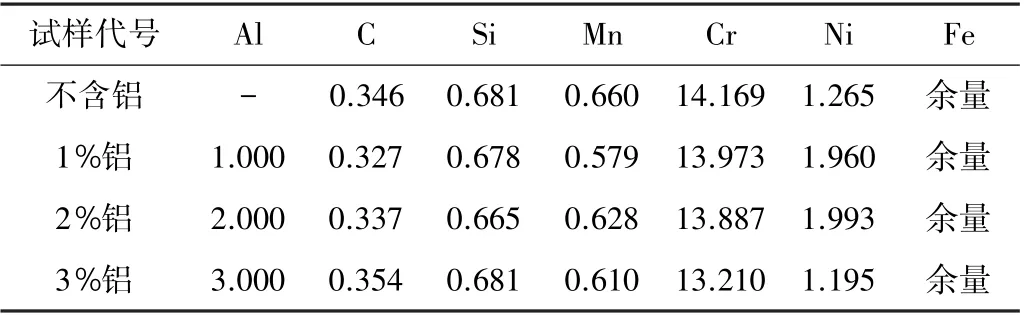

设置4 种马氏体不锈钢粉末,其化学成分如表1所示。马氏体不锈钢粉末的粒度均为150 ~320 目,将粉末置于70 ℃干燥箱中干燥2 h 左右,选用Q235 钢作为基材(尺寸为100 mm×60 mm×30 mm),激光增材前先用磨床对基材表面进行处理,然后放入干燥箱中干燥30 min 以上。

表1 4 种马氏体不锈钢粉末的化学成分(质量分数) %Table 1 Chemical composition of the four martensite stainless steel powders (mass fraction) %

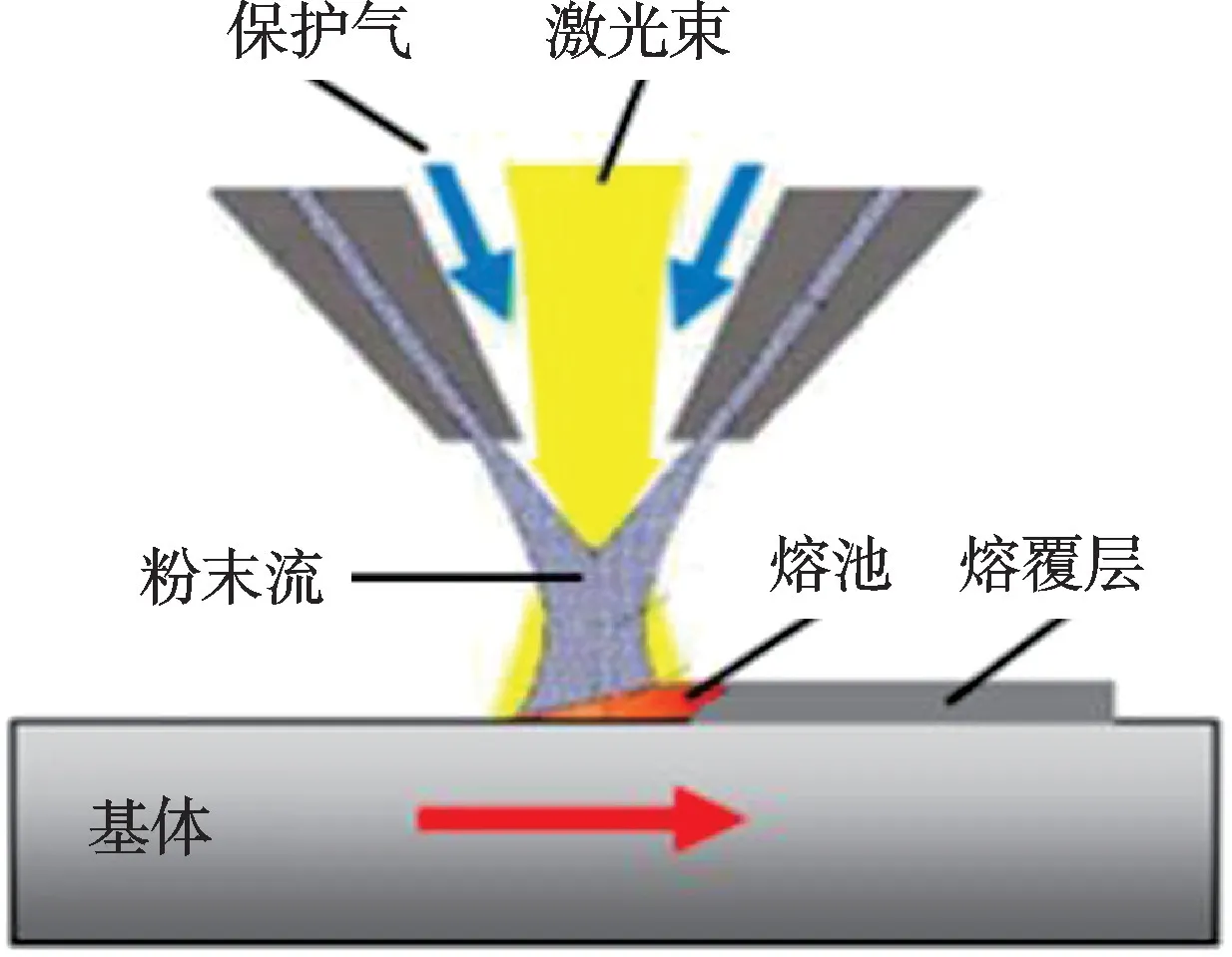

本试验在氮气纯度为99.99%的环境下进行保护,试验前先对激光工艺参数进行优化,从而确保制备的增材层具有较好的性能[8],优化之后激光工艺参数如下:激光功率650 W,送粉速度15 g/min,扫描速度550 mm/min,送粉气速度10 L/min,中心保护气速度7 L/min,最终制备的摩擦磨损试样的尺寸为20 mm×20 mm×6 mm。激光增材示意图如图1 所示。

图1 激光增材示意图Fig.1 Schematic diagram of the laser additive material

采用SX2-8-19NP 型箱式电阻炉对4 种试样在25~600 ℃温度区间进行热处理。采用MR2100 型OM、SU5000 型SEM、Apollo X4 型EDS 分析增材层试样的微观组织与化学成分。采用XD-3 型X 射线衍射仪检测增材层的物相构成,X 射线管为Cu 靶,工作电压为35 kV,工作电流为25 mA,扫描速度为2(°)/min,扫描角度为20°~90°。采用HT-1000 型HRC 全洛氏硬度计测试增材层的硬度。采用HT-1000 型高温摩擦磨损试验机做摩擦磨损试验,载荷5 N,摩擦半径4 mm,电机频率10 Hz,电机转速560 r/min,测试时间30 min,对磨球为氮化硅(直径为6 mm)。采用MT-500 型轮廓仪测量其磨损量。

2 结果与分析

2.1 金相组织分析

为研究4 种试样在经过不同热处理后的OM 表面形貌,对4 种试样在不同热处理态下的组织进行分析,结果见图2。从图2 可以看出,试样组织主要由致密柱状晶、胞状晶以及少量不规则的枝晶组成;随着热处理温度和铝含量的升高,平均晶粒尺寸变化不明显,但是晶界析出逐渐增多,尤其是3%铝试样在600 ℃×2 h 处理后的效果最为明显。这主要是因为激光熔池快速冷却导致沿最大温度梯度方向形成柱状晶和枝晶,过饱和固溶于BCC 结构中的碳等合金元素。

图2 4 种试样在经过不同热处理后的OM 表面形貌Fig.2 OM surface morphology of the four samples after different heat treatments

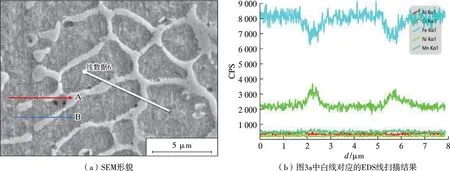

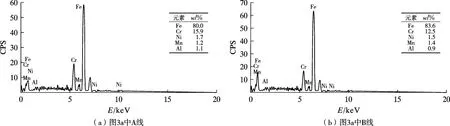

2.2 微观组织结构表征

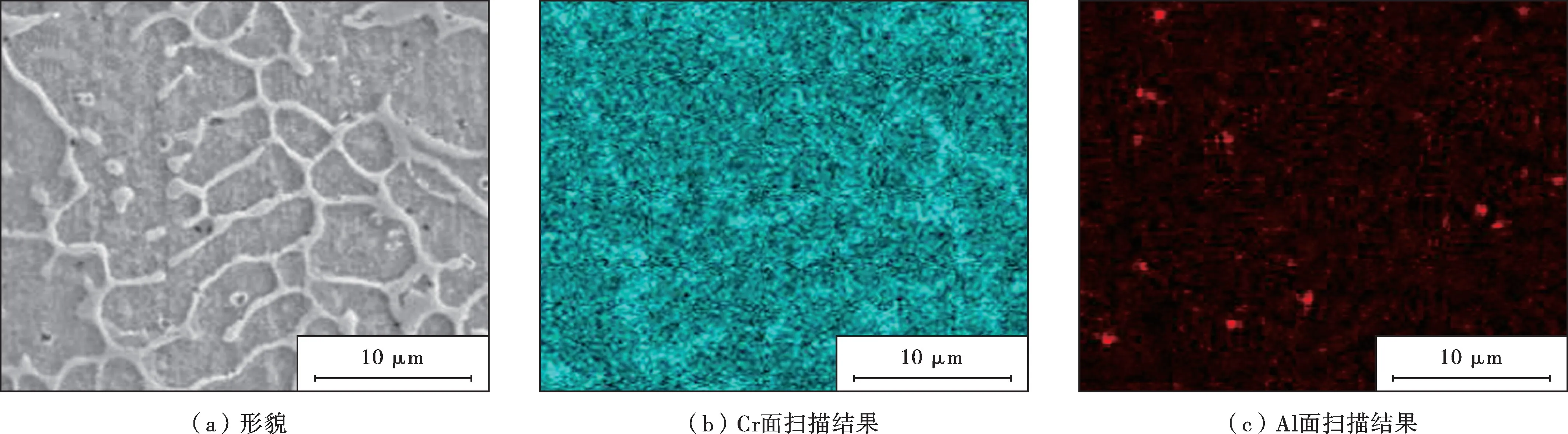

图3、4 均为3%铝-600 ℃×2 h 试样的线扫描结果。由图3 可知,线扫描区域穿过了2 个晶粒组织,结合图4 分析发现,晶界处Cr 元素的含量增加,Fe 元素的含量减少,说明试样在晶界处存在明显的偏析。根据图5 所示EDS 面扫描结果可以发现,Cr 和Al 偏析比较明显,Cr 主要在晶界偏析,Al 主要以粒状偏析,呈现弥散分布形态,结合含铝马氏体不锈钢平衡相图分析,3%铝试样经过600 ℃×2 h 热处理后,Al 主要以铁铝金属间化合物形态存在,其他元素无明显偏析,这些弥散分布的铁铝金属间化合物、界面析出的碳化物为改善马氏体不锈钢的高温耐磨性提供了一定的物相基础。

图3 3%铝-600 ℃×2 h 试样的线扫描结果Fig.3 Line scan results of 3%Al-600 ℃×2 h specimen

图4 3%铝-600 ℃×2 h 试样的线扫描结果Fig.4 Line scan results of 3%Al-600 ℃×2 h specimen

图5 3%铝-600 ℃×2 h 试样的EDS 面扫描结果Fig.5 EDS surface scan results of 3%Al-600 ℃×2 h specimen

2.3 XRD 测试

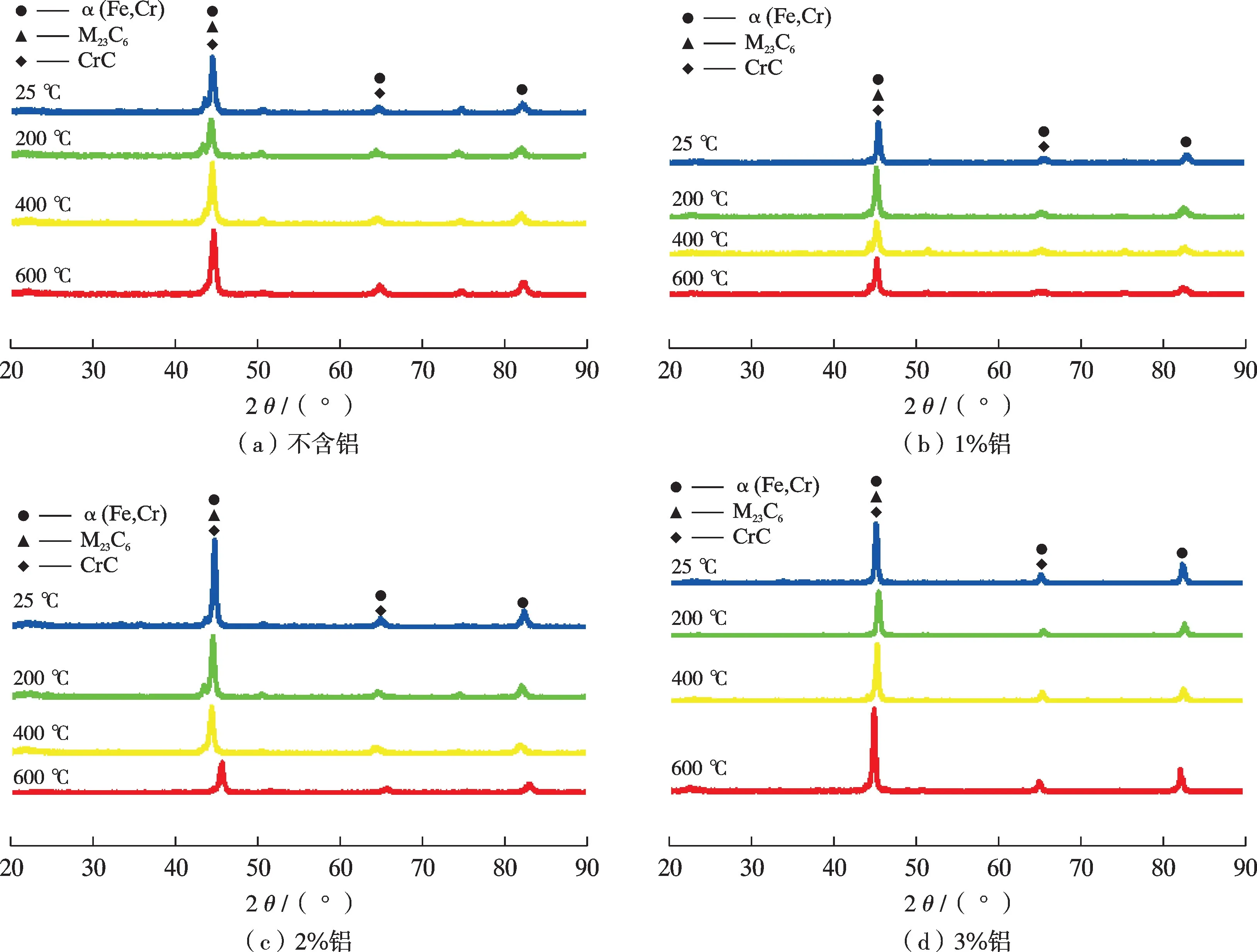

图6 为4 种试样经过不同热处理后的XRD 谱。

图6 4 种试样经过不同热处理后的XRD 谱Fig.6 XRD spectra of the four samples after different heat treatments

由图6 可见,热处理温度变化和样品铝含量变化对试样主要物相影响均不大;当铝含量达到3%时,随着热处理温度的升高,主物相峰值强度逐渐升高,峰位略有偏移;当热处理温度达到600 ℃时,随着铝含量的升高,所有物相的峰值强度均升高。总体上来看,3%铝试样在经过600 ℃×2 h 热处理后,所有物相的峰值强度均最高。

根据舍弗勒组织图和平衡相图,激光增材含铝马氏体不锈钢中应存在马氏体、残余奥氏体、碳氮金属化合物、铁铝金属间化合物。但XRD 除检测到BCC 结构的马氏体主相外,未检测到明显的其它物相的特征峰,可能是因为试样中除主相外的其它相的含量偏低,导致X 射线衍射仪在现有的检测范围内检测不到其他相。

2.4 JMatPro 物相计算

不同状态下的物相计算结果如图7 所示。

图7 不同状态下的物相计算结果Fig.7 Results of the phase calculations in different states

通过JMatPro 软件计算可得,试样增材层表面主要有M 相以及少量碳化物等析出相。不含铝试样增材层表面的碳化物在25 ℃下的占比为6.09%(质量分数,下同),在600 ℃下占比为6.15%;3%铝试样增材层表面的碳化物在25 ℃下的占比为6.23%,在600 ℃下占比为6.28%。说明当铝含量一定时,600 ℃下试样增材层表面的碳化物比25 ℃下占比高,当温度一定时,3%铝试样增材层表面的碳化物占比更高,为改善马氏体不锈钢的高温耐磨性提供了一定的物相基础。

2.5 硬度测试

4 种试样在600 ℃下不同热处理时间的硬度值见图8。由图8 可知,试样经过600 ℃×72 h 热处理之后,随着铝含量的增加,硬度随之降低,之后趋于稳定。在600 ℃下4 种试样表面生成致密的氧化膜,氧化膜自身的硬度很高,从而使耐磨性增强。

图8 4 种试样在600 ℃下不同热处理时间的硬度值Fig.8 Hardness values of the four samples under different heat treatment times at 600 ℃

2.6 耐磨性能

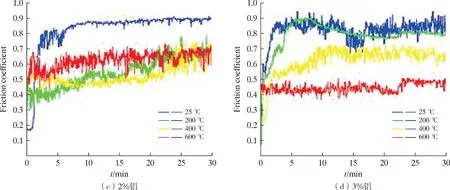

为了研究4 种试样增材层表面在不同温度下的耐磨性能,对其摩擦系数进行分析。图9 为4 种试样在不同温度下的摩擦系数。

图9 4 种试样在不同温度下的摩擦系数Fig.9 Friction coefficient of the four samples at different temperatures

如图9 所示,4 种试样在25 ℃下的摩擦系数均较大(平均在0.8~0.9),均随环境温度的升高而下降,3%铝试样在600 ℃下的摩擦系数曲线比较平缓且摩擦系数最小,平均约为0.45,大致是25 ℃下的52.94%、200℃下的56.25%、400 ℃下的64.29%,可知3%铝试样在600 ℃下的耐磨性最好。这可能是由于此试样中铝含量最高,在高温下有氧化铬、氧化铝膜生成,产生了一定的自润滑作用,导致摩擦系数降低,同时由于氧化膜自身硬度很高,这2 个耦合作用在一定程度上改善了材料表面的耐磨性[9,10]。

为了进一步研究试样增材层表面的磨损机理,对4种试样在不同温度下的磨痕形貌进行分析,结果见图10。从图10 中可以看出,大多数试样增材层表面都出现了明显的犁沟和剥层现象,但是3%铝试样在600℃热处理态下磨损表面的犁沟和剥层较少,磨痕宽度最小,膜层具有保护作用。这是因为3%铝试样在600℃下碳化物析出较多,增材层中硬质相的弥散强化作用极大地改善了磨损试样的耐磨性能,碳化物的硬度高于对磨球的硬度,减缓了对磨球的磨损速率,减少了磨粒对磨损表面的犁削作用,有利于强化基体,使增材层的高温耐磨性能明显增强[11,12]。

图10 4 种试样在不同温度下的磨痕形貌Fig.10 Abrasion morphology of the four samples at different temperatures

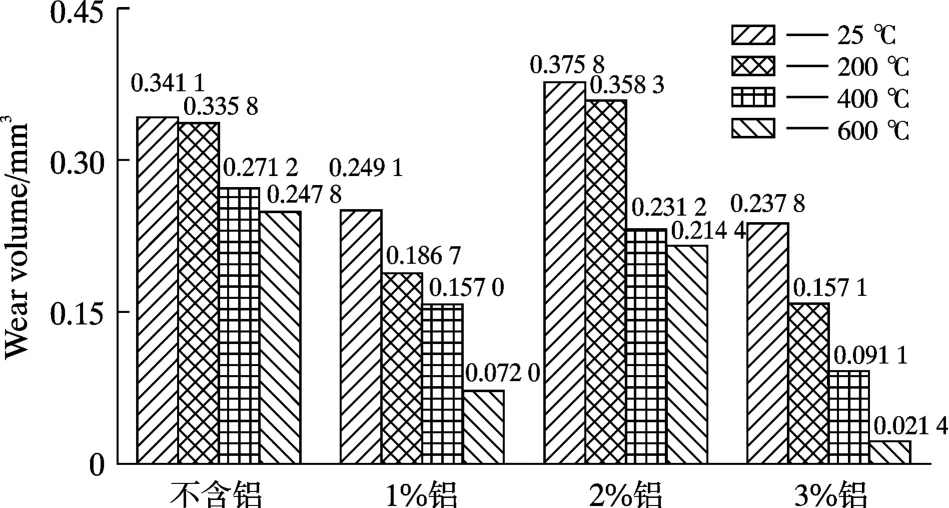

图11 为4 种试样在不同温度下的体积磨损量。如图11 所示,4 种试样在600 ℃下的体积磨损量均比25 ℃下的要小,尤其是3%铝试样在600 ℃下的体积磨损量最小,约为25 ℃下的9.00%、200 ℃下的13.62%、400 ℃下的23.49%。因为在高温条件下试样表面生成具有润滑作用的氧化膜,结合摩擦系数可得,3%铝试样在600 ℃下的磨损性能最好,在一定程度上能改善材料表面的耐磨性[13,14]。

图11 4 种试样在不同温度下的体积磨损量Fig.11 Amount of volume wear of the four samples at different temperatures

3 结 论

(1)随着铝含量的增加,激光增材原始试样的硬度逐渐降低;随着600 ℃热处理时间的延长,激光增材试样的硬度均先快速降低后逐步趋于稳定。

(2)随着温度的升高,1%和3%铝含量试样的摩擦系数、体积磨损量明显逐渐降低;不含铝的试样在高温下的摩擦系数基本保持不变;2%铝含量的试样在600 ℃下的摩擦系数高于200 ℃和400 ℃下的,但是比25 ℃下的低。

(3)铝含量的增加对试样在25 ℃下的摩擦系数的影响不明显,其值均在0.8 ~0.9 之间;当铝含量达到3%时,其在600 ℃环境中的摩擦系数降至0.45 左右,体积磨损量降至0.021 4 mm3。铝含量为3%的马氏体不锈钢激光增材试样有最优的高温摩擦磨损特性,其粉末材料可用于高温服役环境中因磨损失效的马氏体不锈钢部件激光增材再制造。