元素改性铝化物涂层研究进展

吴志海,孟国辉,刘梅军,杨冠军

(西安交通大学金属材料强度国家重点实验室,陕西 西安 710049)

0 前 言

燃气轮机作为制造业“皇冠上的明珠”被广泛应用于航海、能源和冶金等领域,在国计民生和国防安全方面起到了十分重要的作用。近年来,燃气轮机的服役温度越来越高[1,2],作为核心热部件用的高温合金材料在高温下虽然具有较优异的力学性能,但单纯调整高温合金材料的成分难以满足其在更加严峻的高温氧化环境中的耐蚀性要求[3,4]。

在高温合金表面制备一层高温防护涂层可有效提高其抗高温氧化腐蚀性能。高温防护涂层主要包括扩散涂层和包覆涂层。扩散涂层是指通过向金属基体渗入Cr、Al、Si 元素,形成元素富集区,并逐渐生成Al2O3、Cr2O3、SiO2保护性膜层,对金属基体形成防护[5-7],其中应用最广泛的是铝化物涂层。包覆涂层是利用物理或化学沉积方法直接将涂层材料沉积在基材表面而形成的涂层,制备过程不需要经过化学反应[6,7]。由于扩散涂层具有优异的抗高温氧化腐蚀性能,且可应用于涡轮叶片内孔表面,被广泛应用于高温合金的热防护。

单一铝化物涂层主要由β-NiAl 相的外层和互扩散的内层组成。单一铝化物涂层在服役过程中也存在不足[2,6,8-13]:(1)Al 元素向内层的二次扩散和外部环境造成富铝态的β-NiAl 相(下文简称β 相)向贫铝态的γ-Ni3Al 相(下文简称γ 相)的相变,造成铝化物涂层表面Al 元素含量减少,很难一直形成Al2O3保护膜;(2)表面氧化膜结合力较差,涂层开裂倾向高、脆性较大、易开裂和抗疲劳蠕变性能较差。这些不足降低了单一铝化物涂层的高温性能并缩短了其服役寿命。此外,随着燃气轮机的不断发展,单一铝化物涂层的高温性能亟需进一步提高。

目前,主要通过元素改性的方法来提高单一铝化物涂层的高温性能。元素改性是通过在涂层中添加Si、Cr、Co、Pt、Pd 和稀土等一种或多种改性元素,通过元素的特性以及元素与涂层或基体元素的共同作用来提高涂层的高温性能。本文综述了元素改性铝化物涂层的研究现状。首先,介绍了单一改性元素提高改性铝化物涂层的抗高温氧化和耐腐蚀性能的作用,并结合具体研究对改性元素所发挥的作用进行了阐述;其次,概述了各改性元素对涂层结构的影响和各改性铝化物涂层的相组成;最后,提出了改性铝化物涂层未来的发展趋势可能是以Pt 元素和其他元素的四元或五元共改性。

1 元素改性铝化物涂层

在高温环境下,连续、致密、稳定的Al2O3膜对基体合金有较好的保护能力,但Al2O3膜的开裂和剥落是铝化物涂层退化的主要原因之一。通过降低Al 元素选择性生长的临界含量和提高Al2O3膜与铝化物涂层的结合力可以有效减缓铝化物涂层的退化,延长铝化物涂层的服役寿命[14]。在铝化物涂层中掺杂Si、Cr、Co、Pt、Pd 等改性元素可以有效降低Al 元素的选择性生长的临界含量,促进Al2O3膜快速形成;而掺杂Pt 和稀土Y、Ce 等改性元素可以改善Al2O3膜与涂层的结合力,从而延长改性铝化物涂层的服役寿命。不同改性元素在铝化物涂层中的改性作用如图1。

图1 不同改性元素在铝化物涂层中的改性作用[12,15-19]Fig.1 Modification effect of different modifying elements in aluminide coatings[12,15-19]

1.1 Si 改性铝化物涂层

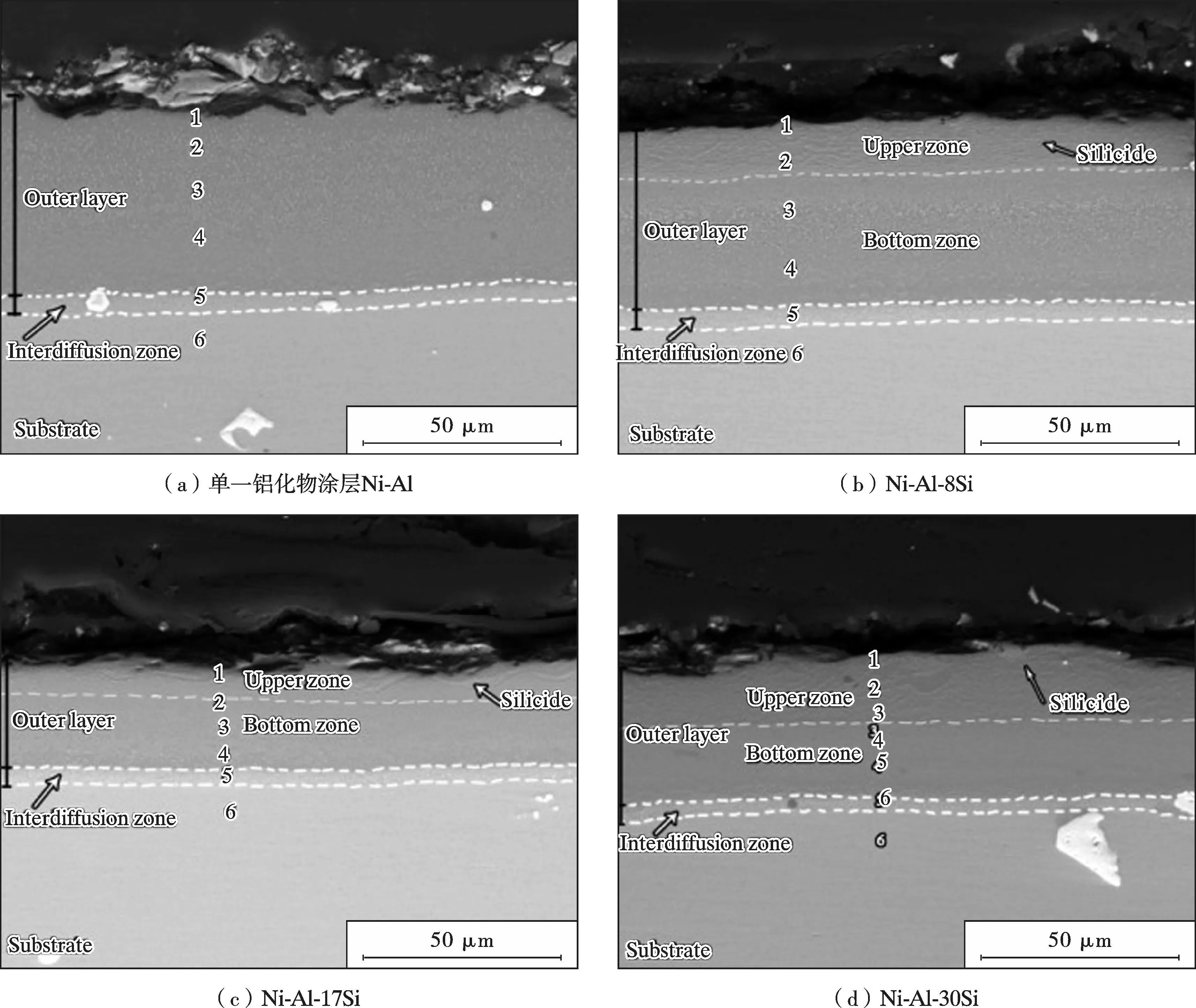

Si 元素主要以析出相形式存在于铝化物涂层中。在铝化物涂层中少量添加Si 元素能改善其抗高温氧化和耐热腐蚀性能[6,8,20,21]:(1)Si 元素会降低Al 元素的选择性生长的临界含量,促进Al 元素通过晶界快速扩散到涂层表面,形成致密且连续的Al2O3膜;(2)氧化过程中Si 元素能促进θ-Al2O3向α-Al2O3转变,并快速在涂层表面形成单一且稳定的α-Al2O3膜;(3)高温环境下Si 元素会在Al2O3膜下形成连续的SiO2膜和富Si相,抑制涂层与基体合金间的元素扩散;(4)以镍基高温合金为基体时,将过量(>10%,质量分数)Si 元素添加到铝化物涂层中,Si 与Ni 会生成低熔点的脆性相,导致涂层脆性增大而发生剥落。铝化物涂层的截面形貌如图2,图2 中Ni-Al-8Si 表示掺杂8%(质量分数)Si 的改性铝化物涂层。由图2 可知,Si 改性铝化物涂层与单一铝化物涂层的结构类型均由外层和互扩散层组成,且随着Si 元素含量增加,外层厚度先减小后略有增加。

图2 铝化物涂层的截面形貌[21]Fig.2 Cross sectional morphology of aluminide coatings[21]

Zang 等[10]在DZ125 合金上制备了单一和Si 改性铝化物涂层,在1 050 ℃高温氧化试验中发现,单一铝化物涂层的氧化膜不断地发生剥落与生长,而Si 改性铝化物涂层的氧化动力学曲线趋于稳定,且增重始终小于单一铝化物涂层的,表明Si 改性铝化物涂层具有更优的抗高温氧化性能。张明慧[14]在K438 合金上制备了单一和Si 改性铝化物涂层,在900 ℃Na2SO4盐热腐蚀试验中发现2 种涂层的抗热腐蚀性能均优于K438基体;腐蚀200 h 后,单一铝化物涂层由于出现内硫化而降低了涂层的耐热腐蚀性能,而在Si 改性铝化物涂层中,Si 元素减缓了涂层的热腐蚀速率且未出现内硫化。Si 改性铝化物涂层的耐热腐蚀性能随着腐蚀温度的升高而降低;在900 ℃Na2SO4/NaCl (75 ∶25,质量比)2 种混合盐的热腐蚀试验中,由于Si 元素优异的改性效果提高了涂层的耐热腐蚀性能,腐蚀80 h 增重平缓且始终小于单一铝化物涂层。Wang 等[16]研究发现Si 改性铝化物涂层在Na2SO4/K2SO4(75 ∶25,质量比)混合盐腐蚀条件下经过70 h、1 050 ℃的热腐蚀后,增重仅为2.462 mg/cm2,而经过70 h、1 150 ℃的热腐蚀后,增重为8.478 mg/cm2。在相同混合盐和相同腐蚀时间条件下,Si 改性铝化物涂层在1 150 ℃热腐蚀后的增重是其在1 050 ℃热腐蚀后增重的3.5 倍。

1.2 Cr 改性铝化物涂层

Cr 元素是提高涂层耐热腐蚀性能的基本元素,在高温防护涂层的抗热腐蚀中起到重要的作用[13,22-24]:(1)Cr 元素能降低Al 元素选择性生长为Al2O3膜的临界含量,促进保护性Al2O3膜的形成;(2)Cr 元素能延缓β-NiAl 相向γ-Ni3Al 的相变,添加2%(质量分数)Cr元素到β-NiAl 相中能防止快冷过程中发生的β 相向γ相的相变;(3)当加入的Cr 元素含量过高(>5%,质量分数)时,涂层中Cr 元素会析出并形成α-Cr 相,降低铝化物涂层的抗高温氧化性能;(4)Cr 元素在热腐蚀环境中会被氧化形成Cr2O3,其优先于Al2O3与熔融的硫酸盐或氯盐发生反应来提高涂层的耐热腐蚀性能。但Cr2O3在高于900 ℃的温度下会挥发,故Cr 改性铝化物涂层一般主要应用在易发生热腐蚀的中高温环境中。

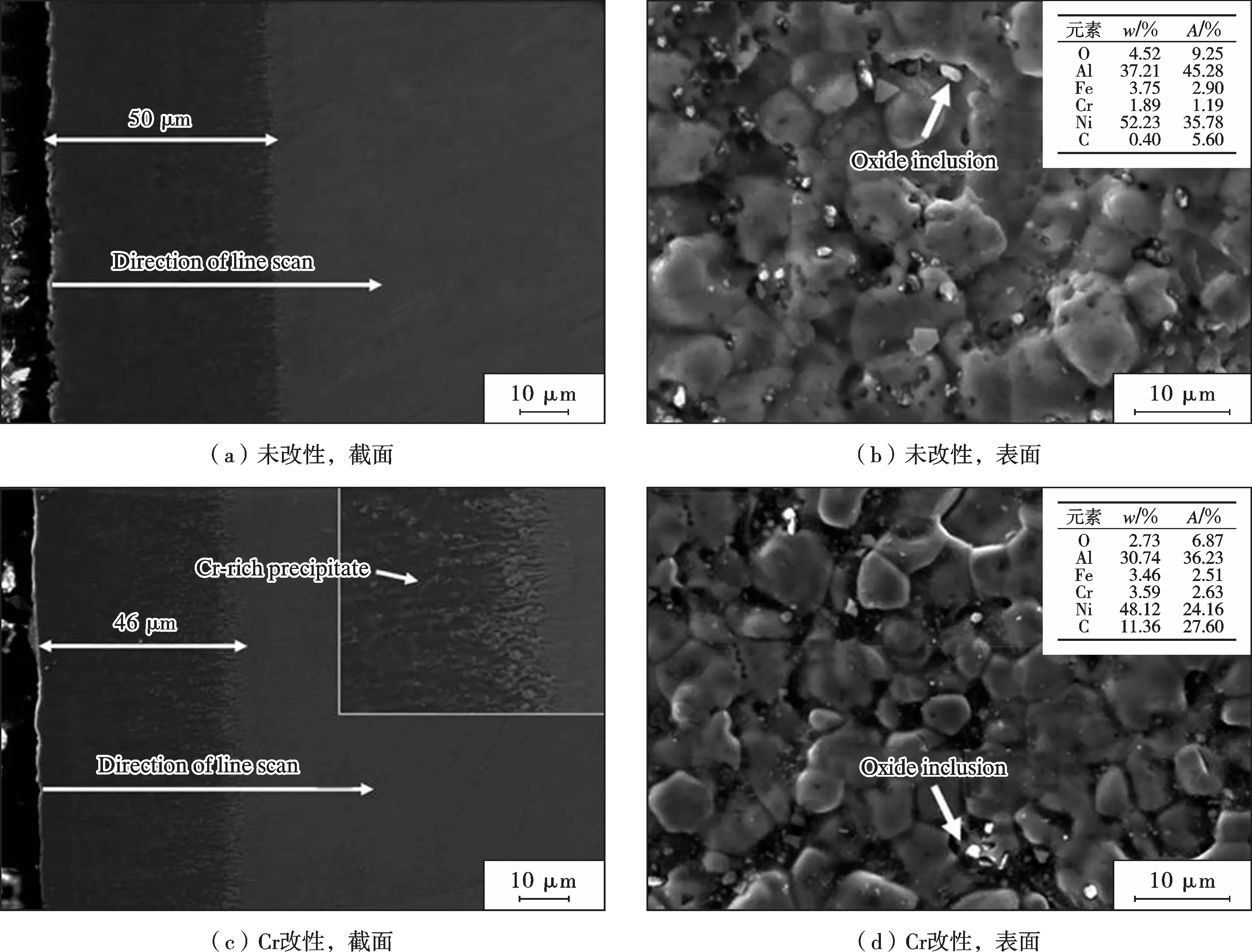

Cr 改性铝化物涂层的结构受涂层工艺的影响。在先沉积Cr 后渗Al 的两步法制备工艺中,Cr 元素的分布取决于铝化物涂层的形成方式[25]。通过Al 元素内扩散而形成的Cr 改性铝化物涂层的外层含有α-Cr 沉淀;通过Ni 元素外扩散而形成的Cr 改性铝化物涂层的内层富含Cr。图3 显示了单一铝化物涂层和通过Ni元素外扩散而形成的Cr 改性铝化物涂层的截面和表面形貌,可见两者均为两层结构。Cr 改性铝化物涂层表层为β-NiAl 相,中间层是互扩散区(IDZ),互扩散区靠近表层处存在富Cr 层。对比图3b、3d 可知,Cr 改性铝化物涂层的表面微观结构比单一铝化物涂层更细且氧化物夹杂物少,表面含有更多Cr 元素。

图3 铝化物涂层截面和表面形貌[26]Fig.3 Cross sectional and surface morphology of aluminide coatings[26]

Li 等[26]在镍基高温合金GH625 表面制备了单一和Cr 改性铝化物涂层,在1 000 ℃氧化100 h 后,基体、单一铝化物涂层和Cr 改性铝化物涂层的增重分别为0.944,0.556,0.413 mg/cm2;在1 000 ℃Na2SO4/NaCl(75 ∶25,质量比)的混合盐中热腐蚀100 h 后,Cr 改性铝化物涂层的增重约为单一铝化物涂层的1/2 和基体的1/5,表明Cr 改性铝化物涂层具有优异的抗高温氧化和耐热腐蚀性能。朱明等[27]通过1 100 ℃高温氧化试验研究发现,单一和Cr 改性铝化物涂层均能提高K38G 合金的抗高温氧化性能,但Cr 改性铝化物涂层的增重始终小于基体和单一铝化物涂层。Wu 等[12]发现在900 ℃Na2SO4/ K2SO4(75 ∶25,质量比)的热腐蚀80 h 试验中,单一铝化物涂层增重0.65 mg/cm2,而Cr改性铝化物涂层增重0.35 mg/cm2,约为单一铝化物涂层的1/2。研究结果表明Cr 元素对铝化物涂层的高温性能的改性效果显著。

1.3 Co 改性铝化物涂层

Co 与Ni 能完全互溶,在Co 改性铝化物涂层中会形成β-CoAl 相。β-CoAl 的熔点为1 640 ℃,在大于1 000 ℃的环境中也能提供很好的耐腐蚀性能。Co 改性铝化物涂层的截面形貌如图4 所示。

图4 Co 改性铝化物涂层的截面形貌[18]Fig.4 Cross sectional morphology of Co-modified aluminide coating[18]

Co 改性铝化物涂层的结构与单一铝化物涂层类似,主要由含有少量Al2O3的β 相表层和互扩散区组成,表层的β 相主要是β-NiAl 相以及部分Ni 被Co 替代形成的β-CoAl 相。Co 元素在铝化物涂层中的作用[18,28]如下:(1)Co 元素可以降低Al 元素选择性生长的临界含量,促进Al 元素快速形成Al2O3膜;(2)由于Co 替换了部分Ni,提高了涂层的耐腐蚀性能;(3)当温度在1 000 ℃时,S 在Co 中的扩散速度比S 在Ni 中的扩散速度低2 个数量级,能有效降低热腐蚀期间S 元素的内扩散,故Co 改性铝化物涂层能减缓腐蚀中的硫化/氧化循环反应。

Qiao 等[29]制备了单一和Co 改性铝化物涂层,在1 050 ℃氧化100 h,单一铝化物涂层增重0.62 mg/cm2,而Co 改性铝化物涂层只增重0.36 mg/cm2,约为单一铝化物涂层的1/2。Fan 等[30]在900 ℃热腐蚀试验中发现,Co 能使改性铝化物涂层外层的Cr 含量略有增加,减少Al2O3保护膜溶解,从而提高铝化物涂层在硫酸盐中的耐蚀性能。此外,即使在含Cl 的混合盐中Co 元素也能明显提高铝化物涂层的耐热腐蚀性能[28]。

1.4 Pt 改性铝化物涂层

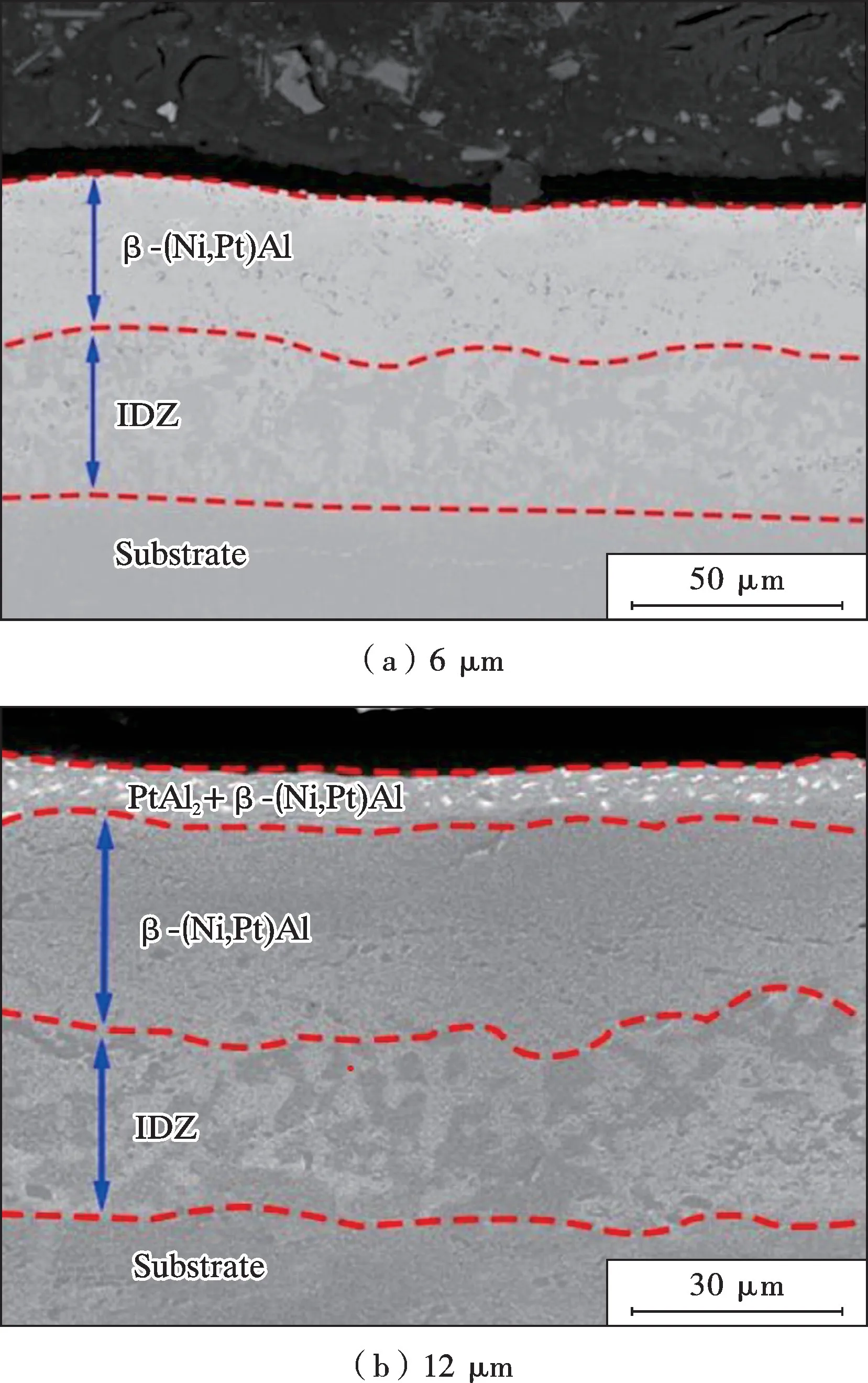

Pt 改性铝化物涂层的制备通常采用两步法进行。第一步采用电镀或者物理气相沉积方法在试样上沉积一层Pt 层,随后进行扩散热处理,该处理会使基体合金和Pt 层之间出现一定的互扩散,提高铝化物涂层与基体的结合力。第二步再通过固体粉末渗铝、热浸镀、料浆法、化学气相沉积等方法进行渗铝[14,19]。沉积不同厚度Pt 层的铝化物涂层的横截面形貌如图5 所示,Pt改性铝化物涂层通常是双层结构,由外层的β-(Ni,Pt)Al 相和互扩散区两层组成,但随着Pt 元素含量的增加,最外层还会出现PtAl2相,由原来的双层结构变成3层结构[31,32]。图6 是Pt 改性铝化物涂层的表面形貌,观察到涂层表面由大小不一的“网格”组成。但是,PtAl2相会抑制渗铝过程中Al 元素的渗入,在服役过程中容易出现涂层开裂和表面“起皱”的现象,从而导致Al2O3膜过早剥落,对于涂层的高温性能具有一定的影响[33,34]。

图5 沉积不同厚度Pt 层的铝化物涂层的横截面形貌[19,32]Fig.5 Cross sectional morphology of aluminide coatings deposited with Pt layers of different thicknesses[19,32]

Pt 元素在铝化物涂层中的作用[17,31,34-39]如下:(1)Pt 元素可以提高Al 元素的扩散速率和降低Al 元素的选择性生长成Al2O3膜的临界含量,一方面能促进θ-Al2O3向α-Al2O3的转变,有助于形成单一且稳定的Al2O3膜,另一方面能提高改性铝化物涂层剥落后再恢复的能力;(2)加入Pt 元素的β-(Ni,Pt)Al 不易发生β相向γ 相的相变,能抑制铝化物涂层的退化;(3)Pt 元素能使Al2O3在高温循环情况下不易剥落,明显提高Al2O3膜的结合力;(4)抑制Al 元素的内扩散和基体难熔合金元素的外扩散,提高涂层的稳定性;(5)抑制S等有害元素在涂层和氧化膜界面处偏聚,减少涂层界面孔洞的形成,抑制Al2O3膜的剥落。但当S 元素过量时,Pt 改性铝化物涂层表面也会形成多孔的Al2O3膜,增加了涂层的Al2O3膜的剥落趋势和降解速率[35]。Lu等[38]发现Pt 改性铝化物涂层比单一铝化物涂层具有更低的氧化速率,且单一铝化物涂层的氧化膜中存在裂纹,易导致Al2O3膜脱落,而Pt 改性铝化物涂层的Al2O3膜无裂纹,表明Pt 改性铝化物涂层具有优异的抗高温氧化性能,且涂层与氧化膜具有良好的结合力。

Liu 等[37]试验发现在1 100 ℃循环氧化试验中,单一铝化物涂层在循环250 次左右后质量开始下降,而Pt 改性铝化物涂层循环500 次后质量一直增长。Zagula-Yavorska 等[11]在Inconel 713 LC、CMSX 4 和Inconel 625 3 种镍基高温合金上制备了单一和Pt 改性铝化物涂层,发现Pt 改性铝化物涂层的抗氧化性能均优于单一铝化物涂层。此外,Pt 对于铝化物涂层抗长期高温氧化性能的改性效果也十分显著。Li 等[40]将制备的Pt 改性铝化物涂层在980 ℃氧化1 500 h 后发现,Pt 改性铝化物涂层上形成了均匀和连续的Al2O3膜且没有发生剥落和开裂。Angenete 等[41]对单一和Pt 改性铝化物涂层在1 050 ℃下进行了长期高温氧化试验。结果发现单一铝化物涂层在1 000 h 后发生严重剥落(超过10%的表面剥落),而Pt 改性铝化物涂层则在10 000 h后才发生严重剥落,说明Pt 改性铝化物涂层十分显著地提高了铝化物涂层的抗长期高温氧化性能。

Shirvani 等[42]在镍基高温合金Rene-80 表面制备了单一和Pt 改性铝化物涂层,在 Na2SO4/NaCl(70 ∶30,质量比)混合盐中进行870 ℃热腐蚀试验时,发现单一铝化物涂层在550 h 后发生严重的质量损失,而Pt 改性铝化物涂层在700 h 后仍没有显著的质量变化。Yang 等[36]在900 ℃Na2SO4/NaCl (75 ∶25,质量比)的环境下研究Pt 改性与单一铝化物涂层的热腐蚀性能,发现在40 h 后单一铝化物涂层的质量快速减少,而Pt 改性铝化物涂层经过300 h 之后,质量仍一直增长。

1.5 Pd 改性铝化物涂层

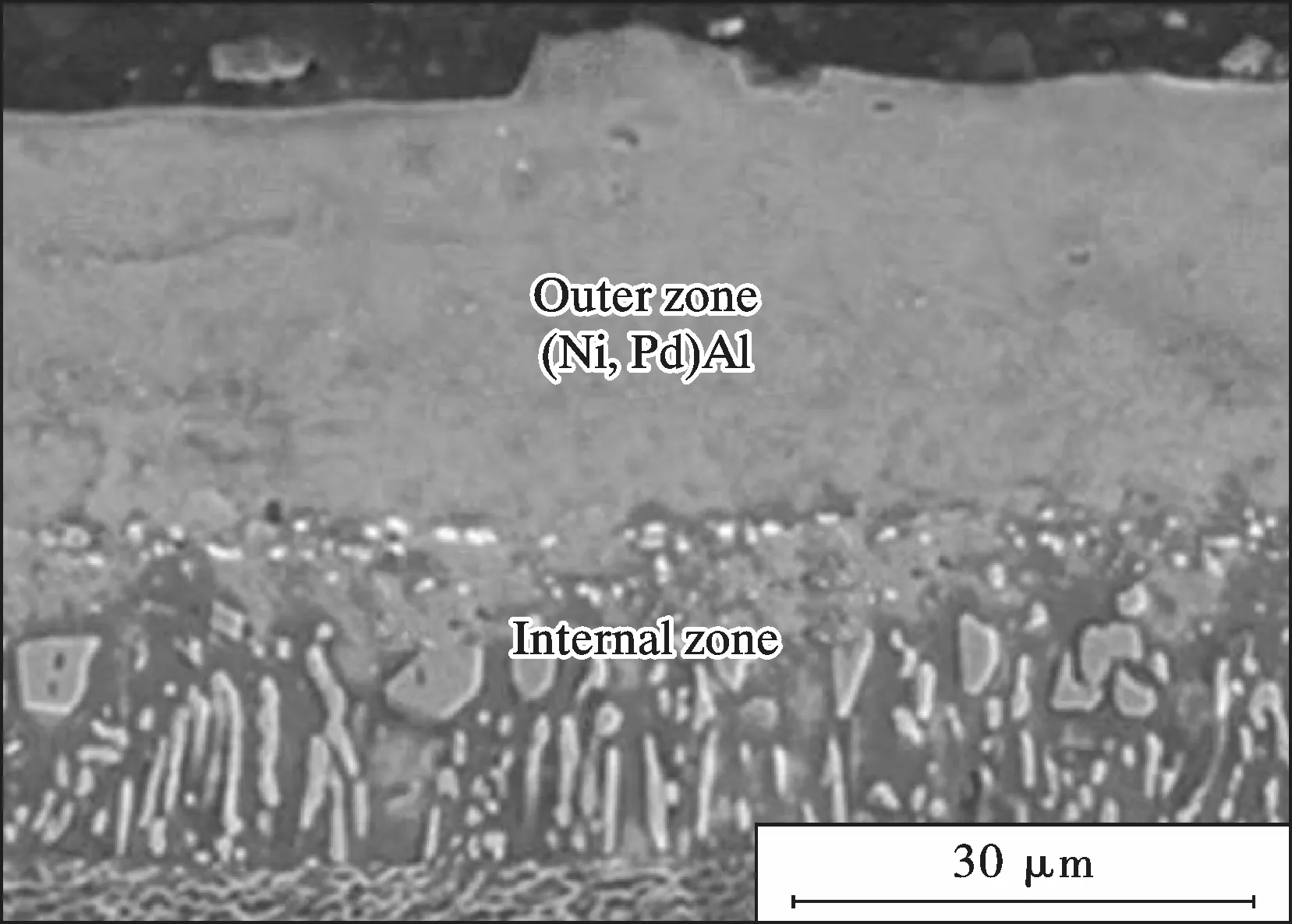

Pt 元素是改善铝化物涂层高温性能综合效果最佳的改性元素[13],但Pt 元素成本昂贵,采用价格低廉的Pt同族元素Pd 对铝化物涂层进行改性能有效降低成本。夏思瑶[19]发现采用不同的Pd 沉积技术和渗铝方法,均获得两层涂层结构。Pd 改性铝化物涂层的SEM 形貌如图7 所示,Pd 改性铝化物涂层由含β-(Ni,Pd)Al相的外层和互扩散两层组成。Pd 元素在铝化物涂层中的作用[19,43]如下:(1)Pd 元素会提高渗铝过程中的渗铝速度,有利于增加铝化物涂层中Al 元素含量;(2)Pd更易溶于β 相,有利于稳定β 相,减缓β 相向γ 相的相变;(3)Pd 能降低Al 元素选择性氧化成Al2O3的临界含量,促进Al2O3膜的形成;(4)Pd 元素的掺杂能抑制基体元素向外扩散;(5)Pd 元素的含量低于35%(原子分数)时,涂层的力学性能不受Pd 元素掺杂的影响。此外,在铝化物涂层中,过量添加Pd 元素不会出现脆性相,但其耐热腐蚀性能比Pt 改性铝化物涂层低。

图7 Pd 改性铝化物涂层的SEM 形貌[19]Fig.7 SEM morphology of Pd modified aluminide coating[19]

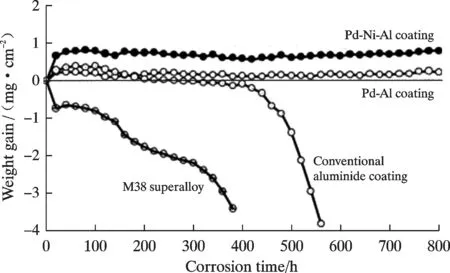

Zagula - Yavorsk 等[44]发 现 在Inconel 713 LC 和CMSX 4 上制备的Pd 改性铝化物涂层的抗高温循环氧化性能均优于单一铝化物涂层。He 等[45]发现在1 050℃的循环氧化试验中,100 h 单一铝化物涂层增重约2.0 mg/cm2,而Pd 改性铝化物涂层循环氧化600 h 增重一直为正且小于1.0 mg/cm2。900 ℃Na2SO4盐中基体与涂层的热腐蚀性能如图8 所示。

图8 900 ℃Na2SO4盐中基体与涂层的热腐蚀性能[45]Fig.8 Hot corrosion properties of substrate and coating in Na2SO4 salt at 900 ℃[45]

在热腐蚀试验中,单一铝化物涂层热腐蚀400 h 后其质量开始下降,热腐蚀600 h 后发生严重腐蚀,Pd 改性铝化物涂层腐蚀800 h 后增重仍为正,但其增重始终大于Pt 改性铝化物涂层。夏思瑶[19]发现Pd 元素的加入不仅能提高铝化物涂层的厚度,而且明显提高了铝化物涂层的高温性能;在1 100 ℃循环氧化过程中,Pd改性铝化物涂层的抗循环氧化性能优于单一铝化物涂层,Pd 浓度越高,抗循环氧化性能越好,且能减轻涂层表面的皱曲程度。

1.6 稀土改性铝化物涂层

少量添加(一般少于1%,质量分数) Ce、Dy、Y 等稀土元素能显著地提高铝化物涂层的抗高温氧化和耐热腐蚀性能,尤其在1 200 ℃以下的条件下,稀土元素的添加极大地提高了铝化物涂层Al2O3膜的抗剥落能力[46-49]:(1)稀土元素易在涂层表面或晶界处偏聚,形成元素阻挡层,降低了合金元素的氧化速率;(2)在高温环境中,稀土元素易被氧化,其氧化物与使氧化膜或涂层形成孔洞的元素有极强的亲和力,减少了氧化膜或涂层表面孔洞的形成,同时稀土元素的氧化物通过对氧化膜的“钉扎”作用来提高其抗剥落能力;(3)稀土元素的氧化物与Al2O3反应,其反应产物能起到第二相强化作用,改善了Al2O3膜的力学性能。

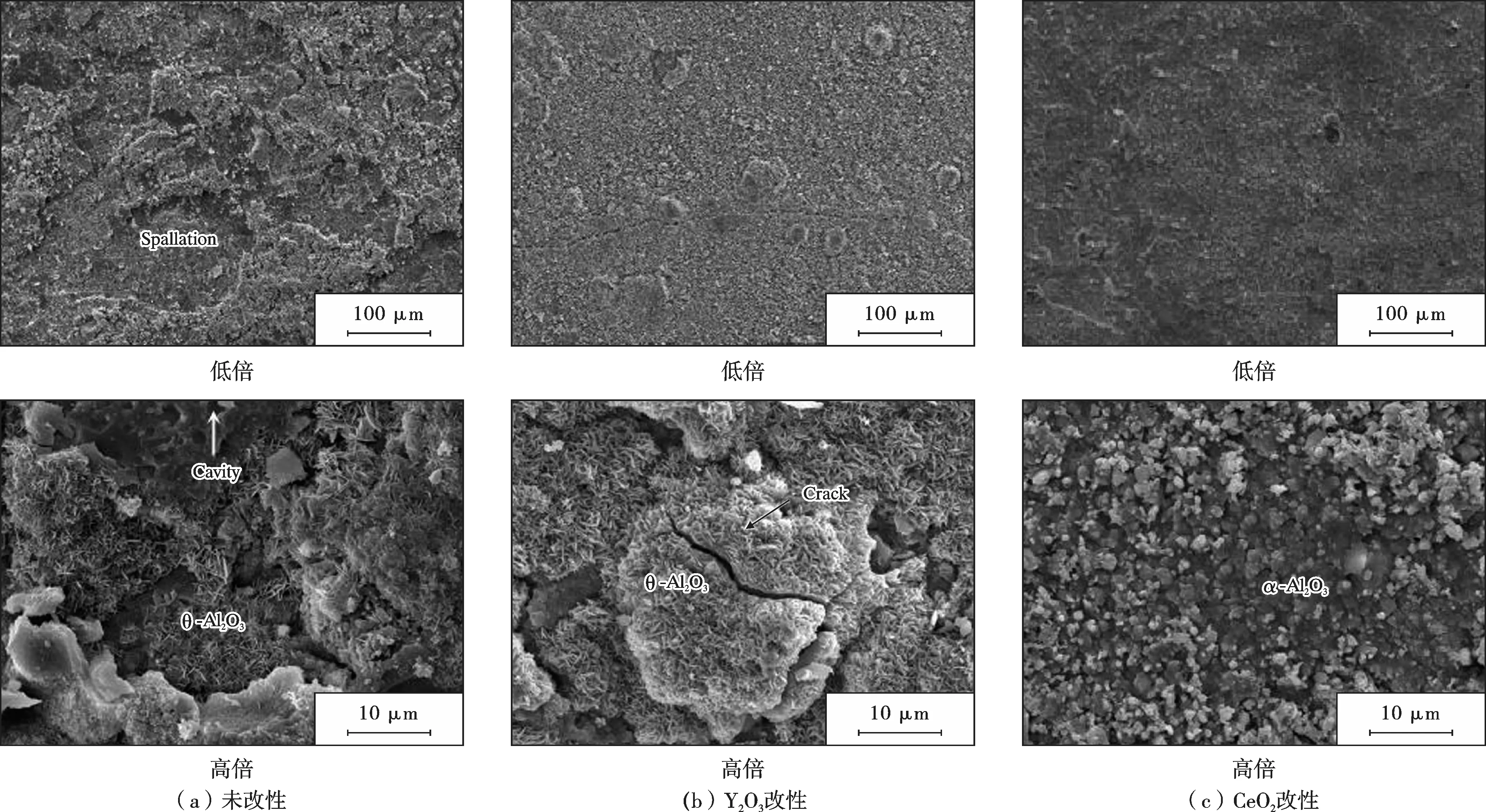

顿易章等[50]研究了单一和Y 改性铝化物涂层在1 100 ℃的抗高温氧化性能,发现Y 改性铝化物涂层在60 h 的氧化过程中增重平缓且始终小于单一铝化物涂层。Y 元素的加入明显提高了铝化物涂层的抗高温氧化性能。Zhang 等[51]用Y2O3或CeO2改性铝化物涂层,图9 显示了在1 000 ℃的空气中暴露40 h 后在3 种铝化物涂层上形成的氧化膜的表面形貌。

图9 不同稀土氧化物改性铝化物涂层氧化膜的表面形貌[51]Fig.9 Surface morphology of oxide film with different rare earth oxide modified aluminide coatings[51]

可以看出此时单一铝化物涂层已经出现了孔洞,Y2O3改性铝化物涂层出现了裂纹,而CeO2改性铝化物涂层具有致密的Al2O3膜,主要因为CeO2能促进θ-Al2O3向α-Al2O3转变且形成抗剥落性能好的Al2O3膜。与单一铝化物涂层相比,Y2O3或CeO2的加入显著提高了铝化物涂层的抗高温氧化性能。Tan[52]发现,将纳米CeO2弥散分布在单一铝化物涂层中,在1 000 ℃氧化过程中降低了铝化物涂层的氧化速率且能提高Al2O3膜的结合力,延长了涂层的服役寿命。

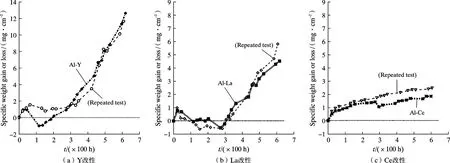

Wang 等[53]发现在850 ℃Na2SO4/NaCl (75 ∶25,质量比)热腐蚀试验中,单一改性铝化物涂层在100 h后发生了严重的热腐蚀,Y 改性铝化物涂层的质量几乎不变。Y 元素显著提高了铝化物涂层的耐热腐蚀性,归功于Y 能提高Al2O3膜/涂层的结合力。Elsawy等[46]在IN738 基体上制备了Y、La 和Ce 3 种稀土元素改性铝化物扩散涂层,在900 ℃熔融硫酸盐的热腐蚀试验中,3 种涂层都具有优异的耐热腐蚀性能。稀土改性铝化物涂层在900 ℃硫酸盐中的高温腐蚀行为如图10,Y 和La 改性的铝化物涂层的试样在300 h 时开始出现质量减少,随后试样质量呈直线减少;而Ce 改性铝化物涂层在600 h 内质量减少都非常缓慢。相比于Y 和La,Ce 元素对于铝化物涂层耐硫酸盐的热腐蚀性能具有更优的改性效果,主要是因为Ce 对S 也有很强的亲和力,可能会形成如硫氧化铈等许多化合物。Ce对S 的吸杂作用阻止了S 通过Al2O3层扩散到涂层中,从而防止铝化物涂层因硫化侵蚀而退化。

图10 稀土改性铝化物涂层在900 ℃硫酸盐中的高温腐蚀行为[46]Fig.10 High temperature corrosion behavior of rare earth modified aluminide coating in 900 ℃sulfate[46]

稀土元素的少量添加(一般少于1%,质量分数)一方面能提高NiAl 涂层的抗循环氧化能力,另一方面能优化涂层的力学性能。由于稀土元素在β 相中的固溶度非常低,通常情况下会偏聚在晶界处,有利于钉扎晶界,细化晶粒[49]。但当在铝化物涂层中过量添加稀土元素时,会导致改性铝化物涂层围绕改性元素的析出相发生内氧化,恶化涂层的抗氧化性能。因此采用稀土元素改性铝化物涂层时,应当控制稀土元素的含量。

2 多元素改性铝化物涂层

单元素改性铝化物涂层对提高铝化物涂层的高温性能和延长其服役寿命都有不同程度的正面作用,但随着高温防护涂层的应用环境日趋恶劣,对铝化物涂层在不同环境下的综合性能提出了更高要求,相关研究人员提出了多元共改性铝化物涂层。多元共改性铝化物涂层指在单一铝化物涂层中掺入2 种或2 种以上的改性元素,通过改性元素的协同作用提高涂层的高温性能并延长其服役寿命。对于多元共改性铝化物涂层的研究数不胜数,如:Co/Si 共改性[54]、Cr/Y 共改性[55]、Cr/Si/RE 共改性[56]、Co/Cr/Y2O3共改性[57]等。但在单一元素改性铝化物涂层中,Pt 改性效果最好且Pt 改性铝化物涂层一直是研究重点,含Pt 多元共改性铝化物涂层是将Pt 和其他改性元素的优点叠加,进一步提高铝化物涂层的高温服役性能,故本章中重点介绍了Pt 多元共改性铝化物涂层研究现状。

2.1 二元共改性铝化物涂层

2.1.1 阻碍元素扩散

阻碍基体元素外扩散和氧元素内扩散的改性元素与Pt 元素相结合能明显提高改性铝化物涂层的高温服役性能。Fan 等[58]制备了Pt 改性和Pt/Si 共改性铝化物涂层。图11 为2 种涂层的表面形貌,Pt 改性铝化物涂层由致密光滑的A 区和含有孔洞的B 区组成,而Pt/Si共改性铝化物涂层的表面致密且孔洞远少于Pt改性铝化物涂层。图11c、11d 为涂层的横截面形貌,2种涂层都具有两层结构,外层主要是β-(Ni,Pt)Al 相,内层为互扩散区,且2 种涂层的厚度相差不大。在1 100 ℃氧化320 h 后,Pt 改性和Pt/Si 共改性铝化物涂层的最大质量增长分别约为1.37 mg/cm2和1.26 mg/cm2,且在最初的30 h 内Pt/Si 共改性铝化物涂层的增重大于Pt 改性铝化物涂层。Pt/Si 共改性铝化物涂层一方面能减少涂层表面的空洞,促进Al2O3膜的快速形成;另一方面在扩散区形成的硅化物可以延缓基体难熔元素的扩散,从而提高涂层的抗高温氧化性能。Azarmehr 等[59]发现在Na2SO4-60%(物质的量分数)V2O5700 ℃的热腐蚀试验中,Pt/Si 共改性铝化物涂层具有比Pt 改性铝化物涂层更优的耐热腐蚀性能。其中Pt 元素促进Al 元素向外扩散,而Si 元素在表层形成耐酸性腐蚀的SiO2,从而提高涂层的耐热腐蚀性能。铝化物涂层高温性能的改善归功于将Pt 元素和Si 元素优点叠加的协同作用。

图11 铝化物涂层的表面和截面形貌[58]Fig.11 Surface and cross sectional morphology of aluminide coating[58]

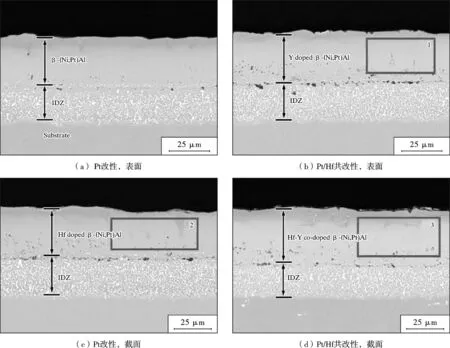

活性元素也能阻碍基体合金和涂层间的元素扩散,且对于铝化物涂层具有优异的改性效果。图12 是Yang 等[60]制备的Pt/Hf 共改性和Pt 改性铝化物涂层的表面和横截面形貌,在2 种涂层表面均能观察到清晰的晶界,但Pt/Hf 共改性铝化物涂层的平均晶粒尺寸更小,其原因为Hf 原子在晶界处偏析,抑制了NiAl 相的长大。Pt/Hf 共改性和Pt 改性铝化物涂层的横截面形貌结构也相似,主要由β 相的外层和互扩散区组成,Pt/Hf 共改性铝化物涂层在外层和互扩散区之间还存在一个主要成分为HfO2的富Hf 层。Yang 等[61]在1 100 ℃的等温氧化试验中发现,Pt/Hf 共改性和Pt 改性铝化物涂层在氧化300 h 后增重分别为0.43,1.02 mg/cm2。Pt/Hf 共改性铝化物涂层在Pt 元素优异的改性作用下,富Hf 带有效地起到了扩散屏障作用,阻止Al 元素的内扩散和基体难溶元素的外扩散,从而使铝化物涂层的抗高温氧化性能在Pt 和Hf 的协同作用下得到明显提高。

图12 Pt/Hf 共改性和Pt 改性铝化物涂层的表面和横截面形貌[60]Fig.12 Surface and cross sectional morphology of Pt/Hf co-modified and Pt modified aluminide coatings[60]

2.1.2 延缓相变

铝化物涂层中β-NiAl 相向γ-Ni3Al 相的相变是其退化的主要原因之一,延缓相变有利于提高铝化物涂层的高温服役性能,延长其使用寿命。Hong 等[62,63]采用包埋渗铝法制备Pt、Pd 和Pt/Pd 改性铝化物涂层3种涂层,3 种涂层的SEM 形貌如图13 所示,Pd 改性和Pt/Pd 共改性铝化物涂层的厚度相近,比Pt 改性铝化物涂层厚。Pt/Pd 共改性铝化物涂层由β-(Ni,Pt,Pd)Al的外层和互扩散层组成,没有PtAl2相生成。少量的Pd 元素加到Pt 改性铝化物涂层中为Al元素的扩散创造了空位,在渗铝过程中使更多的Al 元素渗入并固溶到β 相中,这是Pt/Pd 改性铝化物涂层有更厚的单相β-(Ni,Pt,Pd)Al 的原因。此外,由于Pd 元素的加入使Pt 改性涂层中Al 元素的活性降低,不能与Pt 元素形成PtAl2相。在1 150 ℃下的循环氧化试验中,Pt/Pd 共改性铝化物涂层具有比Pt 更好的抗高温氧化性能。其原因为Pt/Pd 改性铝化物涂层中不会生成PtAl2相,且在渗铝过程中比Pt 改性铝化物涂层多吸收25%以上Al 元素,使铝化物涂层富含更多的Al 元素,从而在高温氧化和热腐蚀过程中减缓了β-NiAl相向γ-Ni3Al 相的相变;其次,在循环氧化过程中,高Cr 含量的γ-Ni3Al相在Al2O3膜下方形成,增加了Al2O3膜的结合力和稳定性,从而提高了改性铝化物涂层的抗高温氧化性能并延长了其服役寿命。

图13 在Inconel 738LC 上制备的铝化物涂层的SEM 形貌[63]Fig.13 SEM morphology of aluminium coating prepared on Inconel 738LC[63]

李伟[49]制备了Pt /Re 共改性铝化物涂层,发现Pt/Re 共改性铝化物涂层比Pt 改性的铝化物涂层以及PtAl 扩散涂层具有更好的氧化膜抗剥落性能和最小的β 相向γ 相退化速率,具有优异的抗高温氧化的性能。元素Re 一方面可以降低O 元素在氧化膜晶界处的扩散,使涂层有较低的氧化速率;另一方面可以促进Al元素从涂层内部向涂层表面扩散,减少β 相向γ 相的退化,减少氧化膜或涂层中孔洞的形成,提高氧化膜的抗剥落能力,延长铝化物涂层的服役寿命。

2.2 三元共改性铝化物涂层

总体而言,二元共改性铝化物涂层在单元素改性的基础上显著提高了涂层的高温性能并延长了其服役寿命。为此引发了相关研究人员对三元甚至多元共改性铝化物涂层的研究。

Liu 等[64]在DD5 合金上制备了Si/Y 改性铝化物涂层和Pt/Si/Y 三元共改性铝化物涂层,2 种涂层的结构类似,由β 相外层和互扩散区组成,Pt 元素的添加不会改变涂层的主相;在900 ℃的热腐蚀试验中,Pt/Si/Y共改性铝化物涂层比Si/Y 改性铝化物涂层具有更好的抗热腐蚀性。主要因为Pt 元素的加入,一方面在氧化初期加速了从θ-Al2O3向α- Al2O3的转变,提高了Al2O3膜的结合力,提高了Al2O3膜的抗剥落性能,另一方面有效抑制了内部氧化物和硫化物的形成。Liu等[65]在1 100 ℃的循环氧化试验中发现Pt/Si/Y 三元共改性铝化物涂层比Si/Y 改性铝化物涂层有更好的抗高温氧化性能。与Si/Y 改性铝化物涂层相比,Pt/Si/Y三元共改性铝化物涂层一方面能快速形成Al2O3膜,降低铝化物涂层的氧化速率和剥落速率;另一方面减缓β 相向γ 相转变,减缓表面的皱褶。此外在Pt/Si/Y三元共改性铝化物涂层中,减小了脆性拓扑密排相(TCP)的平均大小。总而言之,Pt/Si/Y 三元共改性铝化物涂层的抗高温氧化性能、耐热腐蚀性能和氧化膜抗剥落性能均优于二元Si/Y 共改性铝化物涂层。

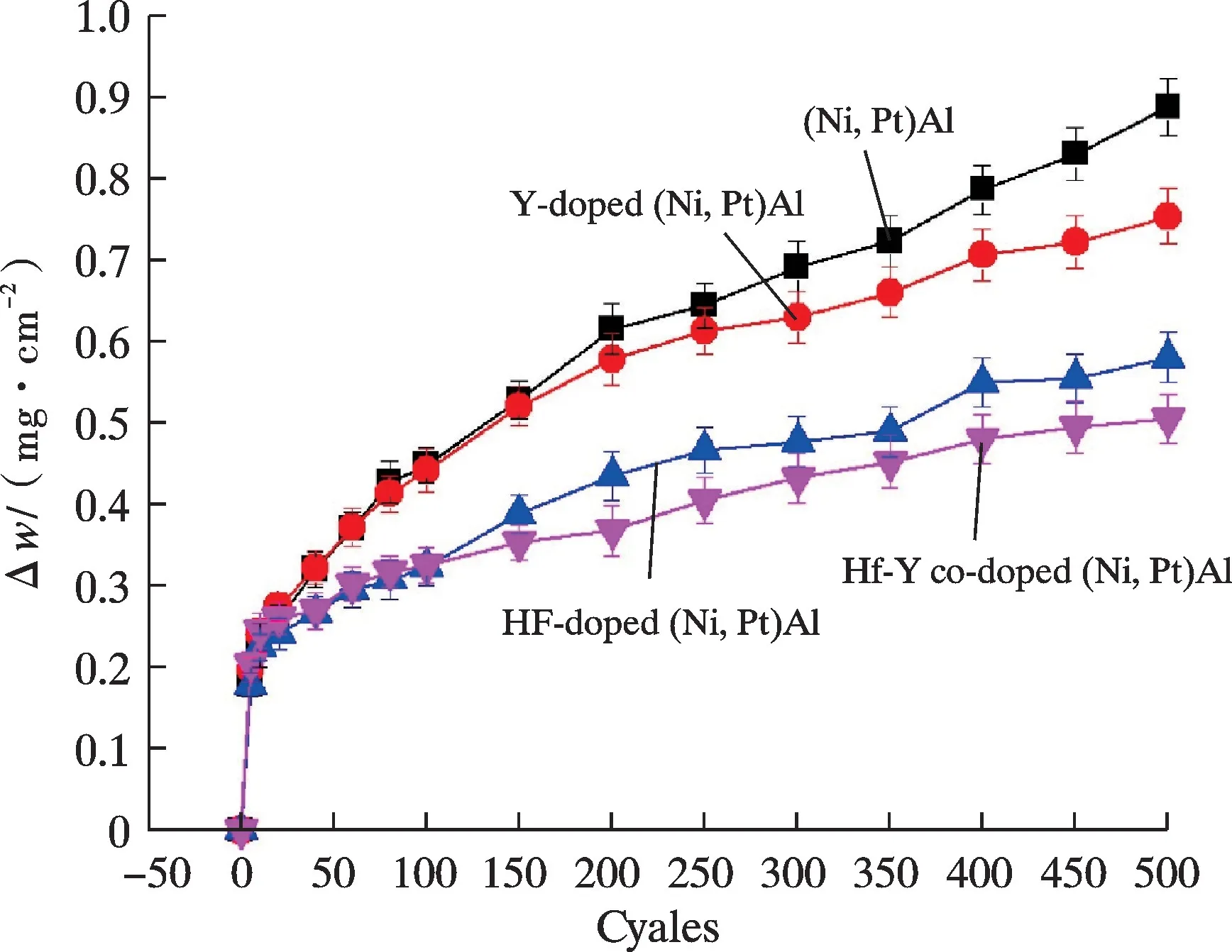

Li 等[66]研究了Hf、Y、Pt 改性铝化物涂层在1 150℃的循环氧化性能。图14 是Pt 改性、Pt/Y 共改性、Pt/Hf 共改性和Pt/Hf/Y共改性铝化物涂层的横截面形貌,4 种改性涂层的厚度约为55 μm,由β-(Ni,Pt)Al的外层和互扩散区组成。4 种涂层的表面形貌都与Pt改性铝化物涂层的相似,被像“山脊”的晶界分隔开的网状结构,Pt 改性、Pt/Y 共改性、Pt/Hf 共改性和Pt/Hf/Y共改性铝化物涂层的表面平均晶粒尺寸为59.1、52.2、45.5、41.9 μm。Hf 和Y 元素的加入对于涂层的结构没有明显的改变,但表面晶粒的尺寸却变小。图15 为4 种铝化物涂层在1 150 ℃的循环氧化试验中的质量变化曲线。

图14 铝化物涂层横截面形貌[66]Fig.14 Cross sectional morphology of aluminide coatings[66]

图15 铝化物涂层在1 150 ℃循环氧化试验中的质量变化曲线[66]Fig.15 Mass change curves of aluminide coatings in cyclic oxidation experiment at 1 150 ℃[66]

经过500 h 的循环氧化试验后,Pt 改性、Pt/Y 共改性、Pt/Hf 共改性和Pt/Hf/Y 共改性铝化物涂层增重分别为0.89,0.75,0.58,0.50 mg/cm2,可见Pt 与Hf 或Y共改性效果均优于Pt 改性效果,且Pt/Hf/Y共改性的改性效果最佳。其原因是在降低涂层的氧化速率和延缓β 相向γ 相的转变方面,Hf 和Y 的协同作用比单个Hf 和Y 的作用要更加显著。李伟[49]采用电镀+电弧离子镀的方法制备了Pt/Re/Y 三元共改性铝化物涂层和Re/Y 共改性铝化物涂层。2 种涂层都由3 层组成,最外层为分布着ReY 析出相的β 相,中间层为分布着富W 析出相的β 相,以及最底层的互扩散区,说明Pt 元素的掺杂对于该铝化物涂层的主相和涂层结构几乎没有影响。试验结果表明Pt/Re/Y 三元共改性铝化物涂层比Re/Y 三元共改性铝化物涂层有更好的抗高温氧化性能和氧化膜抗剥落性能。主要原因是:(1)Pt 元素可以促进Al 元素的扩散,使表层保持较高的Al 含量,减缓β 相向γ 相的转变,且随着Pt 含量的增加,β 相退化速度变缓;(2)Pt 掺杂对于表面孔洞的形成有一定的限制作用,同时还能提高氧化膜的抗剥落能力;(3)Pt可以抑制Y 向内扩散,形成富Y 带,抑制Ti 和Al 等的扩散,同时及时补充氧化过程中Y 的消耗,使其“活性元素作用”能在整个氧化过程中都发挥作用;(4)Re 向外扩散被氧化,向内扩散会富集在互扩散区,而Pt 和富Y 带会抑制Re 的扩散,使Re 在氧化过程中发挥着积极的作用。总之,Pt、Y、Re 3 种元素在氧化过程中的协同作用使Pt/Re/Y 三元共改性铝化物涂层具有优异的抗高温氧化和氧化膜抗剥落性能。

3 结论与展望

铝化物涂层在服役中发生的β 相向γ 相的转变导致表层Al 含量降低和表层Al2O3膜抗剥落能力弱的问题,严重降低了铝化物涂层的高温性能并缩短了其服役寿命。通过元素改性可以显著提高铝化物涂层的高温性能并延长其服役寿命,本文主要介绍了Si、Cr、Co、Pt 族元素(Pt、Pd)、稀土元素的单元素改性和以Pt 为主的二元以及三元共改性铝化物涂层的研究现状,结论如下:

(1)改性元素对铝化物涂层的微观结构和主相并未产生明显的改变,但各种改性元素的添加对铝化物涂层的高温氧化和热腐蚀性能却有十分明显的提高;

(2)Si、Cr、Co、Pt、Pd 等改性元素主要通过第三元素效应,促进铝化物涂层表面Al 元素选择性生长为Al2O3膜,而Pt 和稀土元素主要通过提高Al2O3膜和铝化物涂层的结合力,来提高铝化物涂层的抗高温氧化性能、耐热腐蚀性能和氧化膜抗剥落性能,延长改性铝化物涂层的服役寿命;

(3)多元改性铝化物涂层由于存在多个改性元素的改性优点叠加的协同作用,对于铝化物涂层的高温性能有更加明显的提高,且高元改性铝化物涂层的改性效果优于低元改性效果。

随着在元素改性铝化物涂层方面的不断研究,未来改性铝化物涂层的发展趋势如下:

(1)由于Pt 元素优异的改性效果,将会开展以Pt元素与其他元素更高元共改性(四元或五元),使铝化物涂层获得更佳的高温性能和更长的服役寿命;

(2)通过寻找更合适的改性元素种类、含量和组合来提高铝化物涂层的高温性能,实现更优的多元共改性效果。