复合电镀强化金刚石颗粒对钻头性能的影响

伍 涛,田宏杰,马 宇

(中煤科工西安研究院(集团) 有限公司,陕西 西安 710077)

0 前 言

金刚石因具有高硬度、强耐磨的优异力学特性,已被大量应用在金刚石钻头制造中,金刚石钻头的质量对于石油钻井和地质勘探有着非常重要的影响[1],自20 世纪50 年代人造金刚石成功合成以来,孕镶金刚石钻头的制造技术有了很大发展,钻头的质量有了很大的提升。但目前金刚石钻头质量仍难以满足复杂地质的钻进需求:在坚硬致密的弱研磨性地层中,金刚石钻头寿命一般不超过10 m,钻进时效仅在0.5 m/h 左右,甚至可能更低。这主要是由于金刚石在钻头胎体中的润湿性较差以及单颗抗冲击性能较低限制了钻头的使用寿命,对金刚石进行表面特性改变来改善金刚石颗粒的表面润湿性及单颗金刚石颗粒的抗冲击性能是提高孕镶金刚石钻头性能的一大途径[2],对钻头胎体材料的研究可提高钻头的综合性能。国内外学者在胎体材料方面做了诸多研究,Wang 等[3]发现在胎体中插入石墨柱后还可实现胎体仿生非光滑结构,提高钻进效率。刘雄飞等[4]在金刚石表面镀覆Ti、Mo、Cu、Fe、Ni等改性金属,对金刚石表面镀覆一层力学性能较强的金属和硬质相微粉后还能提高单颗金刚石的冲击性能、耐热性、耐侵蚀性,对金刚石起到了很好的保护作用。段隆臣等[5]、项东等[6]、杨洋等[7]利用化学镀和复合电镀的方法在金刚石表面镀覆上Ni-W-P、NiFeB、Ni等金属薄膜,可有效改变金刚石表面的理化性能。谢兰兰等[8]、Tan 等[9]研究发现在WC 基胎体中添加石墨、MoS2后,胎体与砂轮之间的摩擦系数也随着固体润滑剂含量的增加而降低,但胎体磨损量则随着固体润滑剂含量的增加先增大后减小。刘志江等[10]研究了胎体组分中不同骨架金属对胎体磨损性能的影响及金刚石与胎体结合界面的关系。

目前对钻头胎体材料中金刚石表面功能改性方法的研究大多局限于某种单一工艺。例如化学镀对金刚石处理过程中镀层一般较薄,金刚石化学镀覆镀层厚度过大则易起皮脱落,电镀法则需首先对金刚石金属化处理,研究发现对金刚石表面进行化学镀与电镀相结合的复合电镀工艺可获得高性能的金刚石颗粒。通过热压烧结制造金刚石钻头胎体时,将复合电镀强化金刚石颗粒加入钻头胎体材料中构成非均质胎体结构,含有金刚石硬质磨料周围的胎体材料局部硬度、抗冲击韧性提高,强化胎体磨损后金刚石出刃状态,减小了金刚石在胎体中的脱落速度和破碎概率,最终可提高金刚石钻头的碎岩效率及寿命,本工作就此进行了相应研究。

1 试 验

1.1 金刚石钻头胎体制备

1.1.1 金刚石表面化学镀镍

金刚石颗粒是一种坚硬的非导体,复合电镀强化金刚石前需将金刚石颗粒表面金属化,化学镀覆技术是在无外加电流的条件下,通过一系列自催化氧化还原反应在待镀件表面镀覆一层金属膜,其前处理过程直接影响到镀层的质量。金刚石表面化学镀镍的工艺步骤如下:(1)清洗 将待镀件浸入装有润湿剂的清水中清洗,清除表面污垢;(2)除油 选用10%浓度的NaOH 溶液煮沸5 min 并搅拌除油;(3)粗化酸洗 将除油后的金刚石原料在蒸馏水中反复清洗去除碱液,采用10%稀硝酸溶液煮沸25 min 腐蚀金刚石表面,达到粗化的目的;(4)敏化活化一步法 将金刚石浸入胶体钯活化液中,敏化活化一步完成;(5)还原解胶反应 将金刚石颗粒浸入10 mL HCl+90 mL 蒸馏水中解胶,在10%NaH2PO2溶液中还原具有催化活性的胶体钯质点;(6)入槽化学镀 采用恒温水浴锅化学镀,控制镀覆温度和时间。在化学镀镍配方及工艺研究发现,还原剂与金属离子的电化学特征相是否相符非常重要,还需要研究胶体钯活化液配制、金属盐和还原剂选取及用量、镀液pH 值及pH 缓冲剂选用、催化剂和配位剂、添加剂的选取及用量。最终,金刚石表面化学镀镍基础镀液配方选用硫酸镍为镍盐、次磷酸钠为还原剂、柠檬酸钠为配位剂盐、乙酸钠为镀液pH 稳定剂、温度控制用HH-7 恒温水浴锅。化学镀镍工艺如下:硫酸镍NiSO4·6H2O 32 g/L,次磷酸钠NaH2PO230 g/L,柠檬酸钠30 g/L,乙酸钠30 g/L,温度40 ℃,pH 值8.5。

1.1.2 金刚石复合电镀增厚强化

金刚石通过化学镀后实现表面金属化,金刚石颗粒具有了导电性能,再通过电镀镍的方法在金刚石表面进行金属化增厚,通过复合电镀对金刚石进行强化处理,根据镀液配方的不同,使金刚石具有不同性能。为了实现金刚石颗粒的均匀电镀,研发了复合电镀装置和振动电镀方法,镀瓶设计为圆弧底,金刚石可在圆弧底上翻滚,圆弧底镀瓶内有点状阴极点,翻滚的金刚石在重力作用下可与点状阴极断续接触,设计了偏心电机产生振动使得金刚石颗粒在镀瓶内剧烈的跳跃旋转而实现表面均匀镀覆,复合电镀应用于金刚石表面金属化改性具有独特优势。复合电镀装置设计如图1 所示。

图1 复合电镀装置Fig.1 Composite electroplating unit

为进一步增加金刚石周围胎体材料的耐磨性及与钻头胎体的粘结强度,对化学镀后的金刚石颗粒进行电镀增厚和改性处理,在复合电镀Ni 增厚后电镀镍钴合金并添加了500 nm 的SiC 微粉改性以进一步强化金刚石颗粒。电镀Ni 基金刚石的镀液主盐为镍盐,选取220 g/L 的硫酸镍NiSO4·6H2O 及45 g/L 的氯化镍NiCl2,电流密度为2 A/dm2,电镀2 h。复合电镀Ni-Co-SiC金刚石在镍基主盐的基础上添加20 g/L 硫酸钴盐Co-SO4,镀液中添加氯化钠增加溶液导电性,选取硼酸和硼砂作为pH 值缓冲剂,将镀液pH 值控制在3.8 左右,同时镀液中添加浓度为0.08 g/L 的十二烷基硫酸钠C12H25SO4Na 作为金刚石复合电镀层的表面润湿剂,复合电镀Ni-Co-SiC 时将500 nm SiC 微粉轻轻倒入镀液中,通过超声波震荡5 min 将微粉均匀分散在镀液之中。镀瓶下方设计有振动电机,振动电机开启后镀瓶内的金刚石开始围绕阴极旋转跳跃,通过调整振动电机的频率、振幅、半/全波来控制金刚石颗粒与阴极的接触时间,打开电源将电流密度设置为2 A/dm2,持续振动电镀9 h 后观察金刚石复合电镀增厚情况。将复合电镀强化后的金刚石颗粒置于烘箱中烘烤约20 min后取出称重待用,通过多组复合电镀试验分别获得增厚的金刚石Ni 镀层和金刚石Ni-Co-SiC 镀层。

1.1.3 钻头胎体烧结工艺

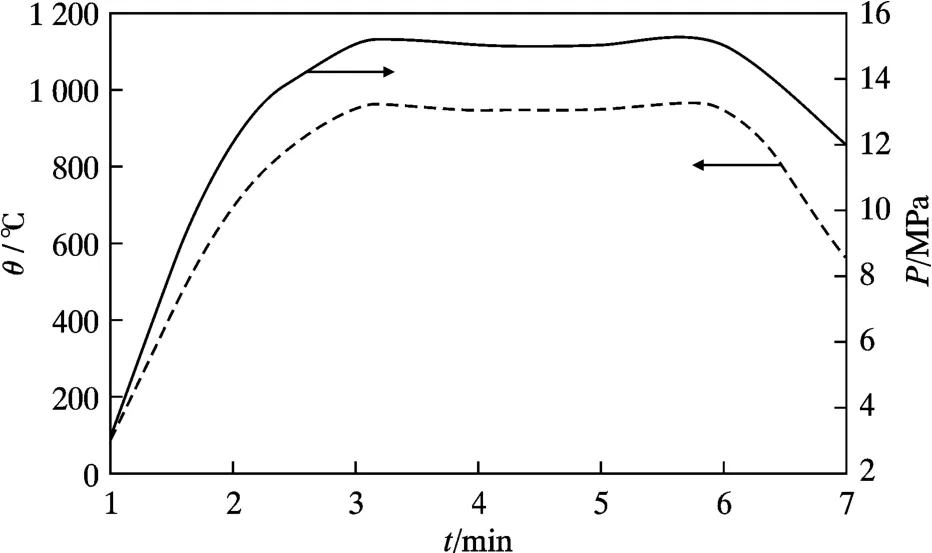

为方便对钻头胎体做性能检测,将石墨磨具成型的胎体试样尺寸设计为6 mm×8 mm×36 mm,选择WC作为烧结的骨架材料,胎体材料的配方含有Ni、Co、Cu、Fe、Mn,试验中金刚石浓度统一选用80%,含有金刚石的胎体占试样总体积的1/5,即胎体试样一端含有金刚石层。烧结设备选用自动控制智能烧结机SM100-A型,烧结温度945 ℃,成型压力15 MPa,保温时间3 min。图2 为热压烧结工艺参数。

图2 热压烧结工艺参数Fig.2 Hot pressing sintering process parameter

1.2 检测分析

采用sigma 300 型扫描电镜(SEM)观察试样形貌,分析镀层的均匀度和致密性,并用其自带能谱仪(EDS)分析成分。

选择Ti-03B 型金刚石冲击强度测试仪,通过金刚石颗粒的Ti 值(未破碎金刚石颗粒质量与初装金刚石颗粒质量之比)来评价抗冲击性能的优劣,在刚性试验管中放入钢球和初装量1 g 的金刚石颗粒,钢球与金刚石颗粒对撞冲击功率设为800 W,偏心振动装置的冲击频率为2 400 次/分,冲击次数设置为2 000 次,冲击完成后,利用筛网将破碎的金刚石及脱落的金属筛出,称量剩余金刚石颗粒的质量计算Ti 值。

摩擦磨损特性试验在高速回转的花岗岩对磨试验机上进行,设备型号为MG-2000A,选取花岗岩切割后再打磨,保证花岗岩上下端面平整,以保证在钻头钻进试验过程中的平稳,减小摩擦磨损试验的误差,花岗岩岩样设计为块状75 mm×75 mm×75 mm。根据金刚石钻进的规程选择摩擦磨损试验参数,钻进时金刚石钻头的钻压为9~10 MPa,试验中选择钻压载荷为600 N。金刚石钻进线速度一般为1.5~2.0 m/s,故转速选择为600 r/min,每个试样与花岗岩对磨时间设置为30 min。钻头胎体的耐磨性由钻头胎体的磨损量来评价,试验前先用JAZ103N型电子天平(精度为1 mg)测得钻头胎体试样的初始质量,待摩擦磨损完毕后,测得试样末质量并计算其与初始质量之差,即为该试验的磨损量。钻头胎体进行摩擦磨损试验后,采用VK-X200 激光共聚焦表面形貌仪分析了不同金刚石在钻头胎体中的出露高度和出刃状态。

2 结果与讨论

2.1 金刚石表面金属化

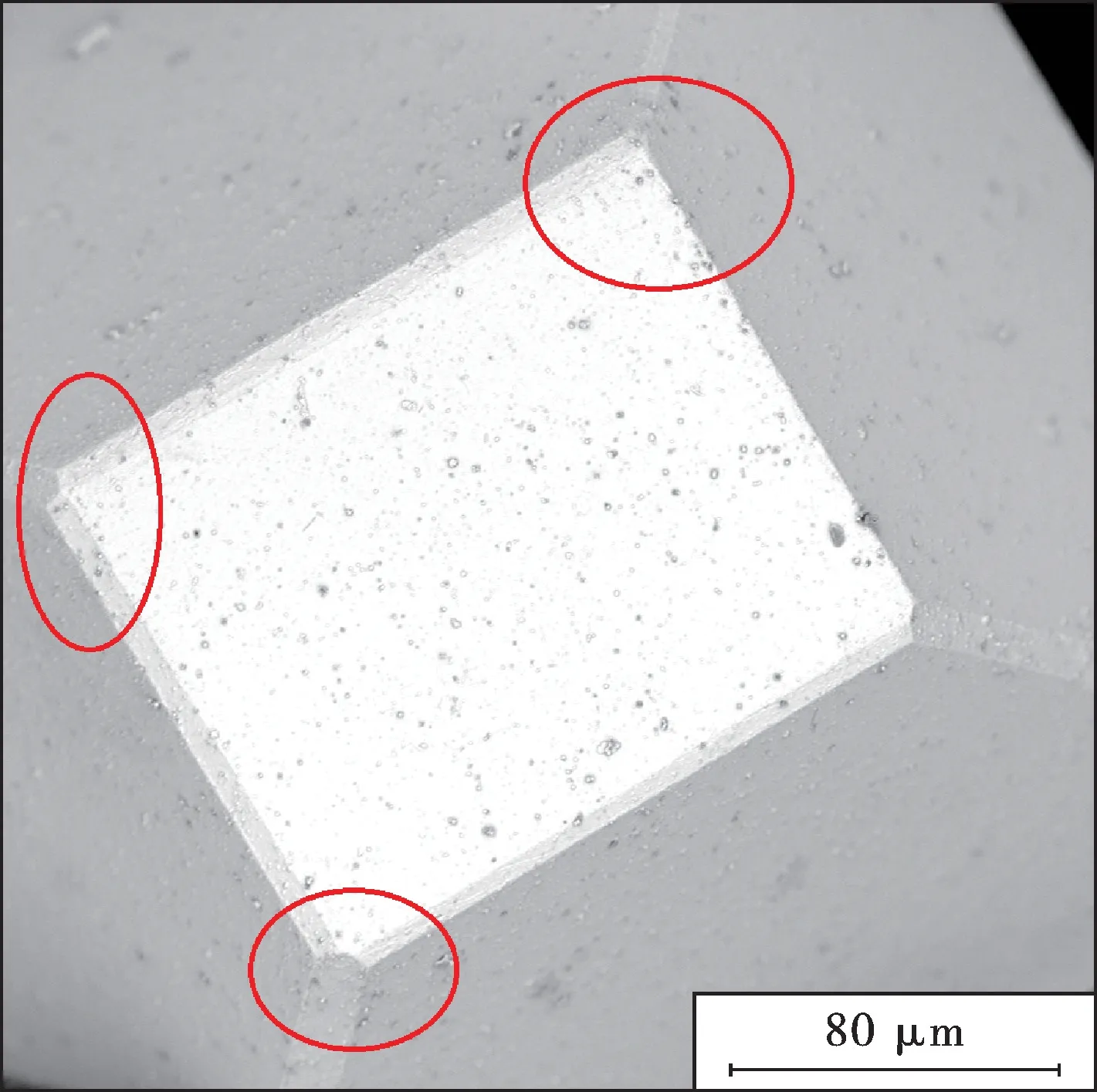

在金刚石表面化学镀覆一层薄金属镍以后,金刚石具有了导电性,便于复合电镀加厚和镀覆硬质相SiC颗粒,金刚石颗粒化学镀金属化后,由淡黄色颗粒变成具有金属光泽的颗粒,金刚石颗粒之间无粘粘现象发生。将金属化金刚石颗粒置于1 000 倍扫描电镜下观察,如图3。可以看到镀层棱角分明,与金刚石颗粒粘结致密,金刚石颗粒表面凹槽清晰可见。

图3 金刚石形貌Fig.3 Diamond appearance

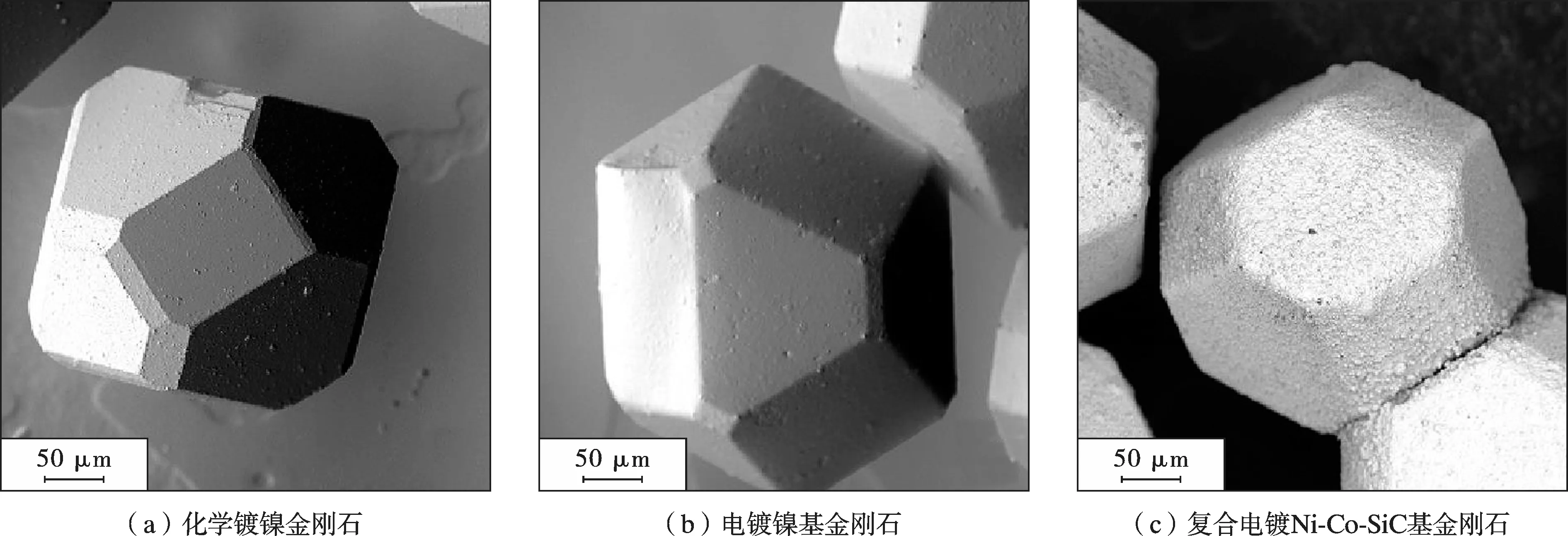

2.2 复合电镀强化金刚石颗粒的形貌

强化复合电镀获得的不同种类金刚石颗粒在扫描电子显微镜500 倍电镜下的镀层形貌如图4 所示,图4a 为化学镀镍工艺处理后的金属化金刚石颗粒,可见化学镀后的金刚石颗粒棱角分明、镀层较薄且与金刚石粘结致密,金刚石镀层表面平整无起皮现象,未见大节瘤分布,说明设计的化学镀镍液配方及工艺合理,可在金刚石表面获得较好的金属镀层。图4b 为化学镀镍金属化金刚石颗粒在电镀镍基镀层增厚处理后的形貌,可见金刚石颗粒表面棱角线条变粗,金刚石镀层增厚明显,电镀增厚处理的金刚石颗粒表面仍旧平整、光滑且无节瘤,说明设计的电镀装置合理,电镀获得的镀层性能稳定,电镀镀液配方及工艺可靠。图4c 为化学镀镍金属化金刚石颗粒在复合电镀Ni-Co-SiC 基镀层强化改性处理后的形貌,金刚石颗粒棱角线变得更加粗大,说明复合电镀镀层厚度进一步增加;镀层表面出现细小节瘤,说明镀液中均匀分散的500 nm SiC 微粒在金刚石镀层表面充分沉积,增加了电镀金刚石颗粒的镀层粗糙度,实现了对金刚石颗粒增强金属化改性目的。

图4 金刚石镀层SEM 形貌(500×)Fig.4 SEM of diamond coating(500×)

2.3 复合电镀强化金刚石颗粒的抗冲击性能

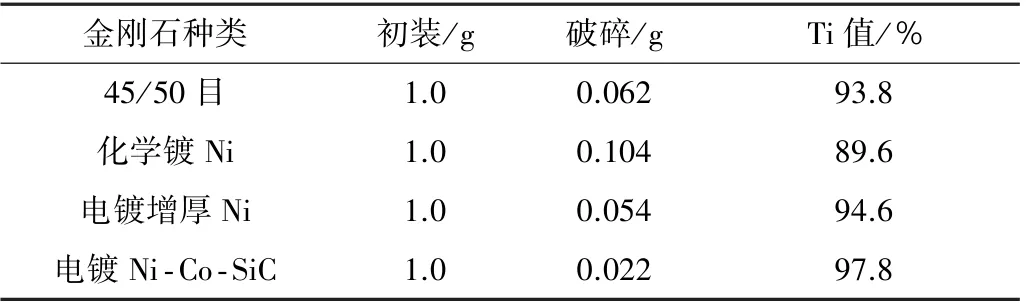

45/50 目金刚石、化学镀Ni 金刚石、电镀Ni 基金刚石、复合电镀Ni-Co-SiC 基金刚石的冲击强度测试结果如表1。

表1 金刚石冲击强度测试结果Table 1 Diamond impact strength test results

由表1 可知:45/50 目原料金刚石颗粒的Ti 测试值为93.8%,该原料金刚石冲击韧性较好,品级较高;化学镀Ni 处理后的金刚石颗粒Ti 值由93.8%下降到89.6%,这是由于化学镀Ni 的镀层较薄,在钢球冲击时薄Ni 镀层出现大量脆性脱落,使得金刚石失重增加而Ti 值下降;电镀增厚Ni 基镀层的金刚石抗冲击韧性Ti值达94.6%,较原料金刚石略微提高,这是因为电镀增厚后,镍基镀层对金刚石的包裹力增强,同时减小了化学镀镍层产生脆性脱落的概率,金刚石破碎损失量减小;复合电镀Ni-Co-SiC 基金刚石进一步增强了金刚石表面金属层的厚度,同时硬质相500 nm SiC 颗粒的加入将金属层非均质化,增强了镀层合金性能,金刚石颗粒的破碎率进一步降低,使得金刚石颗粒的Ti 值高达97.8%,试验表明复合电镀Ni-Co-SiC 对强化金刚石颗粒的抗冲击性能提高明显。

2.4 钻头胎体摩擦磨损特性

从实钻角度考虑,研究常温常压条件下孕镶金刚石钻头胎体与花岗岩摩擦磨损试验可在一定程度上反映胎体材料的耐磨性能以及金刚石的失效形式。

45/50 目、化学镀Ni、电镀增厚Ni、电镀Ni-Co-SiC金刚石钻头胎体摩擦磨损试验中磨损量分别为1.064,0.790,0.663,0.535 g。孕镶金刚石钻头胎体与花岗岩对磨是由金刚石未出刃时的黏着磨损向出刃后的磨料磨损转变,具体过程是胎体磨损、金刚石出刃、金刚石脱落、金刚石再出刃的过程。当金刚石表面为均质化胎体材料时,随着钻头胎体中合金的磨损,金刚石出刃和脱落速度较快,容易在胎体中形成脱落坑,减少了参与磨粒磨损的金刚石浓度,因此钻头胎体磨损量较大。当钻头胎体中合金与金刚石包镶合金形成非均质化胎体结构时,远离金刚石颗粒的合金易磨损,包镶金刚石颗粒的合金难磨损,金刚石颗粒在包镶合金内始终具有较好的包镶效果,保证了金刚石始终具有较高的出刃,同时金刚石颗粒包镶合金改变了与胎体合金的结合界面,形成了一定的冶金结合,金刚石脱落的速度也将减慢,因此胎体材料的磨损量减小。含有复合电镀Ni-Co-SiC 基金刚石颗粒的钻头胎体磨损量最小,这是由于SiC 微粉的加入进一步强化了单颗金刚石的性能,减小了单颗金刚石被破坏的概率,保证了磨粒磨损的高效碎岩时间。

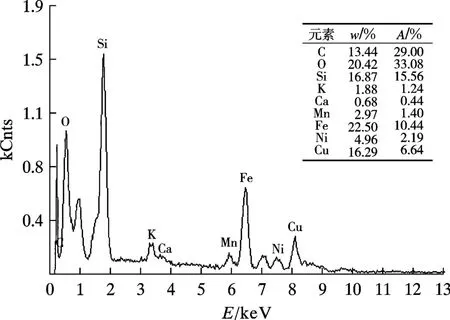

在钻头胎体摩擦磨损试验后对某颗复合电镀强化金刚石颗粒做了能谱分析,如图5 所示。由图5 能谱分析可知,该金刚石表面含有15.56%(原子分数,下同)的Si 元素,说明已出刃金刚石表面的SiC 微粒尚未脱落,C 原子的原子分数仅为29.00%,说明金刚石颗粒表面金属化程度较高,复合电镀强化金刚石颗粒与钻头胎体合金结合处形成了局部较硬的非均质化胎体结构。

图5 胎体材料能谱分析Fig.5 Energy spectrum analysis of matrix materials

2.5 强化金刚石颗粒的工作状态

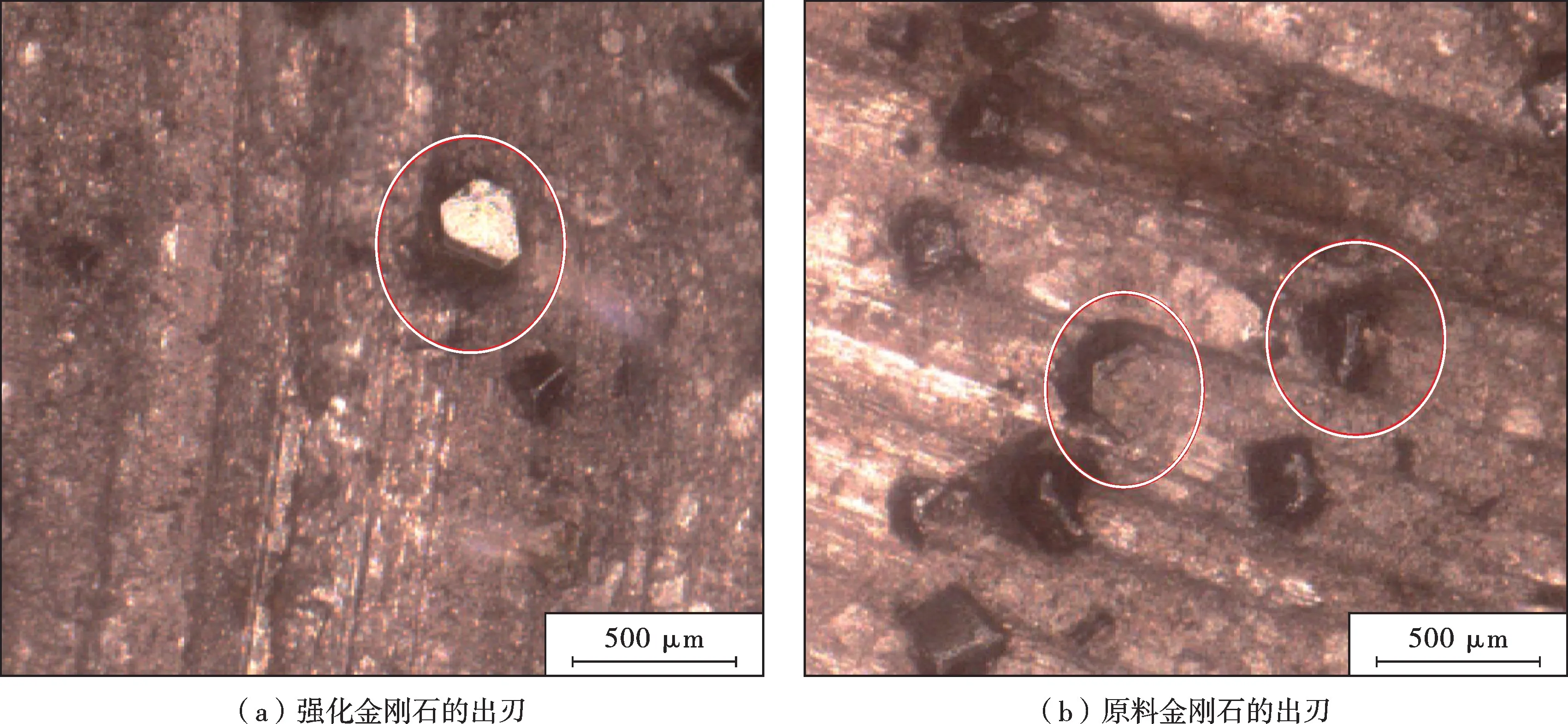

对摩擦磨损试验的胎体进行了磨痕形貌分析,在电子显微镜下拉槽形貌如图6 所示。

图6 金刚石在钻头胎体中的出露状态Fig.6 Appearance of a diamond in a drill head

随着与花岗岩对磨时间的延长,金刚石的出刃高度不一致,磨粒磨损条件下会产生不同形貌的拉槽和犁沟,同等钻压条件下金刚石的出刃越高,切削岩石时的压入深度越深,会产生较深的拉槽,碎岩效果则越好。原料金刚石颗粒在与胎体合金烧结过程中,由于金刚石的碳链结构使得其与合金金属的润湿角大,胎体合金熔融状态下包镶金刚石的体积较小,在碎岩过程中形成的磨痕会呈现窄且短的三角形拉槽,原料金刚石表面仅存的少量金属磨损即会导致金刚石脱落,因此钻头出刃高度不高、寿命较短。

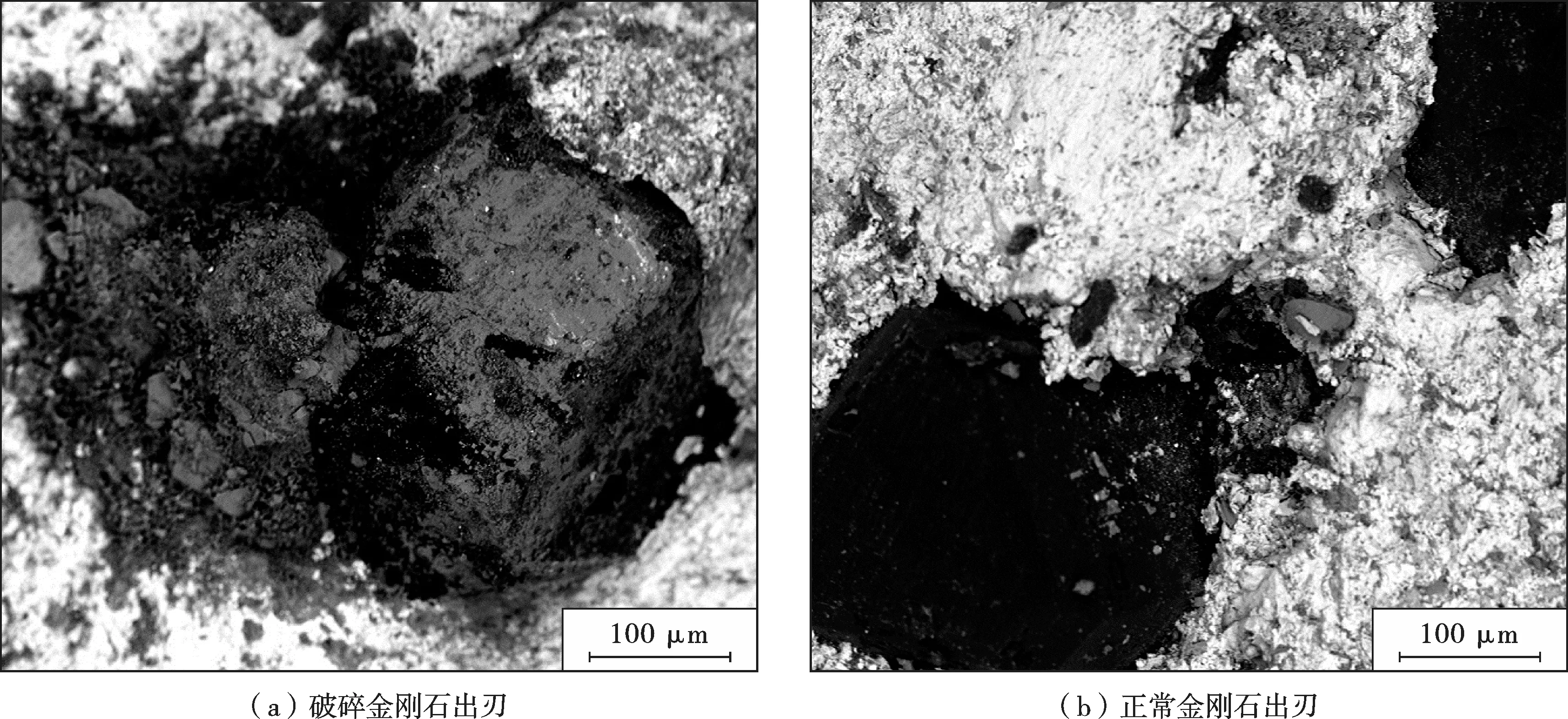

金刚石破碎形貌如图7。可见,在扫描电镜形貌分析中发现部分未添加SiC 硬质相强化的金刚石颗粒出现了破碎的情况,破碎金刚石的出刃量较小,产生的拉槽和犁沟较浅,黏着磨损变多,会减少金刚石钻头的碎岩效率,而钻头胎体中含有复合电镀强化金刚石颗粒将大幅减小金刚石破碎的几率。

图7 金刚石破碎形貌Fig.7 Diamond crushing morphology

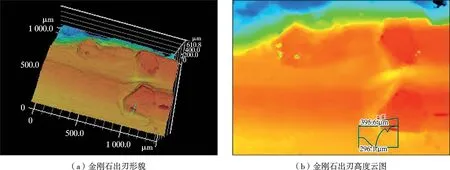

复合电镀强化金刚石颗粒在钻头胎体上的出刃高度的激光共聚焦表面形貌如图8 所示。经过复合电镀处理金刚石颗粒强化金属镀层及SiC 硬质相磨料较厚,当金刚石钻头在热压烧结时,金刚石表面复合电镀层与胎体金属粉末冶金结合,减小了金刚石与熔融金属之间的润湿角,金刚石正常出刃情况下,尾部会带有较长的蝌蚪状支撑,与花岗岩磨粒磨损过程中,随着包镶金刚石的胎体合金缓慢磨损,合金包镶的金刚石颗粒呈现缓慢出刃过程而不会立即脱落,保证了金刚石钻头的长时间高效碎岩和长寿命。在金刚石颗粒周围水平距离36 nm 范围内,高度差68.5 nm,金刚石颗粒的出刃是一个缓慢出露的过程,结合界面处,与胎体合金金属形成一个宽广的台阶(高度呈现缓慢下降的趋势),金刚石胎体材料在HV1000A 显微硬度计下测试,金刚石镀镍层硬度为220 HV,而复合电镀强化后Ni-Co-SiC达到810 HV,而SiC 硬质相颗粒的硬度更高。金刚石表面分布的硬质相与胎体金属粘结致密构成了局部硬度和研磨性较高的非均质胎体结构。

图8 金刚石出刃高度分析Fig.8 Diamond edge height analysis

3 结 论

(1)通过优化化学镀工艺和复合电镀工艺获得的强化金属镀层与金刚石颗粒粘结致密,强化复合镀层的外观平整、棱角清晰,镀层表面无大节瘤分布,金刚石颗粒之间无粘连;金刚石原料的Ti 值为93.8%,添加SiC 微粒的复合电镀强化改性后,金刚石颗粒抗冲击性能提高至97.8%。

(2)复合电镀的Ni-Co-SiC 基强化金属镀层可改变金刚石表面特性,有效提高金刚石表面润湿性,形成金刚石与胎体材料非均质化的结合界面,提高了钻头非均质胎体对强化金刚石颗粒的包镶能力,金刚石出刃高度变高。

(3)复合电镀强化金刚石表面形成具有硬质相分布的非均质胎体材料结构,钻头胎体硬度呈现阶梯分布,保证钻头碎岩过程中不会因单颗粒出刃较高而过早脱落,复合电镀强化金刚石提高了单颗冲击性能,减少金刚石因单颗载荷过大而破碎几率,金刚石钻头的综合性能提高。