不锈钢双极板等离子喷涂TiC 涂层耐腐蚀性研究

徐秋爽,杨德明,吴景玉,王红哲,孙成琪,高 阳

(1.大连海事大学交通运输工程学院,辽宁 大连 116026;2.广东海洋大学船舶与海运学院,广东 湛江 524088)

0 前 言

不锈钢双极板[1]的价格便宜且具有合适的物理和力学性能,因而被大多数研究人员视为质子交换膜燃料电池双极板、电解水制氢的潜在材料[2]。但是不锈钢双极板的缺点是在酸性条件下极易发生腐蚀,表面生成钝化膜,导致内阻增加,影响双极板的导电性[3],而且在不锈钢双极板表面形成的钝化膜会增大界面接触电阻(ICR),使ICR在140 N/cm2的电堆阻装力值条件下达到105.2 mΩ/cm2,从而导致燃料电池性能下降[4]。因此,探索一种性能优良、成本低廉的不锈钢双极板表面改性方法具有重要意义。

Lin 等[5]对316 不锈钢表面进行等离子共合金化处理,生成了致密的柱状结构单相PtFe 沉积层,由于PtFe 具有优异的导电性和耐腐蚀性,使不锈钢表面的导电性和耐腐蚀性大大提高。李婷[6]采用双辉光等离子渗金属技术,在316L 不锈钢板上进行渗钽及渗钽碳化合物合金层,经过对比裸样数据,钽改性后的不锈钢板的耐腐蚀性能和表面导电性能均得到了提升。虽然这些研究在提高双极板耐蚀性和导电性方面取得了成果,但大多数研究过程都很复杂,成本也很高。为了满足应用的需要,需要一种方便、廉价的方法对不锈钢双极板进行改性处理。等离子喷涂技术[7]是将等离子束流作为加热源,将喷涂粉末加热至熔融状态,再高速地喷射并以极高的冷却速率在基体表面凝固[8-10]。TiC因硬度高,有良好的耐蚀性、高电导率和低的接触电阻[11,12]等优良特性,有望通过等离子喷涂用于质子交换膜燃料电池金属双极板的表面改性[13]。

本工作以316L 不锈钢为基体材料,利用大气等离子喷涂技术在不同功率条件下制备TiC 涂层,并对喷涂后的涂层进行封孔,研究涂层的耐腐蚀性能以及导电性能,为热喷涂技术在质子交换膜燃料电池金属双极板上制备耐腐蚀涂层提供依据。

1 试 验

选择15 mm×15 mm×3 mm 的316L 不锈钢作为基体材料,平均粒径约为10 μm 的TiC 粉末为涂层材料。粉末呈不规则块状,主要由TiC 相组成。

喷涂设备采用自制的大气等离子喷涂设备,由于设备的限制,不宜采用更高的电流来喷涂,因此选择300,400,500 A 3 种不同的电流喷涂,为了增加基体与涂层间的附着力与结合度,在喷涂前先进行清洗、喷砂处理。等离子喷涂的具体工艺参数如下:氩气流量40 L/min,氢气流量6 L/min,氮气流量8 L/min,喷涂距离100 mm,送粉速率10 g/min,电流300,400,500 A,电压60 V。

喷涂完毕后,由于其喷涂过程中粒子熔化与收缩不完全同步,导致不可避免地存在一些孔隙,所以先选择用3098A/B 封孔剂对涂层进行封孔。封孔后再对试样进行镶嵌、打磨、抛光。使用Rigaku D/MAX-ⅢA 型X 射线衍射仪(XRD)对3 种不同功率的TiC 涂层和TiC 原始粉末的表面的相结构和组成进行分析,其中辐射源为Co 靶,Kα(λ=0.179 03 nm),扫描角度2θ为10°~100°,扫描的速度为8 (°)/min,工作电流为40 mA,工作电压为40 kV。使用SUPRA 55 SAPPHIR 场发射扫描电子显微镜(二次电子成像)以及TM3000 台式扫描电镜系统(背散射电子成像)观察试样形貌。涂层的电化学试验是在模拟PEMFC 的工作三电极环境(80 ℃,0.5 mol/L H2SO4+2 mg/L F-,阳极通H2)的基础上,利用CS310H 电化学工作站环境中的三电极体系来直接进行性能测试的。其中,试样为工作电极(WE),铂片为对电极(CE),饱和甘汞电极为参比电极(SCE)。电化学测试包括开路电位、动电位极化扫描、恒电位极化扫描以及电化学阻抗谱(EIS)。其中动电位极化扫描速率为0.1 mV/s,采用CSstudio 的软件进行分析拟合,阻抗谱测试通常选用10 mV 的交流激励信号采样,并采用Zview 的软件来进行信号分析拟合。为了测试涂层的导电性,采用类似Wang 等[14]设计的接触电阻方法进行检测来评价其导电性。

2 结果与讨论

2.1 涂层的组织结构

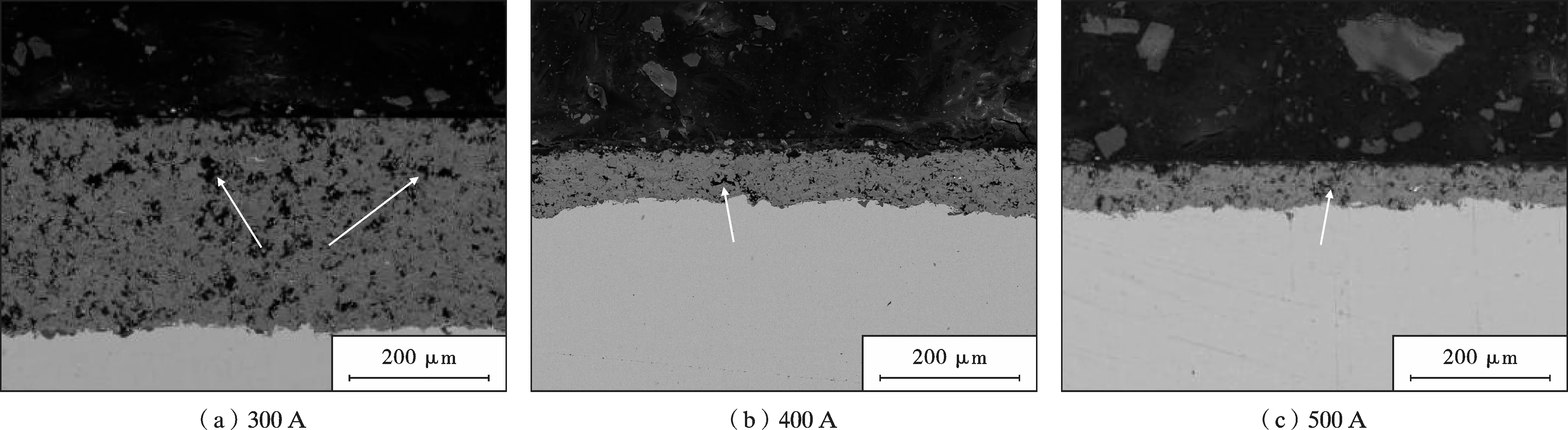

图1 为不同电流强度制备TiC 涂层截面的扫描电镜照片。可知,TiC 涂层呈现典型的等离子喷涂形貌特征,为层片状结构。从微观形貌图中可以看出涂层与基体结合良好,无明显分层的现象,但是涂层中存在些许微裂纹和孔隙,电流从300 A 变为400 A 时,涂层的孔隙率明显降低;电流从400 A 变为500 A 时,涂层变得更加致密,孔隙率变小,因为在涂层的堆积过程中粒子和粒子之间发生了不完全的重叠而导致了孔隙的产生(图中箭头所指)。此外,熔融的粒子中会含有一些气体,因为冷却速度不同,金属粒子在气体还没有逸出就开始凝固,这些气体残留在了涂层中。而电流的增加,使颗粒的熔化更完全,从而使涂层更加致密。

图1 不同电流制备的TiC 涂层截面的低倍扫描电镜照片Fig.1 Low power scanning electron microscope images of the cross section of the TiC coating prepared under different current

图2 为不同电流强度喷涂的TiC 涂层高倍扫描截面形貌。从高倍图像的形貌图上可看出,色斑之间存在很明显的颜色变化,表明涂层中的成分分布不均匀。图2b 的EDS 结果如表1 和表2 所示,浅灰色的区域(细箭头所指)含有C、O、Ti 3 种元素,可推断出,浅灰色区域主要含有TiO 和TiO2相,深色区域(粗箭头所指)含有C、Ti 2 种元素,可以推断出深色区域主要含有TiC 相。

表1 浅色区域的EDS 扫描数据Table 1 EDS scanning data of light color area

表2 深色区域的EDS 扫描数据Table 2 EDS scanning data of dark color area

图2 不同电流制备的TiC 涂层截面的高倍扫描电镜照片Fig.2 High power scanning electron microscope images of the cross section of the TiC coating prepared under different current

图3 是TiC 粉末和不同电流强度喷涂的TiC 涂层表面的XRD 谱。

图3 TiC 粉末以及不同电流强度制备的TiC 涂层的XRD 谱Fig.3 XRD diffraction patterns of TiC powder and TiC coatings prepared under different current

从图中可以看出其表面的衍射峰位置基本重合。涂层中主要为TiC 相,因为涂层在大气环境下制备,所以会存在少量的氧化物,包括TiO 和TiO2,TiC 颗粒加热后与空气中的氧接触造成氧化从而生成了TiO2,以及氧化不充分的TiC 形成了TiO 亚稳态相。从TiC 和TiO2的衍射峰强度的比例可以定性看出,随着喷涂功率的增加,涂层中氧化物含量逐渐增加,TiC 含量逐渐减少,但涂层中主要相依然为TiC。

2.2 涂层的耐腐蚀性能

2.2.1 动电位极化

图4 是不同电流制备的TiC 涂层的动电位极化曲线。表3 是不同样品的开路电位、自腐蚀电位和腐蚀电流密度。从图4 可以看出,在活化-钝化转变区,3 种TiC 涂层的腐蚀电流密度都是先上升而后下降;在极化电压大于0.7 V 时,3 种涂层的腐蚀电流密度开始不随电压的上升而变化,在过钝化区,腐蚀电流密度开始随着电压的上升继续增加。由表3 可知,电流为300 A时,腐蚀电流密度达到最高,随着电流的不断增大,其腐蚀电流密度也随之降低,当电流为500 A 的时候,自腐蚀电流密度达到最低。这主要是由于随着电流的增加,颗粒熔化完全层间间隙引起的结构缺陷减少,所以可以得出电流为500 A 的涂层耐腐蚀性最好,对比316L 不锈钢的腐蚀电位为-0.212 V,腐蚀电流密度为5.883×10-6A/cm2,说明3 种涂层的耐腐蚀性均优于不锈钢的耐腐蚀性[14]。相较于300 A 的TiC 涂层而言,400 A 和500 A 的TiC 涂层的开路电位明显高于300 A涂层的,表明电流的增加能够有效提高TiC 涂层的耐蚀性,这与动电位极化测试结果相吻合。

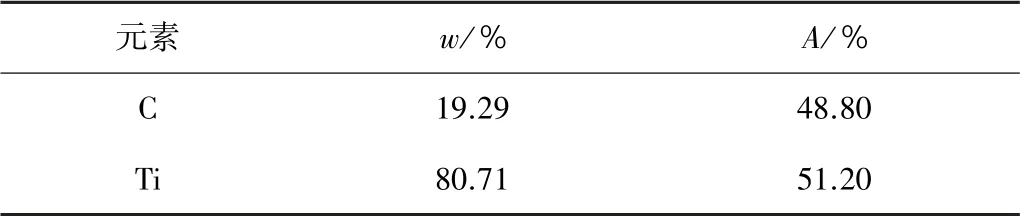

表3 不同样品的开路电位、自腐蚀电位和腐蚀电流密度Table 3 Open circuit potential,self-corrosion potential and corrosion current density of different samples

图4 不同电流制备的TiC 涂层的动电位极化曲线Fig.4 Potentiodynamic polarization curves of TiC coating prepared under different current

2.2.2 腐蚀形貌

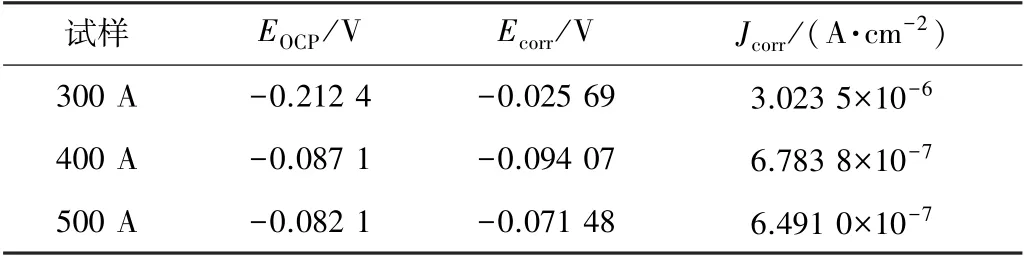

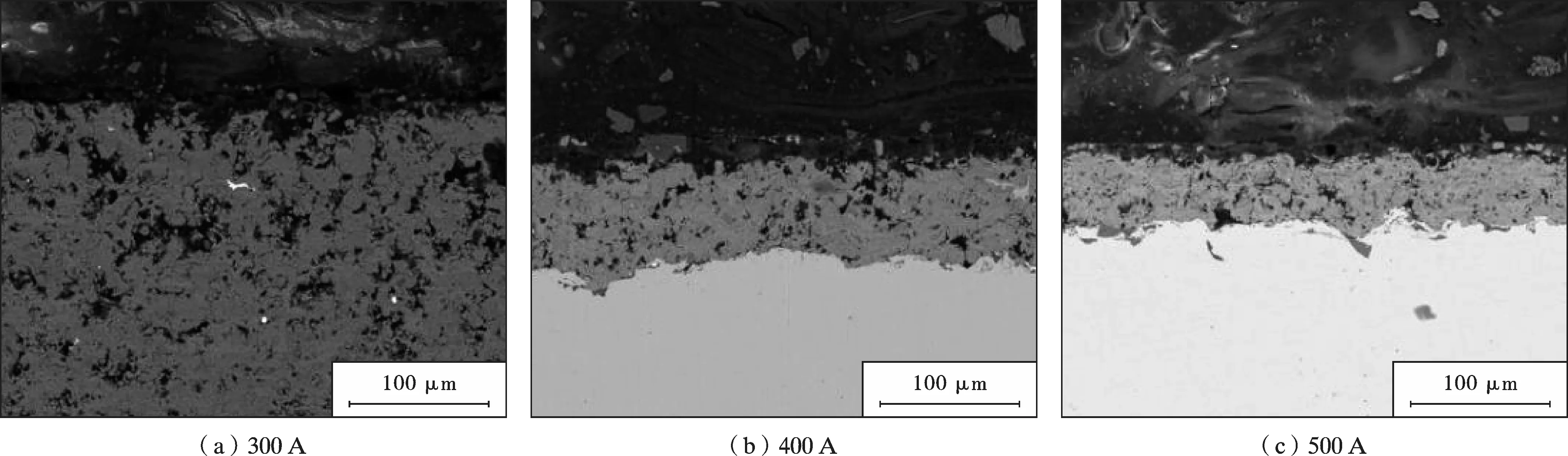

图5、图6 为300,400,500 A 制备的TiC 涂层经过腐蚀后的截面低倍、高倍形貌。

图5 TiC 涂层腐蚀后的低倍扫描电镜Fig.5 Low power SEM of TiC coating after corrosion

图6 TiC 涂层腐蚀后的高倍扫描电镜Fig.6 High power SEM of TiC coating after corrosion

从低倍镜图片(图5)中可以看出3 种涂层被腐蚀程度都很小,但300 A 涂层的腐蚀截面中有很多细微的明显的孔洞,400 A 和500 A 的孔洞相对来说比较少。从高倍镜图片(图6)中可以看出300 A 的涂层孔洞直径都比较大,而且整个截面都有强烈的疏松感。而500 A 涂层的截面紧密,也有孔洞存在,但是孔洞的直径明显比300 A 和400 A 的小很多,腐蚀情况有所减轻,这是因为电流越大,TiC 颗粒熔化越充分,涂层越致密,阻碍了腐蚀离子的侵蚀,从而提高了涂层的耐腐蚀性。

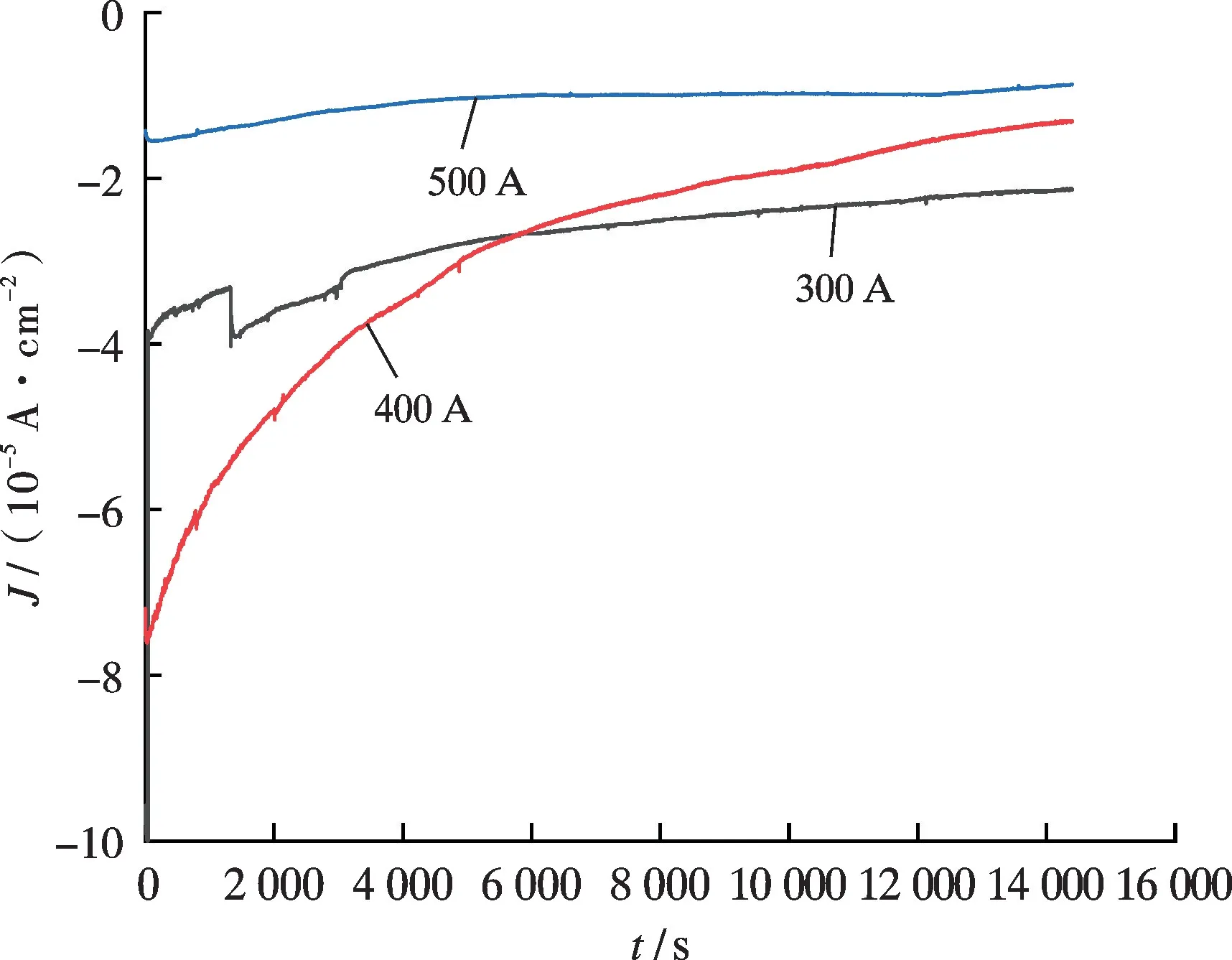

2.2.3 恒电位极化

图7 是模拟PEMFC 阳极环境中恒电位-0.1 V 时不同电流制备的TiC 涂层的电流密度-时间曲线。在测试的过程中3 种涂层都表现出了典型的钝化行为,经过钝化后,随着测试时间的延长腐蚀电流密度稳定在一定的数值。在测试的开始阶段,300 A 涂层的曲线在开始时出现了很明显的波动,说明其在测试过程中经历了严重的腐蚀,表现并不稳定,最终的电流密度稳定在-2.21×10-5A/cm2左右。而400 A 涂层的电流密度-时间曲线呈弧度式上升,电流密度最终稳定在-1.3×10-5A/cm2左右。500 A 的涂层的电流密度-时间曲线则比较平缓,波动较小,最终稳定在-9.76×10-6A/cm2,在整个测试过程中500 A 涂层的电流密度绝对值是小于300 A 和400 A 的,可见500 A 的涂层表现出了较好的耐腐蚀性能以及在腐蚀环境下的稳定性能。500 A的涂层具有良好的耐腐蚀性得益于其电流的增加使其涂层更加致密,阻止了腐蚀离子的侵入。

图7 不同电流制备的TiC 涂层在模拟PEMFC 阳极工作环境中的电流密度-恒电位时间曲线Fig.7 Current density-constant potential time curves of TiC coating prepared under different power in simulated PEMFC anode working environment

2.2.4 电化学阻抗谱

图8 为不同电流制备TiC 涂层在0.5 mol/L H2SO4+2 mg/L F-腐蚀介质中的EIS 谱。涂层的Nyquist 谱(图8a)是由曲率半径不同的3 个单一的容抗弧组成。从图8b 的Bode 阻抗幅值中可以观察到,500 A 的涂层在整个频率范围内的阻抗幅值都是高于300 A 涂层和400 A 涂层,表明500 A 涂层的防护性较强,耐腐蚀性较好。这些结果与上述动电位极化曲线结果基本一致。

图8 不同涂层在0.5 mol/L H2SO4+2 mg/L F-溶液中EIS 曲线Fig.8 EIS curves of different coatings in 0.5 mol/L H2SO4+2 mg/L F- solution

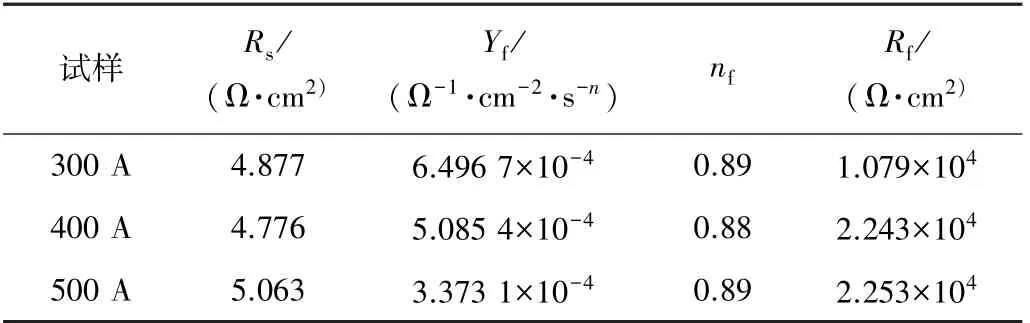

根据涂层的EIS 图谱变化,模拟出了涂层的等效电路图来进行分析,见图9。表4 分别列出了根据等效电路图模拟运算得出来的EIS 参数。其中Rs为溶液电阻,由于所有的试验都是在同一种溶液中进行的,因此Rs都是相似的。Yf和nf为表征拟合常恒相位角原件(CPE)的常数,从数据中可以看出Yf出现了很小的上下波动,nf基本保持稳定,说明TiC 涂层在腐蚀介质作用下,其弥散相变化幅度很小,表明涂层表面状态在腐蚀过程中比较稳定,涂层对腐蚀介质有较好的阻挡作用。Rf值的顺序为Rf(500 A)>Rf(400 A)>Rf(300 A)。Rf值越高,代表着耐蚀性越好。

表4 不同涂层的阻抗谱拟合结果Table 4 Impedance spectrum fitting results of different coatings

图9 用于拟合阻抗谱的等效电路Fig.9 Equivalent circuit diagram for fitting impedance spectrum

2.2.5 恒电位极化后的接触电阻

图10 为3 种喷涂电流所得的TiC 涂层与碳纸之间的接触电阻随着压紧力变化的曲线。从图中可以看出3 种涂层的界面接触电阻都有随压力的增加呈现明显的下降趋势,当接触界面的压力系数大于180 N/cm2时,接触电阻值会保持恒定。通常PEMFC 的电堆组装力值大约为140 N/cm2左右,在此压力范围下3 种涂层材料的接触电阻约为74.0,31.5,30.5 mΩ/cm2。这表明3 种涂层均能有效地降低316L 不锈钢双极板的接触电阻,而且500 A 的涂层具有更高的致密性且具有更低的接触电阻。随着喷涂电流的提高,致密度增加,同时涂层中氧化物含量少量增加,但接触电阻依然降低,说明氧化物的少量增加对接触电阻的影响较小,而致密度的提高对接触电阻的影响较大。

图10 不同涂层的接触电阻随压力的变化Fig.10 Change of contact resistance of different coatings with pressure

3 结 论

(1)通过对3 种不同电流制备涂层的组织形貌进行观察,发现电流从300 A 变为400 A 时,涂层的孔隙率明显降低;电流从400 A 变为500 A 时,涂层更加致密,孔隙率更小,这是由于电流的增加,粒子熔化更充分,致密度提高,从而提高了涂层的耐蚀性。

(2)通过对涂层进行电化学测试分析,发现500 A的涂层表现出了优异的耐腐蚀性能,其自腐蚀电流密度和其他2 种涂层的电流密度相比是最低的,该涂层对不锈钢基体起到了很好的保护作用。

(3)316L 不锈钢上喷涂TiC 且经过模拟阳极环境中恒电位极化14 400 s 之后,其表面的导电性能发生了改善,在140 N/cm2的压力下,其500 A 涂层的界面接触电阻达到了31.5 mΩ/cm2,明显低于316L 不锈钢的ICR值(105.2 mΩ/cm2),因此TiC 涂层可以明显降低不锈钢的界面接触电阻,且喷涂电流越大,接触电阻越低。