基于声流的非接触超声电机理论分析与试验研究

陈书杰,石明辉,张绍林,宋德红

(郑州大学 机械与动力工程学院,河南 郑州 450001)

传统超声电机依靠定子和转子之间的摩擦力进行低速大扭矩输出,具有结构简单、功率密度高、响应迅速和抗电磁干扰的优点[1-2],目前已广泛应用于航空航天、微机电系统和光学精密工程等领域.然而,高频振动导致定子和转子接触面之间产生严重的摩擦磨损,并且会导致剧烈的温升,摩擦和温升使得电机性能下降,影响其使用寿命.虽然一些学者对电机的摩擦特性开展了一定的理论分析和试验研究[3-5],但仍无法保证精密的自动化器械稳定高效运转[6].

近年来,基于声流的流场分析被许多研究者提出.Červenka等[7]使用有限元法求解楔形和椭圆形通道中的声流场,研究结果表明,声流场通道对声流分布大小有显著的影响,声场的分布与声流通道的形状相关.Tang等[8]对矩形声流场中环形振动源进行不同激励相位的分析,改变环形振动源的相位和数量可以激发出聚集模式和旋转模式.Bruus等[9]结合声场的微扰理论建立了声流控制方程,通过对模型求解得到了微通道中的声流共振的结果.Li等[10]提出了1种新型的旋转操控微吸管中气泡的装置,采用该装置产生的声辐射力和声流,可以实现对微气泡进行捕获和旋转,通过对不同微物体的试验研究表明,系统稳定性与微物体的大小和密度有关.Feng等[11]利用非对称微结构产生的声流,精确实现了微球和卵母细胞的旋转操作.

基于前期声流理论和操控的研究成果,研究者尝试将声流应用于超声电机,并提出了不同类型的电机结构,相比传统超声电机表现出了优异的特性.Ge等[12]提出了1种圆筒形超声电机,该电机主要有内外圆筒组成,内外圆筒分别作为转子和定子,压电陶瓷片粘贴在外圆筒上,通过改变压电陶瓷片的激励信号,进而实现圆周方向驱动并驱动转子旋转.Hirano等[13]基于声黏性力设计了1种旋转式非接触同步超声电机.该电机由6个扇形定子组成定子组,通过控制作用在转子上的声辐射力可以实现连续旋转.Shi等[14]采用柔性结构设计出1种具有自适应能力的非接触超声电机.该电机通过4个自适应的可倾瓦产生声辐射力和声辐射扭矩驱动转子转动.Davis等[15]结合共振跟踪方法和控制行波模式,提出了1种可以实现恒定悬浮并且能够进行正向和反向旋转的超声电机.该超声电机需要共振跟踪反馈系统来跟踪定子的固有频率以实现转子稳定悬浮.以上研究增进了对于非接触超声电机运转机理的理解.然而,目前尚未见到非接触超声电机在实际工程中的应用范例,这主要是由于复杂的结构设计及相位控制系统不易在工程中实现.

为了缓解复杂的相位控制系统并简化电机结构,促进其向实际工程中应用.本文中提出1种基于声流的新型非接触式超声电机,该电机利用超声振动产生的悬浮力对转子进行悬浮支承,同时在转子端面刻有4个楔形驱动槽,利用槽内的压力梯度产生驱动转子的声流驱动力,近而实现超声电机的转动.建立新型超声电机有限元分析模型,推导声流控制方程,并进行理论分析与试验测试.

1 新型电机结构及工作原理

1.1 非接触超声电机结构

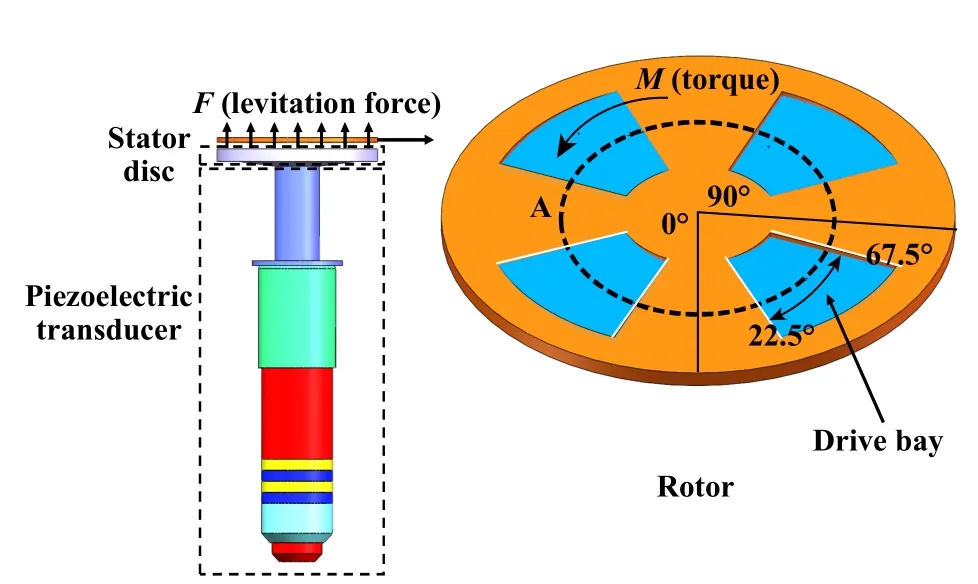

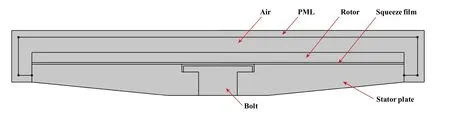

新型非接触超声电机结构如图1所示.该电机主要由定子和转子组成,其中定子由定子盘和换能器构成,定子盘和换能器之间采用螺纹连接,换能器作为激励定子盘的驱动振子,受到驱动信号作用时,带动定子盘高频振动.转子尺寸与定子盘外径尺寸相同,表面刻有4个沿圆周方向深度线性渐变的扇形槽.如图1所示,将转子表面均匀分为4个区域,每个区域占90°,扇形驱动槽起始边圆周角为22.5°,终止边角度为67.5°,扇形展开角为45°,沿扇形角变化方向槽深从0 mm逐渐加深到0.3 mm.加工完成的转子实物如图2所示,基本几何尺寸列于表1中.

表1 转子几何结构尺寸Table 1 Rotor geometry size

Fig.1 Schematic diagram of non-contact ultrasonic motor structure图1 非接触超声电机结构示意图

Fig.2 Schematic diagram of the rotor图2 转子实物示意图

1.2 工作原理

如图1所示,压电换能器带动定子盘高频振动,不断挤压定子与转子间隙内的气体,间隙内的气体被周期性地吸入和挤出,导致间隙内的声压大于环境气压,产生抵消重力的悬浮力,实现转子与定子的非接触.与此同时,由于楔形槽深度的变化,间隙内气膜压力沿圆周方向呈现梯度变化,进而形成驱动转子的转矩.因此,该超声电机通过单一定子的纵向振动实现了转子的悬浮和驱动,结构设计简单,摆脱了传统非接触超声电机复杂的相位控制系统,能够直接进行驱动.

1.3 试验台结构

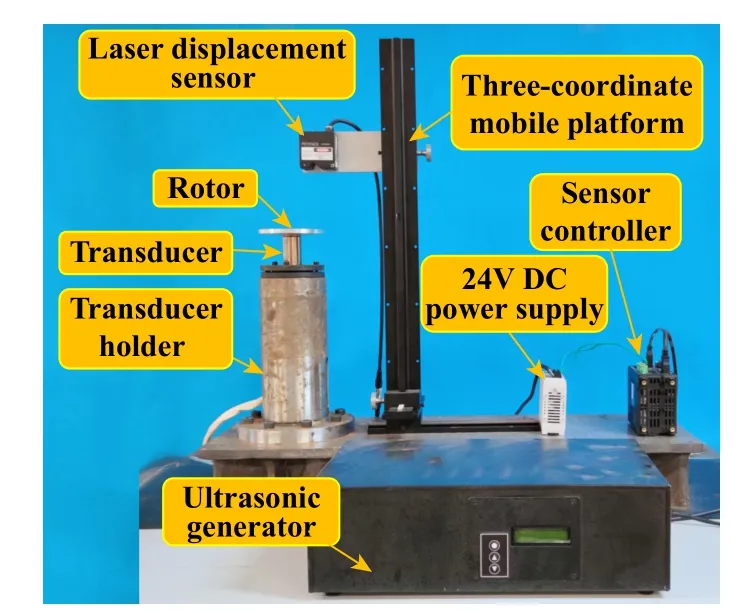

为验证新型非接触超声电机的可行性,加工超声电机并搭建试验测试系统,用于测定超声电机的振动特性和转动特性,如图3所示.试验台由激光位移传感器、压电换能器、换能器支架、试验台基座以及三坐标移动平台、定子盘和转子等组成.三坐标移动平台可以进行X、Y和Z3个方向上的移动,搭配激光位移传感器组成测量系统.基恩士LK-H020激光位移传感器测量定子的振幅及转子悬浮高度,测试数据存储于PC (计算机)中进行处理分析.

Fig.3 The actual test bench图3 试验台实物

1.4 振动特性测试

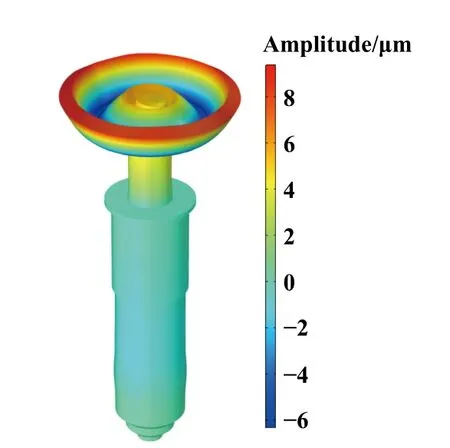

超声电机悬浮特性与定子盘的振动位移相关,适当的振型能够大幅提升电机的性能,因此需要对电机定子进行振动特性分析.通过耦合超声换能器和定子盘进行有限元分析得到电机的谐振频率.该超声换能器采用PZT-8型压电陶瓷,变幅杆使用40Cr制造而成.实际工况下电机的谐振频率主要与电机材料相关,需进行自由模态分析求解谐振频率,并在所得频率基础上施加与实际约束状态一致的边界条件进行谐响应分析.谐响应分析结果如图4所示.从图4中可知,该振型的振动变形集中在定子盘,最大振幅达到9.35 μm,说明谐振能量通过定子盘的振动释放,可以有效实现转子驱动.仿真分析结果得到电机的谐振频率为21.7 kHz,定子盘上振幅为零的圆被称为节圆,从图4中可知该定子盘有2个节圆,呈现出典型的二阶振型.

Fig.4 Mode shape of stator图4 定子振型

在定子盘上均匀撒上1层细沙,振动一段时间后,定子盘上形成稳定的图案,如图5所示.图5中细沙聚集的2个圆即为定子盘节圆,2个节圆半径分别是18.26和47.93 mm,与图4有限元计算的结果较为相近.通过试验测量定子振幅,并进行快速傅里叶变换得到定子的谐振频率为19.5 kHz,理论与试验结果具有较好的一致性,验证了分析模型的正确性.

Fig.5 Stator mode shapes图5 定子模态振型

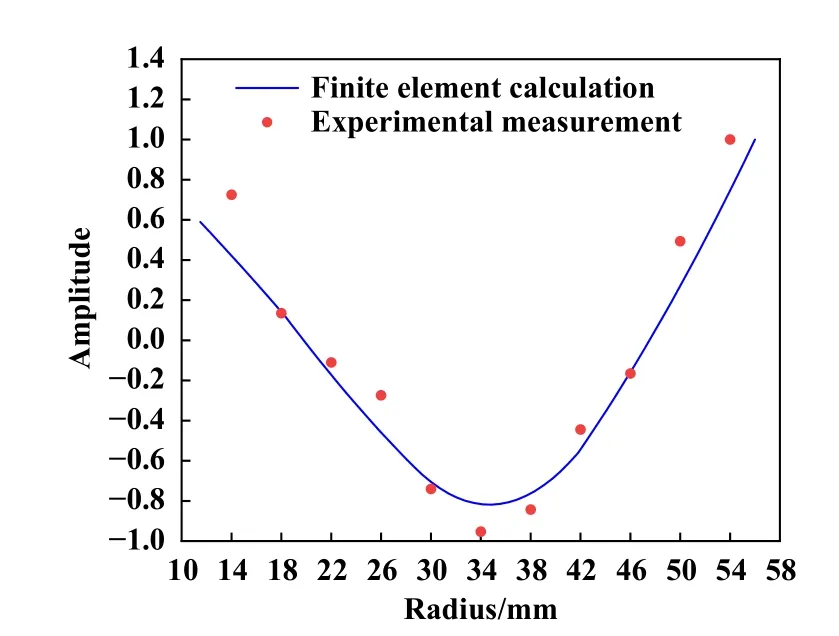

在超声电机工作频率内对压电陶瓷施加电压可以得到定子盘的振幅.整个定子盘上同一半径位置的振幅完全一致,选择等差半径进行测量,可以得到定子盘上的振幅分布.图6所示为定子盘的振幅测试与理论对比的归一化结果.试验测量该定子盘的最大振幅为8.57 μm,最大振幅的误差为11%,主要是因为实际工况中换能器振动会产生热量,影响系统稳定性,且阻尼会随着换能器的振动情况发生改变,而仿真分析中未考虑热量和阻尼变化的影响.从图5中可知,节圆处的振幅较小,远离节圆处的振幅较大.2个节圆中间振动位移较大,对间隙内的气膜挤压效果最明显,故楔形槽半径设置为17~47 mm能够实现较好的悬浮驱动力.

Fig.6 Harmonic response analysis amplitude distribution图6 谐响应分析振幅分布

2 控制方程建立

2.1 声流控制方程

假设转子稳定转动后气膜内是均匀的各向同性流体,其中流体流动的连续性方程和N-S (纳维-斯托克斯)方程可以表示为[9,16]

式中,t表示时间,u表示流体速度,μb和 μ表示流体的动态黏度和体积黏度,ρ表示流体密度,p表示声压,∇表示哈密顿算子.式(2)左侧分别表示非定常加速度和对流速度,右侧表示压力梯度项和黏性力项,微小干扰力忽略不计.

上式中密度、压力和速度用微扰理论[17-18]展开.

式中,下标0、1和2分别代表静止、一阶和二阶微小量.更高阶的无穷小量在声流场的计算中忽略不计,把式(3)代入连续性方程和N-S方程并仅考虑二阶项,则不可压缩流体的速度U可以表示为[19]

式中,F是N-S方程在时间平均中得到的体积力.

式中,〈〉表示时间积分算子,div表示散度算子.通过考虑F和另一个体积力 -∇p2/ρ0的影响,即可计算声流速度U.借助欧拉方程得到二阶声压.

式中,c为声速,ep为声波的动能,ek为势能.

则流体的驱动力为

考虑体积力Fe后完整的N-S方程为

在COMSOL流体力学模块中以体积力形式输入式(8),即可求解得到转子稳定转动时气膜内的声流场.

通过气膜内的声压计算并进行积分得到转子悬浮力.

式中,r表示转子表面的点到转子圆心的距离,R表示转子的半径,当转子悬浮力与转子重力平衡时,转子可以稳定悬浮,此时定子与转子的距离定义为悬浮高度H,通过悬浮高度H来反映转子受到悬浮力的大小.

驱动转子的扭矩[20]

式中,N表示驱动槽表面的法向量,S0表示驱动槽的面积.

转子转动时只受空气阻力的影响,则低速运动时空气阻力产生的摩擦力矩[14]

式中,r0表示转子上的点到圆心的距离,n表示转子转速,Cd为阻力系数,取0.25,与空气接触的面积S=2πR2,匀速转动的速度U=(2πRn)/60.式(11)和(12)表明理论计算驱动力矩与实际摩擦力矩的关系,当转子转速达到稳定时,理论计算驱动力矩与实际摩擦力矩相等,逆向求解转子转速并与试验测量转速进行对比分析.以上均为标准单位制.

2.2 有限元分析流程

新型非接触超声电机的计算流程如图7所示,通过Solidworks建立超声电机三维模型,导入COMSOL中进行谐响应分析以研究初步设计的电机尺寸参数是否合理并选择最优参数,然后进行声压计算与流体力学分析,通过与试验数据对比判断计算结果是否准确,否则再次进行流体力学分析.其中,声压计算结果以COMSOL解的继承形式作为流体力学计算的初始条件.

Fig.7 Computational analysis process图7 计算分析流程

2.3 有限元模型边界条件

有限元模型截面如图8所示.图中挤压膜和空气部分为声学和流体力学计算的主要区域,以COMSOL公式输入的形式添加边界条件式(8).在声压计算中,固体与气体的接触边界设置为硬声场边界,定子表面添加激励振幅,并设置完美匹配层作为非反射边界,所有流体与固体接触的边界均设置为无滑移边界条件.在流体力学计算中添加质量源和弱贡献来提高模型收敛性,收敛精度为COMSOL流体力学稳态计算的默认精度0.001.

Fig.8 Finite element calculation model图8 有限元计算模型

转子悬浮高度作为初始气膜厚度参数,气膜周围初始压力设置为环境压力,声压计算完成后气膜周围的压力随着与气膜距离的增加压力逐渐下降.定子盘与转子材料设置为7075-T6铝合金,本构关系见参考文献[21-22].电机结构其余材料同上,且材料参数均为COMSOL内置参数.

为验证有限元计算中网格数量对结果的影响,进行网格灵敏度分析.选择驱动电压1 210 V时作为验证目标,考虑具有不同分辨率的5个网格精度,结果列于表2中.

表2 网格灵敏度分析Table 2 Grid sensitivity analysis

从2表可知,随着网格数量的提升,误差逐渐降低,达到可接受的范围,计算时间从8 min延长到116 min,为节约计算资源,采用772 679个网格下的网格尺寸进行计算,并在本文中的后续模拟中使用.

3 结果分析

3.1 压力分布

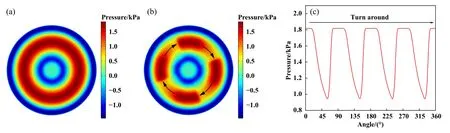

图9所示为转子表面刻槽前后瞬态声压的分布结果.图9(a)所示为刻槽前的声辐射压力.声压在转子表面沿半径进行波动,定子盘振动幅值较小的位置,即节圆位置声压较小,振幅较大的位置声压较高,声压分布与振型结果相似.图9(b)所示为刻槽后转子表面的声压分布,图中箭头表示旋转方向.可以发现,刻槽改变了气膜内声压分布形状,沿圆周方向产生了明显的压力梯度变化,最大声压相对刻槽前有所变化,截取圆周方向的压力分布,如图9(c)所示.可以发现,圆周方向的声压表现出明显的4个峰谷,随着楔形槽深度加深,气膜厚度逐渐增加,声压则下降,声压的变化导致刻槽区域压力梯度增大,4个楔形槽产生沿圆周方向相同的声流驱动力,驱动转子转动.

Fig.9 Sound pressure distribution: (a) sound pressure distribution before groove;(b) sound pressure distribution after groove;(c) sound pressure distribution in the circumferential direction图9 声压分布:(a)刻槽前声压分布;(b)刻槽后声压分布;(c)圆周方向声压分布

3.2 声流速度

图10所示为间隙内的声流速度分布.驱动电压分别为990、1 210和1 430 V.由图10可知,半径方向的声流速度在楔形槽边缘附近出现峰值点,这是由于楔形槽边缘压力突变,声压梯度变化较大,驱动气体快速流动致使流场内形成了复杂流动形势.文献[23-24]研究表明,超声驱动时,尖锐楔形结构顶点会产生声流场分布,并形成涡流现象,且涡流的出现会增大声流速度.图10(a)所示为刻槽区边缘声流速度的变化,表现出与文献报道相似的现象.槽深在半径方向无明显变化,刻槽区域内的声流变化也较为平缓,刻槽起始与结束位置声流出现突变,说明该区域产生涡流导致声流速度迅速变化.图10(b)所示为转子盘上1/4区域的切向声流速度分布结果.从图10(b)中可知随着槽深的增加声流速度不断增加,楔形槽槽深截止处声压产生突变,致使声流速度发生突变,这与径向声流速度表现出一样的变化趋势.

Fig.10 Acoustic streaming velocity: (a) radial acoustic streaming velocity in the middle of the drive slot;(b) tangential acoustic streaming velocity in the middle of the drive slot图10 声流速度:(a)驱动槽中部径向声流速度;(b)驱动槽中部切向声流速度

3.3 计算结果与试验验证

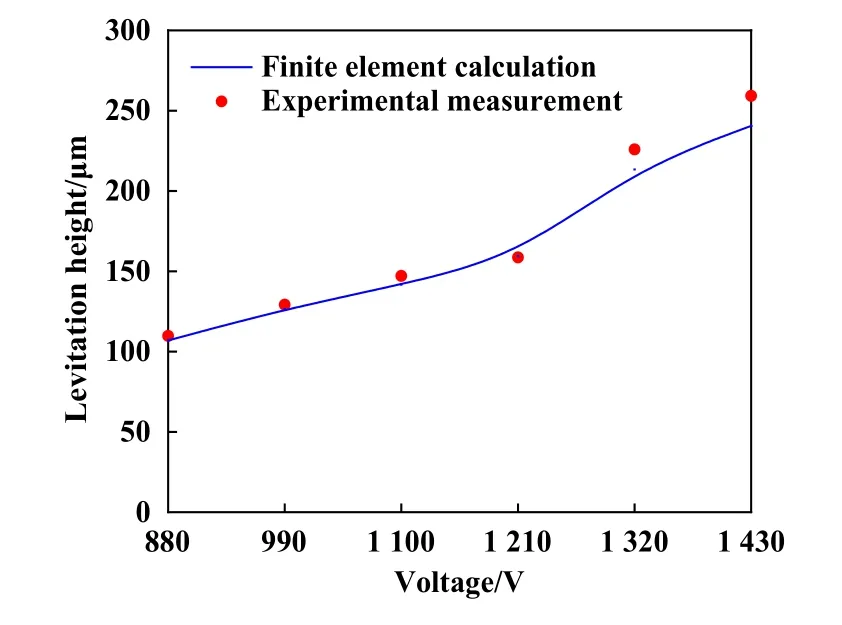

图11所示为悬浮高度与驱动电压的关系,其中驱动电压以110 V的间隔在880~1 430 V变化.转子质量为76.2 g,通过不同的悬浮高度反应悬浮力大小.从图11中可知,悬浮高度与驱动电压呈正相关,驱动电压增大,悬浮高度升高,仿真分析与试验结果一致性较高,最大误差为7.2%,表明有限元计算结果的准确性.

Fig.11 Relationship between levitation height and driving voltage图11 悬浮高度与驱动电压的关系

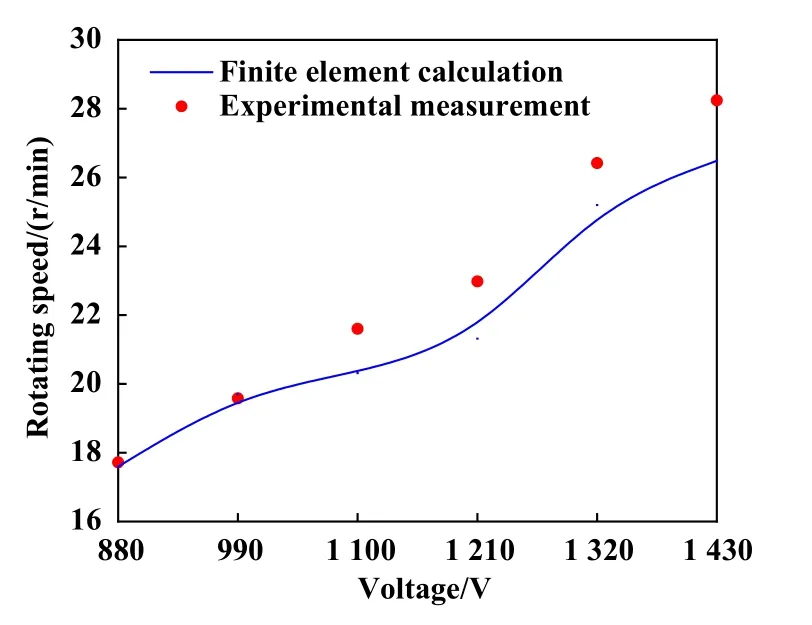

图12所示为电机转速与驱动电压的关系.从图12中可知,电机转速随着驱动电压的升高逐渐升高,这是由于声压与激励电压成正比,所产生的驱动力也与电压正相关,转速亦会升高.当驱动电压为880和1 430 V时,转子可以实现的转速分别为18和28 r/min,由于试验装置的加工及安装存在误差,导致理论与试验的最大误差为9.45%,在一定程度上误差处于合理范围内,验证了计算结果的合理性.

Fig.12 Relationship between rotating speed and voltage图12 转速与驱动电压的关系

4 结论

本文中提出了1种新型的非接触超声电机,建立了基于声流的非接触超声电机理论模型,耦合定子盘的弯曲振动推导出声流控制方程,并进行有限元求解与仿真,经过试验与理论分析,归纳出以下结论:

a.提出了1种新型的非接触超声电机,该电机通过转子表面楔形槽产生圆周方向驱动转矩,摈弃了复杂的相位控制系统,结构简单,易于在工程实际中应用;

b.转子表面未加工驱动槽时,声压分布与振型密切相关,呈现出二阶振型的分布特点;转子表面加工楔形槽后,声压变化与楔形槽深度变化一致,深度越大,声压越小,驱动效果越好.声流速度在尖锐结构处出现大幅波动,并与声压变化相一致;

c.电机转速与驱动电压呈现正相关,理论计算与试验结果具有较好的一致性,证明了理论模型的合理性和可靠的计算精度.