柔性转子弹性对行波旋转超声电机接触特性的影响

陈虎城 ,季宏丽 ,赵 盖 ,裘进浩*

(1.南京航空航天大学 航空学院 机械结构力学及控制国家重点实验室,江苏 南京 210016;2.桂林电子科技大学 机电工程学院,广西 桂林 541004)

旋转行波超声电机(TRUM)利用压电材料的逆压电效应激发出定子的微幅振动,并通过定-转子间摩擦界面的摩擦力将振动转换成旋转运动[1].TRUM具有低速大扭矩[2]、快速响应[3]、高位移分辨率[4]及无电磁干扰等优点,被广泛应用于微型机器人、微型卫星和医用内窥镜等许多专业领域[5-6].为提高电机能量转换效率减小界面摩擦损耗,柔性转子结构被提出并应用于TRUM[7-9].

定子与转子之间摩擦界面的动态接触行为决定TRUM的转速、转矩、摩擦损耗和能量转换效率[10].许多学者对TRUM的动态接触和摩擦过程进行了研究.Hagood和McFarland等[11]、Hagedorn等[12]和Zhu[13]在假定转子刚性基础上建立了相对完整的TRUM解析模型.Wallaschek[10]基于理想行波研究了黏滑现象,指出切向应力分布的确切形状取决于摩擦层材料的切向刚度等参数.此外,还有文献建立了解析或半解析模型[9,14-16],但以上这些模型都假定转子为刚体,忽略了转子弹性对接触界面的影响.Maeno等[7,17-18]首先利用有限元法研究了TRUM的转子/定子接触,计算结果与激光多普勒风速仪测量的试验结果相吻合,但模型中忽略了电机的径向运动和阻尼效应.Frangi等[19]和Duan等[20]用热等效法代替理想行波分析界面接触应力.Chen等[21]基于压电效应建立了考虑柔性转子弹性的整机动力学模型.近年来,一些关于通过优化电机结构[22-23]和摩擦副特性[24-28]来提高电机性能的研究已被报道.然而,关于柔性转子弹性对界面动态摩擦行为的影响尚未见报道.

因此,本文中基于前期研究[21]建立的考虑转子和摩擦层弹性的三维动力学耦合模型,从接触界面空间分布的角度,包括接触状态、速度、接触应力、摩擦应力驱动子区和阻碍子区,研究柔性转子弹性对TRUM界面的动态接触特性、摩擦行为和摩擦损耗的影响,并通过与刚性转子半解析模型计算结果对比,说明转子和摩擦层弹性对界面摩擦损耗的影响.

1 分析模型

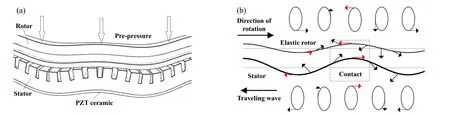

1.1 运动机理

柔性转子TRUM的结构和运动机理如图1所示.图1(a)显示电机主要由1个柔性转子和1个沿圆周方向均匀分布齿槽的定子组成.为了提高摩擦界面摩擦力的传递和摩擦副耐磨性,摩擦层粘贴在转子上(与定子相接触一面)[1],因此,摩擦层的振动特性受转子振动特性的影响.压电(PZT)陶瓷环与带齿槽定子的底部相连.转子中心孔与旋转输出轴通过螺钉固定约束,并与定子的上表面形成摩擦副.当对定子底部的压电元件施加两相电压时,定子界面产生行波,且界面上的质点作椭圆运动;而转子在振动定子界面作用下,也被激发出相应振动从而出现图1(b)所示接触界面沿圆周方向的运动状态.压电陶瓷环的工作是激发行波,其工作机理详见文献[1].定子和柔性转子在预压力作用下,通过摩擦将定子的椭圆运动转化为转子的旋转运动.

Fig.1 (a) Contact structure and (b) motion mechanism of the TRUM with a flexible rotor图1 柔性转子TRUM的(a)接触结构图和(b)运动机理图

1.2 转/定子动力学耦合模型

根据工作原理,TRUM可以简化为如图2所示的简化模型(圆柱坐标系R-T-Z).定子中心板的下端视为固定约束,即3个方向的位移(U1、U2和U3)为固约束.输出轴除了轴向旋转(UR3)和轴向位移(U3)外,其他方向(U1、U2、UR1及UR2)都受到约束,压电陶瓷环的激励边界条件详见文献[29].负载直接耦合在轴系耦合点上,实现不同负载扭矩下的接触状态分析.将摩擦层接触界面与定子齿面作为接触对,且材料弹性模量大的一面(定子)设置为主面,另一面设置为从面.转子与摩擦层采用粘贴(Tie)的装配关系,二者接触面的位移与力学量一致,但允许2个不同部件的网格不一一对应.本文中采用Abaqus/Standard[30]中的直接积分动力学分析步求解.

Fig.2 Simplified model and mechanical boundary conditions of the TRUM图2 TRUM的简化模型与力学边界条件

模型中详细阻尼模型、摩擦模型和网格参数详见文献[21].模型用材料参数列于表1中,压电材料(PZT-8)的参数和单定子的验证试验详见文献[29].

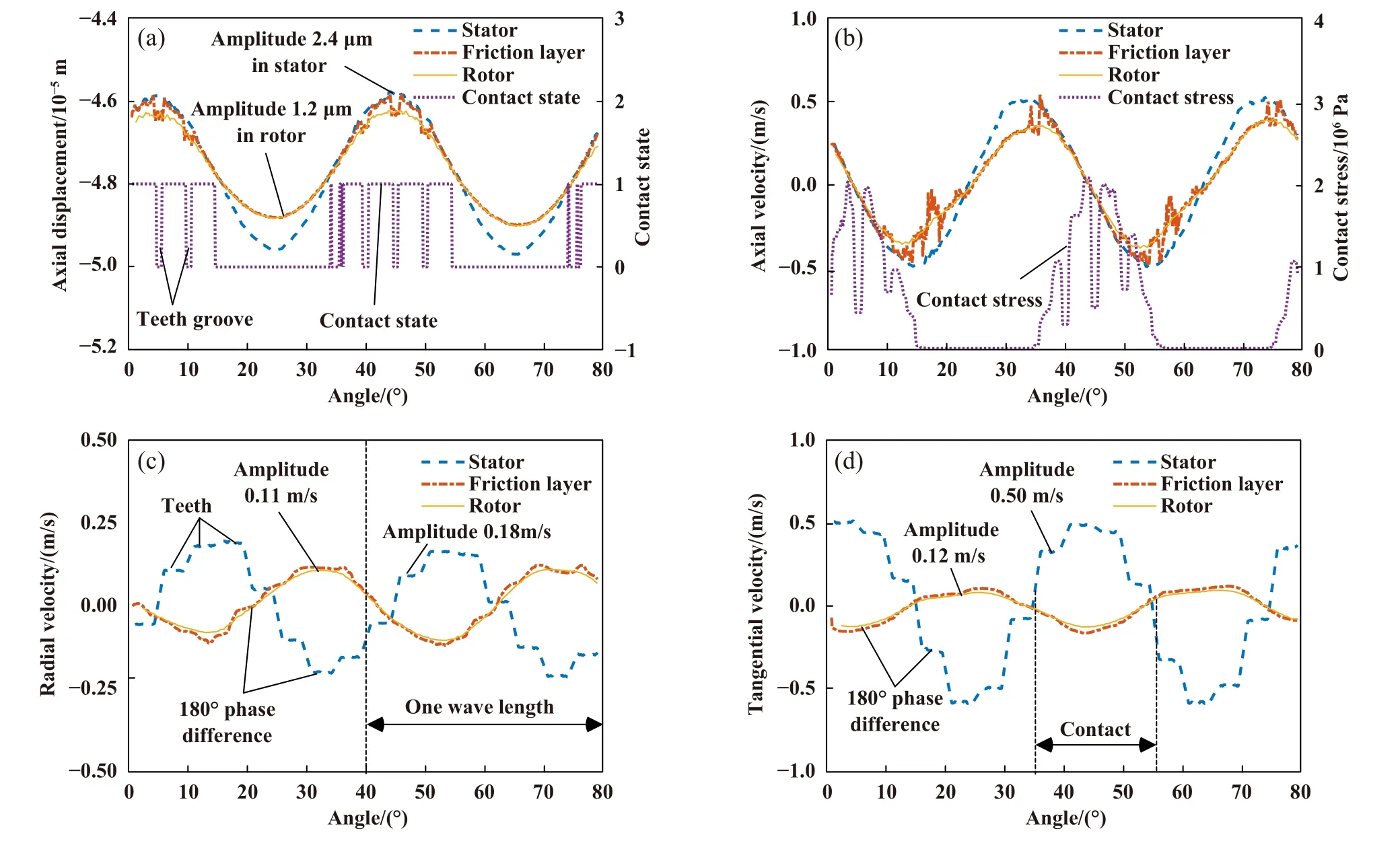

表1 材料参数Table 1 Material Parameters

2 结果与讨论

结构模型以南京航空航天大学(NUAA)最新一代的TRUM-60型电机(工作模态B09)为例.设预压为270 N,激励电压设为500 Vp-p (峰峰值),界面低速滑动摩擦系数通过试验测试为0.32.由于最大静摩擦系数与滑动摩擦系数相差较小,模型中简化为一致.求解结果经过图3所示的柱坐标系(R-T-Z)转换后进行界面分析.图3表明,在工作状态下摩擦界面有9个接触区.图3中环L1 (定子)与L2 (摩擦层)分别为摩擦界面的位置.为了分析转子对接触界面的影响,提取转子与摩擦层交界处L3 (在转子上,沿轴向看其圆与L2重合)的位移和速度.圆L1、L2和L3的半径相同,但轴向位置不同.行波方向、转子转动方向和界面摩擦力方向如图4所示.其中为法向接触力,为摩擦力,为径向摩擦力,为切向摩擦力,θ 为与该点切向正方向的夹角.

Fig.3 Contact stress cloud diagram for the interface without friction: (a) stator and (b) friction layer in the rotor(270 N,500 Vp-p,41.2 kHz and no friction)图3 无摩擦界面接触应力云图:(a)定子;(b)转子下的摩擦层

2.1 柔性转子弹性对摩擦界面动态接触行为的影响

2.1.1 忽略摩擦的界面动态接触

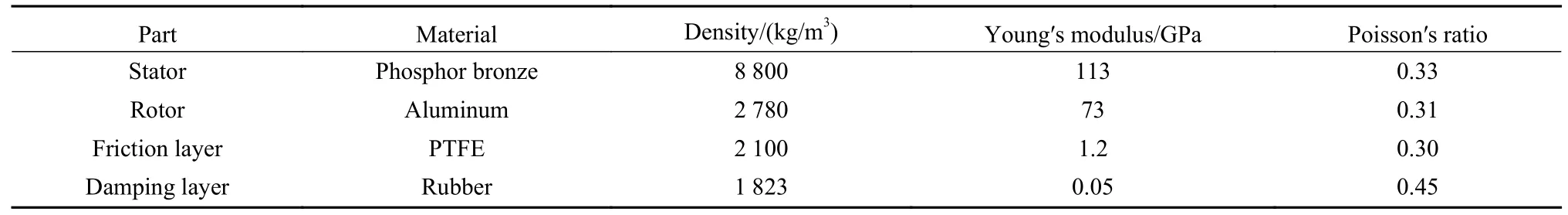

转/定子接触界面以各自振型进行动态接触.假定接触界面摩擦系数为0,分析接触界面各自振动特性.图5(a)所示为接触状态(坐标轴数值1表示界面接触,0表示界面分离),图5(b~d)分别为沿圆周方向无摩擦条件下,两波长内定子与摩擦层界面处的轴向、径向和切向速度分布.从图5(a)可以看出,在界面接触力的作用下,转子具有与定子相同的轴向振动特征.结果显示转子与定子的轴向位移幅值比为0.50,从而形成接触区.图5(b~d)表明,即使假定接触界面无摩擦,转子在接触力的作用下也有3个方向的振动速度.摩擦层界面各方向的速度在界面无摩擦下主要受转子的振动速度影响.图5(c)和(d)表明,柔性转子与定子在径向和轴向存在约180°的相位差,二者的径向和切向速度幅值比分别为0.61和0.24.这说明界面无摩擦时,转子在定子激励下表现为行波振动模式,且转子和定子在各个方向上的振动幅值不同.

Fig.5 State of contact at the contact interface without friction under two wavelengths: (a) axial displacement and contact state;(b) axial velocity and contact stress;(c) radial velocity;(d) tangential velocity图5 无摩擦接触界面的接触状态:(a)轴向位移和接触状态;(b)轴向速度和接触应力;(c)径向速度;(d)切向速度

2.1.2 考虑摩擦的界面动态接触

界面摩擦力改变界面的动态接触特性.图6所示为界面有摩擦但无负载时,接触界面各向速度和摩擦应力沿圆周方向的分布.图6(a)中转子和定子的轴向位移分布显示,转子和定子的轴向位移分布与无摩擦接触界面一样,其轴向位移沿圆周方向几乎无相位差.图6(d)表明界面有摩擦但无扭矩负载时转子的切向速度与定子的切向速度沿圆周向方向存在相位相差180°的特征.对比图5(c)和图6(c)发现摩擦层与定子的径向速度在接触区沿圆周方向分布的相位差从界面无摩擦时的近180°转变为有摩擦时的近0°.这说明摩擦层径向振动速度不仅受转子振动影响,还受界面摩擦力的影响,二者耦合作用下使得界面接触状态更复杂.在界面接触状态分析中,应根据实际工作条件(边界条件)具体分析界面接触问题.

2.1.3 柔性转子弹性对界面动态接触行为的影响

转子轴向振动改变接触应力分布,当转子被视为弹性体时,其振动特性将体现在整机的耦合过程中.从图5(a)和图6(a)可以看出,定子、转子和摩擦层的轴向位移沿圆周方向出现行波波峰,且在圆周上几乎没有相位差.这说明转子和定子的工作方式是通过双行波工作机制实现的.在图6(a)中,转子和定子的轴向位移在接触区沿圆周均匀分布,这一特点增大了接触界面沿圆周方向的接触长度,改变了接触应力分布,相比于假设转子为刚性的条件,摩擦界面的接触长度仅取决于摩擦层的轴向压缩变形,计算时的接触面积会大大减小.因此,为了增加界面接触面积,需要对解析模型中摩擦层的材料参数进行修正,但这会引起界面黏滑特性的变化.

柔性转子径向振动减小界面径向速度差.如图5(c)和图6(c)所示,当考虑转子是弹性体后,转子径向速度不再为零,而是沿圆周方向呈正弦形分布.这是因为所建模型中考虑了转子的弹性和惯性,摩擦层界面在转子的模态力和摩擦力作用下发生径向剪切变形,从而形成径向运动.径向摩擦对电机的输出不做有用功.径向摩擦损耗由径向速度差和摩擦层与定子之间的摩擦应力决定.如果假定转子为刚性或有固定的振动轨迹,则忽略了转子径向柔性引起的界面摩擦损耗,从而增大了界面摩擦损耗.

柔性转子切向振动增大界面速度差.如图5(d)和图6(d)所示,转子沿圆周方向的切向速度不再固定,而是呈现出正弦分布,这种分布是由柔性转子的转速与振动速度叠加造成的.切向速度与摩擦应力分布图表明,切向振动速度与转动速度之比为0.26,定子最大切向速度区和转子最小切向速度区为界面接触区.切向速度分布增大了摩擦界面间的切向速度差,有利于界面切向摩擦力的输出.转子界面的切向振动速度越大,摩擦界面切向速度差越大.然而,较大的界面切向速度需要较大的界面轴向幅值,这反过来导致较大的界面接触面积,从而增加了界面处的摩擦损耗.柔性转子切向振动对切向摩擦应力的影响表明,柔性转子的切向振动对界面摩擦特性有重要影响.

上述分析表明,柔性转子和定子的轴向、径向和切向振动速度在沿圆周方向上具有特殊的相位差分布,影响界面处的摩擦传递和损失.因此,柔性转子的弹性在摩擦界面的动态接触、接触面积以及接触应力分析中不可忽略.

2.2 柔性转子弹性对界面黏-滑子区分布的影响

柔性转子弹性改变摩擦界面黏-滑子区分布.图7所示为负载扭矩为0.7 N·m时摩擦界面的接触状态.由图6(d)和图7(d)可知,切向摩擦应力分为驱动摩擦应力和阻碍摩擦应力两部分.沿行波前进方向,接触区前缘附近的摩擦应力为阻碍摩擦应力,即阻碍区,而接触区后缘附近的摩擦应力为驱动摩擦应力,即驱动区.接触界面摩擦应力分布特征为一端驱动和一端阻碍,即出现典型的2个滑动区和1个黏着区,并非以往文献计算所得的中间驱动两端阻碍,即出现3个滑动区和2个黏着区的现象.产生这种现象的主要原因是转子在接触区存在切向振动速度,如图7(d)所示.图5(b)表明转子具有与定子切向方向相反的切向刚体旋转和切向振动运动的耦合特性,这降低了接触区质点的切向速度,并间接增加了切向驱动子区长度,从而消除了行波远离端的阻碍子区.此外,摩擦层界面轴向振动幅值小于定子界面,且由于受惯性力作用先于定子界面远离平衡位置,如图7(b)所示.因此,在行波远离端质点切向方向产生阻碍摩擦应力之前,界面就会分离,行波远端阻碍子区消失.

Fig.7 State of contact at the contact interface with load of 0.7 N·m under two wavelengths: (a) axial displacement and contact state;(b) axial velocity and contact stress;(c) radial velocity and friction stress of friction layer interface;(d) tangential velocity and friction stress of friction layer interface图7 有摩擦负载为0.7 N·m的接触界面接触状态:(a)轴向位移和接触状态;(b)轴向速度和接触应力;(c)摩擦层界面径向速度和径向摩擦应力;(d)摩擦层界面切向速度和切向摩擦应力

2.3 柔性转子弹性对界面摩擦损耗的影响

柔性转子弹性影响界面摩擦损耗.图8所示为所建模型中考虑和忽略转子弹性[9](界面摩擦系数大小相同)所得的转矩-速度和转矩-摩擦损耗曲线.计算结果表明,考虑转子弹性时,界面摩擦损耗明显小于忽略转子弹性所得的结果.图8表明,虽然2种模型的摩擦损耗差异都随着转矩的增大而减小,但是忽略转子弹性的模型在空载条件下界面的摩擦损耗是考虑转子弹性的模型所得结果的18.5倍.由2.2节的分析结果可知,考虑转子和摩擦层弹性的界面摩擦损耗较低的主要原因有两方面:(1) 柔性转子径向刚度小,摩擦作用下接触区的运动方向与定子相同,从而减小了径向速度差和径向摩擦损耗;(2) 柔性转子和摩擦层的切向振动特性使得远离行波端的摩擦应力阻碍子区消失,摩擦层界面切向剪切变形长度增大,这减小了切向滑动和摩擦损耗.因此,对比计算结果表明,转子弹性在分析界面摩擦损耗中不可忽略.

Fig.8 Comparison of friction losses in the model while considering and neglecting the elasticity of the flexible rotor and friction layer: (a) torque-speed characteristic and (b) torque-friction loss characteristic图8 模型中考虑和忽略柔性转子弹性的摩擦损失对比:(a)转矩-速度特性;(b)转矩-摩擦损耗特性

3 总结

本文中基于转/定子动态耦合模型,重点研究了柔性转子弹性对界面摩擦特性和摩擦损耗的影响,其结果总结如下:

a.基于建立的考虑柔性转子弹性的动力学耦合模型,发现柔性转子具有轴向、径向和切向3个方向振动,且在接触界面沿圆周方向与定子形成一定的相位关系,从3个方向影响界面接触特性和摩擦行为.

b.基于所建模型,发现与以往中间驱动两端阻碍的黏滑分布结果不同,界面接触子区切向摩擦应力的整体分布特征为一端驱动和一端阻碍.产生这种现象的主要原因是转子振动(弹性)使得转子界面和定子界面的切向速度沿圆周方向呈相位差180°的分布,这降低了摩擦层界面接触区的切向速度,并间接增加了摩擦界面切向驱动子区长度,从而使得行波远端的阻碍子区消失.

c.计算结果表明,柔性转子弹性对界面摩擦行为和摩擦损耗有显著影响.在建模过程中忽略柔性转子弹性得到的界面摩擦损耗要比考虑柔性转子弹性获得的摩擦损耗大得多,主要原因主要原因有两方面:(1) 柔性转子径向刚度小,摩擦力作用下接触区的运动方向与定子相同,从而减小了径向速度差和径向摩擦损耗;(2) 柔性转子界面的切向振动特性改变了接触界面黏-滑子区分布,使得行波远离端的摩擦应力阻碍子区消失,且摩擦层界面切向剪切变形长度增大,从而减小了切向滑动和摩擦损耗.