取向型微沟槽高速球铣加工制备方法及其减摩性能研究

高 丽,王祎扬,黄为民,王桂杰,朱 然,周祥园

(山东科技大学 机械电子工程学院,山东 青岛 266590)

表面织构技术是通过微加工方式,在零件表面加工出具备一定尺寸和排布方式的微图形[1].表面织构的形式主要表现为微沟槽、微凹坑和微凸体等,已有研究指出,在工件表面引入合理的微织构,能够明显减小滑动表面的接触面积、改善工件的摩擦特性[2-3].因此,在摩擦学设计过程中,实现表面微织构的高效高性能可靠制备,已成为表面织构技术需要解决的热点问题[4-8].

表面织构的加工方式主要有激光造型[9-10]、电解加工[11]和光刻腐蚀[12-13]等.Tillmann等[14]采用平头型立铣刀大进给量铣削加工的方式制备了表面形貌规则分布的表面织构,他们发现,该类形貌的表面织构不仅能捕捉干摩擦过程中产生的磨屑,还能减少相对滑动表面间的直接接触,进而改善被加工表面的摩擦特性.华希俊等[15]分别探究了干摩擦和油介质条件下微织构的摩擦性能,发现与无织构的表面相比,微织构化处理并采取流体润滑时,减摩性能更好.赫冬等[16]利用激光加工制备了CKS (铬基陶瓷复合镀)活塞环表面织构,并对其排布方式进行了研究,发现织构深度和排布角度影响其楔形效应与面积占有率,当织构排布角为0°以及面积占有率为5%时,活塞环的磨损量显著降低.王国荣等[17]基于稳态二维Reynolds方程,研究了织构化柱塞表面的油膜压力和摩擦系数变化,并指出合理的织构宽度、油膜厚度及织构角度可以极大地提高压裂泵柱塞表面的油膜承载力,降低摩擦系数.朱春霞等[18]通过对非对称织构表面所产生的润滑效果进行仿真,发现正向非对称织构的润滑油膜发生更强的回流作用,流线分布更为复杂,润滑介质的惯性效应更加显著,有利于增大承载力和改善摩擦.Wang等[19]利用磨削工艺在Cr12MoV材料表面制备了微织构,并针对不同尺寸的微沟槽进行了摩擦磨损试验,发现当微沟槽面积占有率为37.5%时滑动接触表面的减摩性能最佳.徐阳阳等[20]利用脉冲激光造型对气缸套-活塞环摩擦副表面不同面积占有率的表面织构摩擦磨损性能进行研究,发现最低摩擦系数和磨损量均在面积占有率为10%的织构摩擦副中获得.

综合上述分析可知,零件织构化表面能够改善滑动接触表面的减摩性能,且微织构尺寸、微凹坑排布方式和面积占有率等参数均可对减摩性能产生显著影响.然而,目前关于直接采用高速球铣加工工艺制备表面微沟槽织构,并对其减摩性能进行研究的报道很少.汽车覆盖件拉延模具对表面摩擦性能的要求严格,关键区域需要人工用油石打磨,存在制造周期长、使用维护成本高等问题.该类模具通常具有曲率多变的复杂曲面,而球铣加工常被作为这些表面的终加工工序[21].已有研究表明,基于球头铣刀本身结构和切削特点,球铣加工表面可形成微沟槽特征的可控表面形貌[22-23].利用激光加工和电解加工等工艺制备的微织构,常存在边缘凸起、表面粗糙度大、表层金相组织变化以及表面残余拉应力等问题,容易引起滑动接触表面产生过量磨损,需要对加工表面进行后处理.高速球铣加工能够在零件表面引入残余压应力和加工硬化,这有利于改善织构化表面的耐磨性.此外,采用高速球铣加工工艺在零部件表面制备微沟槽,仅需对走刀路径进行调控,即可快速制备具有不同取向微沟槽的表面织构,具有效率高、灵活性好的特点.基于上述分析,本文中旨在阐明取向型表面微沟槽织构高速球铣加工创成方法,并基于流体动压润滑理论,结合Fluent流体仿真分析与高速环-块摩擦磨损试验,对该类型表面微沟槽的减摩性能进行研究,从而达到为复杂模具高性能制造提供指导和为微织构制备方法提供新思路的目标.

1 取向型微沟槽高速球铣加工制备方法

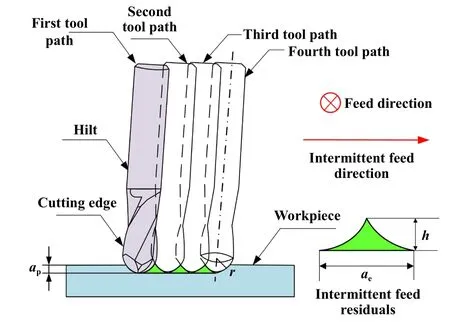

基于球头铣刀本身的结构及进给切削运动的特点,利用高速球铣加工工艺能在工件表面生成规则分布的残留材料.如图1所示,由于球头铣刀刀头部分的切削刃位于球面上,切削刃在切削过程中,加工表面会产生一定的残留材料,两次相邻走刀路径之间会残留呈“峰脊”状的材料,称为间歇进给残留材料,其高度为间歇进给残留高度h.假设切削过程中选用球头铣刀半径为r,径向切深为ae,则间歇进给残留高度h满足关系式(1).

Fig.1 Generation process of intermittent feed residuals图1 间歇进给残留形成过程

由式(1),在进行平面球铣加工时,间歇进给残留材料高度h由如式(2)计算.

由式(2)可知,径向切深ae及球头铣刀半径r共同影响间歇进给残留材料高度h,而与轴向切深ap无关.选定球头铣刀半径r后,随着径向切深ae的增大,间歇进给残留高度h逐渐提高.此外,球头铣刀同时沿进给方向作平移及绕其轴线的旋转运动,致使在进给运动方向上产生一定的残留材料.然而,当切削参数选用径向切深明显大于每齿进给量的组合,使得间歇进给残留材料高度显著大于进给残留材料高度,间歇进给残留材料的连续性明显增强,使得高速球铣加工表面呈现紧密排列的微沟槽特征.

通过Matlab对高速球铣加工表面微沟槽进行仿真,高速球铣加工表面微沟槽仿真基本参数列于表1中.图2(a)所示为高速球铣加工微沟槽表面仿真形貌照片,可以看出,进给残留材料高度明显小于间歇进给残留材料高度,高速球铣加工表面能够生成紧密排列的微沟槽.图2(b)所示为采用白光干涉仪获取的淬硬模具钢高速球铣加工表面微观形貌照片,由于实际高速球铣加工过程中存在刀具磨损和切削振动等现象,产生类似于“挤刮”的作用,致使进给残留高度不明显,而Matlab仿真过程中未考虑刀具磨损和切削振动等现象,使得实测形貌与仿真形貌存在一定差异,但二者基本一致.仿真和实测表面均存在清晰的微沟槽特征,且实测形貌沟槽特征更明显,微沟槽深度在4 μm左右,宽度为0.4 mm,表明高速球铣加工工艺能够实现微沟槽特征表面的可控制备.

表1 Matlab仿真基本参数Table 1 Basic parameters for Matlab simulation

Fig.2 Simulation and measured topography of high speed ball-end milled surfaces图2 高速球铣加工表面仿真与实测形貌

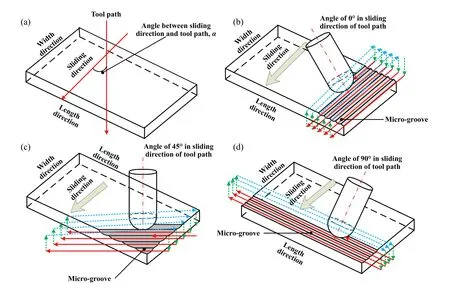

零件冲压成型过程中,模具与钣金通常会按一定方向发生滑动接触,模具通常具有曲率多变的复杂曲面,而球铣加工常被作为这些表面的终加工工序,其走刀路径可以有多种选择,因此可以在模具表面形成不同取向的微沟槽.本文中将走刀路径与表面相对滑动方向的夹角定义为微沟槽取向角α,如图3(a)所示.通过改变球头铣刀的走刀路径,可在模具表面制备出具有不同取向角α的微沟槽特征,图3(b)、(c)和(d)分别对应取向角为0°、45°和90°微沟槽高速球铣加工走刀路径示意图.

Fig.3 Schematic diagram of micro-groove orientation angle (α) and tool paths in milling process图3 微沟槽取向角(α)及铣削过程走刀路径示意图

2 取向型微沟槽减摩性能仿真分析

2.1 仿真模型的建立

已有研究表明,油膜承载力是评价微织构动压润滑性能的一项常用指标,随着油膜承载力的增大,能够减少滑动接触表面之间的直接接触,进而达到减小摩擦系数的目的[24-25].采用高速球铣加工工艺能够制备取向可控的表面微沟槽,为了探究取向对微沟槽表面润滑油膜承载力的影响,采用Fluent流体分析软件模拟不同取向微沟槽的压力和流场分布.仿真过程以单个微沟槽为研究对象,将图2中Matlab高速球铣加工所形成的三维形貌照片转换成Stl格式的三角网格文件,导入Soildworks软件中提取尺寸进行简化,构建微沟槽实体模型,并按同样尺寸建立不同取向的三维微沟槽模型.图4所示为微沟槽仿真模型示意图,取L为油膜长度,D为油膜厚度,v为滑动速度,h0为微沟槽深度,其中微沟槽深度h0对应式(2)中的间歇进给残留高度h.

Fig.4 Simplified model of micro-groove图4 微沟槽简化模型

2.2 边界条件及参数设置

Fluent仿真所用参数列于表2中,流体密度与动力黏度设置参考L-AN32全损耗系统用油,仿真过程中雷诺数Re≤2000,且不考虑时间影响,故设置为稳态层流.仿真设定上壁面以速度v滑动,其余壁面为固定壁面,入口和出口边界条件设置为压强型,其数值等于标准大气压.

表2 Fluent仿真基本参数Table 2 Basic parameters for Fluent simulation

2.3 取向型微沟槽Fluent流体仿真分析

2.3.1 微沟槽取向对油膜压力分布的影响

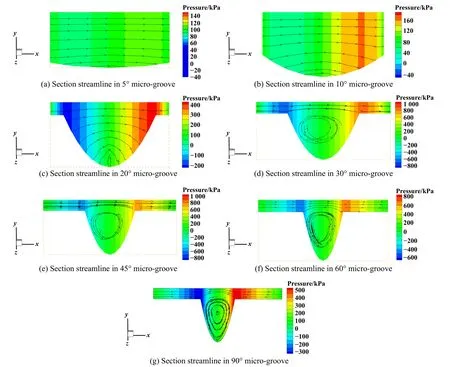

图5所示为在滑动速度2 m/s条件下,不同取向微沟槽油膜内部压力分布.可以看出,当润滑油沿狭窄的入口进入微沟槽的发散楔,油膜厚度逐渐增大,随后润滑油由发散楔流向收敛楔,油膜厚度逐渐减小,符合流体动压润滑条件[26].此过程中润滑油内部存在一定的压力差,发散楔处产生负压,出现空化效应[27],进而在滑动接触表面产生额外承载力,达到减摩的目的.如图5(a)所示,α=0°时,此时微沟槽取向与滑动方向平行,润滑油流动过程中油膜厚度不发生变化,无法产生动压润滑作用,压力沿流动方向梯度上升;从图5(b~c)可以看出,α=5°和α=10°时,由于微沟槽取向过小,负压区与正压区占据的空间点位出现在油膜入口和出口向前后壁面倾斜一侧,其影响范围过小,仅在壁面侧构成了非对称压力分布区,产生流体动压润滑现象微弱;如图5(d)所示,α=20°时,负压区和正压区受取向影响,占据的空间点位范围最大,且向微沟槽中心延伸,对负压和正压之间的压力过渡区域产生了“挤压”作用,产生的楔形效应最明显;在图5(e~h)中可以看出,α=30°、45°、60°和90°时,油膜具备明显的收敛楔和发散楔,产生的动压效应显著,但随着取向的逐渐增大,负压区和正压区占据的空间点位逐渐被限制在微沟槽的入口和出口侧,其范围逐渐减小,削弱了动压效应的影响效果.

Fig.5 Oil films pressure distribution of different oriented micro-groove图5 不同取向微沟槽油膜内部压力分布

2.3.2 微沟槽取向对油膜流场分布的影响

图6所示为取向型微沟槽油膜垂直z方向上中截面流场分布,从图6(a)和(b)可以看出,α=5°和10°时,润滑油膜流线分布平缓,没有明显的负压区,不能产生楔形效应;在图6(c)中α=20°时,润滑油膜内在负压区和正压区共同作用下,形成了显著的楔形效应,油膜内部流场出现明显的漩涡,产生逆流现象,且润滑油膜内漩涡造成的逆流现象仅出现在微沟槽底部区域,难以削弱楔形效应的效果;从图6(d~g)可知,α由30°增大至90°,油膜内部漩涡区逐渐扩大并影响油膜上层,逆流现象显著,润滑油的流动存在惯性阻力,产生的漩涡造成了一定程度能量耗散,楔形效应的影响被润滑油回流削弱,降低了润滑油膜提供的额外承载力.

Fig.6 Streamline diagrams in the middle section of oriented micro-groove in vertical Z direction图6 取向型微沟槽垂直z方向上中截面流场分布

2.3.3 微沟槽取向对油膜承载力的影响

图7所示为不同取向角对油膜动压承载力影响.可以看出,当α从10°增大至90°,滑动接触表面间润滑膜承载力呈先增大后减小的趋势.当取向角α从10°增大至20°时,随着非对称压力区占据空间点位扩大,织构间的流体动压润滑作用显著增强,润滑油膜承载能力提升;在α=20°时,油膜压力达到最大值0.904 89 N;然而,随着取向的进一步增大,流体动压作用范围削弱,承载力开始下降,当微沟槽取向达到90°时,油膜动压承载力下降了20.64%.

Fig.7 Dynamic bearing capacity of oil film as affected by different orientation angles图7 不同取向角对油膜动压承载力的影响

3 试验验证

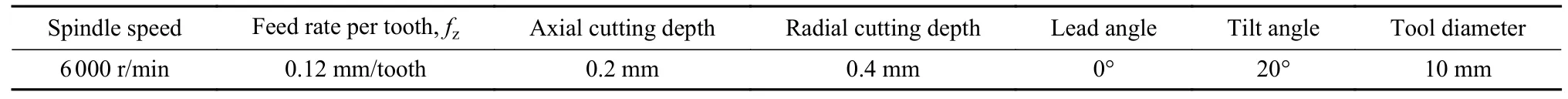

利用DMU 60P duoBlock五轴联动加工中心进行高速球铣试验,机床最高转速为12 000 r/min.加工材料使用块状淬硬模具钢Cr12MoV,硬度为59±1 HRC,基本尺寸为120 mm×80 mm×30 mm.高速球铣加工前使用盘铣刀对材料进行粗加工,保证工件表面的平整性.选用两刃SECO整体涂层硬质合金球头铣刀,型号为TRNADO JH111L100-MECA-64,涂层材料为TiAlN,刀具前角0°,螺旋角17°,直径10 mm.在干切削工况下,分别以不同的走刀路径完成高速球铣加工试验,切削参数配置列于表3中.

表3 高速球铣加工切削参数Table 3 Cutting parameters used in high speed ball-end milling process

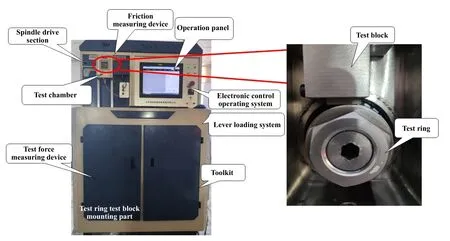

根据金属材料磨损试验方法GB/T12444-2006,利用电火花线切割工艺对加工试样进行切割,基本尺寸为19.05 mm×12.32 mm×12.32 mm.对磨环使用45钢,硬度为42 HRC,尺寸直径为49.22±0.025 mm.在室温条件下,使用图8所示的MRH-3高速环块摩擦磨损试验机开展润滑工况下的滑动摩擦磨损试验,分析利用高速球铣加工制备不同取向微沟槽的减摩性能.试验压力载荷设置为200 N,根据仿真参数设置,试验机转速可由式(3)求出.

Fig.8 MRH-3 high speed ring block friction and wear testing machine图8 MRH-3高速环块摩擦磨损试验机

式中,v表示滑动速度,d表示试环直径,n表示试验机转速.当v=2 m/s时,代入式(3)可得试验机转速n=764 r/min,取n=800 r/min.选用L-AN32全损耗系统用油为润滑油,采用浸油润滑的方式开展滑动摩擦试验,摩擦时间设定为30 min,间隔1 s记录摩擦系数.试验时,每种取向的试样重复进行5次摩擦试验,并选取5次摩擦系数达到稳定状态的平均值作为最终结果.

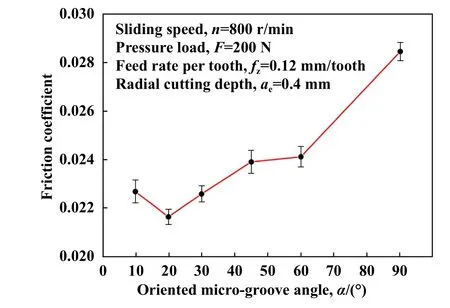

图9所示为摩擦系数随取向角的变化规律.可以看出,在所研究取向的区间内,随着微沟槽取向角α增大,摩擦系数呈现先下降后上升的趋势.当α=10°时,微沟槽取向角过小,润滑油膜产生的承载能力较弱,球铣加工表面摩擦系数较大;当α增大至20°时,此时微沟槽的摩擦系数最小,承载能力最大,减摩效果最为显著,与图7的结果相符;然而,当取向角>20°时,摩擦系数显著增大,这是由于微沟槽取向逐渐垂直于滑动方向,润滑油流动受到微沟槽璧阻隔,惯性阻力增大,油膜内部扩大的漩涡减弱楔形效应,使得承载能力下降,削弱了微沟槽的减摩性能.图9的试验结果与图7的仿真分析结果基本一致,从而证明微沟槽表面摩擦性能与取向角α密切相关,且在α=20°时,取向型微沟槽的承载能力最强,减摩性能最好.

Fig.9 Friction coefficient with different orientation angle α图9 摩擦系数随取向角α的变化规律

4 结论

a.利用高速球铣加工工艺加工零部件表面时,选用径向切深显著大于每齿进给量的切削参数组合,加工表面的进给残留材料高度明显小于间歇进给残留材料高度,能够形成明显微沟槽织构特征,且该类特征的取向可通过走刀路径进行控制.

b.高速球铣加工工艺制备的表面微沟槽的油膜承载能力与其取向密切相关.当取向角从90°减小至20°时,微沟槽的楔形效应影响范围增大,逆流效应减弱,承载力逐渐提高;微沟槽取向角为20°时承载力最大,其动压承载力相较90°取向角微沟槽表面提高了20.64%;当取向角从20°减小至0°,此时虽然微沟槽逆流效应微弱,但楔形效应影响范围已被取向严重削弱,故承载能力出现下降.

c.通过高速环-块摩擦磨损试验对仿真结果进行了验证,在研究范围内,微沟槽取向由10°增大到20°时摩擦系数下降;当取向角为20°时,微沟槽表面承载能力最大,摩擦系数最小,减摩效果最好;随着取向角的进一步增大,微沟槽油膜承载能力逐渐下降,表面摩擦系数显著上升.试验结果与油膜承载力仿真分析结果呈现一致性,证明了微沟槽表面的摩擦性能与取向角α密切相关,且在取向角为20°时减摩效果最好.