高压混相激光脸浅槽机械密封润滑状态转变特性及密封性能分析

刘中琪 ,田 静 ,郝木明* ,王增丽 ,任宝杰 ,李小卒 ,张菊华

(1.中国石油大学(华东) 新能源学院,山东 青岛 266580;2.东营海森密封技术有限公司,山东 东营 257067)

近年来,受经济社会发展对能源需求增加和陆上油气资源短缺这一矛盾影响,深海油气田开发被提上日程,对于高性能海工平台设备需求愈加紧迫,极大促进了多相混输工艺的发展[1-2].作为多相混输工艺的关键设备,混输泵的性能优劣直接影响油气开发及输送效率[3].机械密封是影响混输泵性能的关键基础部件,决定其运行效率和使用寿命[4].非接触式机械密封受密封端面流体膜产生的动压效应,动静环始终处于非接触状态,而接触式机械密封在运行过程中动静环始终处于接触状态[5-7].但机械密封在实际应用中,还存在一种介于接触式密封和非接触式密封之间的状态,即动静环之间存在液膜开启力,但不能使端面完全分离,为便于分析,本文中定义这种类型的机械密封为微接触式密封,其可以实现端面非接触或者微接触运转,在有效改善润滑条件的同时实现零泄漏的密封状态.目前微接触式密封被广泛应用于海上及海底油气多相混输泵中,在混输泵启停、高压、低速和低黏等极端工况下,密封系统动静环表面会处于混合摩擦甚至干摩擦状态,造成密封环磨损、断裂失效进而引起灾难性的泄漏[8],因此亟需针对微接触式机械密封的润滑状态及工作性能进行研究,以实现其运行状态预测及性能优化.

机械密封运行过程中,其润滑状态是影响密封性能的关键[9].Lebeck[10]总结回顾现有试验数据,研究各种密封件及轴承水平及倾斜滑动,证明在有液体存在下,密封端面间存在强载荷支撑机制.Kacou等[11]对比了不同形状浅槽及不同粗糙度下机械密封的润滑及摩擦状态,证明槽区面积及表面粗糙度是影响润滑效果的关键.Lu等[12]分析了低速微织构机械密封的摩擦学性能,证明三角形和螺旋槽的微观结构能够有效提升机械密封的润滑效果,达到减摩降漏的效果.Ayadi等[13]研究了不同润滑机制,基于多尺度混合润滑及传热变形模型,建立了定性预测机械密封润滑状态的数学模型.徐鲁帅[14]证明液膜承载系数可以作为判断密封端面润滑状态(接触、非接触、微接触)的临界条件,并探究润滑状态及密封特性在不同工况下的发展情况.李鸿举等[15]针对混合润滑条件下的9Cr18Mo不锈钢/M234A0石墨摩擦副开展了基于耗散磨损模型的磨损加速试验方法研究.彭旭东等[16]探寻微织构开槽形式对端面开启力和摩擦扭矩等的影响规律;Andre等[17]研究了3种不同润滑机制下,表面粗糙度对油膜润滑的影响,改进了考虑气蚀和粗糙度的机械密封润滑状态多尺度计算方法.华德良[18]揭示了粗糙度参数对船凸轮-挺住副摩擦的润滑状态和摩擦闪蒸特性的影响规律,为优化设计提供了理论指导.钮建良和孟祥铠等[19]研究了LaserFace的引流槽、回流槽及不同槽深的组合槽的密封性能,研究表明LF-MS具有润滑好以及稳定性好的优点,在机械密封端面处于微接触状态时优势明显.徐鲁帅和王赟磊等[20]推导求解密封启动过程润滑状态发展变化方程组,讨论工况条件和开槽造型结构对于润滑状态变化的影响.高志强等[21]指出,在相同表面载荷和流体黏度情况下,粗糙度越大,表面形貌对润滑状态的影响越强,证明了研究粗糙度对密封效果影响的重要性.上述研究大都是针对螺旋槽展开的,但螺旋槽机械密封端面易产生较大空化区,降低液膜刚度,进而影响机械密封运行的稳定性,特别是在高参数极端工况下的海底油气两相混输泵中应用时,受气液两相介质含气率变化影响,机械密封运行的稳定性更差.为了进一步改善密封端面润滑状态,John crane公司[19,22]在上述研究基础上,提出了激光脸(Laserface)槽型密封,激光脸槽型密封特别适合易汽化的介质等特殊介质密封场合.关于高参数工况下微接触式机械密封的润滑状态转变的研究则较少,在密封设备中,机械密封微接触运行状态在设备启停以及快变升速等过程中则较为常见.

本文中针对激光脸槽微接触式机械密封,通过求解混相稳态平均雷诺方程,联立考虑两粗糙面分形特性的接触模型,计算求解粗糙峰接触压力,探究激光脸槽的微接触密封端面润滑状态发展情况,并通过最大微凸体接触状态和液膜承载系数进一步对混合润滑状态进行分级,并研究机械密封工况参数和机械密封端面槽型结构参数对密封端面润滑特性及开启性能的影响,为微接触式密封设计优化提供理论参考.

1 数学模型

1.1 端面结构

图1所示为激光脸槽型微接触式机械密封端面结构,外径高压,内径低压.机械密封旋转时,引流槽(矩形槽)会将高压侧油气混合介质引入密封端面,密封端面会产生微米级的流体膜,在动压效应和静压效应的作用下,流体会在回流槽(弧形槽)聚集,出现高压区,而形成较大的液膜力将密封端面分离,而高压区形成的流体剪切力阻止了密封介质的泄漏.在密封端面分离过程中微凸体接触力变小,膜厚逐渐增大,出现混相流体膜润滑状态的转变.

Fig.1 Structure of laserface grooves图1 密封端面槽型结构示意图

1.2 混相流体性质

油气混输泵内流体组成复杂,油气两相混合介质的物性特征是影响流体膜承载特性及密封稳定性的关键.为便于建模分析,本研究中将油气两相混合介质简化为纯物质的液相和纯物质的轻质气相的混合物,混输介质的物性参数可由容积比加权确定,混相密度ρ、混相流体黏度μ、混相流体热导率k以及混相流体普朗特数Pr由式1计算[23-24].

式中:αL和αG分别为容积含液率和容积含气率,且满足αL+αG=1:ρL和ρG为液相密度与气相密度;μL和μG为液相动力黏度与气相动力黏度;kL和kG为液相热导率与气相热导率;PrL和PrG为液相普朗特数与气相普朗特数.

海上油气混输泵中混相介质的气相含量范围是0~100%,本文中所采用的是甲烷(动力黏度:11.067×10-6)占比10%,润滑油(动力黏度:0.03)占比为90%的混相介质.

1.3 膜厚分布

对于微接触式机械密封,动静环端面间液膜厚度与表面粗糙度为同一数量级,混相微接触式机械密封的流体膜受机械密封动静环表面粗糙度影响较大,故为近似拟合机械密封端面薄膜膜厚分布情况,需要考虑机械密封端面的粗糙度特性.动静环表面存在随机分布的粗糙峰,为准确描述密封端面的粗糙度特征,本研究中假设密封副表面粗糙度符合高斯分布,可采用多项式拟合表面近似轮廓分布[25-27].

基于公式(2)即可得到的密封端面膜厚h公式为

式中,hg为槽深,h0为粗糙峰高度,C为表面最大粗糙度高度的一半,取C=3σ.

2 理论模型

2.1 雷诺方程求解

激光脸槽微接触式机械密封动静环端面间的间隙是凹凸不平的,液膜也是连续非均匀的,为准确计算机械密封端面间的液膜力、泄漏量以及润滑状态等必须考虑实际的密封端面表面粗糙度的影响.因此,将考虑粗糙度的膜厚方程耦合至考虑流量因子的平均雷诺方程,得到描述激光脸槽型微接触式机械密封流场特性的控制方程,耦合膜厚方程得到的平均流量雷诺方程为[28]

式中,r为半径,hw为各点润滑膜的平均膜厚,p为密封端面间润滑流体压力;μ为流体黏度,ω为旋转角速度,σr为动环表面粗糙度,σ为粗糙面的均方根值,φr和 φθ、φc以及 φs分别是r和θ方向压力流量因子、接触因子和剪切流量因子,4个因子与端面形貌紧密相关.

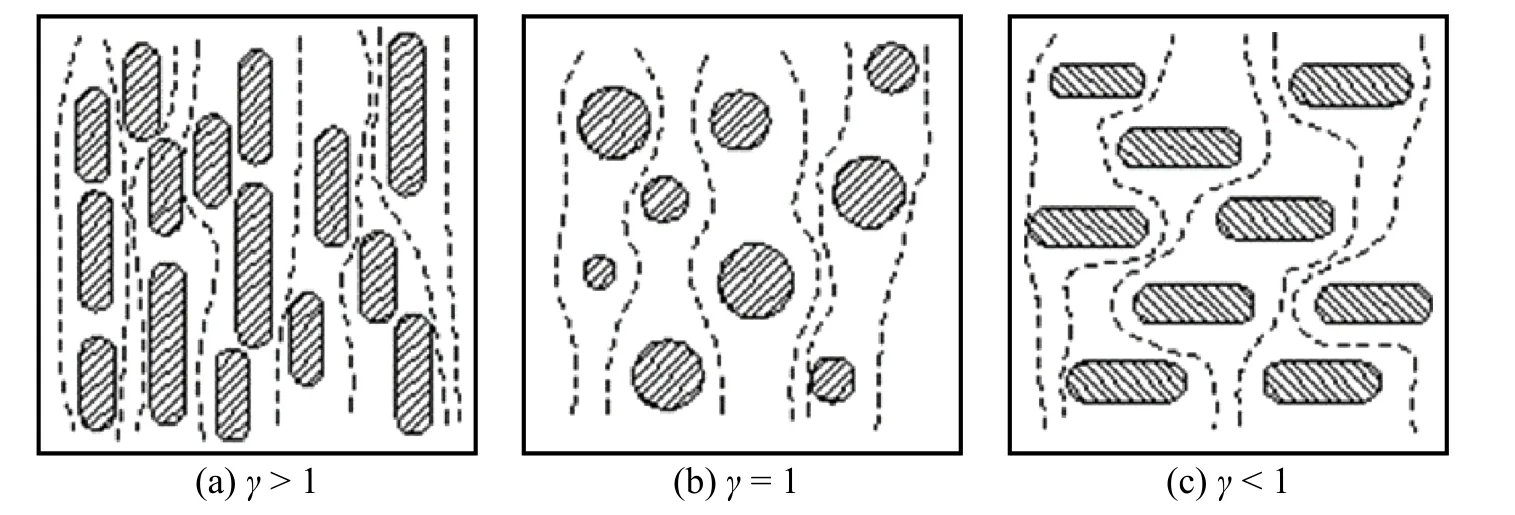

工程实际中应用的摩擦副常见端面形貌微凸体分布[29-32]如图2所示,不同微凸体分布特征的端面形貌可用端面形貌表征值γ来描述.本文中所研究的激光脸槽型微接触式机械密封端面微凸体端面形貌近似为各向同性,即图2(b)所示的形态(γ=1),此时流量因子表达式为

Fig.2 Surface morphology of friction pair图2 摩擦副端面形貌

式中,σ1和σ2分别为动静环表面粗糙度,σ为粗糙面的均方根值,erf为误差函数.

本研究中的机械密封在稳定运行过程中,动静平面完全平行,在控制体积内液体总量为常数,密封端面间流体膜状态不随时间变化,为简化计算,将公式(5)进行无量纲处理.

式中,ro为平均半径,R为无量纲半径,P为无量纲压力分布,Hw为无量纲膜厚.

经式(6)无量纲处理后的雷诺方程变为

可将式(7)简化为

式中,Δh和Δk分别为径向及周向迭代步长,H为无量纲当量膜厚

2.2 微凸体接触模型

为准确计算机械密封端面微凸体接触力和不同微凸体接触状态下的液膜承载系数,并以求出的液膜承载系数对混相微接触机械密封润滑状态进行分级,采用Majumdar和Bhushan提出的M-B分形接触模型,则微凸体接触力为[33-35]

(1)当aL<aec,只发生弹性变形,此时弹性接触力Fc为

(2)当aec<aL<apc,发生弹性和弹塑性变形,此时的弹塑性接触力Fc为

(3)当apc<aL,发生弹性、弹塑性以及塑性变形,接触力Fc为

式中,Pe为弹性接触压力,Pep为接触压力,f(a)为接触面积和接触压力变话的样板函数,σy材料的屈服极限,E为弹性模量,Ds为分形维数,G为特征尺度系数,l为微凸体基底尺寸,a为微凸体接触面积,aec为最大弹性接触面积,apc为最大塑性接触面积,aL为最大微凸体接触面积且aL=4x2,x可通过给定变形量求解超越函数求得,求解公式为

式中,n(a)为三维微凸体面积分布密度函数,通过式(13)求解.

式中,DL为三维分形维数,其范围是2~3的实数.

2.3 边界条件

为求解混相平均Reynolds方程式(8)和上述机械密封微凸体接触力方程(9~11),需给定密封环内外径压力边界条件和周期性边界条件为

(1)强制性边界条件:

密封环压力出口处:p=po,r=ro

密封环压力进口处:p=pi,r=ri

(2)沿圆周方向周期性边界条件:

式中,p为压力,pi为外径处压力,po为大气压,r为半径,ri为外径,ro为内径,φ为角度,N为周期.

2.4 性能参数

为探究机械密封润滑状态,研究机械密封性能优劣,可由迭代收敛后的得到的压力场和接触力场进一步得到机械密封润滑状态特性和机械密封性能参数如下:

(1)开启力Fopen:

式中:Fopen为开启力,Ff为液膜反力,Fc为微凸体接触力,pf为膜压

(2)液膜承载系数Kf:

(3)临界转速Fh:

由混合摩擦转变为全液膜润滑摩擦时对应的旋转速度被称为临界转速,此时粗糙峰接触力完全消失.

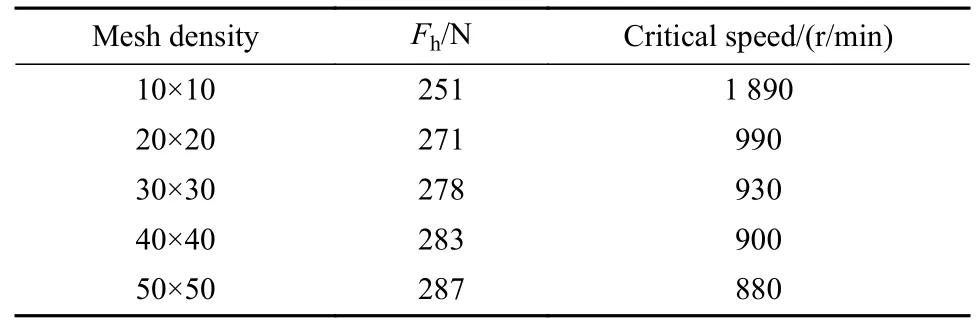

2.5 网格无关性验证

为求解上述方程,采用有限体积法求解机械密封性能参数,网格精度是影响收敛速度和计算精度的关键,为确定网格密度,在径向与周向上对计算区域划分相同的节点数,分别计算了10×10到50×50网格下的液膜承载力和临界转速并列于表1中.随着划分的网格数逐渐增加,临界转速迅速减小随后缓慢降低,液膜承载力迅速增大随后缓慢增加,最终趋近于平缓.因此,在保证准确性的前提下同时还能保持良好计算效率的前提下,本文中采用30×30的网格密度,在Matlab中建立的网格模型如图3所示,网格分布均匀,网格质量较好.

表1 网格无关性验证Table 1 Grid independence verification

Fig.3 Grid chart图3 网格图

2.6 模型有效性验证

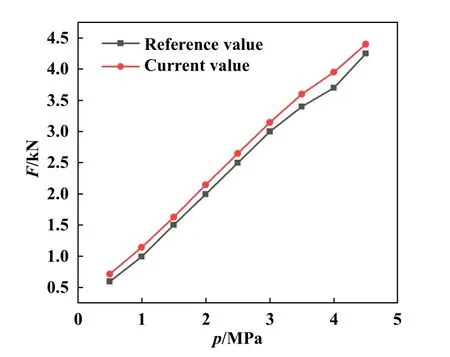

为验证本文中所构建模型的有效性,采用上述模型计算了激光脸槽微接触式机械密封的润滑状态,计算过程中采用的机械密封端面几何参数及密封工况参数列于表2中.将本文中的计算结果与文献[36]的相关数据进行了比较,如图4所示,对比图4中两曲线可知:本文中所构建模型的计算结果与文献数据的相对误差在5%内,由此可证明本文中所构建数值计算模型网格质量较好,模型较准确,可用于准确描述激光脸槽微接触式机械密封的密封状态及工作性能.当前密封端面开启力在数值上总是大于参考值的原因是在计算端面密封压力场时,对负压区进行了强制归零处理,因此密封端面的液膜力会偏大.

表2 端面结构及工况参数Table 2 Face structure parameters

Fig.4 Comparison of force distribution on seal force图4 密封端面开启力与压差关系对比[36]

3 结果分析

3.1 润滑状态转变过程分析

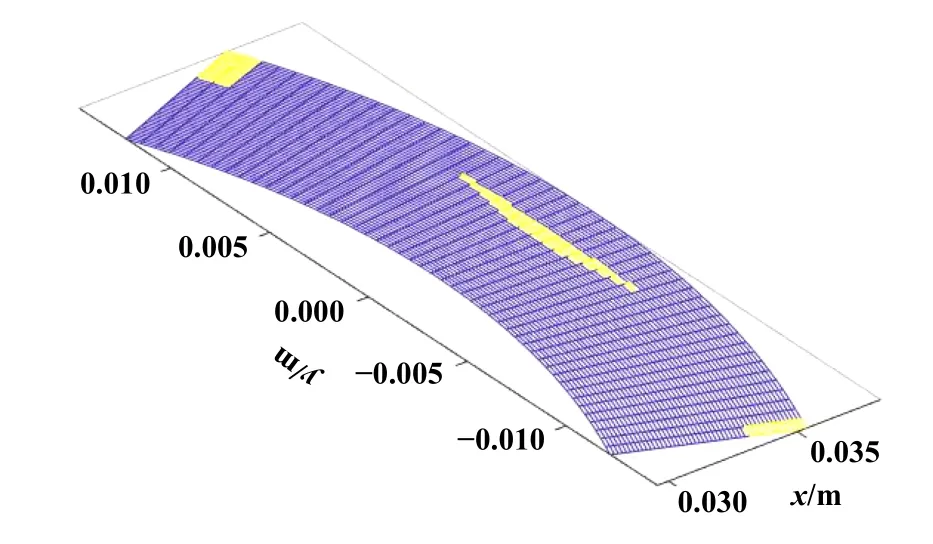

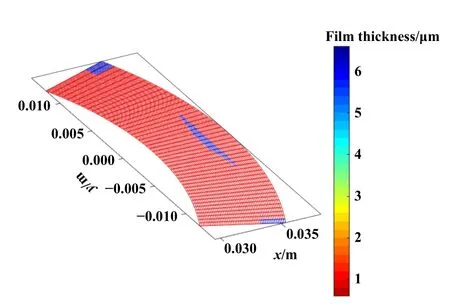

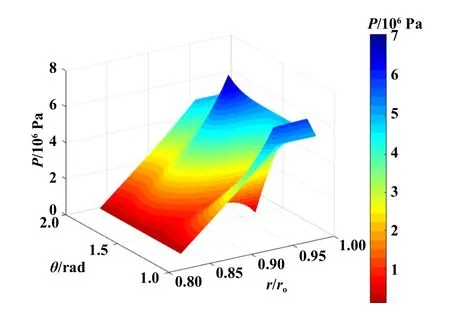

基于上述经过验证的模型,分析了激光脸槽微接触式机械密封端面间隙内部的流体膜特征及其润滑状态转变过程.图5所示为单周期膜厚分布图,是通过多项式拟合考虑表面粗糙度的真实液膜厚度后得到的平均膜厚的表征;图6所示为求解考虑流量因子和表面粗糙度的平均雷诺方程得到单周期膜压分布图.由图5和图6可知,外径处流体经过引流槽引入端面间隙,并在回流槽一侧产生聚集,流体受压缩,速度降低,压力升高,液膜压力达到最大值,从而形成较大的液膜力,在引流槽中也有少量流体受压缩,在1个周期中形成2个压力峰值,膜压最低点位于回流槽另一侧.

Fig.5 Diagram of film thickness distribution图5 膜厚分布图

Fig.6 Diagram of pressure distribution图6 压力分布图

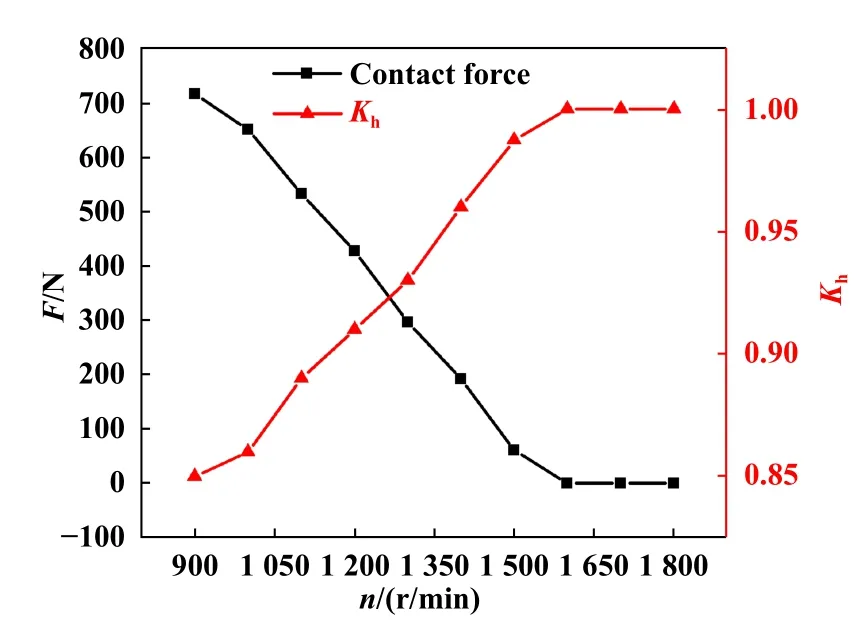

为了理清润滑状态转变过程,在上述分析基础上,计算了不同转速下微凸体接触力及液膜承载系数的变化规律,如图7所示.由图7中曲线的变化趋势可知,接触力随着转速的增大而减小,并在转速降为1 600 r/min时,接触力减小至0,液膜承载力系数则随着转速增大而增大,并在转速降为1 600 r/min后,液膜承载力增大至1.根据上述接触力和液膜承载系数的变化趋势可知,当转速较低时,由于密封表面微观粗糙峰的存在,动静环并非完全贴合,存在极小的流体薄膜,静压效应提供了液膜承载力,因此,载荷是由微凸体接触力和液膜承载力共同承担,此时润滑状态为混合摩擦润滑;在转速为1 000~1 400 r/min之间时,随着转速的不断增大,密封端面间隙内流体动压效应提高,液膜承载系数呈线性增大,流体承载力逐渐取代微凸体承载力,当转速达到1 600 r/min时,微凸体承载力完全消失,液膜承载力接近于1,随着转速继续增大,微凸体承载力不再减小,液膜承载系数不再增大,完成了混合摩擦向全液膜润滑状态的转变,此时的转速即为润滑状态转变的临界转速,此后,端面开启力由流体承载力完全承担.

Fig.7 Variation curve of each parameter图7 液膜承载系数及接触力随转速变化曲线

3.2 工况参数对润滑状态转变影响

混相微接触式激光脸槽机械密封运行过程中,工况参数(压差和黏度)对机械密封性能影响显著,本文中探究了这些参数对机械密封临界转速及液膜承载系数的影响.

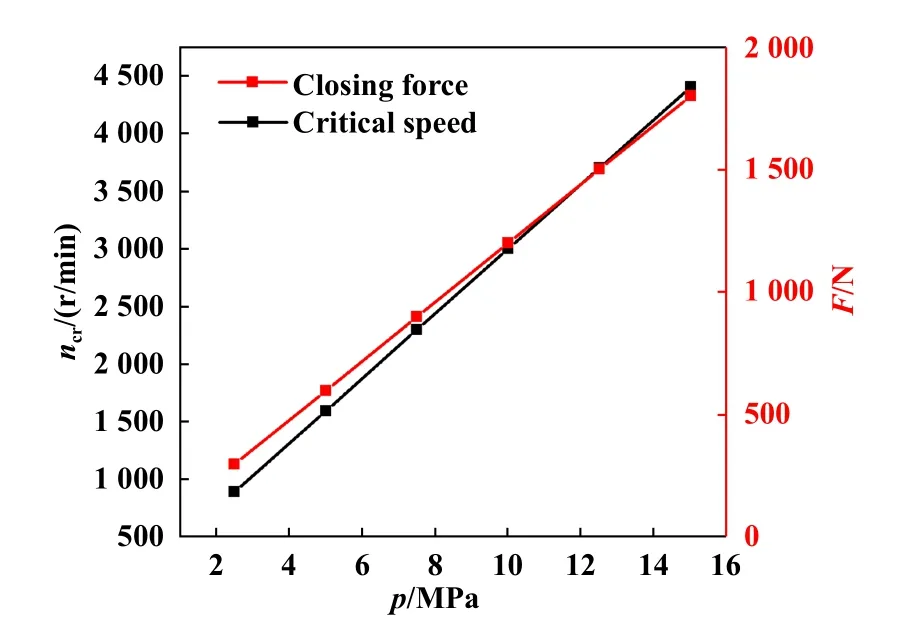

图8所示为临界转速与闭合力随内外径压差变化图,随着内外径压差增大,闭合力与临界转速都是线性增大.因为内外径压差越大,密封介质作用在密封环上的力就越强,闭合力也越大,闭合力越大,打开密封端面所需的开启力就越大,因此需要更大的转速来增大动压效应和提高液膜力,实现密封端面的分离.在实际应用过程中,充分考虑各参数对机械密封润滑状态的影响,压力较低时可以采用纯液膜润滑状态的密封,密封压力较高时就要考虑混合润滑状态的微接触式机械密封,克服干摩擦状态下的高磨损和低寿命问题,有效改善机械密封运行过程中端面润滑和冷却状态,降低摩擦磨损.

Fig.8 Critical speed change with pressure图8 临界转速及闭合力随压差变化

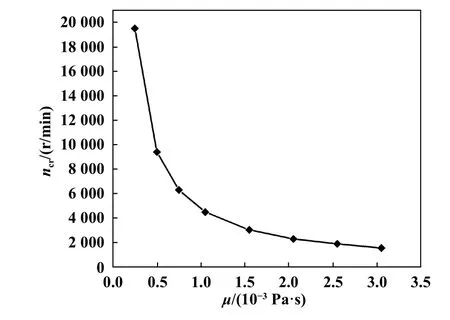

图9所示为不同介质黏度对应的临界转速变化关系,由图9中曲线可知,机械密封临界转速随黏度增大不断减小并逐渐趋于平缓,当混相介质黏度小于0.001 5 Pa·s时,只能在极高转速下实现动环与静环的分离.这是因为黏度越大,机械密封混相润滑膜所提供的液膜力就越强,越有利于密封端面的分离,因此黏度越大,临界转速越小.较高黏度时,黏度的变化对动压效应及临界转速的影响较小,黏度较低时影响较大,而混相流体中的气相容积比直接影响着混相流体的黏度,因此混相流体中气相成分含量较高时,小幅度的含气率改变就会对临界转速造成较大的影响.

Fig.9 Critical speed change with viscosity图9 临界转速随黏度变化

3.3 结构参数对润滑状态转变影响

除了工况参数会对混相微接触式机械密封的性能产生影响之外,机械密封端面槽型的结构参数也影响着其密封性能,本文中研究了槽深、周期数和矩形槽夹角对混相微接触式机械密封的临界转速、力学参数(接触力、液膜承载力和闭合力)以及液膜承载系数的影响规律.

3.3.1 槽深影响

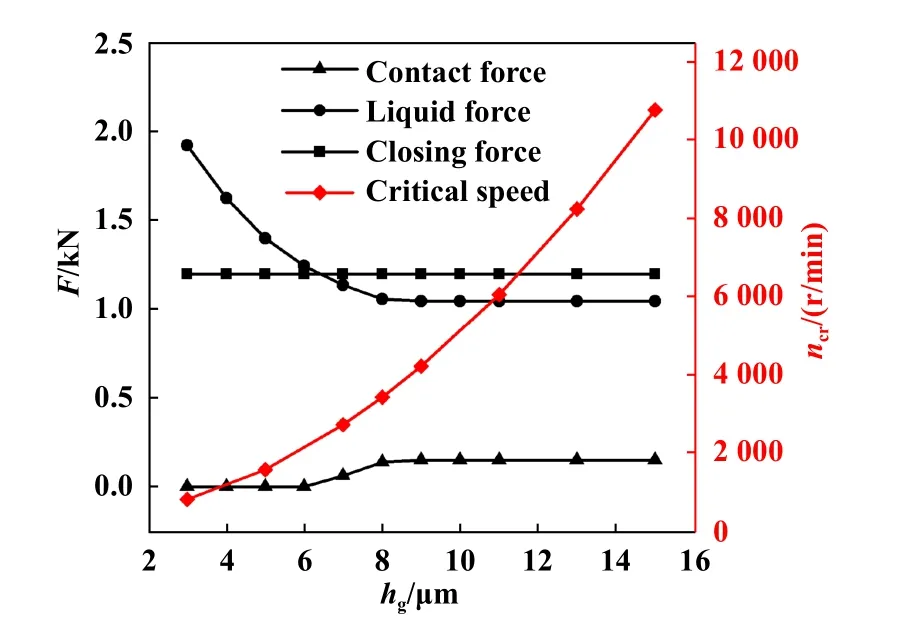

图10所示为机械密封端面力学参数及临界转速随槽深变化情况,由图10可知,液膜承载力随着槽深的增加先快速下降后趋于平缓,微凸体接触力随着槽深的增加先保持不变,后逐渐增大至趋于平缓,闭合力不随槽深的变化而变化.槽深小于6 μm时,液膜力明显大于闭合力,此时密封端面分离,无接触力,膜厚不断增大;当槽深达到8 μm时,槽深的增加对液膜力的影响不明显,动压效应弱.这是因为机械密封的闭合力与压差有关而与槽深无关,槽深越浅,机械密封产生的液膜力越大,液膜主要靠静压效应提供液膜力.通过临界转速与槽深的关系图可以发现,槽深与临界转速呈正相关.在槽深为3~8 μm时,临界转速增加相对缓慢,之后随着槽深的增加,临界转速呈较大斜率的线性增长,槽深在8~15 μm区间时临界转速相差可以达到6 000 r/min.这是因为,槽深越大,产生相同大小的动压力需要在槽区聚集的流体就越多,而机械密封端面的流体总量是一定的,所以,流体膜动压效应会随着槽深的增加而减小,所以临界转速会急剧上升.因此,为了得到混相微接触密封良好的润滑状态,选取槽深为6~8 μm.

Fig.10 Mechanical property and critical speed change with depth图10 接触力、液膜力、闭合力及临界转速随槽深变化

3.3.2 周期数影响

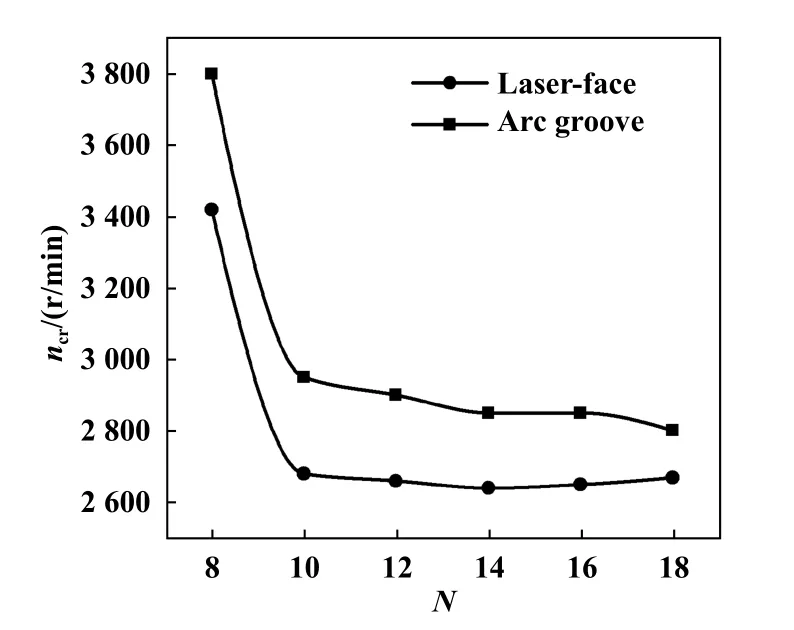

激光脸槽型和单独的弧形槽的周期数对临界转速的影响如图11所示,可以看到激光脸槽和弧形槽两种槽型机械密封的临界转速随周期数的变化趋势是相仿的,2种槽型机械密封的临界转速都随着周期数的增大而减小,二者差异的原因是弧形槽缺少矩形槽的引流作用,所以没有足够的混相介质聚集,无法产生更大的动压效应,需要更大的转速来提高动压效果平衡闭合力.曲线最终平缓的原因是弧形槽的动压作用与其回流作用达到了一定的平衡,使得周期数的增加无法引起临界转速的大幅降低.矩形槽在激光脸槽型中能够提供稳定的液膜力,周期数增加对矩形槽提供液膜力影响相对稳定,其主要作用还是为端面引流,增强润滑效果.

Fig.11 Variation of critical speed with cycle in different groove profile图11 不同槽型下临界转速随周期变化

3.3.3 矩形槽夹角影响

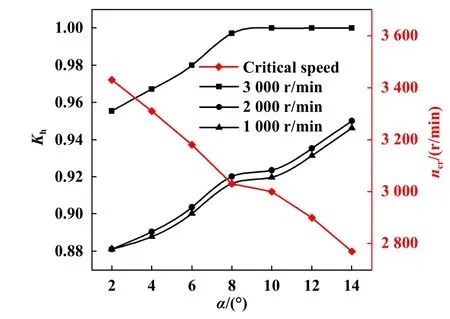

如图12所示,临界转速随角度增大而不断减小,1 000和2 000 r/min这2种转速下机械密封液膜承载系数随矩形槽夹角的变化曲线几乎重合,液膜承载系数随矩形槽夹角的增大而增大,当转速达到3 000 r/min时,液膜承载系数明显增长,随着矩形槽夹角增大,液膜承载系数不断增大至1后不再变化.矩形槽角度增大,可为端面引入更多的高压混相介质,还可以增大机械密封的面积比,进而使得流体静压效应和动压效果增大,使液膜承载系数增大;转速为1 000和2 000 r/min时流体膜产生的动压效应比较弱,液膜承载系数增大的大部分原因是矩形槽夹角增大引起面积比增大,当转速大于3 000 r/min时,动压效应增大明显,所以此时的液膜承载系数较高,最终增至1,此时完全由流体膜提供开启力,实现了动静环端面的分离.

Fig.12 Variation of critical speed and film bearing coefficient with rectangular groove angle图12 临界转速及液膜承载系数随矩形槽角度变化

4 展望

现有研究中一般通过流体液膜承载比K将润滑状态划分为流体润滑、混合润滑以及接触润滑,并进一步利用相对膜厚 λ=h/σ来判断接触润滑是处于边界摩擦润滑状态还是干摩擦润滑状态[37].但是对混相微接触式机械密封的混合润滑状态并没有具体的分级,随着航空航天和海上油气混输平台的发展,混合润滑机械密封使用的频率越来越高,为更好地利用机械密封润滑状态对机械密封使用寿命进行定性预测,亟需进一步对混合润滑状态进行进一步分级.本研究中根据上述模型确定混相微接触式机械密封混合润滑状态的分级方法,为密封可靠性提升与性能优化提供依据.

aL=aec时得到微凸体接触力Fcon1,当密封处于力平衡时的液膜承载比为

aL=apc时得到微凸体接触力Fcon2,当密封处于力平衡时的液膜承载比为

因此,将混相微接触式机械密封润滑状态分级:Kh<Kh1时,流体膜处于弹性混合润滑状态;Kh1< Kh<Kh2时,流体膜处于弹塑性混合润滑状态;Kh>Kh2时,流体膜处于塑性混合润滑状态.

5 结果与讨论

基于考虑流量因子的平均雷诺方程和考虑粗糙度效应的膜厚分布方程以及微凸体分形接触理论,建立了考虑粗糙度的混相微接触式激光脸浅槽机械密封润滑接触模型,并验证了模型及数值求解的准确性.通过分形接触理论中的最大微凸体接触面积判断微凸体接触状态,并求解不同微凸体接触状态转变时的液膜承载系数,通过求解得到的液膜承载系数对混相微接触机械密封混合润滑状态进行了分级,将混相微接触机械密封混合润滑分为弹性混合润滑状态、弹塑性混合润滑状态以及塑性混合润滑状态.

a.随着转速升高,混相微接触式激光脸浅槽密封的液膜承载力及液膜承载系数不断增大,微凸体接触力不断减小至消失,直至实现动静环分离,即发生了机械密封润滑状态的转变.

b.压差由2.5 MPa增至15 MPa时,临界转速增大了300%;混相介质黏度由0.2×10-3Pa·s增大至3×10-3Pa·s,临界转速下降了90%;混相介质气相容积比越大,介质黏度越小.压差越大,混相介质气相容积比越高,临界转速越大,润滑状态越难改变,摩擦副分离越困难.

c.槽深由3 μm增大至15 μm,临界转速增大了10倍;周期数由8增大至10,临界转速下降了23%,此后,周期数继续增大对临界转速的影响微弱;矩形槽角度由2°增加至14°,临界转速下降了17%.因此槽深越大,矩形槽角度,周期数越小,润滑状态越难改变,摩擦副分离越困难.