水轮发电机组碳刷/集电环摩擦副接触电阻计算及仿真验证

秦红玲 ,李洪波 ,赵新泽 ,易静雯 ,赵益俊

(1.三峡大学 机械与动力学院,湖北 宜昌 443002;2.长江电力股份有限公司,湖北 宜昌 443002;3.重庆华能水电设备制造有限公司,重庆 404100;4.福州大学 机械工程及自动化学院,福建 福州 350116)

随着水电站智慧化程度的加深,对水轮发电机组及附件设备的运行可靠性及智能化程度要求也越来越高.然而,碳刷/集电环组件作为水轮发电机组励磁系统的重要组成部分却因碳刷过热、打火和电弧等问题而故障频发[1-2],长此以往将导致集电环表面出现损伤,表层材料及内部出现微裂纹[3],缩短集电环的使用寿命.多年来,虽通过安装排尘装置[4]及在集电环表面加工螺旋槽[5]等措施使问题得到一定缓解,但由此导致的临时消缺仍时有发生.深入调研发现,造成此类问题的根本原因在于碳刷和集电环摩擦界面接触状态的动态变化[6].界面的接触状态则是碳刷-弹簧-集电环系统的动力学响应及摩擦界面形、性演化共同作用的结果.因此,如何实时监控碳刷/集电环组件摩擦界面间的接触状态,以便在故障发生之前及时采取干预措施,减少碳刷过热、打火和电弧烧蚀等问题是所有大中小型水轮发电机组目前所面临的亟需解决的问题之一,也一直是工程界和学术界关注的焦点.

目前,针对水轮发电机组碳刷/集电环摩擦副在线监测系统的研究较为成熟,且已投入到实际工程中[7].考虑到大多数监测系统都能在线监测碳刷/集电环组件的温度及过流电流等物理量,且直接监测摩擦界面的接触状态存在困难,那么,建立界面接触状态与温度及过流电流等物理量间的关系,成为解决问题的关键.

碳刷/集电环组件间的接触状态可以由摩擦系数、接触电阻和接触电压降等参数进行表征,对于载流系统来说,最常用的表征参数是界面间的接触电阻[8].接触电阻不但可以反映界面间的粗糙接触状态和表面膜的生成情况,还可以在一定程度上反映摩擦界面间的距离.一般来说,表面越粗糙,两摩擦表面间的距离就越大,摩擦副间的有效导电面积就越小,接触电阻就越大.表面膜增厚时,接触电阻也会增大.目前,在建立材料表面状态与接触电阻的关系模型方面,国内外学者展开了大量研究.电接触学科的创始人Holm[9]推导出的接触电阻的数学模型被广泛接受且沿用至今,该模型包括收缩电阻和膜层电阻两部分,建立了接触电阻与接触点数量和半径间的关系,同时也考虑了表面膜对接触电阻的影响.Williamson[10]在Holm的基础上考虑了摩擦副间表面膜的破裂,接触点在裂缝间隙中直接接触且再次产生电流线的收缩,提出了接触电阻的二级收缩模型.Malucci等[11]考虑了微振动和氧化对收缩电阻的影响,提出了三级收缩模型.Wang等[12]基于粗糙表面的均方根、最大峰高和峰数以及曲率半径等特征参数,在Greenwood-Williamson的基础上建立并验证了考虑粗糙表面特征的接触电阻模型.周蠡等[13]基于分形理论和W-M分形函数,建立了三维粗糙表面的接触电阻模型,该模型考虑了接触点的随机分布及相互作用.

作为1种表征材料表面状态的重要参数,接触电阻一般通过监测接触压降和过流电流,然后基于欧姆定律求得.但水轮发电机组中采用多个碳刷并联使用,界面接触状态的变化会导致电流在多碳刷之间产生动态调整.若要通过此方法监测接触电阻,则必须对每个碳刷分别进行接触压降和过流电流监测,这将使监测系统非常复杂.由于接触电阻升高会系统温度进一步升高[14],若能建立温度与接触电阻间的关系,则可通过温度来间接反映接触状态.为此,本文中将电接触理论和传热学相结合,建立接触电阻与碳刷温度的数学模型,通过碳刷/集电环载流摩擦试验进行相关参数的确定,然后利用碳刷温度估算摩擦副间接触电阻,并进一步分析弹簧压力、转速和载流电流等工况条件对接触电阻和接触状态的影响,同时根据分析结果得到影响接触电阻的关键因素.最后,通过有限元分析软件验证该模型的有效性.

1 接触电阻与温度关系模型的确立

碳刷/集电环组件载流摩擦过程中,引起接触面温度升高的因素分别为滑动接触产生的摩擦热、电流流过表面膜和导电斑点时产生的接触电阻热以及电弧放电产生的电弧热.其中,电弧热的产生具有随机性和不确定性,且在正常工况下很难产生电弧放电现象,因此,本文中仅考虑摩擦热和接触电阻热对接触面温升的影响.由于碳刷的导热系数约为集电环导热系数的7倍,其温度更能反映摩擦界面的实时温度,且在实际运行中,集电环的温度一般相对稳定,且比碳刷的温度低得多,因此,假定摩擦界面的热分配系数为0.7,即摩擦界面产生的热量有70%传导至碳刷中.通过计算摩擦热和接触电阻热的热流密度,得到热流密度、热量和接触面温升三者间的关系,进而根据接触面温度来估算接触电阻的值.在正常运行过程中,接触面温度与刷体温度相近,因此,在计算中可以将碳刷温度作为接触面温度来计算[15].热流密度、热量和接触面温升三者间的关系如式(1)[16]所示.

式中,Q为接触面处产生的热量(J),Qf为摩擦热(J),Qj为接触电阻热(J);qf为摩擦热流密度(W/m2);qj为接触电阻热流密度(W/m2);s为摩擦副间的名义接触面积(m2);t为滑动接触的时间(s);m为碳刷的质量(kg);c为碳刷的比热容[J/(kg·℃)];ΔT为碳刷温升(℃).

根据Kennedy[17]提出的接触表面摩擦热流密度qf的计算方法,并结合式(1)可得到滑动摩擦产生的热量,虽然摩擦功中有一部分以非热的方式耗散,如磨损、材料损伤或相变等,但主要部分还是以热量的形式耗散,因而计算中假设摩擦功全部转化为热,则

式中,μ为摩擦系数;F为摩擦副间的法向压力(N);v为摩擦副间的相对滑动速度(m/s).

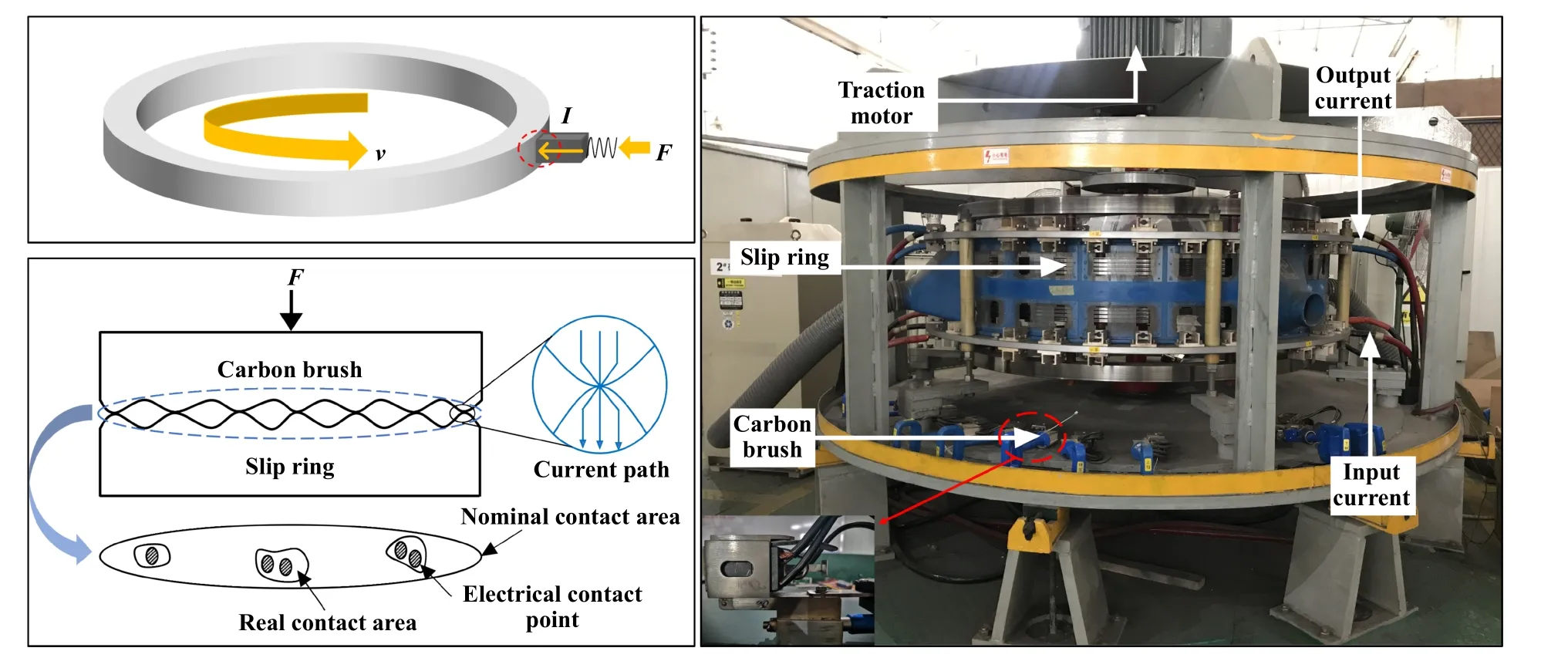

宏观上光滑的表面,在微观上也是凹凸不平的.载流摩擦过程中,碳刷/集电环间电流的传递仅发生在相互接触的微凸体间,这些相互接触的微凸体被称为导电斑点,如图1(a)和(b)所示.当电流由碳刷传递到集电环时,电流线在导电斑点处产生收缩效应形成收缩电阻,同时,碳刷/集电环组件在磨合过程中会形成具有特定形貌的表面膜,其主要由不导电的油腻、粉尘和氧化物组成,电流流过表面膜时会产生膜电阻,二者共同构成了接触电阻.电流流过导电斑点处产生的接触电阻热Qj可以用式(3)计算[18].

Fig.1 Hydro generator set carbon brush/Slip ring assembly simulation test bench and contact schematic图1 水轮发电机组碳刷/集电环组件模拟试验台及接触示意图

式中,I为碳刷的过流电流(A);Rc为接触电阻(Ω);ta为滑动电接触的时间(s),此系统中ta=t.

在分析热量传递的过程中,除了研究热源外,还应该考虑热传导、热对流和热辐射对碳刷温升的影响,其中,热传导的影响体现在碳刷的温升上.热对流则主要源于集电环的高速旋转使得周围空气快速流动.由于碳刷表面与空气之间存在温差,则产生对流换热,所散失的热量可基于牛顿冷却公式计算[19].

式中,Qc为对流散热量(J);Ac为换热面积(m2),h为表面传热系数[W/(m2·K)];tc为对流换热时间(s),此系统中tc=t;tw为壁面温度(℃);tf为流体温度(℃).

当碳刷温度与周围环境产生温差时,碳刷自身还会产生辐射换热,辐射换热量计算如式(5)[19]所示.

式中,Qt为辐射换热量(J);ε为材料的表面辐射率,一般为0~1,碳材料在100 ℃时的表面辐射率为0.77[20],为便于计算,即为本文中取值;σ为Stephen Boltzmann常数,其值一般为5.67×10-8W/(m2·K4);Ab为辐射表面积(m2);tb为辐射换热时间(s),此系统中tb=t;t1为碳刷温度(℃);t0为环境温度(℃).

正常情况下,碳刷/集电环组件在接触面处由于恒压弹簧的存在,使得碳刷与集电环间紧密接触,因此,在接触面处不存在空气与碳刷之间的热交换.理论上,碳刷和集电环接触面处的温度(Tj)也就等于监测系统输出的碳刷的实际温度(Tc)与对流换热和辐射换热冷却的温度之和,由此可以得到系统非稳态条件下的热平衡方程,具体表达式如下:

通过联立公式(1~6)可以推出接触电阻Rc的计算式,具体表达式如下:

式(7)中的碳刷温度Tc、电流I、转速v和压力F等相关参数则需要通过试验进一步确定.

2 碳刷/集电环组件载流摩擦试验及相关参数的确定

本文中基于水轮发电机组碳刷/集电环组件模拟试验台[图1(c)]对不同弹簧压力、额定电流和转速等条件下碳刷的过流电流及温度进行在线监测,监测系统每5 min记录一次数据.该试验机中集电环的材质为Q235B (外径为690 mm,内径为640 mm),碳刷的型号为HNMT634 (电化石墨,34 mm×38 mm×60 mm),二者的物理性能列于表1中.其中,下集电环为负极,上集电环为正极,上下环均分布12只碳刷.集电环由拖动电机驱动旋转,该电机额定功率为30 kW,频率为50 Hz,转速为0~740 r/min.电流由KZT-100KVA整流变压器输出,该整流装置输出的直流电压为0~36 V,输出的直流电流为0~2 000 A.

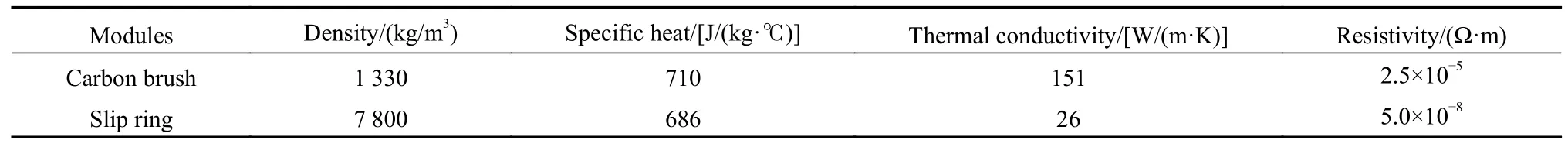

表1 材料的物理参数Table 1 Physical parameters of material

本次试验分别在额定电流为600、800、1 000和1 200 A,集电环转速为8和 12 m/s的条件下进行了8组试验,每组试验时间为30 min.其中,恒压弹簧的规格分别为25±2和22 N.为了解弹簧压力、额定电流、转速和碳刷温升之间的关系,分别在上、下集电环的碳刷中各选取2只弹簧压力大(S1、X1)和弹簧压力小(S2、X2)的碳刷进行分析,其弹簧压力分别为24和19 N.

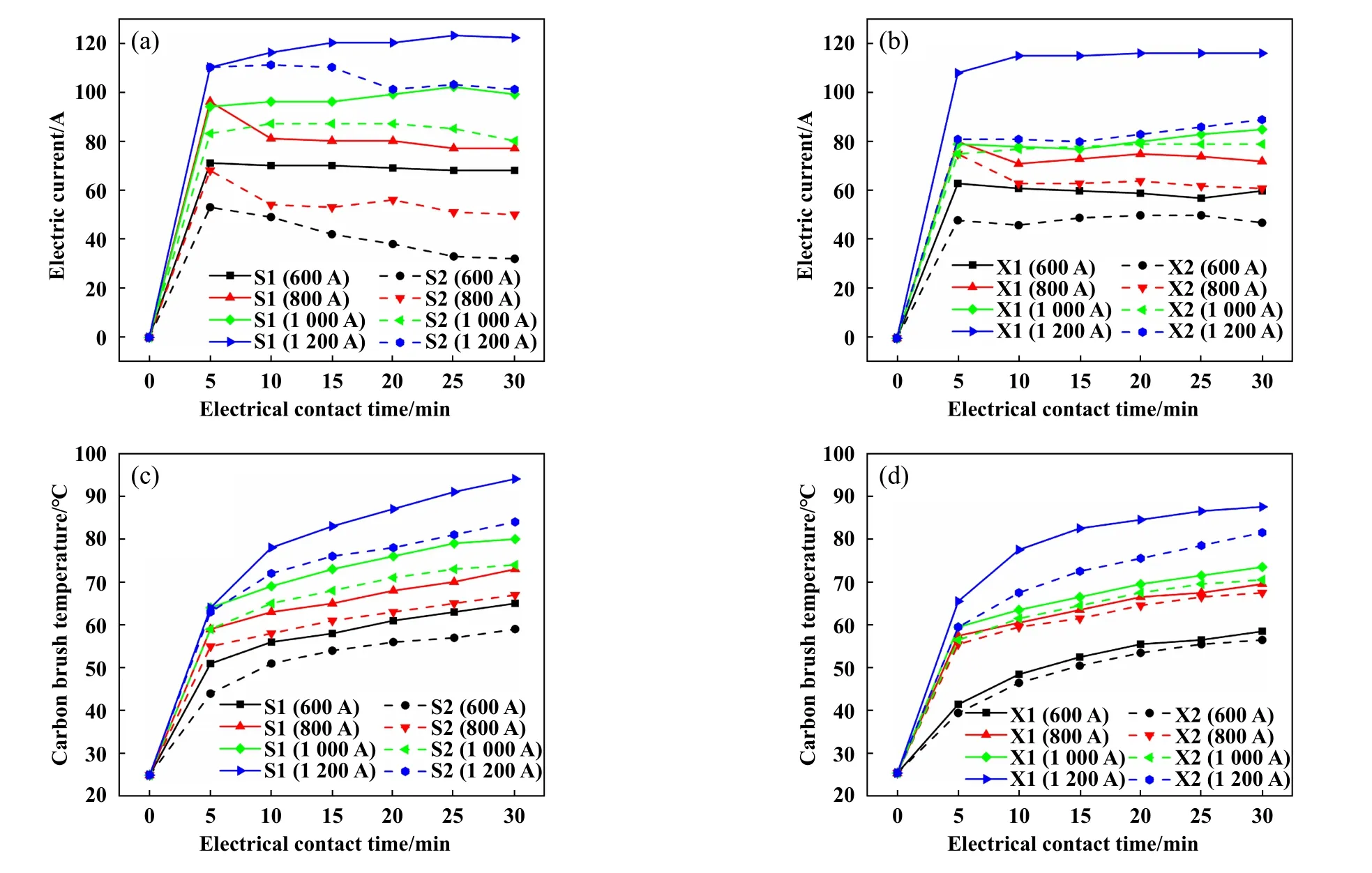

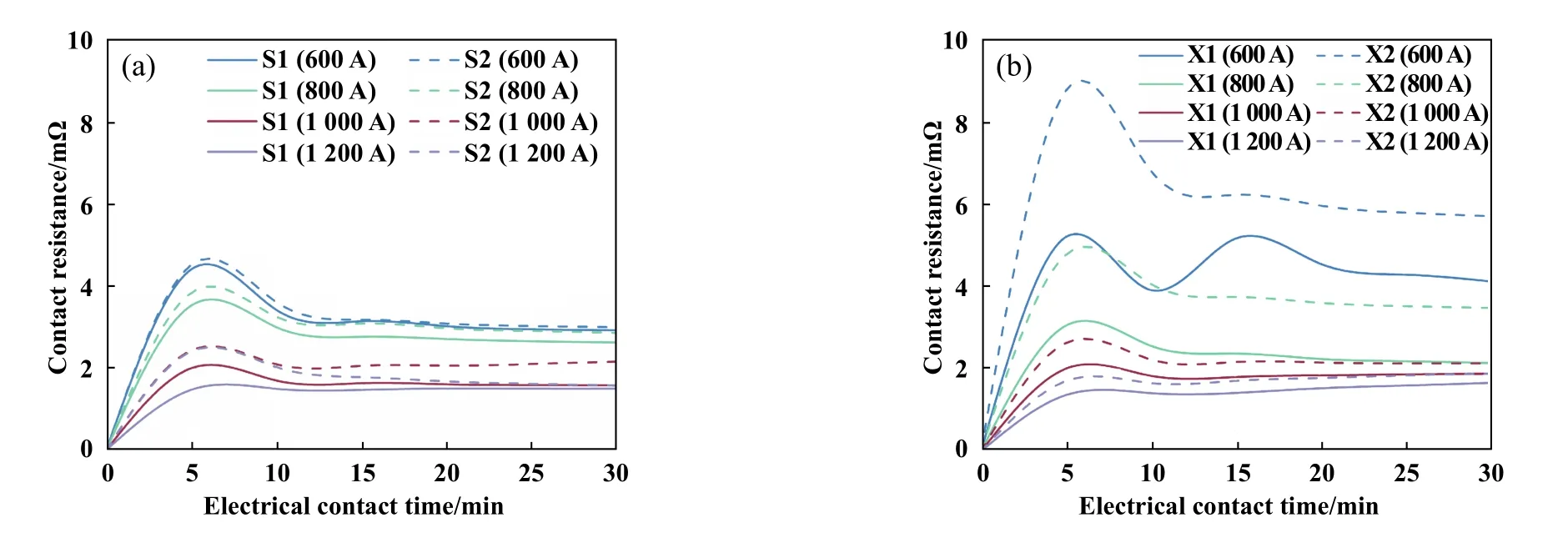

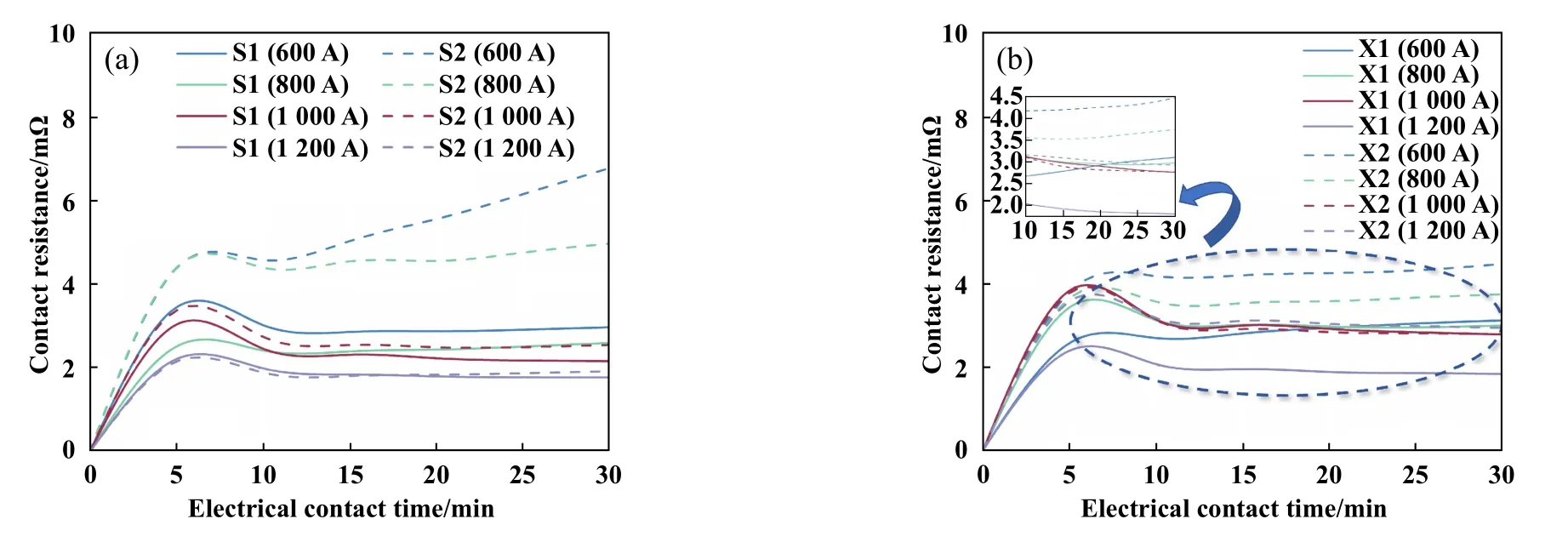

当集电环转速分别为8和12 m/s时,碳刷过流电流和温度的变化趋势分别如图2和图3所示.

Fig.2 Carbon brush temperature and overcurrent at slip ring speed of 8 m/s: (a) and (c) are negative carbon brushes;(b) and (d) are positive carbon brushes图2 集电环转速为8 m/s时碳刷温度和过流电流:(a)和(c)为负极碳刷;(b)和(d)为正极碳刷

Fig.3 Carbon brush temperature and overcurrent at slip ring speed of 8 m/s: (a) and (c) are negative carbon brushes;(b) and (d) are positive carbon brushes图3 集电环转速为12 m/s时碳刷温度和过流电流:(a)和(c)为负极碳刷;(b)和(d)为正极碳刷

由于弹簧压力等于碳刷与集电环间的压力,集电环转速即为摩擦副间的相对滑动速度,基于上述试验还可以得到碳刷的温度和过流电流等参数,根据上述参数可以算出碳刷表面的换热系数.在试验过程中,碳刷/集电环组件周围的环境温度在27 ℃左右,通过查阅文献[19]知,大气压力(p=1.01325×105Pa)下干空气的热物理性质可得计算传热系数的相关参数:导热系数λ为0.026 7 W/(m·k);运动黏度v为16×10-6m2/s;普朗特数Pr为0.701.根据上述参数可以计算出集电环表面空气的旋转雷诺数Rer,具体表达式如下[20]:

式中,w为集电环旋转的角速度(rad/s);R为集电环外径(mm).

根据式(8)计算出集电环在转速为8和12 m/s时的旋转雷诺数分别为3.57×105和5.06×105,均大于2.4×105.由此可知,碳刷和集电环表面的空气流体进入湍流状态,此时碳刷和集电环表面传热系数的计算式如下[21]:

根据式(9)计算得出碳刷和集电环表面的传热系数分别为20.22和 26.72 W/(m2·K).为了便于计算,假设摩擦系数保持不变为0.2,空气温度取室温27 ℃.将这些参数带入公式(7),便可计算出接触电阻值,如图4和图5所示.

Fig.4 The trend of contact resistance at a speed of 8 m/s: (a) negative carbon brushes;(b) positive carbon brushes图4 转速为8 m/s时接触电阻的变化趋势:(a)负极碳刷;(b)正极碳刷

Fig.5 The trend of contact resistance at a speed of 12 m/s: (a) negative carbon brushes;(b) positive carbon brushes图5 转速为12 m/s时接触电阻的变化趋势:(a)负极碳刷;(b)正极碳刷

3 接触电阻计算结果及仿真验证

3.1 计算结果分析

由图4可知,当集电环转速为8 m/s时,摩擦副间的接触电阻在载流摩擦初期达到峰值,随后逐渐趋于平稳.当输入的额定电流一定时,弹簧压力大的碳刷,其接触电阻要小于弹簧压力小的碳刷.原因在于,载流摩擦初期,摩擦副间并未形成稳定的表面膜,接触电阻主要取决于相互接触的微凸体数目.当弹簧压力较大时,相互接触的微凸体增多,由于相互接触的微凸体在电路上是并联关系[22],则有效导电面积增大,接触电阻也就减小.当弹簧压力一定时,随着额定电流的增大,接触电阻值减小.原因在于,随着额定电流的增大,碳刷和接触面的温度均逐渐升高,导致摩擦副表层材料硬度降低[23-24],在弹簧压力的作用下,相互接触的微凸体的半径增大,有效导电面积增加,接触电阻降低.

当集电环转速增加到12 m/s时,接触电阻的变化趋势总体上与转速为8 m/s时基本一致.但在额定电流为600和800 A时,弹簧压力较小的碳刷,其接触电阻呈增长的态势,原因在于,碳刷的过流电流呈降低的趋势,有效导电面积减小,接触电阻值增大.当输入的额定电流达到1 000 A以上时,摩擦副间的接触电阻相较于转速为8 m/s时有所增大.原因在于,随着集电环转速的增加,摩擦副间相互接触微凸体的接触时间变短,摩擦副表面的附着力降低,有效接触面积减少,接触电阻值增大[25].综合分析2种工况可以发现,当集电环转速为8 m/s时,低额定电流条件下(600和 800 A),弹簧压力对正极碳刷的接触电阻影响较大,二者最大相差3.6 mΩ.当集电环转速增大至12 m/s时,弹簧压力对摩擦副间接触电阻的影响进一步增大,二者最大相差3.8 mΩ,出现这一现象的原因在于集电环转速的增大使得二者过流电流的差值进一步增大,摩擦副间有效导电面积相差较多,导致接触电阻值相差较大.通过对比2种工况下接触电阻的值并结合理论分析可以发现,碳刷过流电流、接触面温度和弹簧压力是影响接触电阻的主要因素,弹簧压力的大小直接影响碳刷过流电流的大小,而碳刷过流电流的大小又决定了接触面的温升,因此,综合分析可知碳刷弹簧压力是影响接触电阻的关键因素.

3.2 仿真验证

本文中将上述接触电阻的计算结果代入COMSOL Multiphysics有限元分析软件中,基于其内置的物理场控制方程来计算碳刷的温升,并与试验所得到的碳刷的温升作对比,以此来验证上述模型的有效性.

首先,为了简化研究,对碳刷/集电环系统作如下假设:(1)因碳刷磨损极度缓慢,故忽略碳粉带走的热量;(2)对流换热系数为恒定值;(3)摩擦副材料为各项同性;(4)材料的密度和导热系数为恒定值.

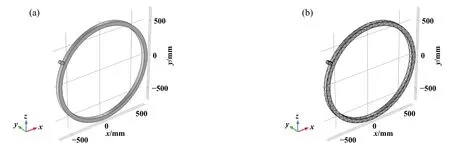

依据试验台参数建立碳刷/集电环组件的有限元模型,如图6(a)所示,并初选碳刷和集电环材料,其物理性能参数列于表1中.采用自由四面体网格对模型进行网格划分,如图6(b)所示.

Fig.6 Simulation model and meshing of carbon brush/collector ring assembly图6 碳刷/集电环组件仿真模型及网格划分

物理场选择的是“传热”模块中的“焦耳热”模块,该模块耦合了电流和固体传热两大接口,研究步选择的是瞬态研究,仿真的时长为30 min.其中,焦耳热模块的控制方程如下:

式中,ρ为密度;Cp为常压热容;k为热导率;为位移场;Qe为系统传输热量;∇T为温差;∇为向量算子.

初始条件的设定包括碳刷和集电环的初始温度25 ℃,电势0 V.边界条件的设定包括终端、接地、边界热源和热通量等.其中,边界热源的设定分别为摩擦热和接触电阻热,其值分别由公式(2)和公式(3)计算得出.终端类型选择电压,其值根据欧姆定律计算得出.

当集电环转速为8 m/s时,仿真得到的碳刷的平均温度与试验中碳刷的平均温度最大相差6 ℃,相对误差为8.6%,结果如图7所示.当集电环转速为12 m/s时,仿真得到的碳刷的平均温度与试验中碳刷的平均温度最大相差5 ℃,相对误差为6.7%,结果如图8所示.由于边界热源是通过计算得出,其中的接触电阻值是根据温度估算得出,因此,仿真结果与试验结果产生了一定的误差,但二者总体的趋势是一致的.

Fig.7 Average temperature of carbon brushes: (a) and (b) for negative carbon brushes;(c) and (d) for positive carbon brushes图7 碳刷的平均温度:(a)和(b)为负极碳刷;(c)和(d)为正极碳刷

Fig.8 Average temperature of carbon brushes: (a) and (b) for negative carbon brushes;(c) and (d) for positive carbon brushes图8 碳刷的平均温度:(a)和(b)为负极碳刷;(c)和(d)为正极碳刷

4 结论

a.本研究中在现有监测系统的基础上,提供了1种监测碳刷/集电环组件间接触状态的新方法,即建立碳刷温度与接触电阻的数学模型,并通过有限元分析软件验证该模型的有效性.研究表明,该模型的计算结果对间接监测界面间的接触状态具有一定的指导意义.

b.接触电阻在系统运行初期达到峰值,随后逐渐趋于平稳.当界面接触压力一定时,接触电阻值随着额定电流的增大而减小;在额定电流一定的条件下,界面接触压力大的碳刷接触电阻值小.

c.集电环转速增大,弹簧压力对摩擦副间接触电阻的影响进一步增大.当额定电流达到1 000 A以上时,随着集电环转速的增大,摩擦界面间的接触电阻进一步增大.