掺硅类金刚石薄膜的HiPIMS-MFMS共沉积制备及其高温摩擦学行为研究

陈彦军 ,苏峰华 ,孙建芳 ,陈泽达 ,林松盛 ,李助军

(1.华南理工大学 机械与汽车工程学院,广东 广州 510640;2.广东省科学院新材料研究所 现代材料表面工程技术国家工程实验室,广东 广州 510650;3.广东省现代表面工程技术重点实验室,广东 广州 510650;4.广州铁路职业技术学院 机电工程学院,广东 广州 510430)

高温润滑薄膜由于其优异的性能被广泛应用于现代工业中的各个领域,对提高机械零部件的使用寿命和降低其高温下的磨损方面具有重要意义[1-3].类金刚石(diamond-like carbon,DLC)薄膜由于其优异的力学性能和摩擦学性能而具备成为高温润滑薄膜的潜力[4-6],但同时有着内应力大以及高温热稳定性差等缺点.尤其是高温下其自身的亚稳态结构难以保持稳定,在高温下易发生氧化和石墨化转变等从而导致薄膜发生剥落失效[7-8].

随着相关研究的进展,研究发现非金属元素掺杂是解决以上问题非常有效的方法之一[9].非金属元素掺杂时,DLC薄膜中主要发生的是非金属元素对碳基网络中的碳原子或氢原子进行取代的过程.这使得薄膜中产生了新的键合,进而改变了sp2和sp3杂化键的含量[10-11].其中,Si作为异质元素被掺入到DLC薄膜中,明显地降低其摩擦系数.此外,Si掺杂还能够有效改善DLC薄膜的断裂韧性,在缓解其内应力的同时能够保证薄膜中sp3杂化键的含量,使DLC薄膜的热稳定性增强[12-13].Monteiro等[14]利用阴极电弧技术制备了掺硅类金刚石(Si-DLC)薄膜,发现Si-DLC薄膜仍维持着非晶结构,掺杂薄膜中sp3键的含量明显增多但硬度却有着下降的趋势.Wang等[15]通过等离子体增强化学气相沉积(PECVD)技术制备Si-DLC薄膜,发现纯DLC薄膜和Si原子分数为3.6%的Si-DLC薄膜在300 ℃时的摩擦过程中会迅速发生失效现象,同时在磨痕处发现明显的薄膜剥落.而Si原子分数为7.7%的薄膜在高温下依旧能保持0.15左右的低摩擦系数.

高功率脉冲磁控溅射(High-power impulse magnetron sputtering,HiPIMS)是1种最近发展的新型薄膜制备方法,具有离化程度高以及工艺稳定性高等特点.与常规的物理气相沉积手段相比,HiPIMS能够提高薄膜的致密度,赋予薄膜更高的硬度和较小的杨氏模量,从而提升薄膜的韧性[16-18].虽然HiPIMS具有许多优于其他溅射技术的优点,但其较低的沉积速率和较差的放电可控性限制了其进一步的应用.最近,一些研究人员将HiPIMS与中频磁控溅射(MFMS)或直流磁控溅射(DCMS)组合用以克服纯HiPIMS的这些缺点[19-21].试验结果也表明采用这种组合的技术可获得更高的沉积速率和高质量的薄膜.HiPIMS与MFMS或DCMS组合的沉积系统中等离子体密度更高,在脉冲“关闭时间”内,击中基体的带正电荷粒子的能量和运动方向均受衬底负偏压的有利影响,因此,靶材离子能量能够得到更有效的控制,相应地增加了HiPIMS技术的优势,如薄膜沉积速率更大、致密度更高、涂层附着力更好以及涂层微观结构可控.然而,目前针对HiPIMS和MFMS共沉积制备的Si-DLC薄膜的高温摩擦性能的研究报道还比较少.

因此,为了制备出力学性能和高温摩擦学性能更加优异润滑薄膜,本文中采用HiPIMS-MFMS复合技术在304不锈钢表面沉积不同Si含量的Si-DLC薄膜,系统研究Si-DLC薄膜的结构、力学性能及不同温度下的摩擦学性能,重点探讨了Si-DLC薄膜在高温下的磨损机制,为Si-DLC薄膜在高温环境下的进一步应用提供参考.

1 试验准备

1.1 Si-DLC薄膜的制备

使用组合的HiPIMS-MFMS共沉积系统在镜面抛光处理的304不锈钢基材(40 mm×20 mm×5 mm)表面上制备Si-DLC薄膜.多功能真空离子镀膜设备的示意图如图1所示,包括1个中频磁控电源,安装有1对孪生高纯SiC靶(质量分数99.99%),用于提供Si原子;1个HiPIMS脉冲电源,安装有1块高纯石墨靶(质量分数为99.99%),用于产生碳等离子体;1个直流磁控电源,安装有1块高纯铬靶(质量分数99.95%),用于制备Cr/CrxCy梯度过渡层;中频磁控溅射采用1对孪生靶作为阴阳两极,通过周期性的流转使得靶表面累积的电荷被中和,从根源上杜绝靶中毒现象.

Fig.1 Schematic diagram of Multi-functional vacuum ion coating equipment图1 多功能真空离子镀膜设备示意图

薄膜的具体制备过程如下:首先,将真空室内真空度抽至4×10-3Pa,之后通入高纯氩气并调整室内气压保持为0.3 Pa,开启阳极层离子源并在-500 V的基体偏压下对基材表面进行辉光刻蚀;随后通过溅射铬靶和石墨靶完成Cr/CrxCy梯度过渡层的制备,制备过程中铬靶电流逐渐减小,石墨靶电流逐渐增加,通过梯度过渡层来调节薄膜与基底之间的差异,增加薄膜与基体之间的结合力;最后,同时打开中频电源和HiPIMS电源完成Si-DLC功能层的沉积,制备过程中始终保持转架处于公转状态,薄膜的具体沉积参数列于表1中.对应中频电源电流分别为0、1.0、1.5和 2.0 A时,得到不同硅含量的DLC薄膜,分别记为Si-0、Si-1、Si-2和Si-3.

表1 Si-DLC制备工艺参数Table 1 Deposition parameters of Si-DLC films

1.2 表征和摩擦学性能测试

采用原子力显微镜(AFM)测定薄膜的表面粗糙度并分析表面形貌;采用拉曼(Raman)光谱和X光电子能谱(XPS)分析薄膜的组分和结构;采用扫描电子显微镜(SEM)观察薄膜断面形貌并测量薄膜厚度.采用能谱仪(EDS)分析薄膜中的元素成分及各元素含量;采用纳米压痕仪和划痕仪测试薄膜的硬度和结合力.采用UMT-TriboLab摩擦磨损试验机对Si-DLC薄膜在常温和高温下的摩擦学性能进行测试,摩擦方式为上球下盘的旋转摩擦试验.对偶球选用Al2O3陶瓷球,其直径为9 mm.UMT常温摩擦试验条件:法向载荷5 N,旋转速度200 r/min,旋转半径5 mm,摩擦时间设定为60 min,试验中的载荷和摩擦力等数据由计算机实时记录.并采用UMT的高温模块进行100、200、250和300 ℃的高温摩擦试验,法向载荷2 N,旋转速度200 r/min,旋转半径5 mm,摩擦时间30 min,高温摩擦试验时的试验参数由预试验分析后确定.

试验后利用表面轮廓仪对薄膜表面磨损情况进行表征;采用SEM观察磨痕和对偶球形貌;采用EDS分析磨痕和对偶球的元素组成;采用XPS分析摩擦后对偶球上转移膜的成分和结构.

2 结果与讨论

2.1 Si-DLC薄膜的微观结构与力学性能

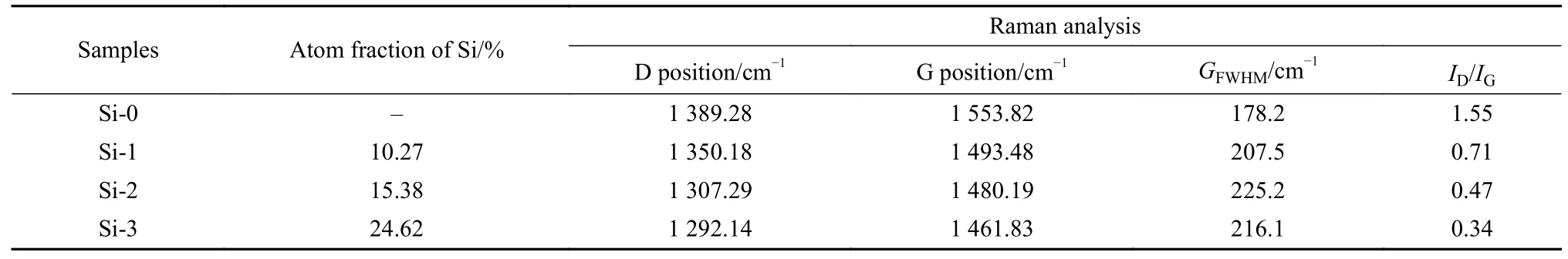

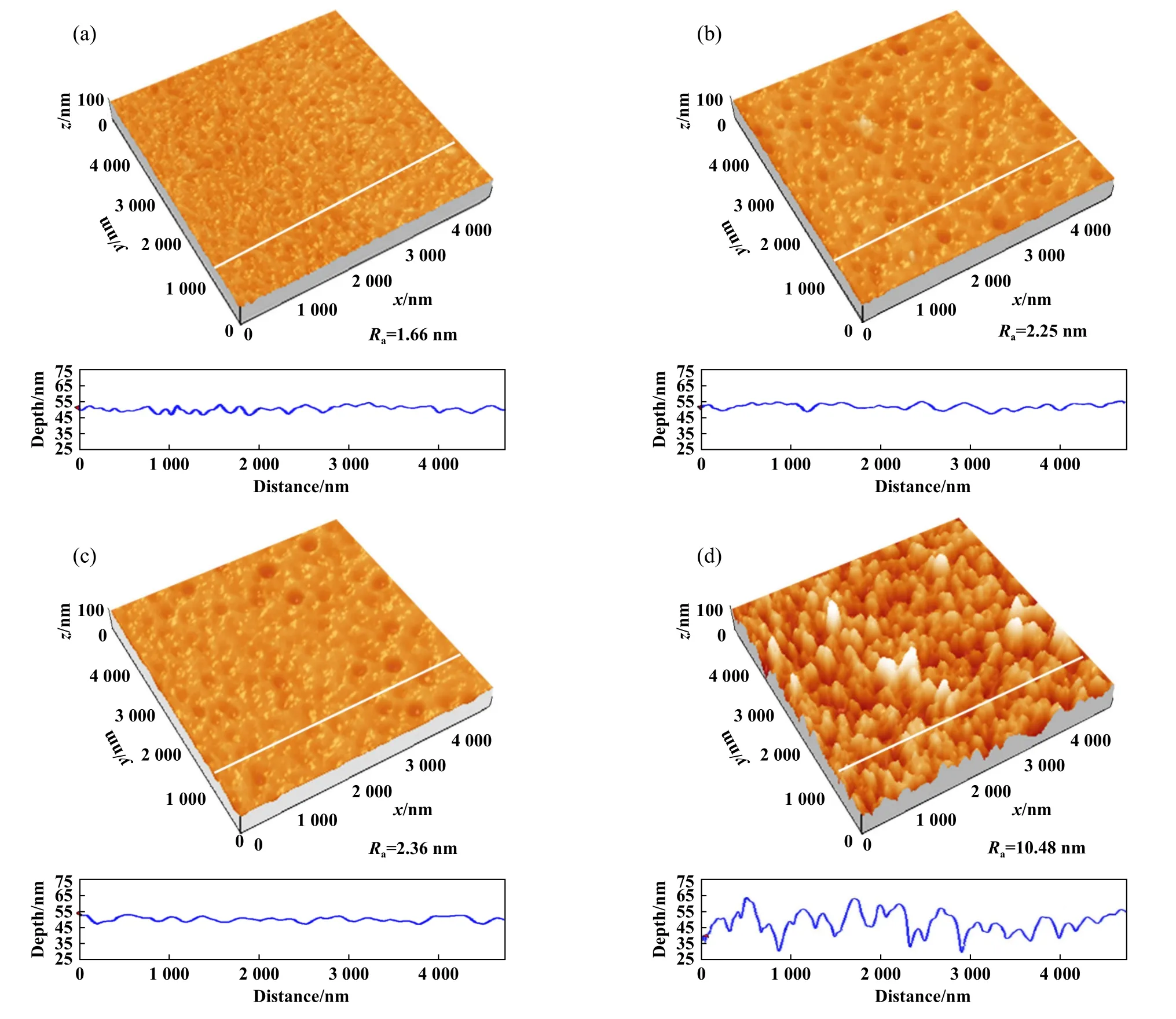

Si-DLC薄膜的拉曼光谱及其分析结果如图2所示.从图2可知,所有的Si-DLC薄膜在1 000~1 800 cm-1的范围内表现出DLC薄膜典型的不对称宽峰的特征.然而,随着硅含量的增加,Si-DLC薄膜的拉曼光谱的形状变得倾向对称.通过高斯函数对拉曼光谱进行拟合,最终拟合为D峰和G峰两个典型的拉曼峰,具体的拉曼拟合结果列于表2中.从表2可知,随着Si含量的增加,薄膜中的ID/IG比值从Si-0薄膜的1.55逐渐下降至Si-3薄膜的0.34.同时,D峰和G峰的位置随着Si含量的增加逐渐向左移动,其中D峰的位置从Si-0的1 389.28 cm-1逐渐左移到1 292.14 cm-1;G峰的位置从1 553.82 cm-1逐渐左移到1 461.83 cm-1.此外,Si-DLC薄膜的半高宽GFWHM从Si-0的178.2 cm-1逐渐增加到Si-3的216.1 cm-1,意味着Si原子的掺杂促进薄膜中sp3键生成.这是因为Si作为异质元素掺入时易与碳键合形成大量的Si-C键,Si-C键的键能(3.21 eV)小于C-C键的键能(3.7 eV),使得掺硅薄膜内的碳键变得松弛,内应力大幅下降,增大了DLC薄膜的无序性,导致原子间的振动频率发生变化,促进薄膜中sp3杂化键的形成.ID/IG值的降低且G峰位置的向左移动,表明随着Si原子含量的增加,Si-DLC薄膜中sp3键的含量逐渐增大,薄膜更多地向金刚石的结构发生转变[22].

表2 不同硅含量Si-DLC薄膜表面EDS和拉曼测试结果Table 2 EDS and Raman results of Si-DLC films surface with different silicon contents

Fig.2 Raman spectra of Si-DLC films: (a) Si-0;(b) Si-1;(c) Si-2;(d) Si-3;(e) ID/IG图2 Si-DLC薄膜的拉曼光谱分析图:(a) Si-0;(b) Si-1;(c)Si-2;(d) Si-3;(e) ID/IG

不同硅含量的Si-DLC薄膜表面的EDS测试结果列于表2中.从表2可以看出,随着中频溅射SiC靶的靶电流增大,Si-DLC薄膜中硅含量也随之增加.Si-DLC薄膜的Si原子含量最高为24.62%.EDS的检测结果表明,可以通过控制SiC靶的溅射电流的大小制备不同硅含量的Si-DLC薄膜.

Si-DLC薄膜C 1s的XPS测试结果如图3所示.C 1s光谱分为5个对应峰,分别是283.1 eV附近的C-Si峰、284.6 eV附近的sp2C=C峰、285.1 eV附近的sp3C-C峰、286.4 eV附近的C-O峰和288.3 eV附近的C=O峰,薄膜中的O可能来自于真空室内所残留的空气或吸附空气污染[23].从XPS谱图中可以看出,随着中频电源电流的增加,大量Si进入无定型碳基体中并与C结合形成Si-C键,薄膜中Si-C键所对应峰面积不断上升,与表2薄膜中Si含量增大相对应.薄膜中sp2键对应的峰面积下降,sp3键对应峰面积上升,峰面积比值的变化与表2中ID/IG的变化相一致.XPS和拉曼光谱的测试结果共同说明了硅元素掺杂会提高薄膜中sp3键的含量,使DLC薄膜更多地向金刚石结构转变.

Fig.3 XPS C 1s results of Si-DLC films图3 Si-DLC薄膜XPS光谱测试C 1s结果

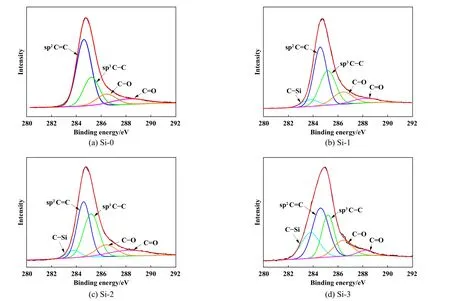

采用原子力显微镜(AFM)测试了Si-DLC薄膜表面的三维形貌照片及对应白线处截面的一维扫描线图,以及对应薄膜的表面粗糙度(Ra),测试结果如图4所示.其中Si-0、Si-1、Si-2和Si-3薄膜的表面粗糙度分别为1.66、2.25、2.36和10.48 nm.从图4中结合三维形貌、表面粗糙度及一维扫描线图可以看出,Si-0薄膜表面显得非常光滑致密,而Si-1薄膜表面不再致密,产生了一些大的凹坑.Si-2薄膜的表面粗糙度尽管没有再明显地增加,但是薄膜表面的凹坑尺寸呈现出增大的趋势.Si-3薄膜的表面粗糙度急剧上升,主要是由于出现了很多大的原子团簇以及更多的凸起和凹陷.由此可知,随着硅元素含量的增加,薄膜的表面粗糙度不断增大,这是因为随着SiC靶施加电流的不断增大,靶材电压和功率也同步上升,更多的粒子从靶材飞到基底上.粒子的冲击和侵蚀带来薄膜表面的凹陷,使得薄膜表面粗糙度不断增大.当靶电流过高时,这些冲击来的粒子在薄膜表面不断堆积团聚生成大的原子团簇使得薄膜表面粗糙度进一步增大.

Fig.4 AFM micrographs of Si-DLC films: (a) Si-0;(b) Si-1;(c) Si-2;(d) Si-3图4 Si-DLC薄膜表面形貌的AFM照片:(a) Si-0;(b) Si-1;(c) Si-2;(d) Si-3

Si-DLC薄膜截面的SEM形貌照片如图5所示.从图5可以看出,所制备的Si-DLC薄膜各个膜层之间结合紧密,没有结构上的明显缺陷.从截面照片发现薄膜分为明显不同的两层,上层的Si-DLC功能层呈现出典型的非晶结构,而中间厚度约为0.2 μm的Cr/CrxCy过渡层呈现出明显的柱状结构.由图5可知,Si-0、Si-1、Si-2和Si-3薄膜Si-DLC功能层的厚度分别为0.43、0.82、0.89和1.21 μm,薄膜的厚度随着硅含量的增加而增加.电流为2.0 A的Si-3薄膜的膜厚约是电流为0 A的Si-0薄膜的3倍,这主要是由中频磁控靶的溅射效率较高导致的.因此,共沉积技术使得薄膜整体沉积速率大幅提升.

Fig.5 SEM micrographs of Si-DLC films cross section: (a) Si-0;(b) Si-1;(c) Si-2;(d) Si-3图5 Si-DLC薄膜断面的SEM形貌照片:(a) Si-0;(b) Si-1;(c) Si-2;(d) Si-3

Si-DLC的纳米压痕测试结果如图6所示,Si-0、Si-1、Si-2和Si-3薄膜的硬度分别为17.33、18.61、20.44和25.39 GPa.从图6(a)中可以看出,未掺杂的Si-0薄膜其硬度(H)和弹性模量(E)最低,随着硅含量的增加,Si-DLC薄膜的硬度和弹性模量逐渐增大.这是因为硅原子会优先替换sp2杂化的碳原子,使薄膜中的sp3键含量上升,导致薄膜硬度和弹性模量增大.同时,因为这一替换现象没有明显削弱薄膜相互交联的程度,所以不会出现其他元素掺入时带来的sp2键含量急剧上升的现象,这些都有益于薄膜力学性能的提升.H/E为薄膜的弹性因子,H3/E2为薄膜的塑性因子.从图6(b)中可以看出,Si-0薄膜的H/E为0.094,Si-1、Si-2和Si-3的H/E分别为0.099、0.098和0.110.相较比于未掺杂的薄膜,Si-DLC薄膜的H/E值均有增加,这意味着硅掺杂使得DLC薄膜抵抗弹性变形的能力提升.另外,随着硅含量的增加,Si-DLC薄膜的H3/E2明显升高,这说明采用HiPIMS-MFMS共沉积制备的Si-DLC薄膜能够明显增强薄膜的抗裂纹能力,同时也有研究认为弹塑性指数的增加会带来Si-DLC薄膜耐磨性的增强.

Fig.6 Nanoindentation results of Si-DLC films: (a) hardness and elastic modulus;(b) elastoplastic index图6 Si-DLC薄膜的纳米压痕测试结果: (a)硬度、弹性模量以及(b)弹塑性指数

2.2 Si-DLC薄膜的常温摩擦性能

图7所示为Si-DLC薄膜常温摩擦下的典型摩擦系数曲线、平均摩擦系数及磨损率.如图7(a)所示,Si-DLC薄膜的摩擦过程分为磨合阶段和稳定摩擦阶段.在磨合阶段,摩擦系数出现剧烈波动,随着摩擦试验的继续进行,薄膜表面的微凸体逐渐被磨平,同时薄膜与对偶球之间不断生成转移膜使得摩擦系数变得相对稳定.在稳定摩擦阶段,Si-0和Si-1薄膜的摩擦系数基本没有差别,均为0.1左右.Si-2薄膜的摩擦系数最低,稳定在0.08左右.Si-3薄膜的摩擦系数在磨合阶段后降低到0.1左右,随后便不断升高,最终稳定在0.12左右.这可能是由于薄膜中过多的Si在摩擦的瞬间高温下生成过量SiO2颗粒,并随之破坏了磨合阶段生成的转移膜,使得薄膜与对偶球之间发生了剧烈的磨粒磨损,并导致摩擦系数增大.Jantschner等[24-25]研究Si掺杂非晶碳膜的高温摩擦学性能同样也发现高Si含量的非晶碳膜在高温下易导致薄膜的严重氧化.当薄膜发生氧化分解时,作为分解产物的SiO2不起降低摩擦的作用.破坏了磨合阶段生成的转移膜,导致摩擦过程中严重的磨粒磨损.

Fig.7 (a) Typical friction coefficient curve and (b) average coefficients and wear rate of Si-DLC films图7 Si-DLC薄膜的(a)典型摩擦系数曲线和(b)平均摩擦系数及磨损率

从图7(b)看出,Si-0、Si-1、Si-2和Si-3薄膜的平均摩擦系数分别为0.102、0.100、0.086和0.128,磨损率分别为3.76×10-7、3.05×10-7、2.16×10-7和5.09×10-7mm3/(N·m).其中Si-0和Si-1薄膜的平均摩擦系数几乎一致,Si-2薄膜的摩擦系数最低,Si-3薄膜的摩擦系数最高,说明适量硅掺杂能够提高DLC薄膜的摩擦学性能.这是因为Si-DLC薄膜在大气环境下摩擦时,摩擦界面生成石墨化转移膜导致摩擦系数较低,同时摩擦过程中产生的瞬间高温使得硅氧化生成氧化硅薄膜,这将进一步增强薄膜的润滑性能.然而,当硅含量过高时,会干扰转移膜的稳定生成,使得Si-DLC复合薄膜的减摩性能下降.磨损率的变化与摩擦系数的变化基本一致,这主要归因于硅掺杂对其力学性能的提升.

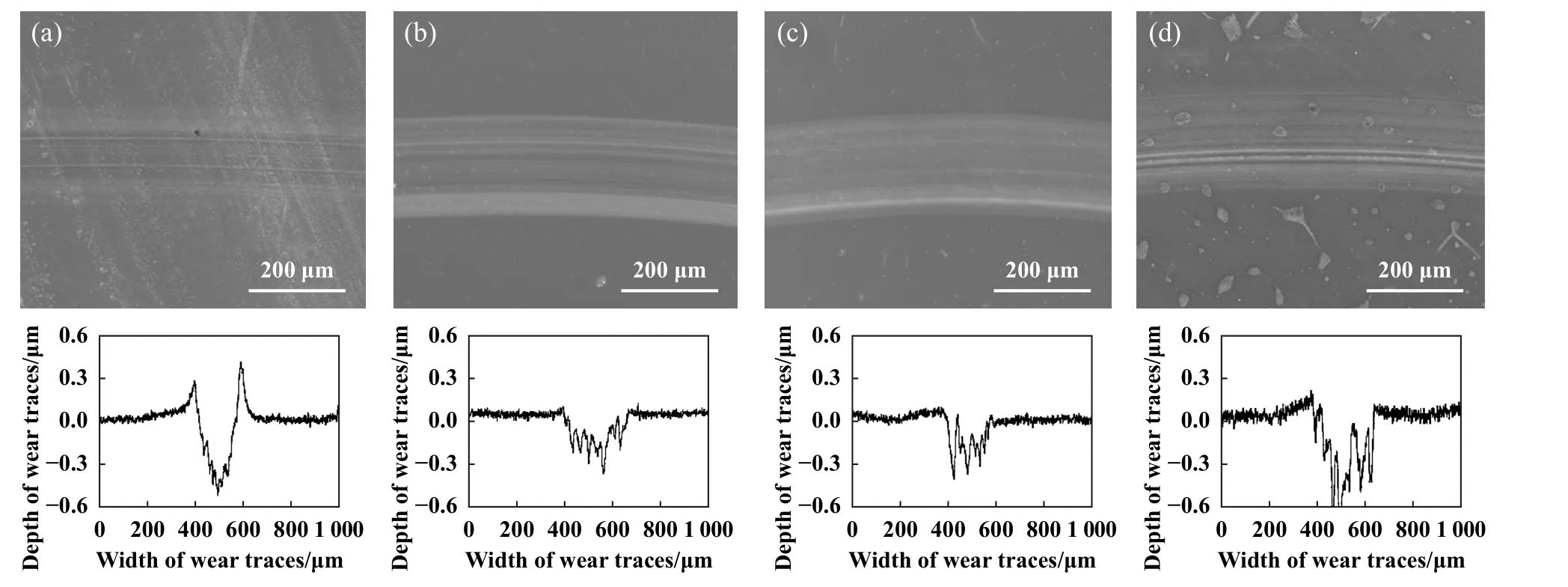

图8所示为Si-DLC薄膜磨痕处的SEM照片及其截面的二维轮廓图.如图8(a)所示,磨痕两侧边缘处颜色较浅的区域为受到挤压变形而隆起的区域,中间颜色较深的区域为薄膜明显磨损的部分,同时薄膜中部区域有着少量的划痕和犁沟.说明薄膜在摩擦过程中的磨损机制为轻微的黏着磨损和磨粒磨损,此时磨痕主要由挤压变形产生,磨痕截面的磨损轨迹呈现出比较光滑的曲线.如图8(b)和(c)所示,Si-1和Si-2薄膜的磨痕与薄膜之间界限分明,磨痕中间呈现出明显的磨粒磨损.硅的掺入导致薄膜的摩擦机理发生改变,在磨痕两侧没有出现明显隆起挤压现象.同时,磨损轨迹内部呈现出明显的凹槽,展现出明显的磨粒磨损特征,这可能与摩擦界面生成的硅氧化物有关.如图8(d)所示,当薄膜中的硅含量过高时,Si-3薄膜的磨痕处出现了明显的凹槽,与二维轮廓图中较深的磨痕相对应.说明薄膜在摩擦过程中发生了剧烈的磨粒磨损现象.综上所述,硅的掺杂导致薄膜的硬度和弹塑性指数升高,进而提高了Si-DLC薄膜的耐磨性.然而,当硅含量过高时,薄膜的摩擦机理发生改变,耐磨性下降.硅原子分数为15.38%的Si-2薄膜呈现出最佳的常温摩擦学性能和较高的力学性能.

Fig.8 SEM morphologies and two-dimensional profile of wear track of Si-DLC films: (a) Si-0;(b) Si-1;(c) Si-2;(d) Si-3图8 Si-DLC薄膜磨痕的SEM照片及其横截面的二维轮廓:(a) Si-0;(b) Si-1;(c) Si-2;(d) Si-3

2.3 Si-DLC薄膜的高温摩擦学性能

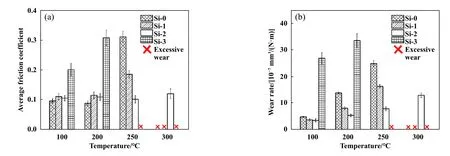

图9所示为Si-DLC薄膜进行高温摩擦试验时的平均摩擦系数和磨损率.由图9(a)可知,Si-0薄膜在100和200 ℃时的平均摩擦系数分别为0.097和0.089,当温度升高到250 ℃时,DLC薄膜发生大面积的磨损剥落,摩擦系数高至0.313.当温度进一步升高至300 ℃时,DLC薄膜直接被磨穿.Si-1和Si-2薄膜在100和200 ℃时的摩擦系数均稳定在0.100左右.当环境温度进一步升高时,硅元素含量较低的Si-1薄膜表现出与未掺杂薄膜相似的摩擦学特性.而Si-2薄膜的平均摩擦系数在300 ℃时维持在0.12左右,依旧能保持较低的摩擦系数.说明适量硅元素的掺杂能够提升Si-DLC薄膜的高温摩擦学性能,这是因为硅的掺杂能够在薄膜中形成四面体碳化硅结构,有助于增强碳基网络中sp3键的稳定性.同时在薄膜表面生成的氧化硅保护层能抑制DLC薄膜内部和过渡层的氧化.Si-3薄膜的摩擦系数受温度影响较大,在100 ℃时增大至0.214左右,在200 ℃增大至0.3左右,当温度进一步升高时薄膜被完全磨破而丧失润滑性能.由此可知,当DLC薄膜中的硅元素含量过高时,大气环境下的高温摩擦使得薄膜氧化加剧.薄膜的严重氧化导致Si-DLC碳骨架发生氧化分解,然而作为分解产物的SiO2起不到降低摩擦的作用,从而加剧薄膜的摩擦磨损,降低了Si-DLC薄膜的摩擦学性能.

Fig.9 Average friction coefficient (a) and wear rate (b) of Si-DLC films at high temperature in air图9 Si-DLC薄膜的高温(a)平均摩擦系数和(b)磨损率

图9(b)所示为Si-DLC薄膜进行高温摩擦试验时的磨损率.从图9(b)中可以看出,Si-DLC薄膜的磨损率随着温度的升高呈现出不断增大的趋势.Si-0薄膜的磨损率随着温度的升高有较大程度的提升.在200 ℃时,虽然DLC薄膜的摩擦系数降低,但磨损率却有了显著的增大,这可能是由于高温氧化作用导致的过渡层失效和薄膜的严重石墨化.从Si-1和Si-2薄膜的磨损率可以看出,硅的掺杂有效降低了DLC薄膜在高温摩擦试验时的磨损率.其中Si-2薄膜有着更优异的高温摩擦性能,在100、200、250和300 ℃时的磨损率分别为3.68×10-7、5.56×10-7、8.07×10-7和13.17×10-7mm3/(N·m).Si-3薄膜的高温摩擦性能较差,在温度到达250 ℃时很快被磨破而失效.综上所述,适量硅元素的掺杂能够对薄膜进行有效改性,提高其高温摩擦性能.但是当薄膜中硅元素掺杂过量时,反而会破坏薄膜结构,降低其摩擦学性能.

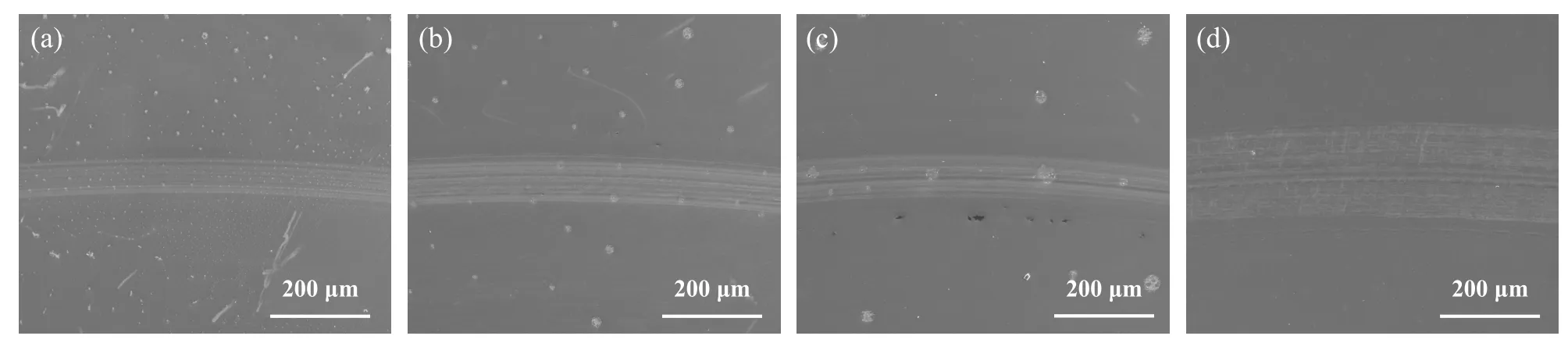

图10所示为Si-2薄膜在不同温度下进行摩擦试验后磨痕形貌的SEM照片.由图10可知,薄膜呈现出较窄的磨痕,且在磨痕中间能够观察到明显的划痕和犁沟,说明高温下薄膜的磨损机理主要为磨粒磨损.如图10(a)所示,Si-2薄膜在100 ℃时的磨痕宽度约为69 μm,磨痕光滑,仅有少量的浅沟,发生了轻微的磨粒磨损.如图10(b)和(c)所示,当温度升高到200和250 ℃时,磨痕的宽度分别约为84和87 μm.这说明随着温度的升高,Si-2薄膜的磨痕呈现出不断变宽的趋势,这可能与高温导致薄膜硬度下降有关;另外,磨痕中划痕和犁沟的深度明显增加,这是因为随着温度的升高,氧化硅薄膜除了保护DLC薄膜外,也会导致摩擦界面的硬质颗粒尺寸和数量增加,进而导致更严重的磨损.如图10(d)所示,薄膜在300 ℃时磨痕宽度约为161 μm,磨痕中部有明显的犁沟,磨痕宽度明显增大.同时磨痕两侧也出现了一些微小的划痕,此时薄膜的磨损机理为严重的磨粒磨损和黏着磨损.

Fig.10 SEM micrographs of wear traces of Si-2 film after friction at (a) 100 ℃;(b) 200 ℃;(c) 250 ℃;(d) 300 ℃图10 Si-2薄膜的高温摩擦磨痕形貌的SEM照片:(a) 100 ℃;(b) 200 ℃;(c) 250 ℃;(d) 300 ℃

图11所示为不同温度下与Si-2薄膜配副进行高温摩擦试验后的Al2O3对偶球磨斑的SEM照片.从图11中可以看出,随着温度的升高,对偶球磨斑的直径不断增大,这与对偶球在摩擦过程中的压入深度有关.温度的升高导致薄膜表面氧化,薄膜的硬度和弹性模量均有一定程度的降低,导致对偶球的压入深度变大,从而导致磨斑直径增加.在不同试验温度对偶球的磨斑表面均能观察到转移膜的存在,同时在磨痕处能观察到较浅的条状划痕,与薄膜表面磨痕处观察到的磨粒磨损现象相对应.如图11(a)所示,在100 ℃时对偶球上的磨痕较浅,对偶球上几乎没有磨屑;在200 ℃时对偶球表面出现了细小的磨屑,同时在磨斑表面可以明显观察到转移膜的存在,如图11(b)所示;如图11(c)所示,在250 ℃时,在磨斑上同样出现了片状转移膜,此外,对偶球上磨屑的数量和尺寸都有着明显的增大,与图10(c)中Si-2薄膜的耐磨性随温度的升高而下降相对应;如图11(d)所示,当温度升高到300 ℃时,磨斑处出现了大块的磨屑和明显的划痕,与图10(d)中较宽的磨痕和较严重的磨损相对应,磨屑尺寸和数量的变化与薄膜在高温氧化作用下的耐磨性下降有关.

Fig.11 SEM micrographs of wear trace of Al2O3 balls against with Si-2 film: (a) 100 ℃;(b) 200 ℃;(c) 250 ℃;(d) 300 ℃图11 Si-2薄膜的高温摩擦对偶球磨痕形貌的SEM照片:(a) 100 ℃;(b) 200 ℃;(c) 250 ℃;(d) 300 ℃

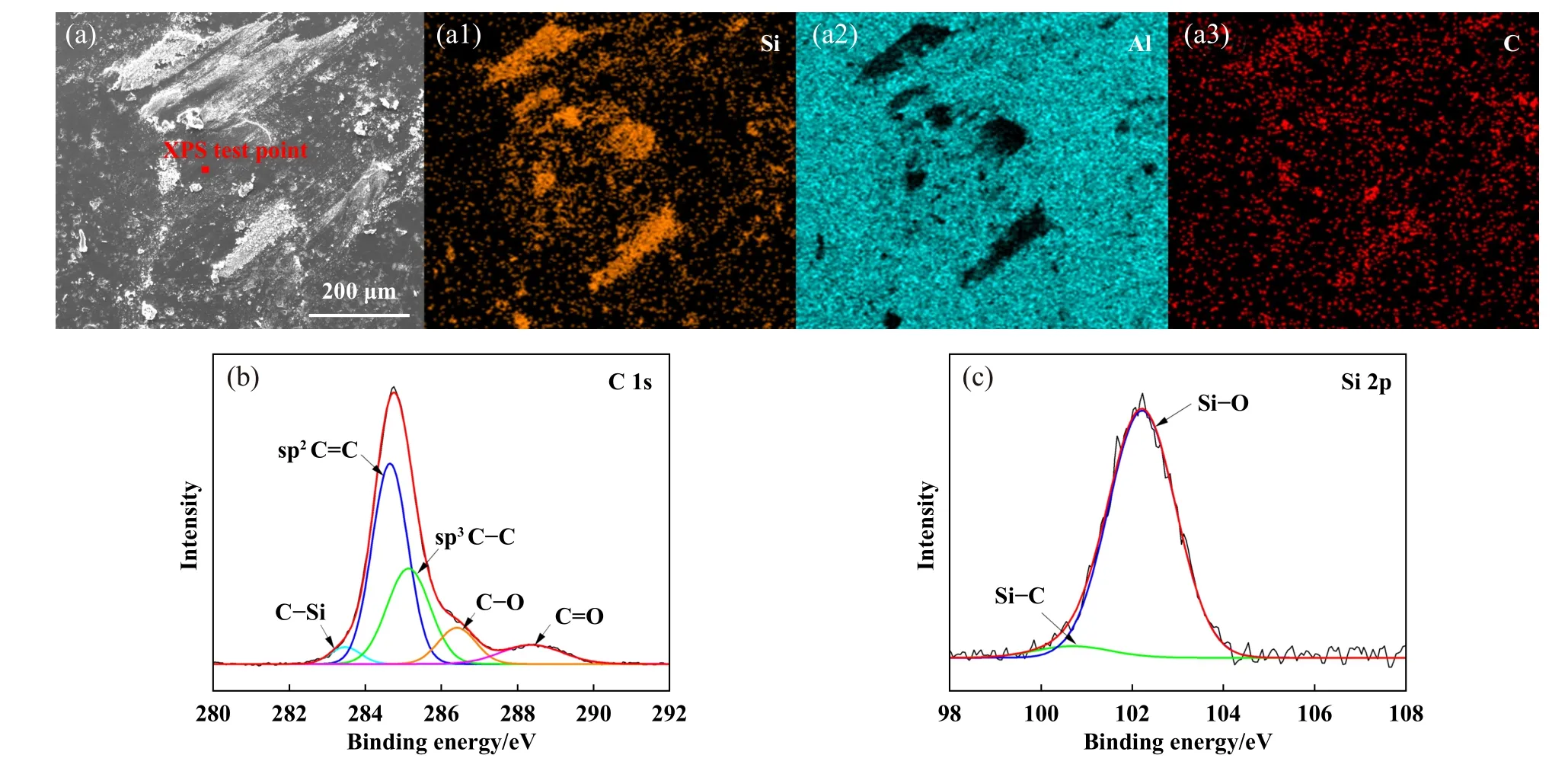

为了进一步探究Si-DLC薄膜的高温摩擦机理,对300 ℃下的与Si-2薄膜配副的对偶球进行EDS和XPS分析,结果如图12所示.从图12(a1)中可以看出,磨屑处存在着大量的硅元素,而转移膜处存在着少量的硅元素.说明对偶球上的磨屑主要是来自于高温环境下薄膜表面生成的氧化硅保护层,高温摩擦过程中产生的大颗粒氧化硅导致薄膜表面发生严重的磨粒磨损.如图12(a3)所示,碳元素分布图中磨屑处和转移膜处碳的含量基本相同,证明了硅元素掺杂对DLC薄膜的保护作用.如图12(a2)所示,磨屑处极低的铝含量说明Al2O3对偶球上的磨屑主要来自于Si-DLC薄膜.图12(b)给出了对偶球上转移膜中C 1s的XPS图谱.与图3(c)对照可以看出,C-O峰的面积明显增大,说明转移膜的氧化程度明显提高.薄膜中sp2C=C键峰面积增大,sp3C-C键峰面积减小,薄膜发生石墨化转变.然而,在硅元素的抑制作用下,薄膜发生石墨化转变的程度较小.从图12(c)的Si 2p谱图中可以看出,高温下转移膜中的Si-O (102.4 eV)峰几乎占据了整个图谱,说明在高温下分散于无定型碳基质中的硅发生了氧化.所生成的氧化硅层能够对DLC薄膜及其过渡层产生保护作用,延缓其氧化速率.薄膜的摩擦学行为在不同温度下由不同的润滑机制主导,高温环境下Si-DLC薄膜的摩擦行为主要受薄膜石墨化、过渡层氧化程度和氧化硅协同作用的影响.

Fig.12 EDS and XPS images of wear traces of Si-2 film on dual ball after friction at 300 ℃图12 Si-2薄膜在300 ℃摩擦后的对偶球磨痕EDS能谱图和XPS光谱图

3 结论

a.硅掺杂改变了DLC薄膜的微观结构,在薄膜中形成键能较小的Si-C键,使周围碳键松弛,促进sp3键的生成.此外,掺杂过程中形成的原子团簇使得薄膜的表面粗糙度增加.

b.硅掺杂使得薄膜的力学性能有很大的提升.Si-DLC薄膜的硬度和弹性模量均随着硅含量的增加而增大.同时硅掺杂DLC薄膜的H/E和H3/E2也高于未掺杂薄膜.

c.常温摩擦结果表明,适量的硅元素掺杂提高了薄膜的摩擦学性能.Si-DLC薄膜在摩擦过程中表现出更多的磨粒磨损特性,而未掺杂的薄膜能观察到明显的挤压变形现象.其中,当Si原子分数为15.38%时,Si-DLC薄膜在常温下的摩擦系数和磨损率最低.

d.高温摩擦结果表明,硅的掺入使得薄膜的耐高温性能明显增强.薄膜中的四面体碳化硅结构能够提升sp3键的稳定性,同时碳基网络中的硅在高温摩擦时能形成氧化硅保护层,减缓薄膜和过渡层的氧化,使得Si-DLC薄膜能够在高温环境下继续维持较低的摩擦系数和磨损率.此外,对偶球上观察到大量转移膜的存在也是维持较低摩擦系数的重要原因.