供油温度对润滑状态影响的试验观察与数值模拟

刘金杰 ,杨 萍* ,马子魁 ,栗心明 ,金旭阳 ,高军斌

(1.青岛理工大学 机械与汽车工程学院,山东 青岛 266520;2.舍弗勒贸易(上海)有限公司,上海 201804)

机械装备关键零部件的接触形式多为高副点接触,其接触点润滑状态对整机运转可靠性与寿命存在显著影响.特别在机械高速运行工况下,接触区内部剪切作用较强,流体内摩擦导致润滑油膜热量累积;接触区外部入口逆流剪切及搅动温升也将导致零部件整体环境温度升高.过高的温升一方面导致润滑剂理化特性发生变化,另一方面,润滑剂黏度下降的同时也削弱了润滑油膜的有效建立,使润滑状态从全膜润滑向混合润滑甚至边界润滑转化,增大了零部件的润滑失效风险.

如何界定润滑状态及描述润滑状态的转化一直是摩擦学研究的重点.从摩擦系数的角度,经典的Stribeck曲线建立了速度、载荷和黏度参数与摩擦系数的关系,根据曲线的变化趋势可对润滑状态区间进行划分,成为广泛应用的润滑状态界定的重要依据之一[1].从润滑油膜成膜机制的角度,Johnson[2]、Hooke[3]、Hamrock和Dowson[4]定义gE和gV这2个无量纲参数分别描述表面弹性和润滑剂黏压效应对润滑油膜建立的作用机制,将油膜润滑状态分为4个区间:等黏度-刚性(IR,Isoviscous-rigid)区,该区间内黏度几乎不随压力变化,且表面基本不发生弹性变形,黏压效应和弹性变形均可忽略不计,如滑动轴承润滑;等黏度-弹性(IE,Isoviscous-elastic)区,该区间内黏度保持不变,而表面弹性变形较明显,如密封件润滑;压黏-刚性(PR,Piezoviscous-rigid)区,该区间内黏度随压力变化较明显,而表面弹性变形量极小,如活塞环与缸筒润滑;压黏-弹性(PE,Piezoviscous-elastic)区,该区间内黏压效应和弹性变形效应均明显,如滚动轴承润滑.上述各区间均有相应的油膜表达式,用以预测工程中不同接触状态下的润滑油膜厚度.从润滑油膜流变特性的角度,Evans和Johnson[5]给出了油膜牵拽力(Traction)与载荷、速度和温度的关系图,将弹流油膜分为4个区间:线性黏弹性(牛顿型)区间、非线性黏性(Eyring型)区间、非线性黏弹性区间和黏塑性区间,为给定类型的润滑剂流变特性提供了参考.从润滑油膜与表面粗糙度关系的角度,Tallian[6]提出以膜厚比(膜厚值与两表面轮廓均方根偏差的几何平均值的比值)表征膜厚与表面粗糙度之间的关系.此后,膜厚比(λ)成为界定润滑状态的另一个依据,通常认为膜厚比为1是边界润滑与混合润滑的分界点,膜厚比为3是混合润滑状态及全膜润滑状态的分界点[7].上述润滑状态或润滑区间的划分均与润滑剂的黏度(黏性)紧密相关,而温度是影响黏度的主要因素之一,因而对不同温度下的润滑油膜特性进行研究尤为必要.

针对温度对润滑状态的影响研究,Lansdown等[8]考虑了在机械系统中输入的几种热源,讨论了高温对不同润滑剂的影响.Kim等[9]对滚动及滑动点接触的牛顿热弹流润滑进行了数值模拟,给出了不同载荷、滑动条件和椭圆度等参数下润滑油膜内的压力、膜厚和温度分布,结果表明在纯滚工况下温升主要来源于在赫兹接触区的入口区.杨沛然等[10]对弹流润滑的热效应进行了梳理,明确解释了在纯滚工况下接触区油膜温度的热效应,即在低速轻载的工况下可用等温弹流来代替热弹流解,但在高速重载的工况下,其入口逆流的剪切作用及压缩热效应会导致油膜温度上升,计算得到的油膜厚度与理论油膜厚度之间有很大偏差.梁鹤等[11]通过试验与理论研究发现,常温工作环境下,随着卷吸速度的上升,在入口区油膜温度将会发生显著上升,其试验得到的油膜厚度将偏离理论计算.孙光湧和黄平等[12-13]对推力轴承进行了模拟分析,考虑到温度的影响,发现在考虑热效应的情况下流体的剪切应力存在极限值,当剪切应力到达极限值时,润滑油将出现润滑失效.郭峰等[14]考虑不同载荷和卷吸速度下的热效应,研究了弹流润滑点接触反向滑动条件下的运行情况.综上可知,即使无滑动分量的工况下,受到入口区热效应及压缩热效应的影响,较高的卷吸速度也可导致较高的温升,由此引起的油膜厚度降低和润滑状态恶化不容忽视.

另一方面,温度升高使热量在接触副表面累积从而导致固体表面发生热膨胀,产生热变形.Wang等[15]提出了1种点接触的润滑热力模型,考虑了温度与压力之间的相互作用,以及热变形和弹性变形引起的粗糙度变形,指出界面摩擦热量累积导致的热弹性变形与弹性变形相当,高温引起的热变形将会导致配合面之间的间隙减小,接触中心附近的压力升高,在高速工况下该效应更加明显.Lee等[16]利用多重网格积分法计算出弹性变形与固体表面温度.孟凡明等[17]建立了1种高速点接触非牛顿热弹流模型求解出热变形.在热效应作用下油膜厚度的变化又与表面粗糙度相关联,周江敏等[18]考虑了表面粗糙度以及热效应的影响,对线接触混合润滑进行分析,理论发现接触副粗糙度的增大会导致油膜温度升高,认为热效应对膜厚起主导作用时,膜厚降低的同时膜厚比也减小.Liu等[19]同时考虑了接触副表面及润滑剂的热导率,研究了其对不同滑滚比下的油膜牵拽力的影响.

在实际工程的润滑系统中,润滑剂的环境温度和接触副壁面温升对于润滑油膜的建立起到主导作用,其油膜厚度与表面粗糙度共同决定了接触区的润滑状态.目前,综合考虑入口区润滑剂温升与壁面温升协同作用下的成膜机制及油膜流变特性的定量研究并不多,而该2种效应与装备零部件系统温升相关,且对零部件润滑性能产生明显影响.因此,本文中采用球-盘点接触润滑油膜测量装置,对不同入口环境温度下的润滑油膜进行测量,并通过数值模拟分析接触副壁面温度及系统散热对润滑油膜的影响,得出不同环境温度下的润滑状态.作为初步研究,本文中重点对纯滚工况下的温度效应对成膜机制及润滑状态的影响进行研究,在后续研究中将对不同滑滚比下接触区内部温度效应和外部温度效应的协同作用机制以及对流变特性的影响开展研究.

1 试验装置及试验参数

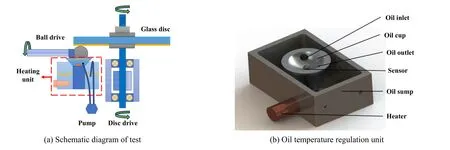

试验在球-盘点接触光学润滑油膜测量装置上进行,采用的接触副为钢球和玻璃盘.钢球和玻璃盘在伺服电机的驱动下回转,通过控制伺服电机脉冲可获得不同的卷吸速度.为了实现对入口润滑剂温度的控制,增设了温控装置.油的加热循环过程如图1(a)所示,润滑剂在油池中经加热棒加热到设定的温度后,通过蠕动泵向油杯中持续地注入润滑剂.钢球的下部浸入到油杯中的润滑剂中,上部与玻璃盘接触,通过钢球的回转将润滑剂带入到接触区.油杯中过量的润滑剂可通过出油孔流入油池中继续加热.在润滑剂持续供给条件下,接触区始终处于充分润滑状态.油杯内的温度通过传感器实时反馈和调节,可使润滑剂的温度维持在较稳定的数值内.润滑剂的温度调节单元实物如图1(b)所示,主要包括油池、油杯、加热棒、蠕动泵和温度传感器.试验过程中,为防止润滑油在高卷吸速度下被离心力甩出,在油温调节单元两侧安装挡油板.每次试验之前,均需对供油装置进行预热,达到设定温度后进行试验和数据采集保存.

Fig.1 Schematic diagram and oil temperature regulation unit图1 试验示意图及油温调节单元

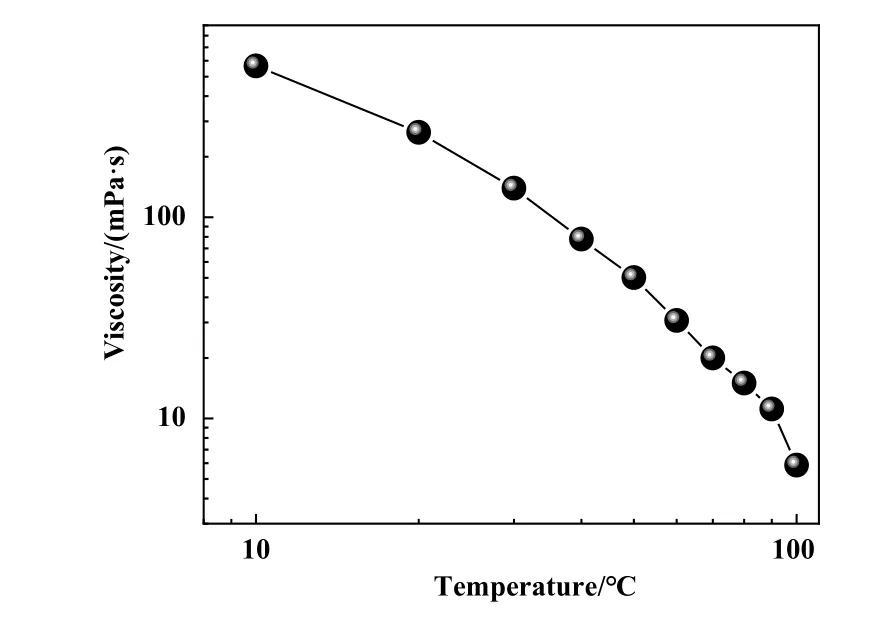

试验采用6、32和81 N,3种载荷所对应的接触区最大赫兹压力分别为0.3、0.5和0.7 GPa.卷吸速度在8~5 000 mm/s的范围内变化.供给的润滑剂温度变化区间为25~125 ℃.使用的接触副为镀有半反射铬膜的K9玻璃盘和直径为25.4 mm的G5精度钢球,采用红绿双色激光光源.润滑剂为舍弗勒贸易(上海)有限公司提供的FVA3参考油,其特性列于表1中.用Anton Paar流变仪(型号为MCR 302)对不同温度下的黏度进行测量,其温度测量范围为10~100 ℃,所得黏度随温度的变化曲线如图2所示.试验所用玻璃盘和钢球表面的粗糙度(Ra)分别为20和14 nm.

表1 FVA3润滑剂特性Table 1 Properties of FVA3

Fig.2 Variations of viscosity with temperature图2 润滑剂黏度随温度变化曲线

2 试验结果及讨论

图3所示为不同载荷、温度和卷吸速度下油膜变化光干涉图,其中图3(a)、(b)和(c)分别对应接触区最大赫兹压力为0.3、0.5和0.7 GPa.由图3(a)可见,在载荷较低的条件下,随着卷吸速度的增加,润滑油膜从弹流润滑状态向动压润滑状态转化.在速度为4 654 mm/s时,因油膜厚度较高,超出显微镜焦距测量范围,干涉图像变得模糊.在25 ℃下,卷吸速度为3 686 mm/s时,干涉图形为同心圆,表明接触副表面弹性变形完全恢复,接触区进入完全动压润滑状态.随着温度的增大,因入口区润滑剂黏度下降,对润滑油膜的建立起到削弱作用,在速度为32 mm/s时润滑油膜仍未有效建立,同时使接触区进入完全动压效应的临界速度也明显增加.图3(b)和(c)显示,在较大载荷条件下接触区始终处于典型的弹流润滑状态下,温度的升高使润滑油膜厚度明显减小.

Fig.3 Interferograms under different loads,temperatures and entrainment velocities图3 不同载荷、温度和卷吸速度下油膜变化光干涉图

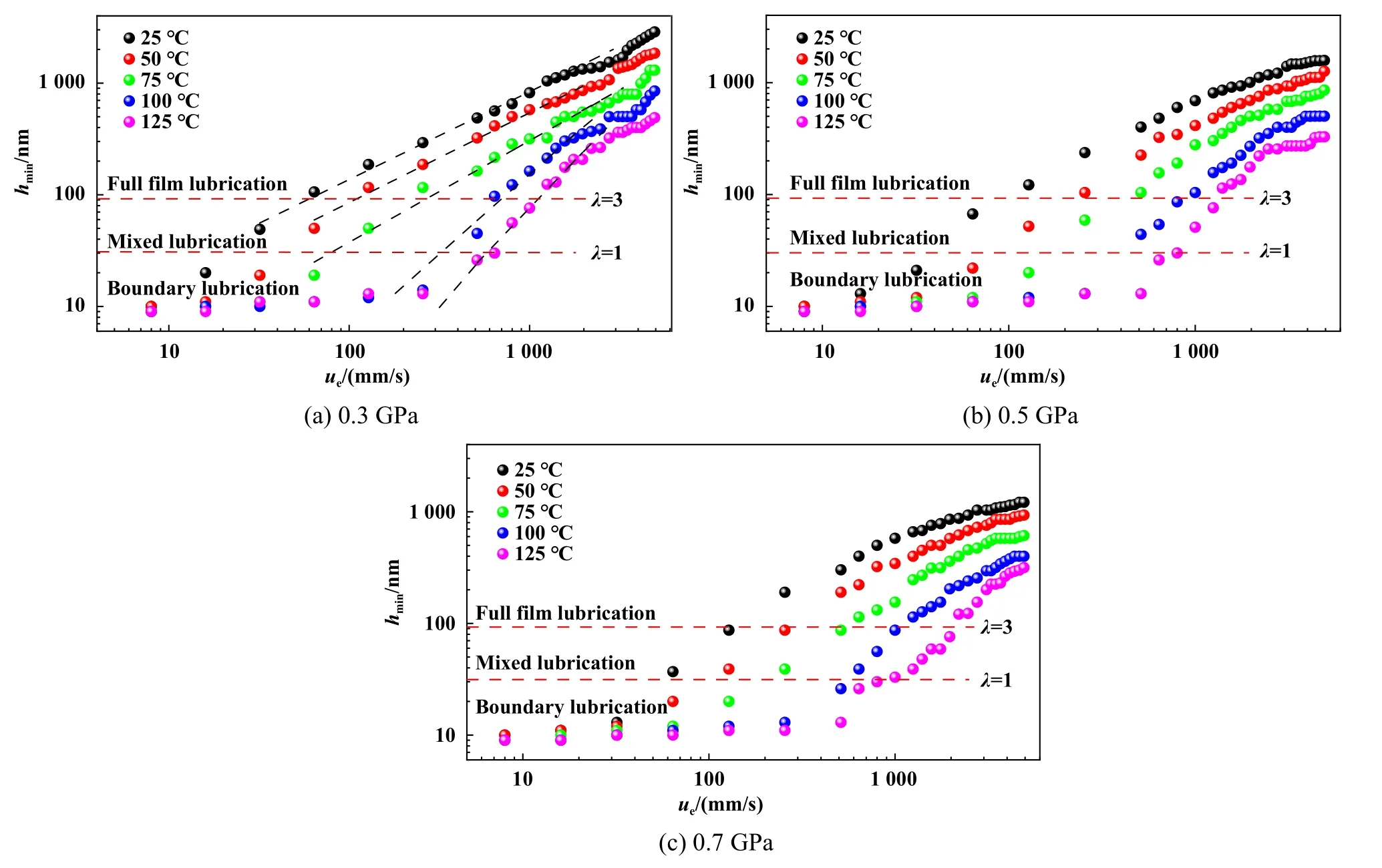

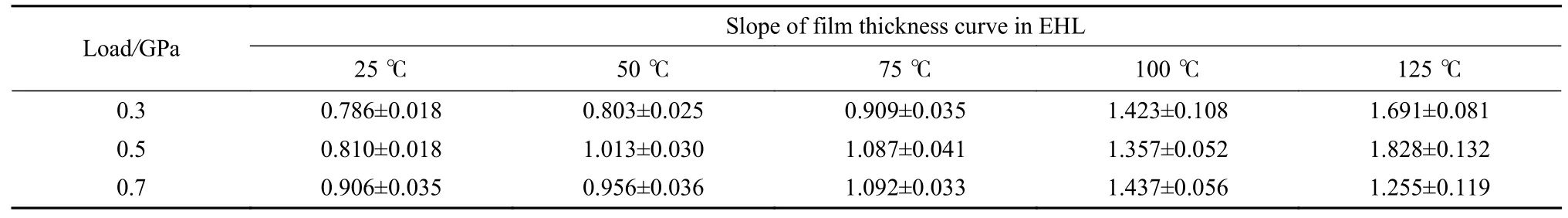

为了定量分析温度、载荷和卷吸速度对润滑油膜厚度及润滑状态的影响,图4所示为双对数坐标下膜厚随速度的变化曲线图.在3种载荷下,油膜厚度曲线均随着温度的升高而整体下降.随着温度的升高,曲线呈现出不同的变化趋势,反映了润滑油膜的不同成膜过程.如图4(a)所示,在润滑油温度为25 ℃时,膜厚在速度为16 mm/s时达到约20 nm;而在温度为50、75和125 ℃条件下,达到类似膜厚所对应的临界卷吸速度分别为32、63和512 mm/s.由此可见,随着温度的增加,润滑油的黏度逐渐下降,削弱了润滑油膜的成膜特性,其机理可采用润滑油流动速度u的表达式进行分析.

Fig.4 Variations with variable loading under different temperatures图4 不同负载下油膜厚度随速度变化曲线

式中,第1项为压力流,第2项为剪切流.η为黏度,∂p/∂x为压力梯度,z为流体中任意一点到下表面之间的距离,h为膜厚也即上下表面距离,ue为卷吸速度.

为了分析不同温度、速度和载荷下接触副所处的润滑状态,采用常用的膜厚比(λ)公式来定量分析接触状态,即

式中,hmin为最小膜厚,σ为综合表面粗糙度,σ1和σ2为两表面形貌轮廓均方根偏差,可用1.25Ra[20]表示,Ra为形貌轮廓的算数平均偏差.本文中计算得到综合粗糙度为30.5 nm.按照文献[7]对润滑状态的界定方法可知,当膜厚比λ≤ 1,即hmin≤ 30.5 nm时,接触区将处于边界润滑状态;当1 <λ≤3,即30.5 nm <hmin≤ 91.5 nm时,接触区将处于混合润滑状态;当λ >3,即油膜厚度大于91.5 nm 时,接触区将处于全膜润滑状态.图4中采用红色水平虚线界定了不同工况下的接触区润滑状态.可见,在温度较高时接触区将在较大的速度范围内处于混合润滑及边界润滑区间.例如在125 ℃条件下,卷吸速度低于1 m/s时,接触区的润滑油膜无法有效建立而处于混合润滑及边界润滑区间内,相对于25 ℃混合润滑和边界润滑卷吸速度区间分别延长了约9倍和20倍.温度升高导致的润滑油膜建立的延迟,使图4中的油膜曲线整体向右偏移.当油膜有效建立后,接触区进入弹流润滑(EHL)区间,在该区间内膜厚随着速度增加而线性增加.可用h∝(η0ue)a中的幂指数a表征润滑油膜的成膜特性,其数值为弹流润滑区间内膜厚关于速度的变化率数值,即膜厚曲线的斜率值,如图4中黑色虚线表示.可见,弹流润滑区间内膜厚基本呈线性变化.随着温度的增加,曲线的斜率呈现出增大的趋势.为了得到a的数值以量化斜率变化趋势,通过线性拟合得到的不同工况下斜率a的数值列于表2中.由表2可见,在3种载荷下膜厚曲线的斜率均随着温度的增加呈现出增大的趋势.理论上,润滑剂加热后其表观黏度降低,在各温度下膜厚随速度变化曲线的斜率应保持不变,而图4中膜厚曲线斜率随润滑剂温度的升高而变化.其主要原因是,试验所采用的加热方式仅对润滑油和钢球加热,而未对玻璃盘进行加热,且测试系统为开放环境,使钢球(加热)与玻璃盘(未加热)的壁面间存在温差,热量会从钢球向玻璃盘传导散热,导致润滑剂的实际温度比名义加热温度低,其实际黏度偏大,因而膜厚曲线斜率大.当加热温度越高时,钢球与玻璃盘间的温度差越大,且系统散热更明显,使润滑剂的实际温度与名义加热温度间的差别增大,膜厚曲线的斜率也相应地增大.因此,温度为100 和125 ℃条件下的膜厚曲线斜率较大.

表2 不同工况下弹流润滑(EHL)区间油膜厚度曲线斜率Table 2 Slope of film thickness curve in EHL under different running conditions

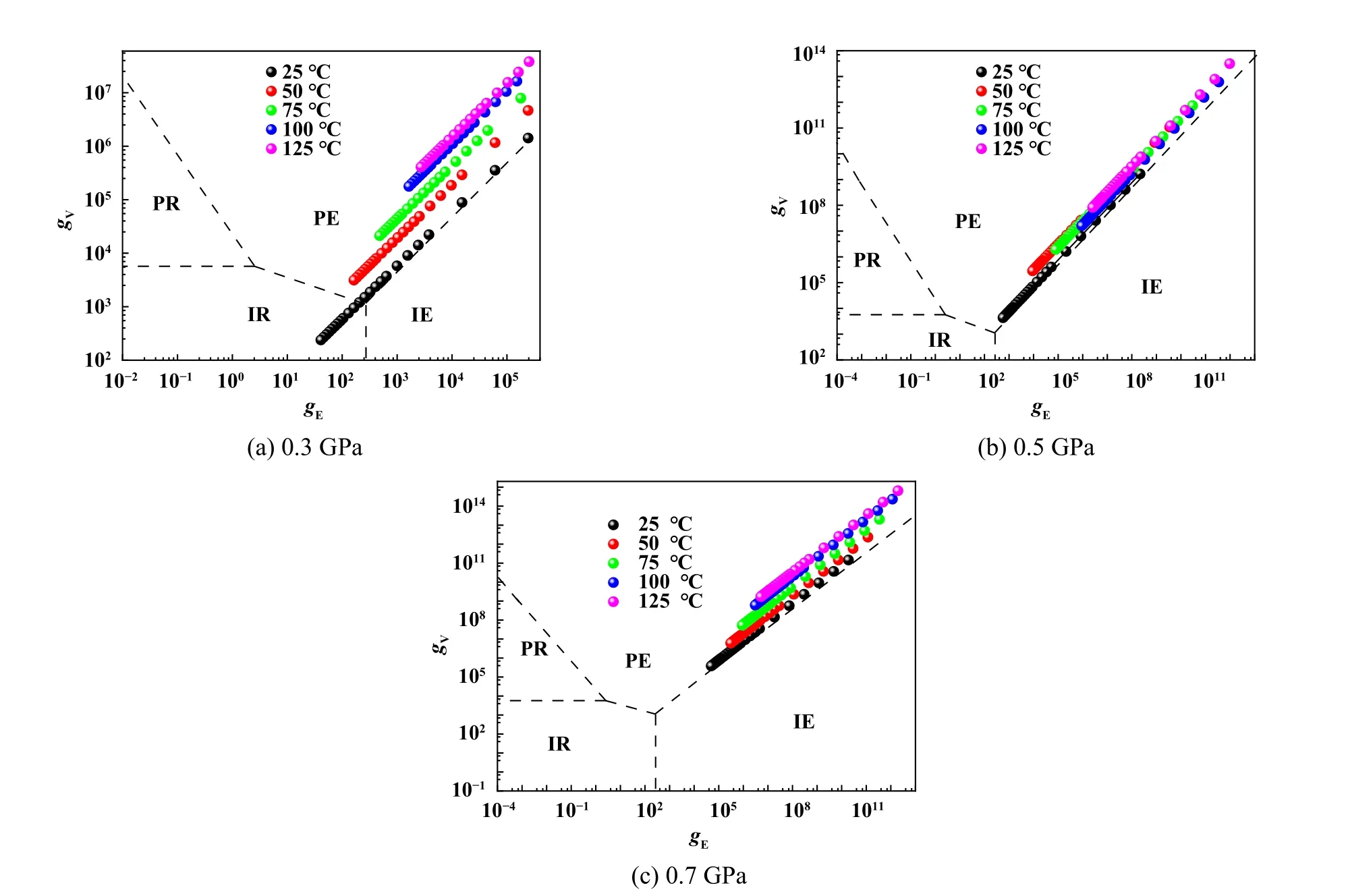

从图4(a)中还可以看出,随着速度进一步增加,油膜厚度逐渐偏离线性增加趋势,向动压润滑状态转化,接触副的弹性变形逐渐恢复,同时因压力减小,润滑剂的黏度也降低,2种效应使得润滑油膜厚度上升趋势变缓.以无量纲参数gE=W8/3/Ue2和gv=GW3/Ue2分别表示弹性变形效应和黏压效应(W为无量纲载荷参数,G为无量纲材料参数,Ue为无量纲速度参数)[3-5].

图5所示为3种载荷下接触区的润滑状态图.可以看出,在载荷为0.3 GPa、温度为25 ℃的条件下,当gE数值较低时(接触区弹性变形恢复),润滑状态处于等黏度-刚性(IR)区间内,随着gv数值的增大,润滑状态逐渐进入压黏-弹性(PE)区间.随着温度的增加,曲线整体向压黏-弹性(PE)区间平移.由图5还可看出,随着载荷的增大,润滑状态也整体向压黏-弹性(PE)区间平移.图5中曲线的变化趋势基本与图3和图4的结果保持一致,即随着速度的增加,弹性变形恢复,gE数值随之减小,曲线向等黏度-刚性(IR)区间靠近;而温度和载荷增加使gE数值增加,曲线向压黏-弹性(PE)区间平移.

Fig.5 Contact lubrication regimes under different running conditions图5 不同工况下接触区润滑状态

3 理论计算

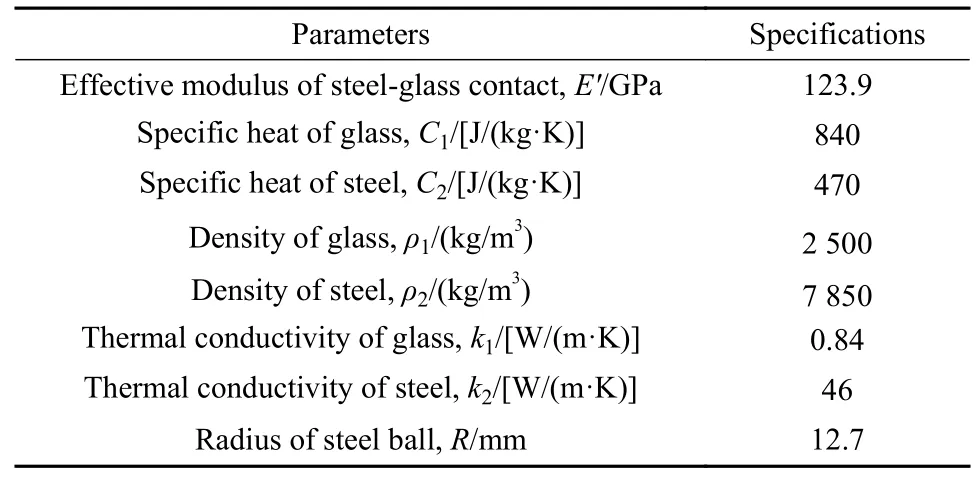

为了对图4中的测量结果进行验证,使用点接触热弹流数学模型[21-22]计算了不同工况下的膜厚曲线.为了在数值模拟中计入壁面温差的影响,其边界条件作如下处理:若不考虑壁面温差,钢球和玻璃盘的壁面温度设为相同值;若考虑壁面温差,则钢球和玻璃盘的壁面温度设定为不同值.油品参数及接触副参数列于表3中.

表3 油品参数及接触副参数Table 3 Parameters of FVA3 and contact pair

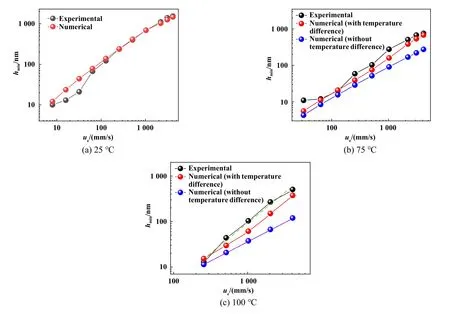

图6所示为不同温度下试验测量与数值模拟的油膜厚度曲线,其中图6(a)为无壁面温差影响的油膜曲线.图6(a)可以看出,在温度为25 ℃的条件下,试验测量数值与数值计算膜厚较接近,且膜厚曲线的斜率较接近,低速阶段试验测量膜厚偏低主要是受到了表面形貌的影响.当温度增加至75 ℃时,若不考虑壁面温差,即将钢球和玻璃盘的壁面温度都设置为75 ℃,数值模拟得到的膜厚明显低于试验测量膜厚.当考虑壁面温差时,即将钢球和玻璃盘的壁面温度分别设置为75和25 ℃,如图6(b)所示,数值模拟曲线向试验测量曲线靠近,且斜率也趋向一致.

Fig.6 Comparisons of film thickness between experimental measurements and numerical simulations at different temperatures under 0.5 GPa图6 载荷为0.5 GPa时,不同温度下试验测量与数值模拟膜厚对比

当温度增加至100 ℃时,如图6(c)所示,若不考虑钢球与玻璃盘壁面温差(钢球和玻璃盘的壁面温度均为100 ℃),数值模拟膜厚与试验测量膜厚的差值显著增大;若考虑壁面温差(钢球和玻璃盘的壁面温度分别为100和25 ℃),数值模拟曲线向试验测量曲线明显靠近.同时可以看出,在100 ℃下不考虑壁面温差时数值模拟曲线的斜率(紫色虚线)要明显小于试验测量曲线的斜率(绿色虚线),这与图4的试验观察结果一致,说明壁面温差是造成斜率增大的原因之一.

在图6(b)和(c)中的75和100 ℃条件下,尽管考虑壁面温差,数值模拟膜厚仍然与试验测量结果之间存在差异.这是因为试验测量系统为开放系统,在试验过程中存在润滑油持续散热问题,使润滑油的实际温度偏低,进而导致润滑油黏度和膜厚偏高.由于无法估算润滑油的具体散热量,因而图6中未给出考虑系统散热后的油膜曲线.

综上所述,对于开放的测量系统,热耗散问题对试验结果的影响不容忽视;另外,系统加热方式的不同导致接触副壁面温度的差异,从而对接触区润滑状态产生影响.

4 结论

a.随着温度的升高,润滑油黏度下降,润滑油成膜能力下降,润滑油膜厚度整体减小,使润滑油膜建立的临界速度增大.温度较高时,接触区在较大速度范围内处于边界润滑和混合润滑区间.

b.随着卷吸速度的增加,接触区润滑状态有向等黏度-刚性区间转化的趋势;随着温度和载荷增加,接触区润滑状态趋向于压黏-弹性润滑区间.

c.随着温度的升高,膜厚曲线的斜率增大,壁面温差是其诱因,通过数值模拟结果也证实了壁面温差的影响.

d.试验测量与数值模拟结果表明,开放测量系统的散热,将导致实际的系统温度略低,润滑油黏度略大,试验膜厚高于数值计算结果;加热方式的差异导致接触副壁面温差,使得润滑油温度达不到理想温度,也是试验结果偏高的原因之一.