微沟槽织构设计对PDMS表面黏-滑摩擦学行为的影响

施文斌 ,肖 汉 ,崔坤杰 ,王 涛 ,时礼平,2 ,吴玉国 ,李 蒙*

(1.安徽工业大学 机械工程学院,安徽 马鞍山 243002;2.安徽工业大学 芜湖技术创新研究院,安徽 芜湖 241002)

软材料,如橡胶、凝胶和塑料等,是现代材料的重要分支,在机械工程、生物医疗以及航空航天等领域有着广泛的应用.不同于陶瓷和金属等硬质材料,软材料表面因低弹性模量和黏弹特性呈现独特的间歇性的“黏-滑”(Stick-slip)摩擦学行为,备受人们关注.“黏-滑”行为源于表面不稳定特性,在时域上表现为接触界面先发生黏着现象后进行剥离滑动现象,受载荷和界面滑动速度影响较大[1-4].1971年,Schallamach发现软材料表面“黏-滑”行为中“滑相”(Slip phase)常为1种表面褶皱波(Schallamach波),随着界面滑动在接触区域内持续传播[5-7].Schallamach波的传播特性以及频率都依赖于“黏-滑”周期性行为,受载荷和界面滑动速度影响较大,传播速度较慢,远低于弹性波[8-9].Viswanathan等[4]认为“黏-滑”摩擦学行为中同时存在滑移波(Slip pulse)和分离波(Separation pulse),其中滑移波处于应力前端并与Schallamach波传播方向相同,而分离波处于接触界面分开区域且与Schallamach波传播方向相反.目前对软表面“黏-滑”摩擦学行为的探索多集中于理论机制的分析和工况输入参数的研究.然而就工程应用而言,软材料表面波动性的“黏-滑”摩擦现象会引起机械系统状态的扰动,易产生振动或噪音等问题(如汽车轮胎、雨刮器和唇形密封圈等).因此,如何对软材料表面波动性“黏-滑”摩擦行为实现有效的调节或抑制是亟待解决的问题.

目前表面织构技术,即在摩擦副表面制备规则排列的几何形状,已经被证明是1种改善表面摩擦学性能的有效手段[10-13].但此方面研究多集中于陶瓷和金属等硬质材料表面,较少关注于橡胶等软质材料.少量研究已证实织构化设计可以对PDMS (聚二甲基硅氧烷)表面摩擦学行为实施有效的调节,主要机制为干接触状态下减少实际接触面积[14]以及湿接触状态下储存润滑剂[15-16]和形成流体动压效应[17].此外,相关仿生学织构设计也为软材料表面增摩调节提供了诸多案例[18-19].

本文中在PDMS表面设计制备微沟槽型织构阵列,研究了干接触状态下织构设计对软材料表面“黏-滑”摩擦学行为的作用机理,分析了沟槽角度与宽度、载荷以及滑动速度的影响规律.

1 试验部分

1.1 试验材料及制备

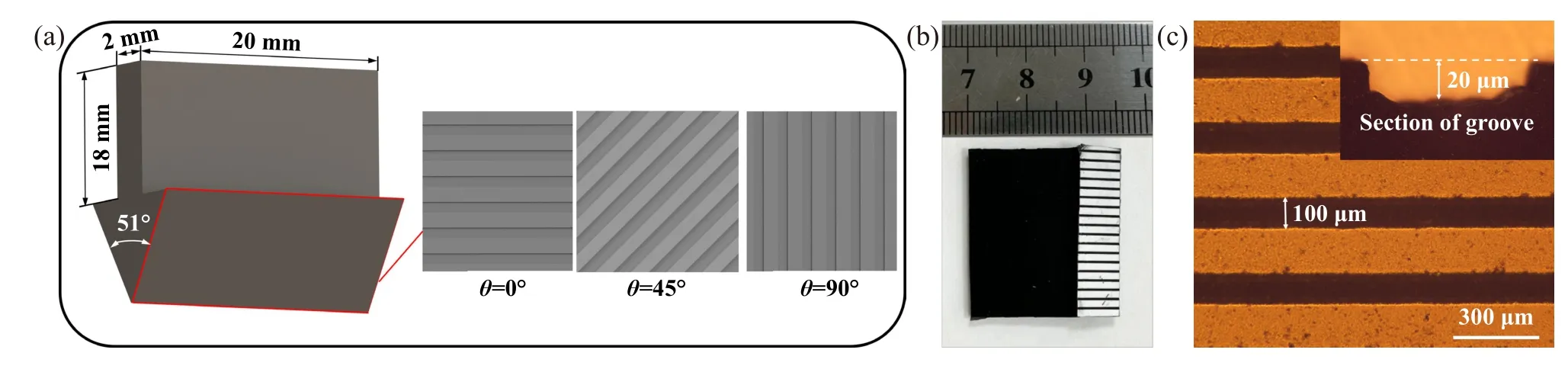

本试验中选用PDMS (Sylgard 170,Dow Coming Corp,USA)为基体材料,试样整体为对称楔形构造,楔形侧面尺寸(红色矩形框)为20 mm×7 mm,楔角为51°,如图1(a)所示,织构化楔形表面设计为微沟槽阵列,与楔角底线的倾斜角度(θ)选取为0°、45°和90°,沟槽宽度(d)为100、200和300 μm,面积率(r)为20%,深度为20 μm,具体制备流程如下:Sylgard 170产品分为A、B两部分,按质量比1:1混合,搅拌均匀后放置于真空箱中进行脱气处理直至没有气泡产生,将脱气后的混合物倒入模具中,70 ℃条件下加热1 h.结束后,取出模具冷却室温,再进行试样剥离.固化后的PDMS为黑色聚合物,杨氏模量约为0.68 MPa,邵氏硬度约为40 HA.利用激光打标机(UV3-SD,天极星激光设备有限公司)对已制备的试样表面进行微沟槽织构加工(对称楔型面两侧面,双面都可以进行摩擦学测试),加工激光脉冲宽度为35 ms,加工速度为90 mm/s.图1(b)和(c)所示为已加工试样实物图,其中倾斜角(θ)为90°,沟槽宽度(d)为100 μm.

Fig.1 (a) PDMS sample size and groove tilt angle parameters;(b-c) PDMS sample picture and micrograph of groove texture图1 (a) PDMS试样尺寸与沟槽倾斜角度参数;(b-c) PDMS试样实物图与沟槽织构的显微照片

1.2 试验装置与步骤

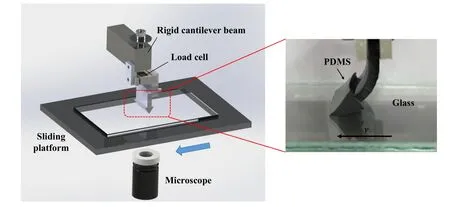

试验采用自主搭建的原位观测摩擦试验台进行摩擦学测试,下试样为光滑玻璃(尺寸:100 mm×60 mm),装置示意图如图2所示.该装置上部分为平衡刚性悬臂梁,上试件PMDS通过测力传感器(量程为5 N,精度为0.1%)与悬臂梁固定,采用重力砝码加载;下试件光滑玻璃片与电动位移台(XA07F-R1,Kohzu Precision)相连.测试装置集成了倒置数码显微镜(SK2700AVU),可以在摩擦测试过程中对接触区域进行原位观测与记录.

Fig.2 Schematic diagram of the tribology test bench图2 摩擦学试验台示意图

试验前用酒精清洗PDMS试样与光滑玻璃,去除PDMS试样表面污渍.摩擦测试中,施加载荷为0.05~0.50 N,下试样玻璃片的滑移速度为0.1~10 mm/s,滑移距离为80 mm,原位摄像机图片采集的帧速率为2 000 Hz,摩擦力与滑动位移数据采集频率为100 Hz.试验环境温度为25 ℃,环境湿度为40%.本试验中,不同参数下试样的摩擦性能单次测试至少重复3次.

2 结果与讨论

2.1 沟槽织构设计对PDMS表面“黏-滑”摩擦行为的影响

图3所示为不同倾斜角度(θ=0°、45°、90°)织构化PDMS表面的摩擦学测试原始曲线图,其中测试载荷为0.4 N,滑移速度为0.5 mm/s.可以明显看出,光滑PDMS表面具有典型“黏-滑”现象,摩擦曲线呈周期振荡,摩擦力数值较大,约为1.43 N (平均值).沟槽织构的引入能极大地抑制PDMS表面的“黏-滑”行为,降低振副,缩短周期,有效地降低界面摩擦力作用,但不同倾斜角度的沟槽设计对“黏-滑”的抑制效应以及降摩效果存在差异.90°沟槽织构设计效果最好(振幅小、周期短、摩擦力低),45°沟槽设计次之,0°沟槽设计效果最弱.

Fig.3 (a) The friction force curve of the textured PDMS surface (load is 0.4 N,groove width is 100 μm,sliding speed is 0.5 mm/s);(b) a partial enlarged view of (a)图3 (a)织构化PDMS表面摩擦力测试曲线图(载荷为0.4 N,沟槽宽度为100 μm,滑动速度为0.5 mm/s),(b)为(a)图的局部放大图

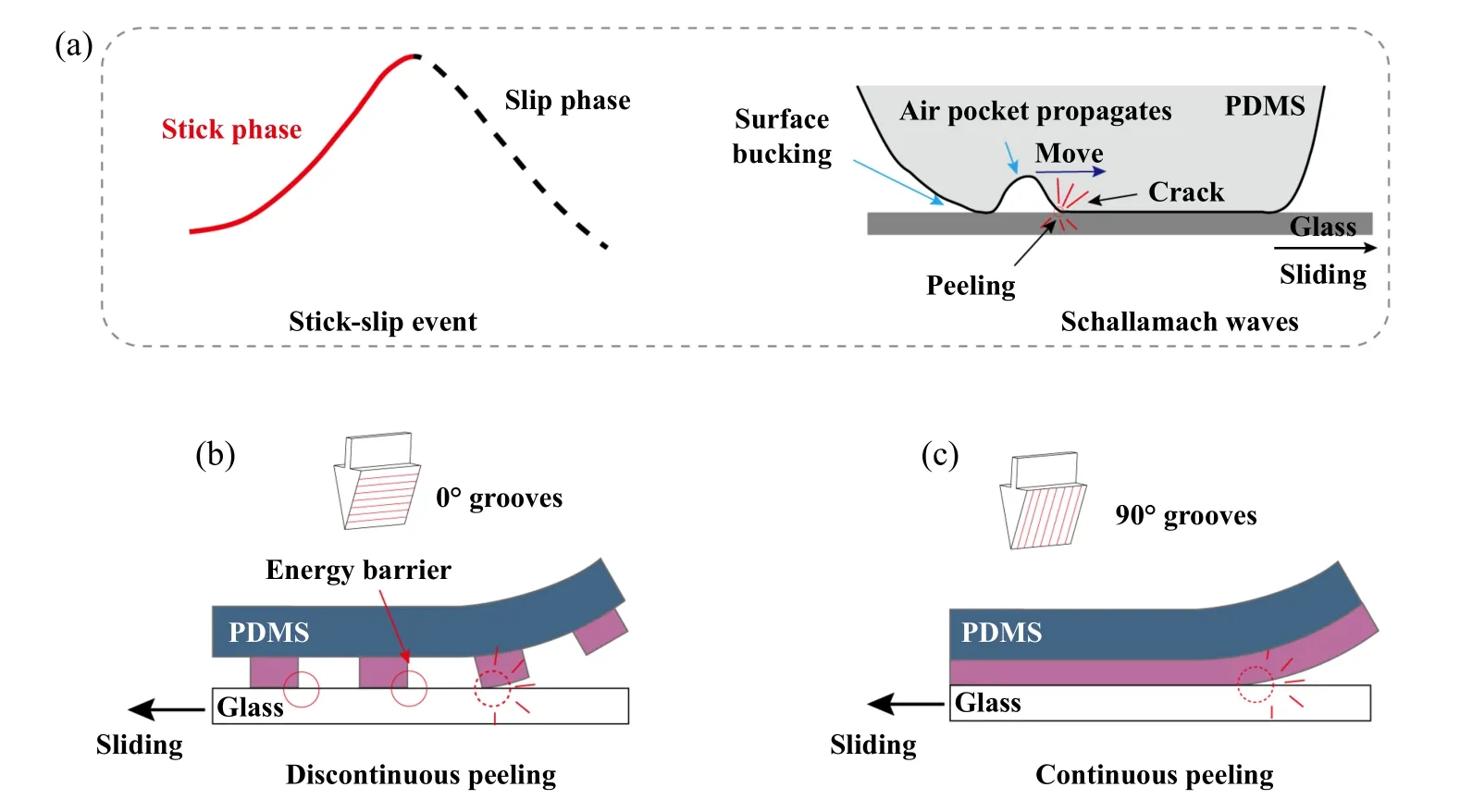

“黏-滑”摩擦学行为是软材料表面滑动的固有属性,源于表面高分子黏附功和材料弹性的共同作用,依据其发生机制,可以分为“黏相”(Stick phase)和“滑相”(Slip phase).在界面滑动中,“黏相”表示上下试样发生黏着接触作用,且随着滑动位移的增加,接触面积基本保持不变,但软材料表层随着“拉扯”作用而应力增大,弹性势能增加.随着滑动位移持续增大,软材料表面弹性势能持续增加,与界面黏附功平衡,达到临界点,“滑相”开启,上下试样接触面发生脱离,接触面积迅速减少,直至开始下个“黏相”周期.一定形式织构阵列的引入,将减少PDMS与玻璃表面的实际接触面积,进而降低“黏相”中上下试样间的界面黏附强度或黏附功,削弱了界面摩擦作用(摩擦力降低).同时意味着2个表面脱离所需的弹性势能降低,形成实际滑动行为的时间缩短,主要表现为摩擦曲线振荡的幅值变小和振荡周期变小(频率加快),如图3(b)所示.

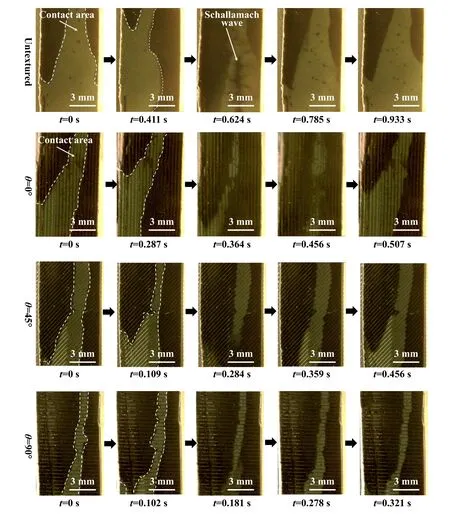

此外,Maegawa等[8]研究表明,低速状态下软材料表面的“黏-滑”行为与接触界面的Schallamach波具有明显的同步性,表现为Schallamach波(PDMS表面形成褶皱,捕捉空气,形成波状)在界面间传播[1],如图4(a)所示.图5所示为试验中单个“黏-滑”周期内不同倾斜角度沟槽织构表面接触状态的数码显微镜照片,其中浅色区域为真实接触区,较深的黑色区域为空气隔开的非接触区.可以看出,随着时间增加,PDMS表面的真实接触区域在不断变化,形成Schallamach波传播;随着沟槽倾斜角度θ增大,界面实际接触面积呈减小趋势,与摩擦力变化趋势相同.事实上,“滑相”中上下试样接触面的脱离行为主要表现为PDMS软表面对玻璃硬面“剥离”(Peeling)作用[9],即在褶皱边缘生成“裂纹”,且“裂纹”随Schallamach波的传播不断在接触界面内移动,类似于“撕胶带”.由图3(b)和图4可知,微沟槽织构对PDMS表面“黏-滑”行为的影响依赖于其倾斜角度.当PDMS表面沟槽织构倾斜角度为0°时,即沟槽垂直分布于界面滑动方向,PDMS与玻璃表面为离散性接触,形成与生物脚掌类似的“接触分裂效应”(Contact splitting)[20].每个接触单元形成单独的能量壁垒(Energy barrier),对接触界面剥离中裂纹的形成与扩展产生抑制作用[21],打断了“滑相”中Schallamach波的连续传播,增加界面黏着效应,对“黏-滑”行为的抑制效果较差.而当微沟槽倾斜角度为90°时,沟槽平行分布于界面滑动方向,PDMS表面与玻璃在速度方向为连续性接触,其“剥离”裂纹的开启与传播以及Schallamach波传播为连续性行为.由于织构化表面实际接触面积减少,其“黏相”中界面黏附功减小,对PDMS表面“黏-滑”行为抑制效果最佳,表现为摩擦力减小、振动幅度减弱及振荡周期缩短,如图3(b)所示.此外,倾斜角为45°的沟槽织构可以分解为0°的垂直量和90°的平行量,对“黏-滑”现象的抑制效果处于中间水平.

Fig.4 (a) Schallamach wave propagation principle in “stick-slip” behavior;(b~c) mechanism of groove texture (θ=0°,90°) on “stick-slip” behavior图4 (a)“黏-滑”行为中Schallamach波传播原理;(b~c)沟槽织构(θ=0°、90°)对“黏-滑”行为的作用机制

Fig.5 Contact state diagram of PDMS and glass surface in a single “stick-slip” cycle图5 单个“黏-滑”周期内PDMS与玻璃表面的接触状态图

2.2 沟槽宽度对织构化PDMS表面“黏-滑”摩擦性能的影响

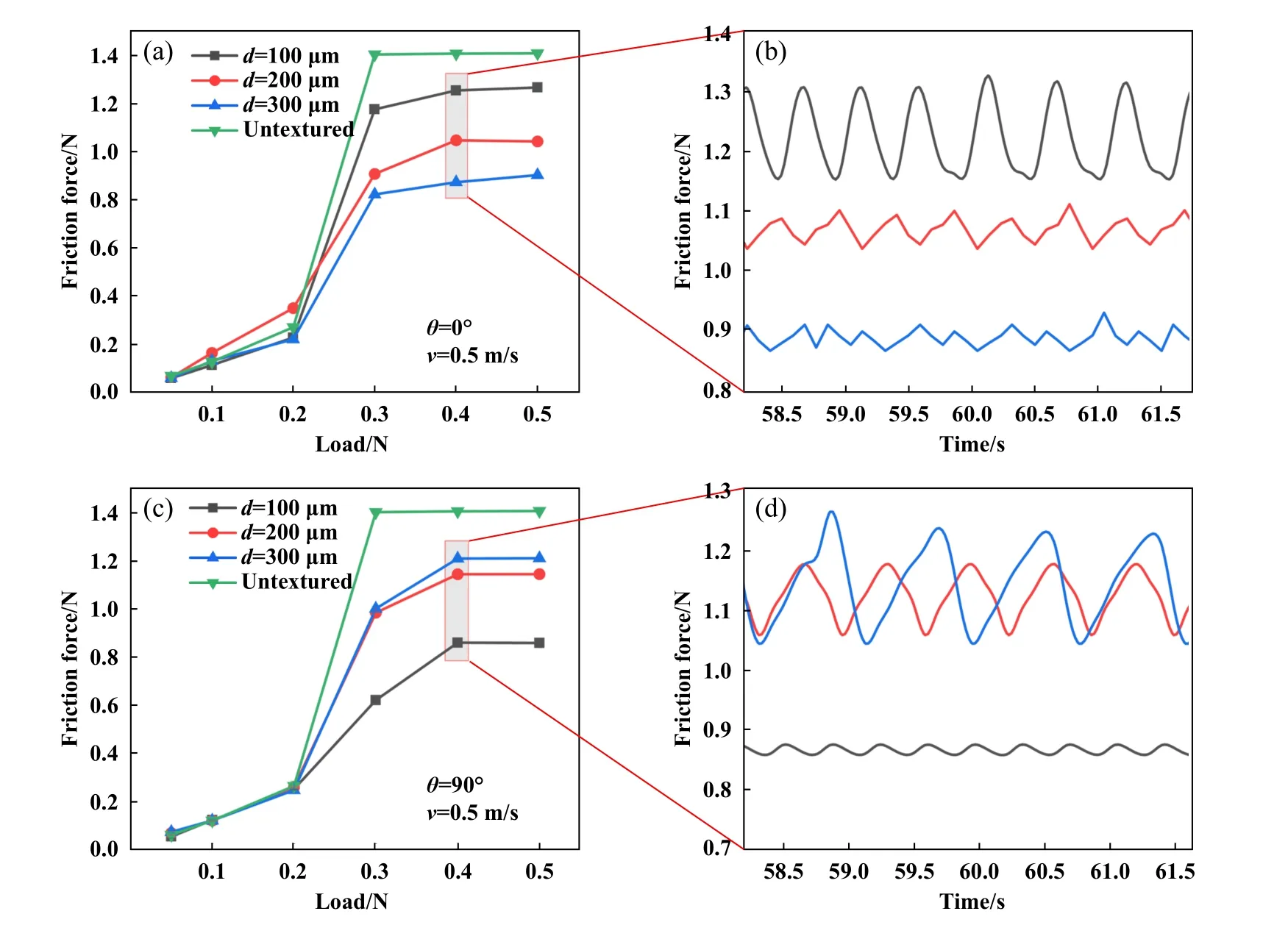

图6所示为不同载荷下沟槽宽度对织构化PDMS表面“黏-滑”摩擦学行为的影响.显而易见,低载荷条件下(≤0.2 N),不同宽度的沟槽织构的摩擦学性能区分度不够明显.在高载荷条件下(≥0.3 N),沟槽宽度对织构化表面的“黏-滑”摩擦学行为影响较大,但不同倾斜角度却呈现不同的行为特征.对于θ=0°的沟槽织构,其摩擦力会随着织构宽度的增大而减小,同时“黏-滑”行为的振幅和振荡周期也呈减小趋势.与此相反,90°倾斜角沟槽织构的摩擦力会随着织构宽度的增大而增大,“黏-滑”行为的振幅和振荡周期也呈增大趋势.

Fig.6 Effect of groove width on the “stick-slip” tribological behavior of PDMS surface under different loads:(a,b) groove inclination angle is 0°;(c,d) groove inclination angle is 90°图6 不同载荷下沟槽宽度对织构化PDMS表面“黏-滑”摩擦学行为的影响:(a,b)沟槽倾斜角θ为0°;(c,d)沟槽倾斜角θ为90°

载荷对织构化表面摩擦性能的影响主要源于微沟槽PDMS试样的楔形化设计,只有较大的载荷才能驱使PDMS与玻璃产生足够大的接触面积,使较多的织构作用于摩擦界面.对于倾斜角为0°的沟槽织构,其滑移界面为非连续性剥离.在恒定面积率20%的情况下,增加织构宽度会使接触区域内的沟槽单元数量减少,从而降低对上下表面剥离中裂纹扩展以及Schallamach波传播的阻碍效果,降低“黏相”中的界面黏附功,致使表面摩擦力降低,加强织构对“黏-滑”行为的抑制作用.然而对于倾斜角θ为90°的沟槽织构,在其“黏-滑”摩擦行为中,上下表面间的“剥离”为连续性作用,织构对裂纹扩展以及Schallamach波传播无阻碍作用.当沟槽宽度增加,意味着织构单元数减少,非织构区域“一体化”面积增加,整体趋向“平面化”,因而加剧表面“黏-滑”摩擦现象.此外,就织构设计而言,微沟槽的面积率与深度可能也是影响表面“黏-滑”行为的重要因素,将在后续研究中重点关注.

2.3 界面滑动速度对织构化表面“黏-滑”摩擦性能的影响

图7所示为不同界面滑动速度对织构化PDMS表面“黏-滑”摩擦性能的影响,其载荷为0.4 N,沟槽宽度为100 μm.可以看出,随着滑动速度的增加,织构化表面以及光滑表面的滑动摩擦力都呈现增大趋势,几乎成线性关系;织构倾斜角变化对其增加幅度几乎没有影响.在表面“黏-滑”行为中,织构化表面摩擦曲线的振荡周期(T)受界面滑动速度影响较大:低速阶段(0~1 mm/s),“黏-滑”周期T随着滑动速度的增加迅速降低,但进入相对较高速度阶段,周期T下降幅度逐渐趋向于平缓.织构化表面“黏-滑”行为的振动幅度整体随速度的增加而减小,但不同倾斜角度沟槽略有差别,其中比较有趣的是,倾斜角为90°的沟槽织构表面的“黏-滑”振幅较小,且基本不受界面滑动速度的影响.

Fig.7 Effect of sliding velocity on the “stick-slip” tribological behaviors of textured surfaces: (a) friction force;(b) “stick-slip” cycle;(c) “stick-slip” vibration amplitude图7 滑移速度对织构化表面“黏-滑”摩擦学行为的影响:(a)摩擦力;(b)“黏-滑”周期;(c)“黏-滑”振动幅值

不同于硬质材料,PDMS由高分子组成,表面具有典型的黏弹特性,可以看成黏壶与弹簧的组合,受到黏性力和弹性力共同作用,其中“黏-滑”行为中“黏相”主要表现为“黏”性,而“滑相”主要表现为弹性.由前文可知,PDMS表面摩擦作用主要来自于“黏相”中黏附功(即“黏”性).这意味着PDMS表面摩擦力值与界面位移的一阶导数即速度成正比关系,可以在图7(a)中得到验证.另一方面,PDMS表面“黏-滑”现象主要以黏附-剥离形式(包含Schallamach波)在界面接触区域内传播,但界面滑动速度的增加一定程度上会缩短“黏相”和“滑相”的响应时间,从而降低界面接触区域波传播周期T.此外,PDMS表面“黏-滑”摩擦行为的振幅也会随着“黏相”响应时间缩短而减小,但不同参数的织构化表面会有不同的效果,其中倾斜角θ为90°的沟槽设计抑制振幅效果最好,几乎不受滑动速度的影响.

3 结论

本文中采用激光加工技术,在PDMS表面加工出具有不同倾斜角度与织构宽度的沟槽状织构阵列,系统地研究了织构化PDMS表面的“黏-滑”摩擦学性能,得出如下结论:

a.微沟槽织构可以有效地抑制PDMS表面的“黏-滑”效应,降低界面滑动摩擦力,但不同倾斜角度的沟槽设计存在差异.90°微沟槽织构设计整体性能优于其他2种(0°、45°).

b.大载荷下,沟槽宽度对沟槽织构表面“黏-滑”行为产生显著影响.对于倾斜角0°的沟槽,沟槽宽度增加会提高其对“黏-滑”摩擦行为的抑制效应;但当倾斜角为90°时,沟槽宽度的增加却出现相反的趋势,即削弱对“黏-滑”摩擦行为的抑制效应.

c.滑动速度的增加会致使PDMS表面摩擦力增大,但会降低界面“黏-滑”行为的振荡周期和振动幅值.

——纪念摩擦学创始人乔斯特博士诞生100周年