现代平板玻璃工厂除尘设计探析

梅焘 曹春刚 刘邈 岳玲玲 陈博 雷佳

(1.秦皇岛玻璃工业研究设计院有限公司 秦皇岛 066001;2.河北省玻璃节能减排技术创新中心 秦皇岛 066001;3.河北省企业技术中心 秦皇岛 066001;4.秦皇岛经济技术开发区民生保障局 秦皇岛 066000)

0 引言

近年来随着经济总量的提升和生活水平的提高,环境保护越来越受到人们重视。十二届全国人大常委会第八次会议表决通过了修订后的《中华人民共和国环境保护法》,于2015年1月1日起施行。在此之后,各地方又在此基础上,相继出台了更为严格的地方政策,多地对于企业环保问题持“一票否决”态度,环保问题被抬到了前所未有的高度。

平板玻璃生产过程中,各种物料破碎、传输等会产生大量的外溢粉尘,严重影响着职工的身心健康及工厂形象,受到环保监管部门、工厂经营方及一线工人的多方重视。本文对现代平板玻璃工厂的物料转运除尘设计做简要分析,并提出设计中可能遇到的重点问题,为之后的设计做些许参考。

1 物料特点分析及针对性方案

1.1 生产物料简介

现代平板玻璃工厂主要生产物料包括:石英砂、纯碱、白云石、石灰石、芒硝、煤粉、小料、碎玻璃等,通常采用合格粉料进厂,破碎、筛分等流程由物料生产工厂完成,减轻了玻璃工厂的环保压力。其中石英砂是玻璃生产的主要原料,为了适应生产工艺,一般为湿料转运,无需考虑扬尘问题。而其他原料为了满足生产工艺,转运过程中不能沾水,采用干料转运,只能通过设置除尘系统缓解粉尘外溢问题。

在这些物料中,纯碱、白云石、石灰石、芒硝等均为细粉状,最大的特点和设计难点为,一旦物料沾水,便会产生结块现象,堵塞除尘管道和除尘设备,这是除尘系统设计中最需注意的问题。下面以化学性质最为活跃的纯碱为例进行分析。

纯碱,学名碳酸钠,分子式Na2C O3,分子量105.99,密度2.54 g/cm3。纯碱易溶于水,且水中常含有钙类的盐,易反应生成难溶于水的碳酸钙。在纯碱的运输及转运过程中,难免与空气中的水汽接触,一旦结块聚集便会堵塞除尘管道和除尘设备。

1.2 除尘管道风速分布

为避免粉尘在除尘管道中结块、聚集,需提高除尘管道的设计风速,避免粉尘沉降。根据美国达拉法里用1~5 mm粒径的沙粒进行的实验,总结出的水平输送风速的经验公式为:

式中:Ve——无沉降最低风速,m/s;

Z——颗粒的密度(对于水),g/cm3;

dm——颗粒的直径,nm。

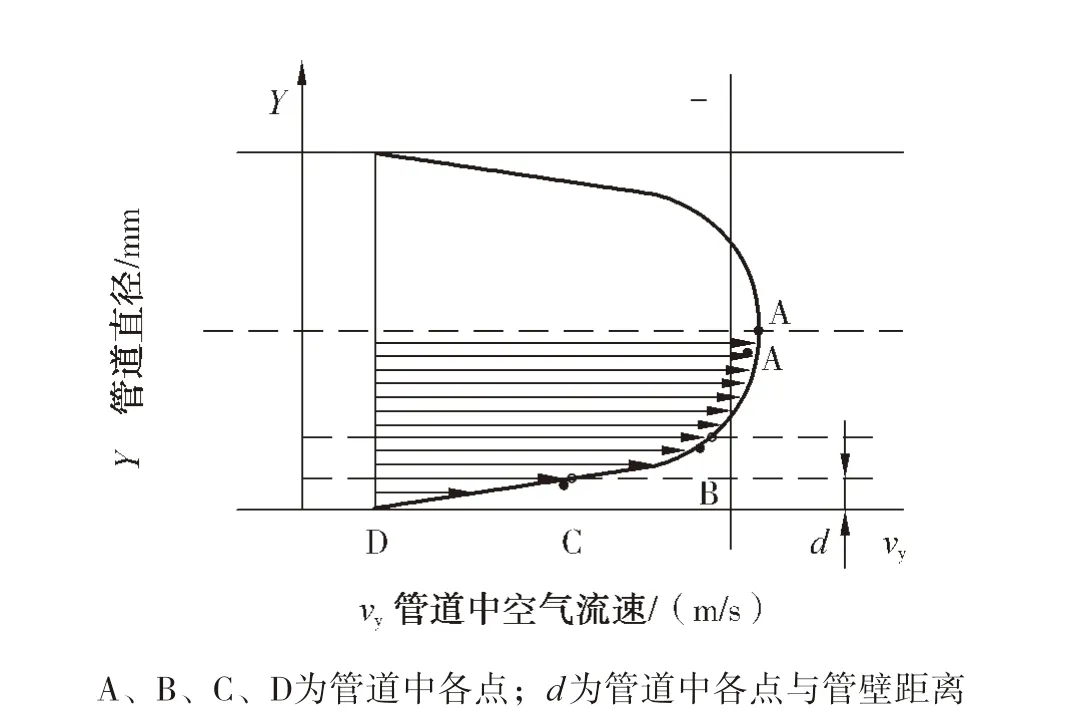

结合管道中的紊流状态,越是靠近管壁,实际空气流速越低,风管中实际空气流速分布见图1。

图1 除尘管道内风速分布

1.3 针对性方案

综上,结合细粉物料的物理性质,可计算出除尘管道中的最低空气流速。本文按照较重粉尘标准,18~22 m/s进行风速设计,并在直管道中部(每隔3 m距离)以及临近管道转弯、变径、分叉等易积灰地点,设置尺寸便于清扫的清扫孔。

为避免粉尘在除尘设备中结块、堵塞,需在设备选型方面格外重视以下几个问题:

(1)设计过滤风速不宜高于厂家推荐的过滤风速。提高过滤风速会提高单位时间内过滤粉尘的重量,使过量粉尘短时间内在除尘设备中聚集,堵塞除尘设备。

(2)注意过滤空气的含尘量与反吹频率进行合理匹配。根据厂家提供的标准含尘量、过滤效率、反吹频率、过滤风速和过滤面积,计算设备单次反吹卸灰量:

式中:Z——设备单次反吹卸灰量,mg;

Va——过滤风速,m/s;

S——过滤面积,m2;

ra——标准含尘量,mg/m3;

P——过滤效率,%;

Ka——反吹频率,n/min。

得出设备单次反吹卸灰量后,再根据现场实际情况,调整实际工作反吹频率,避免设备积灰。

(3)除尘器滤料选择。避免选择褶皱较多、较密的滤料,如圆形滤筒。褶皱较多、较密的滤料在褶皱处更容易积灰、结块,且不易清理,在设计中尽量避免。选择不易沾灰、表面有高分子覆膜的滤料,能有效降低物料在滤材表面结块的概率,提高反吹效果,避免堵塞除尘设备。

(4)注意碎玻璃粉尘物理特点与其他粉尘的区别。碎玻璃粉尘主要成分为玻璃细粉和转运过程中的尘土,虽然不易结块,但仍有以下方面需要注意。碎玻璃细粉主要成分为二氧化硅,密度较高,除尘管道仍需要较高的设计风速。且碎玻璃细粉颗粒大、硬度高,需考虑除尘管道的耐磨需求,一般推荐设计壁厚最低为3 mm。

2 参数计算

2.1 风量计算

为了实现最终的除尘效果,达到现场无灰、排放合格的要求,需最先确认系统的实际运行风量,后续设计都应保证系统最终以此风量运行,以达到最初理想的除尘效果。

2.1.1 相对密闭空间的除尘

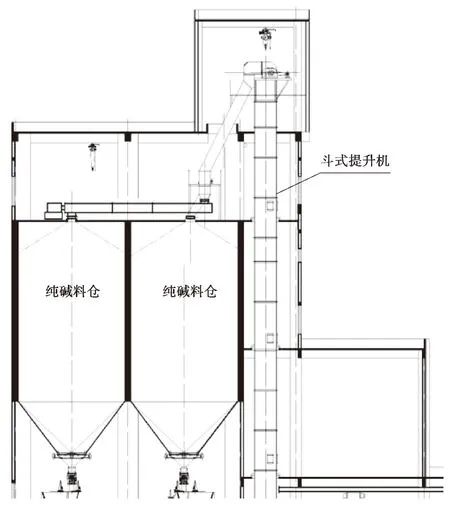

平板玻璃工厂原料车间仓顶落料见图2。

图2 原料车间仓顶落料

如图2所示,物料经斗式提升机,落入左右两个料仓之中。在物料入仓过程中,会产生外溢粉尘,需在两个料仓上设置除尘系统。料仓为相对密闭空间,要使进入料仓的物料不外溢,需保证在物料入仓过程中,料仓内部始终保持负压。因此,除尘系统总风量为以下两部分之和。

(1)保持空间负压的风量。为保持空间粉尘不外溢,需保证空间内部负压,负压量一般取10~20 Pa。保持负压需要的风量为:

式中:Vf——缝隙处流过的风速,m/s;

DP——洁净室内外压力差,Pa;

DVf——保持负压需要的风量,m3/h;

Sf——缝隙面积,m2。

(2)在物料进入仓内的过程中,物料携带空气在短时间内大量进入仓内,除尘系统的风量也应同时抵消物料及其携带空气的体积。因为物料颗粒存在间隙,物料进入料仓的体积不能根据物料密度计算,但物料输送设备的输送能力是固定的。如图2中,斗提型号为TD400,输送能力为66 m3/h,进入单个仓内物料体积为33 m3/h。伴随物料进入仓内的空气体积,与物料的体积及掉落高度成正比,一般取值物料体积的10~20倍。

图3为称量称斗至混合料皮带落料点除尘示意图,也可按照相对密闭空间的除尘计算。其中落料点密封罩可看作相对密封空间,敞口面积为主要缝隙面积,采用称量称斗的排料速度及称量称斗容积,计算单位时间进入密封罩内的物料体积。

图3 称量称斗至混合料皮带落料点除尘

2.1.2 敞口空间除尘

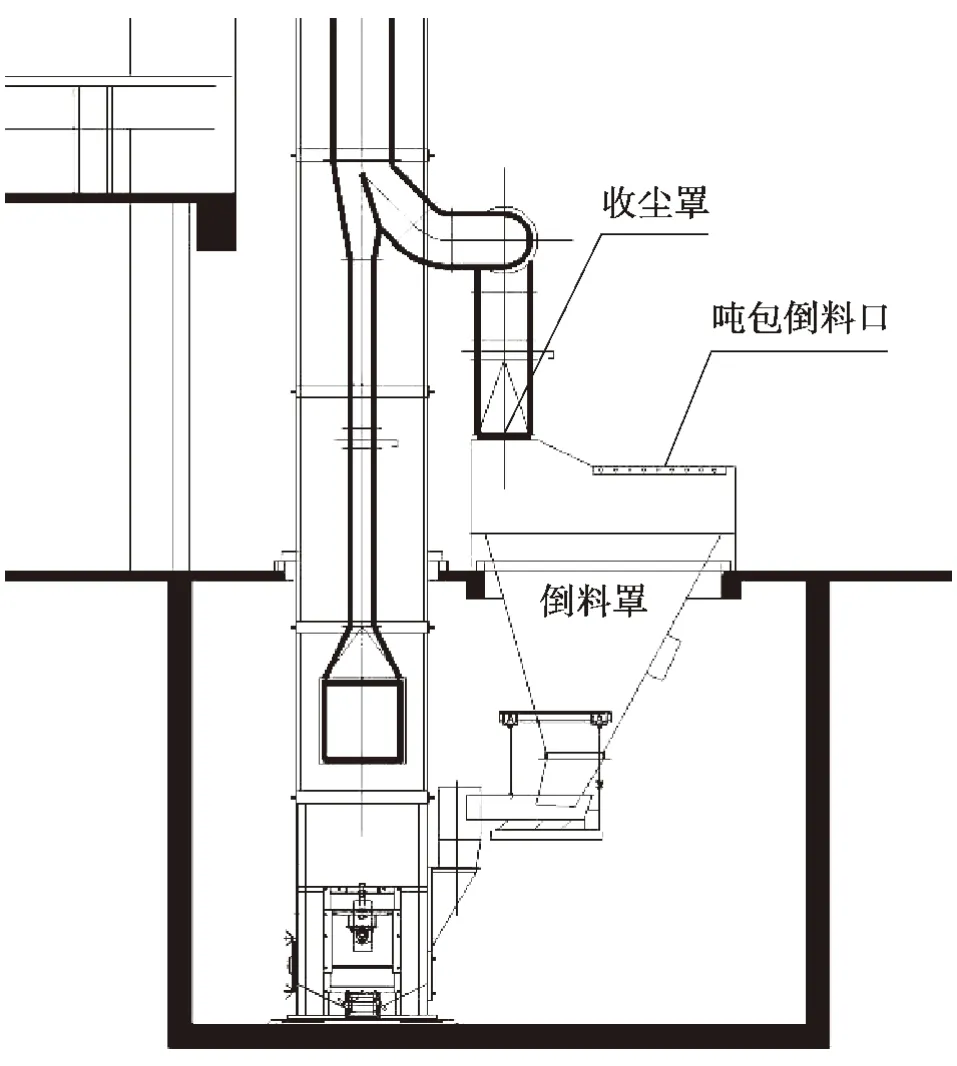

平板玻璃工厂原料车间吨包倒料罩除尘见图4。

图4 吨包倒料罩除尘

物料吨包划破后,吨包内的物料迅速进入倒料罩内,此过程会产生大量粉尘外溢。吨包倒料口为敞开开口,为方便倒料,倒料口面积较大且完全敞开,此处除尘系统负荷较大。此类除尘点使用敞开开口空气流速计算系统最终风量:

式中:Vc——开口处流过的风速,m/s;

Sc——敞开开口面积,m2;

DVc——系统需要的风量,m3/h;

a——计算系数,>1。

其中开口处流过的风速需保证此处无粉尘外溢,风速至少不低于0.5 m/s。由于敞开口较大,敞开口各部位风速差别也较大。此处差别与该空间形状、收尘口与敞开口距离等因素均有较大关系。为保证敞开口各部位风速均不小于设计风速,在设计时需考虑计算系数a,经验取值范围为1.2~1.5。除了敞开口之外,敞开空间内其他部位密闭性较差,需额外增加计算系数。

对于有些敞开空间,如铲车敞口倒料,由于敞开口太大,敞开口各部位风速差别极大,为避免系统设计过大,采用增加柔性挡帘等措施,尽量缩小敞开口面积,提高除尘效果。

2.2 阻力计算

在除尘系统中,系统阻力是影响除尘效果的主要因素,降低系统阻力对提升除尘效果意义重大。除尘系统阻力包括:除尘管道沿程阻力、除尘管道局部阻力、除尘器内部阻力、除尘排气管道阻力及系统末端余压。

除尘管道沿程阻力基本计算公式为:

式中:Rm——单位长度摩擦阻力,Pa/m;

V——风管内空气的平均流速,m/s;

r——空气的密度,kg/m3;

l——摩擦阻力系数;

Rs——风管的水力半径,m。

根据物料特性,首先确定风管内空气的平均流速及风管的水力半径,摩擦阻力系数与空气在风管内的流动状态以及风管内壁的粗糙度有关。随着除尘管道的使用,除尘管道内壁的粗糙度不可避免地有所提升;含尘空气的密度,也与洁净空气的密度有所差别,以上问题需在设计中予以注意。

除尘器内部阻力的基础数值取自除尘器厂家提供的基本数据。在设计中应注意,此数据应为除尘器带灰状态下的实验数值,且应提供实验时的过滤风速作为参考。如设计过滤风速与提供的标准过滤风速有差异,应对除尘器的内部阻力数据进行修正。根据管道沿程阻力计算公式可粗略得出,摩擦阻力与过滤风速的平方成正比。

除尘排气管道阻力也不能忽视。根据各地方政策不同,排气高度除应满足GB/T 50559—2018《平板玻璃工厂环境保护设施设计标准》及GB 26453—2022《玻璃工业大气污染物排放标准》中关于排气筒高度的规定外,还应满足各地方标准的要求,并与该项目环评报告中的数值一致。因限制较多,各项目或同项目不同部位的除尘管道排气筒高度差别较大,需注意由此产生的阻力。个别项目因工艺布局原因,排气距离较远,应格外注意此处阻力的增加。

3 设备选型

除尘设备的选择应用是实现最终除尘效果的直接因素,选型是否合适直接关系到系统设计的成败。

3.1 风机选型

参照以上计算数据,根据风机运行曲线对风机进行选型。室外放置的风机需特别关注风机的防雨性能,除了设电机防雨罩,还应注意加强风机传动轴等位置的密封防腐措施。

3.2 除尘器选型

(1)过滤面积选型。根据计算风量及厂家推荐的过滤风速进行选型。因各厂家技术路线不同,不同型式除尘器的气流走向也有所差异,不同规格、厂家的除尘器推荐过滤风速可能差异较大,须在满足排放要求前提下,尽量靠拢厂家推荐的过滤风速,确保除尘器运作在最佳工况。

(2)除尘器型式选择。由于现代平板玻璃工厂的生产原料多数为细粉物料,结块较严重,推荐使用抗结块性能优异、反吹效果较好的布袋脉冲反吹除尘器。除尘器滤料选择能保证反吹效果、不粘料的高分子覆膜滤料。选型时需注意不同型式的除尘器体积差别较大,需特别关注除尘设备的尺寸,保证使用及维修、清洁的便捷性。当空间较小时,考虑单机圆桶或椭圆桶形布袋除尘器。

(3)回料装置选型。除尘回料系统应实用、可控。实际工程中,经常出现回料二次扬灰问题,除了排料管道设计缺陷外,与除尘器回料机构逻辑不合理也有很大关系。除尘器回料机构应能满足除尘器系统总控要求,实现回料的时间、回料窗口的可控性,避免产生二次扬灰。

(4)室外放置的除尘器需特别加强壳体密封防水措施,保证系统内干燥环境,避免结块发生。

4 其他注意事项

(1)除尘系统布置。应本着就近布置的原则,尽量缩短、简化除尘管道,最大效用地发挥除尘设备性能。

(2)除尘管道的设计。除尘管道的风速选择、管道壁厚的设计原则,前文已有叙述,这里不再赘述。在实际设计中需要注意以下几个要点:

①为降低管道堵料后的清扫难度,除尘管道的走向应尽量避免水平管道,尽可能倾斜设置。清扫孔开口位置应便于操作。

②排气管道的风速不宜高于15 m/s,排气高度应符合国家及地方环保规范要求。排气管道上按规范设采样孔及采样平台,以便于环保部门检查。排气筒顶端设抗风及防雨效果较好的锥型风帽。

③排料管道设计。在保证工艺不受影响的前提下,除尘器排灰尽量排至系统内。排料管道要充分考虑排料坡度及排料点的选择,避免二次扬灰、漏灰等情况发生。

(3)除尘设备的控制与工艺生产紧密结合,除尘、排灰与生产流程紧密配合,可降低能源消耗,提高系统运行效率,提高工艺生产的自动化水平。

(4)合理优化工艺流程,创造良好除尘条件。合理的工艺生产流程及良好的工艺生产设备,对最终的除尘效果同样起到重要的作用。在生产过程中,应尽量减少产尘点,降低灰尘浓度,在保证工艺不受影响前提下,为除尘创造良好条件。通过降低物料转运落差,降低扬尘浓度;尽量创造密闭空间,提高落料空间的密闭性,控制灰尘的外溢总量;通过优化生产流程,尽量降低粉尘外溢对操作人员及场内卫生的影响。

5 结语

在平板玻璃工厂的除尘设计中,应结合物料特点、转运工艺等设计要素,统筹合理的除尘方案。经过风量、阻力计算,结合含尘量等数据,进行除尘设备选型及除尘管道设计。作为设计人员,还要实时关注行业最新动态,了解相关法律法规的变化,使用新技术,引用新标准,做到与时俱进,不闭门造车。