汽车自润滑新型十字轴承设计及有限元分析

张启伟,陶燕琳,李兵

1.成都航空职业技术学院 四川成都 610100

2.四川师范大学 四川成都 610100

随着汽车在我国的普及,人民的生活水平得到了极大的提高[1],随之而来的是大家对汽车质量的更高要求。万向节作为汽车底盘关键的零件之一,它决定着机械设备的功能、疲劳强度和使用寿命等[2]。在万向节中,十字轴是最核心的部件,也是主要受力部件,它直接决定了万向节的性能。在生活中,汽车行驶一段时间后,汽车底盘会发生异响噪声,速度越快,噪声越大。出现这种情况的原因之一是由于汽车万向节十字轴内部的轴承过度磨损、出现间隙导致,所以急需一种新型具有自润滑的十字轴承来解决或者延长十字轴的使用寿命。

十字轴现状及问题

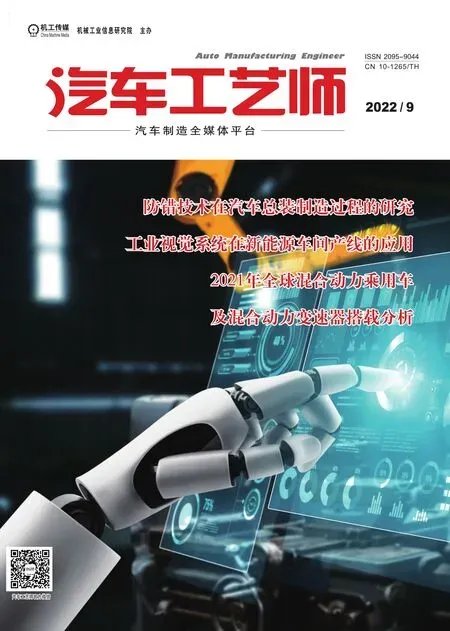

十字轴万向节由主动叉、十字轴、滚针轴承、油封、套筒、轴承盖以及被动叉组成,如图1所示。其工作原理为:主动轴将转矩传递给主动叉,主动叉又传递给十字轴,十字轴最后把转矩传递给被动叉[3]。作为万向节的核心部件,十字轴的结构性能就显得十分重要了。通过对目前市场的调研,发现大部分十字轴的损坏都是由于滚针轴承磨损和润滑不良造成的,由于十字轴的损坏导致了汽车在行驶中的异响和振动。为解决上述问题,本文设计了一种具有自润滑功能的新型十字轴承。

图1 十字轴万向节爆炸图

新型十字轴的结构设计

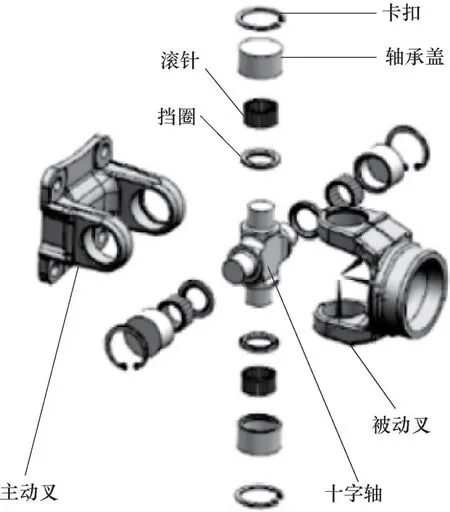

此新型十字轴相对于传统的十字轴,增加了自润滑的功能。其三维模型如图2和图3所示。

图2 新型十字轴

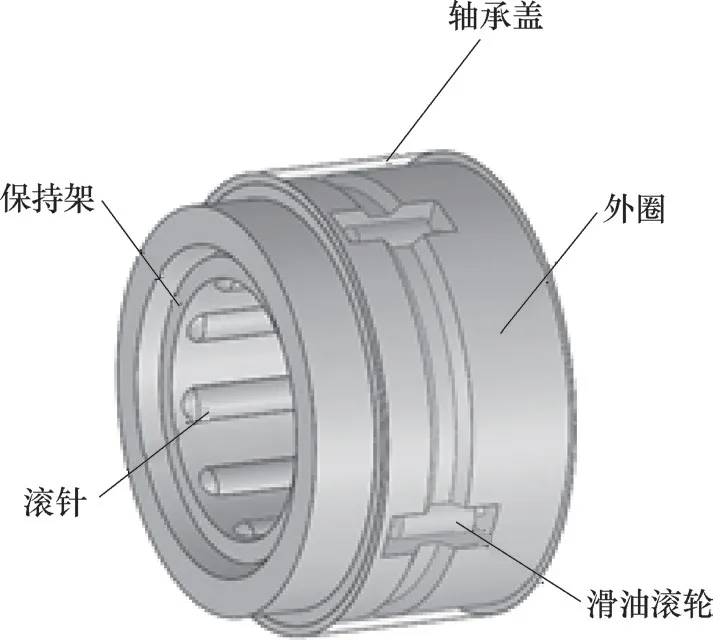

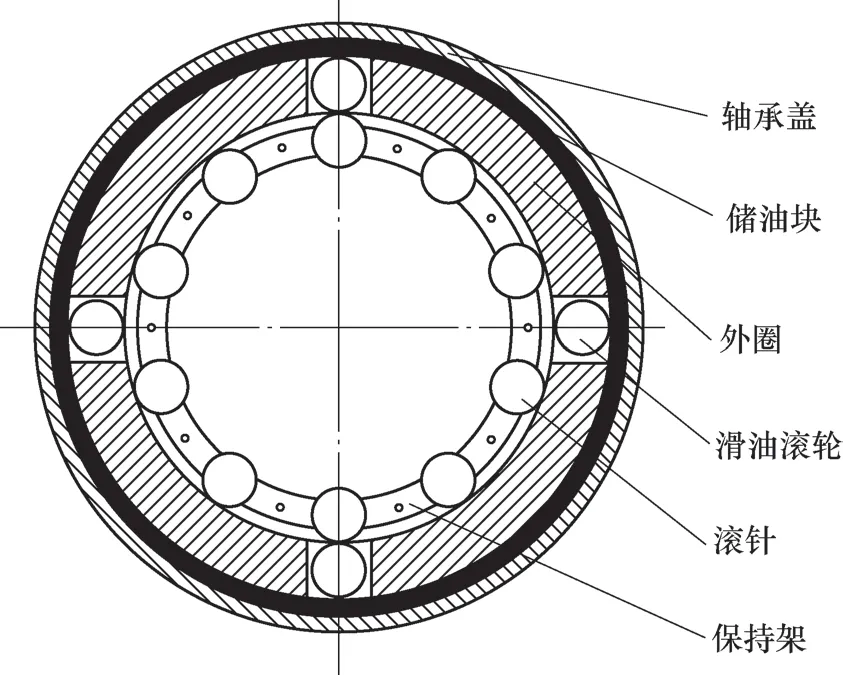

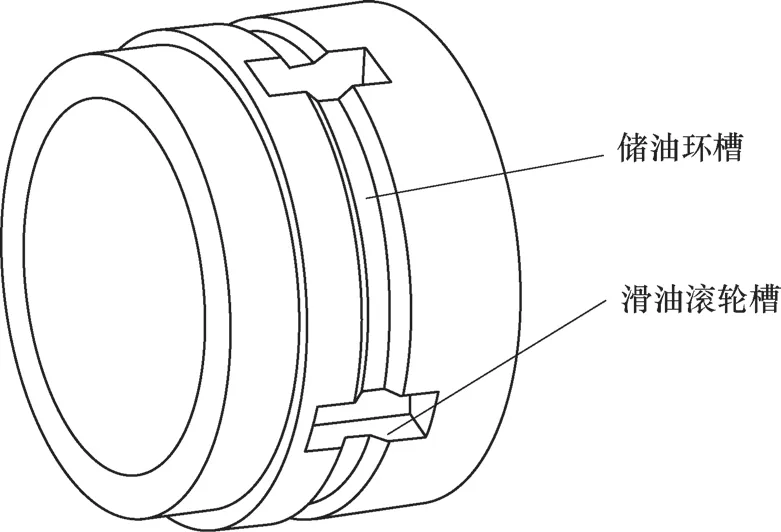

图3 新型十字轴轴承

相对于传统的十字轴,本结构主要对十字轴承做出了改进。新型十字轴承的主要构成如图3所示,由轴承盖、外圈、滑油滚轮、滚针和保持架组成。十字轴承的半剖视图如图4所示,滚针由保持架固定,十字轴承的外圈开了储油环槽和滑油滚轮槽(见图5),滑油滚轮槽内部安装有滑油滚轮,其外部覆盖一层吸油材料,并且滑油滚轮还能与内圈上面的滚针发生相对运动,储油环槽内部存放有环形储油块,最后外圈与轴承盖紧密连接,并且外圈和轴承盖之间还设置有密封圈,来防止润滑油的泄漏。

图4 十字轴承半剖视图

图5 十字轴承外圈视图

其工作原理为:十字轴轴颈与内圈的滚针紧密接触,滚针可以随着十字轴颈同步转动,由于滚针与滑油滚轮能产生相对运动,所以能带动滑油滚轮同步转动,转动的滑油滚轮将吸附储油滑槽内部储油块的润滑剂,以此达到自润滑的功能。

新型十字轴承力学分析

1.车型参数

本次研究的新型十字轴承是基于某乘用车参数进行设计的,其主要参数见表1。

表1 车型参数[4]

十字轴的尺寸由传动轴的计算载荷来确定,而传动轴的计算载荷由发动机的最大转矩和1挡传动比来确定[5]:

式中:kd为猛接离合器所产生的动载系数,取kd=1;Temax为发动机的最大转矩,Temax=350N·m;η为发动机到万向传动轴之间的传动效率,8挡以上的变速器传动效率为 0.9;i1为变速器1挡传动比,取4.70。

通过计算得到Ts=1480.5N·m。由计算载荷能够确定新型十字轴的轴承盖直径为20mm,查阅相关标准,利用三维软件建立新型十字轴轴承和十字轴模型,如上图2和图3所示。

2.有限元模型的建立

万向节十字轴总成失效的原因主要有以下几点:

(1)斜压印 由于加工或者装配过程中的不合理,导致万向节十字轴的圆周间隙较大,使得十字轴的轴颈与轴线之间出现角度偏差,导致压印。随着压印的加深,滚针无法自转,最后造成轴承失效。

(2)疲劳剥落 十字轴颈与轴承由于磨损导致径向间隙加大,从而引起载荷集中,最终导致滚针大面积剥落的现象。

(3)缺油烧蚀 由于十字轴承润滑不充分,或者轴承密封不良造成轴承出现失油,导致滚针与轴颈出现干摩擦,并因温度过高导致轴承与轴颈出现咬死现象,损坏滚针和密封件等。

(4)滚针失效 由于滚针表面存在麻点、麻坑,或者因为滚针强度不够而被折断,导致万向节十字轴承的失效。从以上原因可以看出,万向节十字轴总成失效主要是由于润滑不足和滚针脆断造成的,所以在设计过程中需要对十字轴轴颈端的滚针轴承进行校核[6]。

本文利用 CAE软件对滚针轴承进行接触分析。将建立好的十字轴三维模型导入CAE软件中,并在不影响其力学性能和结构的前提下进行简化,让其可以画出更高质量的网格,这样不仅可以提高计算速度,还可以提高计算精度,最后得到的结果更加接近真实情况。本模型主要简化的是各零件的倒角和一些不受力的密封件。

简化后的十字轴模型如图6所示。通过查阅《汽车设计手册》等相关资料,得到十字轴式万向联轴器的各个零件的材料参数(见表2)。然后将各零件的材料参数在CAE软件中进行设置,并赋予给各相对应的零件。

表2 材料参数

有限元分析中,网格的划分是非常重要的,因为其直接决定了计算的速度和准确性。常见3D的网格分为六面体、五面体和四面体三类,在结构仿真中常用的是四面体和六面体,而网格的求解精度和速度是六面体大于四面体。结合新型十字轴模型的几何形状以及计算速度和精度,本文采用六面网格进行划分,网格尺寸选择0.5mm,网格单元71 334个,网格节点282 659个。十字轴整体网格划分情况如图6所示。

图6 新型十字轴简化模型及网格划分

载荷分析

由于十字轴万向节主要承受来自传动轴的扭矩,而十字轴轴承与轴颈是紧密配合的,所以十字轴轴颈的受力实际来自于十字轴承内部的各个滚针,并且为各个滚针的合力F,通过相关计算可以获得滚针的合力F。

式中:Ts为万向传动轴的计算转矩,Ts=1480.5 N·m;r为合力F的作用点到十字轴中心位置的垂直距离,r=15m m;α为主、从动叉轴的最大夹角,α=20°。计算得出F=5251N。

十字轴滚针轴承所承受的接触应力为

式中:δ j为滚针轴承的接触应力;d0为滚针直径(mm);Lb为滚针的工作长度(mm);单个滚针所承受的最大载荷(N),其值可由式2确定。

式中:i为滚针列数,z为每列中的滚针数。

十字轴通常使用的材料为低碳合金钢,且在加工制造过程中还要经过渗碳(渗碳深度为 0.8~1.2mm)和淬火等热处理,所以十字轴轴颈表面的硬度为58~64HRC,而滚针轴承是万向节十字轴主要的受力零件,直接和十字轴轴颈接触,所以其表面硬度要大于十字轴轴颈的表面硬度。经过查阅相关文献发现,当滚针与十字轴轴颈表面硬度都高于58HRC 时,滚针表面接触许用应力[δj]=3000~3200MPa[6]。本设计所选十字轴轴承中滚针列数i=1;z=23,利用公式3和公式4计算得出[δj]=2673MPa,小于滚针的许用接触应力,满足要求。

接触模型与边界条件

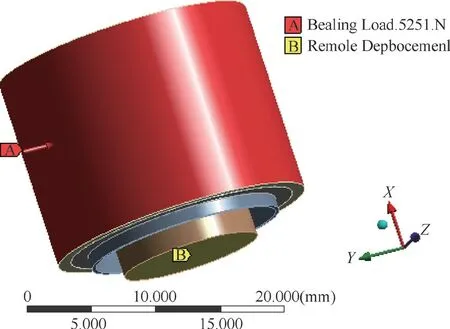

对轴承盖与十字轴承外圈、十字轴承外圈与滚针表面、滚针表面与十字轴颈表面、滚针表面与保持架之间添加bonded接触。在新型十字轴承盖上(见图7红色部分)施加载荷,其载荷类型为Bearing load=5063N;在十字轴轴颈底面(见图7黄色色部分)添加远端位移约束Remote Displacement,并且将3个移动和3个转动分别设置为0,以此来限制十字轴轴颈六个方向的自由度。远端位移约束Remote Displacement相对于固定约束Fixed support,可以防止十字轴产生过约束,从而导致计算出错。

图7 约束与载荷

结果分析

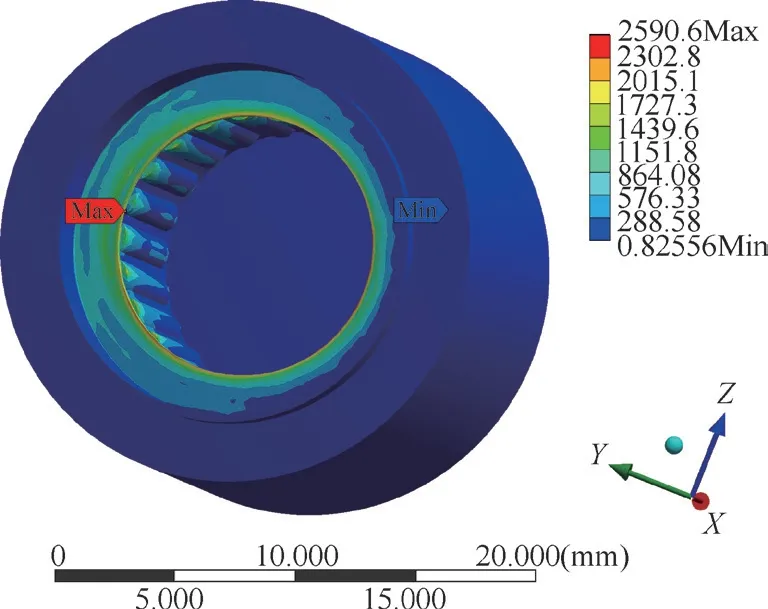

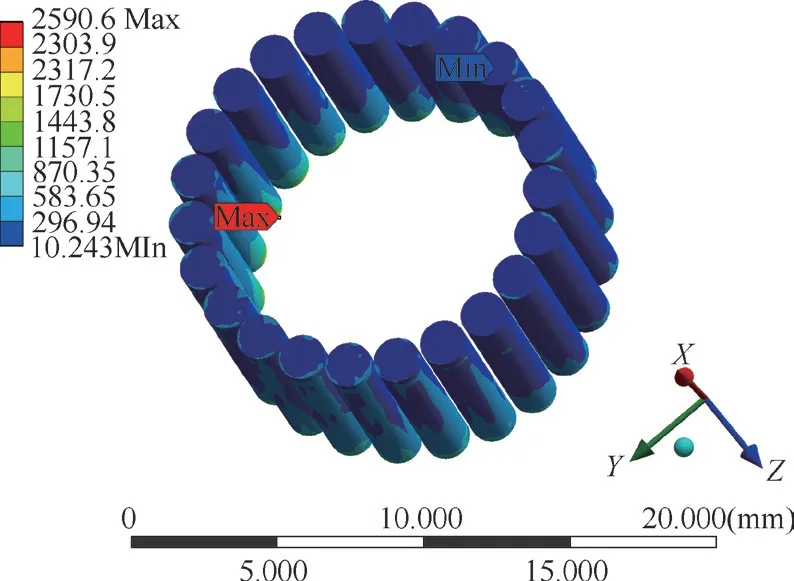

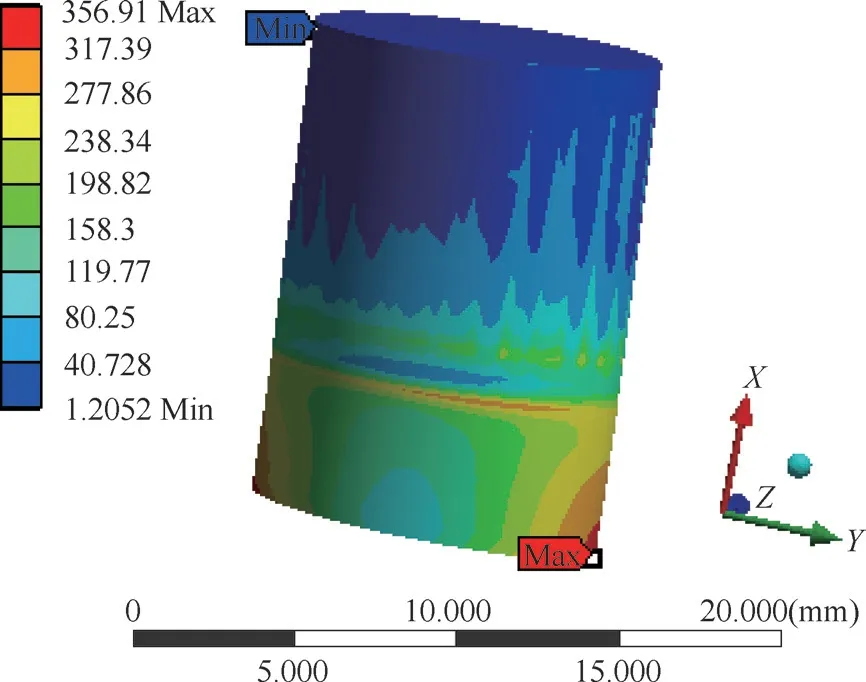

对新型十字轴轴承进行有限元分析获得应力云图,图8为新型十字轴轴承整体的等效应力云图;图9为滚针的等效应力云图;图10为十字轴轴颈的等效应力云图;图11为十字轴轴承外圈等效应力云图。

图8 十字轴轴承整体应力云图

图9 滚针应力云图

图10 轴颈应力云图

图11 十字轴承外圈应力云图

从图8~图11可以看出,滚针的接触应力最大为2590.6MPa,发生在滚针与十字轴颈接触表面的底部位置,与实际情况相符;十字轴颈的最大应力为356.91MPa,发生在十字轴颈的底面端部位置;而十字轴外圈的最大应力为213.45MPa,发生在其上所开滑油滚轮槽位置。从图9中可以看出,滚针的接触应力分析结果与理论计算值σj=2673MPa接近,且两者的误差为3%,表明所采用的计算模型与计算方法可靠。计算得出的滚针的接触应力小于滚针的许用接触应力[σj]=3000~3200MPa;轴颈、十字轴承外圈和保持架的等效应力也小于其材料的许用应力。

根据 QC/T 29082—1992《汽车传动轴总成技术条件要求》[7]中的标准,传动轴零件的安全系数应高于1.5。从表3中可以看出,改进后的十字轴轴承符合设计要求。

表3 新型十字轴各零件最大应力和安全系数

结语

汽车万向节十字轴是传动轴总成内的关键部件,其失效将会引发一系列问题,甚至造成安全隐患。本文针对汽车万向节十字轴承提出了一种具有自润滑功能的全新结构,并通过相关理论和有限元分析相结合的方式对结构进行了仿真验证。结果表明:此设计符合QC/T 29082—1992《汽车传动轴总成技术条件要求》中的标准。