面向航空航天难加工材料磨削过程的模拟与智能控制*

赵 彪,雷小飞,陈 涛,丁文锋,傅玉灿,徐九华,李 海

(1.南京航空航天大学 机电学院,南京 210016)

(2.中国航发南方工业有限公司,湖南 株洲 412002)

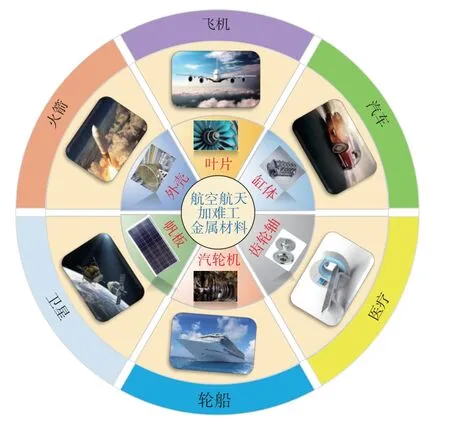

以钛合金、镍基高温合金、金属间化合物、高强度钢为代表的高强韧难加工材料,具有比强度高、比刚度高、高温力学性能优异等优势,在航空航天领域关键核心构件中应用广泛。图1所示为常见高强韧难加工材料的应用范围。

图1 高强韧难加工材料应用范围Fig.1 Applications of difficult-to-cut materials

加工精度和表面完整性是决定航空发动机性能的关键因素之一。作为重要的精密加工技术之一,磨削是航空发动机核心构件制造的主要方法和关键工序,对其制造质量与生产效率有直接影响[1-3]。然而,钛合金、高温合金、金属间化合物、高强度钢等先进材料具有热强性高、热导率低等特性,属于典型的高强韧难加工材料,存在砂轮磨损严重、加工精度保障难的问题,并且极易产生磨削高温,甚至发生烧伤现象,表面完整性要求难满足。此外,相比于传统切削加工,磨削时砂轮磨粒出露高度以及分布位置的随机性,导致磨削加工过程更加复杂,磨削力、温度等过程参量也更加难以预测,给磨削工艺调控带来了极大的挑战。

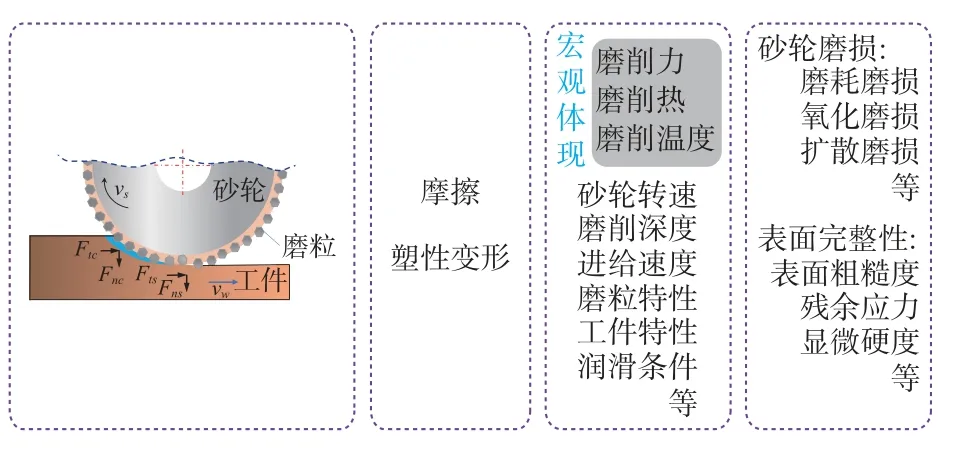

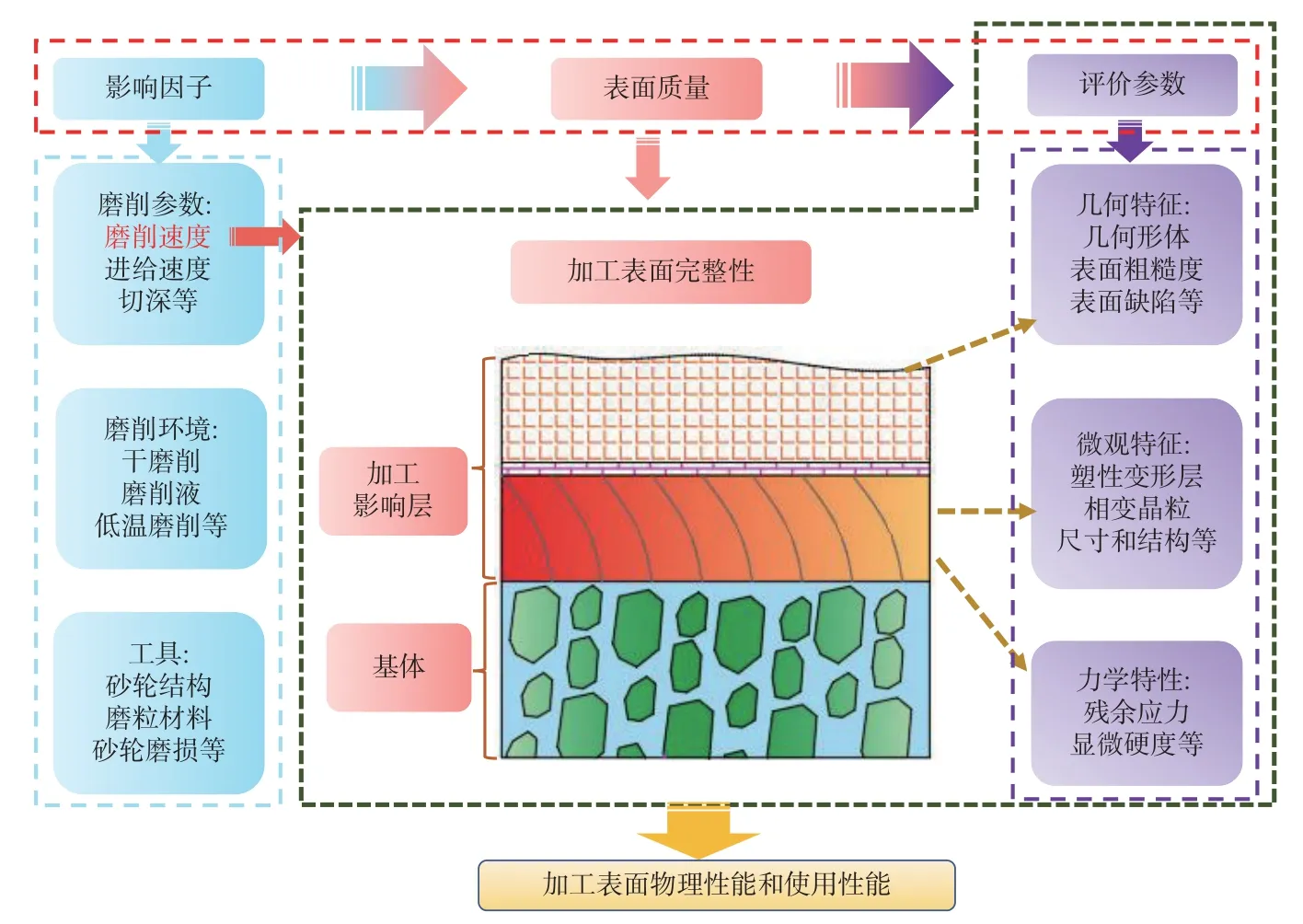

为改善航空航天难加工材料及其关键构件的制造质量、提高砂轮使用寿命和磨削效率,以数字仿真和物理仿真为代表的加工过程模拟技术,结合基于控制理论的智能控制技术,广泛用于力、温度等过程参量的预测和控制。磨削过程中力、温度、砂轮磨损以及表面完整性等参量之间的逻辑关系如图2所示。

图2 磨削过程各参量间关系Fig.2 Relationship of each factor during grinding processes

使用模拟技术对加工过程的目标量进行预测,再采用智能控制对加工过程进行优化,可以实现提质增效降成本的目的。随着制造水平和控制技术的不断进步,许多学者将加工过程模拟与智能控制技术用于磨削加工过程的预测和控制,建立了不同的磨削预测模型和优化控制方法[3],为难加工材料的高效精密加工奠定了坚实的理论基础,对于实际生产也有重要的指导意义。

本文全面总结了航空航天难加工材料磨削力、磨削温度、砂轮磨损以及表面完整性相关的磨削加工模拟和智能控制的研究进展以及存在的主要问题。随后对上述研究工作进行了详细梳理、分析和展望。

1 磨削过程模拟技术

通过不同手段对磨削过程进行模拟,实现加工过程中物理量的准确预测,已成为提高加工质量的有效方式。随着计算机水平的快速提高,以数学模型为代表的数学模拟和以有限元为代表的物理模拟在机械加工领域得到了快速发展和应用,逐渐成为国内外众多学者研究磨削加工机理的重要研究手段。数学模拟主要使用基于大量数据的经验公式数学模型以及基于磨粒运动学分析和磨削相关理论的数学模型,通过数学计算完成目标量的预测,如LI 等[4-6]基于磨粒-工件离散接触的特征构建了表面完整性、磨削温度和磨削力的数学模型,丰富了磨削加工模拟技术研究。而物理模拟主要依赖于建模软件和有限元分析软件,通过对工件、砂轮等实体的建模,在赋予材料性能属性的基础上来获取砂轮与工件相互作用过程中所需要的目标量[7]。

数学模拟和物理模拟各有优缺点。数学模拟能得到精确的预测数值,但数学模型通常含有未知项系数,需要通过实验进行确定;且这些系数会受到磨具切入、切出角度,砂轮磨损,加工条件以及实验数据准确性等因素的影响,导致预测值产生差异,与真实结果之间存在一定的偏差[8-10]。物理模拟更能反映实际磨削过程,可以通过不同形式的网格对复杂的几何体进行离散化处理,因此在各种物理场的求解方面得到了广泛的运用,但仿真精度往往受到建模精度、边界条件设置、材料本构模型、切屑分离准则、网格划分精度等因素的影响;同时对砂轮的实体建模也存在较大的困难,目前主要通过单颗或多颗磨粒进行研究,因此在一定程度上限制了有限元模拟在磨削加工领域的应用[11-14]。目前,常用的有限元软件有ANSYS、ABAQUS、DEFORM、ADVANTAGE 等,并且均开发了种类丰富且功能强大的处理模块,为物理模拟研究提供了软件支持。

近年来,许多学者通过数字模拟和物理模拟围绕高强韧材料磨削力、磨削温度、砂轮磨损、表面完整性等方面开展了大量的模拟研究工作,取得了许多重要的研究成果。

1.1 磨削力模拟

磨削力是磨削过程中产生的变形力和摩擦力的总和,是评价材料磨削性优劣的重要指标之一。磨削力是多种因素共同作用的结果,磨削参数、材料性能、砂轮特性等都会对磨削力产生影响。磨削力还与工件加工精度、砂轮磨损等高度关联,磨削力过大将导致较大的塑性变形,尤其是在加工薄壁零件时极易造成零件的加工失败,同时还会加剧砂轮磨损。此外,磨削力过大还会消耗更多的能量,导致加工成本升高。因此如何预测加工过程中的磨削力对提高工件加工精度、砂轮使用寿命以及降低制造成本具有重要的工程实践意义。

国内的众多学者从接触模型、应变效应、单颗实验等角度出发建立了多种磨削力的预测模型。田欣利等[15]在考虑Lawn 压痕模型接触变形区和三角形截面磨屑的基础上,建立了20CrMnTi 钢齿面磨削力模型,分析了不同因素对磨削力的影响关系,发现磨削力随磨削深度、进给速度、材料硬度以及磨粒锥顶角的增大而增大,随磨削速度的增大而呈现减小的趋势。段继豪等[16]建立了单颗磨粒磨削TC4钛合金的有限元仿真模型,不仅探究了磨粒负前角对磨削力的影响,还研究了磨削速度、磨削深度对磨削力的影响规律,结果表明磨削深度与磨粒负前角对磨削力有较大影响,磨削力随磨削深度和磨粒负前角的增大而呈现增大的趋势,随磨削速度的增大而减小,与文献[15]所述结果相一致。

材料在不同的去除阶段对磨削力也会产生影响。LI[17]等从金属材料去除的3 个阶段出发,综合考虑磨粒与工件的接触摩擦、耕犁阶段材料的塑性变形以及磨屑形成时的剪切应变效应对磨削过程的影响,结合理论推导与经验公式建立了镍基高温合金FGH96 的磨削力模型。结果表明实验值与预测值吻合程度较高,切向磨削力和法向磨削力误差分别为9.8%和13.6%,并且发现摩擦阶段产生的滑动力是磨削力的主要来源。

表面结构的不同会导致磨粒与工件的接触状态发生变化。考虑面齿轮磨削几何接触的不均匀性,MA 等[18]将接触区进行微元划分,建立了面齿轮磨削的动态磨削力模型。结果表明:预测值与实验值的吻合程度较高,法向力和切向力的误差分别在±0.3 N 和±0.1 N 之内,如图3所示为砂轮与齿面接触几何形状模型。马志飞等[19]利用ABAQUS 软件建立了Ti6Al4V 的有限元仿真模型,分析了不同磨粒负前角对磨削力的影响。仿真结果与试验结果一致性较好;磨粒负前角越大磨削力就会越大,并且逐渐呈现周期性剧烈波动。这是由于磨粒负前角越大,产生剪切滑移程度越严重,导致磨屑厚度增大所产生。

图3 砂轮与齿面接触几何建模[18]Fig.3 Geometric modeling of contact between grinding wheel and tooth surface[18]

国外学者也基于不同的关系模型构建了多样的磨削力分析模型。GRIMMERT 等[20]利用COMSOL multiphysics 软件建立了一个耦合的多物理有限元模型,通过有限元仿真探究了在磨削加工涡轮叶片过程中磨削力的变化,结果发现模拟的轴向力和切向力误差较大。轴向力预测值比实测值大是由于枞树型面某些区域的高剖面角度超过80°导致轴向分力大,而切向力预测值比实测值小是因为忽略了轴向力的影响,模拟的磨削力与15°倾斜砂轮的磨削过程具有良好的一致性。NOSENKO 等[21]将磨粒顶点的磨损看作是具有离散时间和状态的马尔可夫过程,而形成砂轮工作面的过程则是这些马尔可夫过程的叠加,并基于此建立随时间变化的磨削力数学模型。该模型可以确定磨具接触面层磨削区域内磨削力分布的性质,以及整个磨削期间磨削力分布变化的特征,并考虑了磨具的特性、磨削方式、被加工材料、磨粒在磨具工作表面的初始分布及其保留强度等因素。

金属基复合材料(metal matrix composites,MMCs)突出的力学特性使其在许多工业应用中得到了应用,然而复合材料的优异特性在加工过程中也带来了挑战。GHANDEHARIUN 等[22]基于磨削系统不同部分的功耗建立一种新的分析模型以预测磨削复合材料时的磨削力,所提出的模型能够提供各种加工工艺参数与磨削力之间的关系;通过与实验数据的比较,验证了该模型能够较准确地估计复合材料加工过程中的磨削力。这证明了该模型在复合材料磨削过程方面的适用性。

1.2 磨削温度模拟

加工过程中,工具与工件的摩擦作用以及材料变形会产生大量的热量,尤其对于多切削刃的磨削加工来说,由于磨削线速度大,磨粒分布比较密集,加工产生的热量更会成倍地增加。这些热量少部分会从空气中流走,绝大部分会传入砂轮、工件、磨屑,造成加工区域温度急剧升高,对砂轮使用寿命和工件性能带来极大的危害。

磨削热受多种因素共同作用的影响。从多微刃切削、磨粒离散分布、切削轨迹干涉等角度出发,许多学者对磨削温度模拟进行了大量研究。谢黎明等[23]基于热源法建立了Cr12MoV 模具钢磨削温度场的热源模型,并通过计算机仿真对其进行了分析;通过将磨削接触区域进行离散化处理并求解,得到了接触区域的温度场分布。JIANG 等[24]考虑磨削区域磨粒与工件的微观相互作用,分析砂轮形貌、磨粒分布、材料性能等对材料去除机理的影响,建立了接近二次多项式形状的运动热流模型,并通过有限元仿真对该模型进行分析,结果发现该模型能够对工件表面温度分布进行精确计算,预测值与实验值的误差低于2%;与矩形和三角形热流模型相比,运动热流模型也具有更高的预测精度。

受磨削时间、接触位置的影响,磨削热也会发生一定的变化。JAMSHIDI 等[25]在考虑实际磨削过程中热流随时间和位置的变化的背景下,建立了时变热源的磨削温度模型;相比于连续热源下的预测温度,该热源模型的预测值与实验值具有较高的一致性,预测精度提高了10%左右。

磨削热与砂轮和工件的接触状态有关。考虑齿轮磨削中砂轮与齿轮接触的不均匀性,YANG 等[26]在成形磨削几何模型分析、磨粒特征参数分析和动点热源理论的基础上建立了基于高阶函数曲线移动热源分布的磨削区温度模型并进行了有限元仿真。矩形、三角形和高阶函数曲线热源对磨削温度的相对误差分别在8.2%、10.5%和5.2%以内,有限元模拟值与实验值的相对误差分别在7.0%、11.4%和6.4%以内,高阶函数曲线移动热源在齿轮磨削中具有更高的预测精度。CHEN 等[27]根据砂轮与叶片榫头的接触状态在工件表面施加不同的热流密度,采用有限元实现了对温度的预测,并得到了不同载荷步下的几何温度分布(如图4)。

图4 榫头成型磨削温度场预测[27]Fig.4 Temperature field prediction of creep feed grinding blade root[27]

综合考虑砂轮特性、齿轮规格、磨削用量与材料特性对磨削温度的影响,王龙等[28]建立了成形法磨齿温度的理论模型。结果表明成形磨齿温度随着砂轮磨刃密度、磨削速度、径向进给量的增大而升高。这是由于磨刃密度大,与工件相互作用的磨粒数增多,同时砂轮气孔减小、磨削热不易排出,导致磨削温度升高;磨削速度的增大导致单位时间内与工件相互作用的磨粒数增多,切削能量增多,而单颗磨粒切削厚度减小,磨屑带走的热量减少,因而磨削温度升高;径向进给量的增大导致单位时间内材料的去除量增大,切削所消耗的能量增多,磨削温度升高。

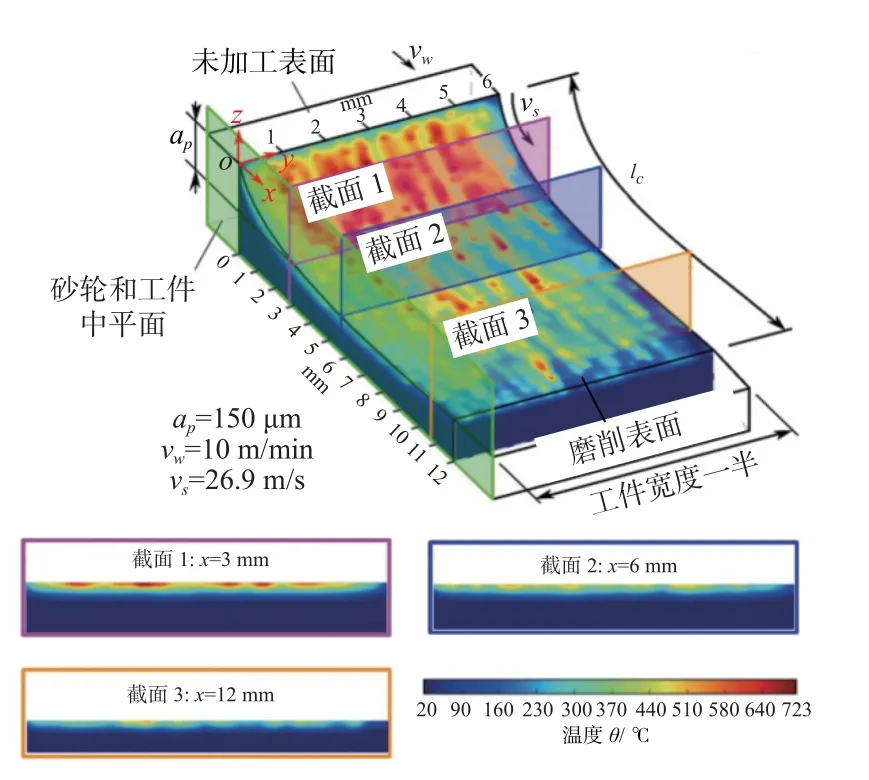

考虑磨削方式对磨削热的影响,HANDA 等[29]采用间歇分段方式对Ti-6Al-4V 进行磨削,并用ABAQUS软件建立了三维有限元仿真模型。与常规磨削相比,间歇分段磨削具有更低的磨削温度,可以有效避免磨削烧伤的发生。这是由于间歇分段磨削减少了热量的产生,同时提高了磨削接触区域的换热效率,磨削温度得到明显改善。不同于将接触区假设为移动带热源,LI 等[6]采用随机磨粒离散温度模型,从磨粒-工件微观相互作用入手,对磨削温度进行理论建模,首次给出了具有高度局部化温度信息的3D 温度图(如图5),并设计了热电偶阵列的实验方法进行了验证,模型温度信号与实验结果吻合较好。

图5 考虑磨粒与工件相互作用(包括摩擦、犁耕和切削)的理论三维温度图[6]Fig.5 Theoretical 3D temperature map considering different regimes of grain-workpiece interactions(including rubbing,ploughing and cutting)[6]

1.3 砂轮磨损模拟

砂轮磨损是影响磨削加工过程稳定性的重要因素,不仅会影响砂轮本身的使用寿命,对磨削力、磨削温度和表面完整性也会带来严重的危害[30]。通过对砂轮磨损进行模拟是预测和改善加工过程的一种重要方式。砂轮磨粒磨损产生于磨粒与工件的相互作用,磨损量以及磨损形式与磨削用量、砂轮特性等因素有关,并且加工条件的变化也会对加工过程带来不同的影响。

蓝善超等[31]采用Deform 3D 软件建立了单颗磨粒磨削GCr15 的有限元仿真模型,探究了加工过程中磨粒磨损的变化,不同粒度的磨粒都呈现尖端磨平、前端面呈弧形月牙洼的磨损形式,但磨损量随着磨粒尺寸的减小而减小。这是因为磨粒与工件的相互作用导致磨粒尖端形成了高温高压区域,同时磨粒尖端与工件不断摩擦,导致了磨粒尖端磨平并且呈现月牙洼形式;磨料尺寸减小导致切入工件的深度降低,同时磨粒更加锋利,则磨削力降低、磨损量减小。

考虑高曲率表面对磨削加工的影响,AGNARD 等[32]针对便携式机器人无法实现水轮机角焊缝等高曲率表面磨削的特点,在材料去除率模型的基础上利用接触点线速度和砂轮等效直径建立了基于砂轮磨损率的磨损模型,并提出了支持砂轮成型自动化的预测模型。

自激振动会使工件表面产生波纹,还会引起砂轮表面的非均匀磨损,AHRENS 等[33]考虑自激振动对外圆切入磨削的影响,建立了一种能够对砂轮表面进行估算的刀具磨损模型,通过控制砂轮磨损来控制工件的振动从而实现工件的高质量加工。

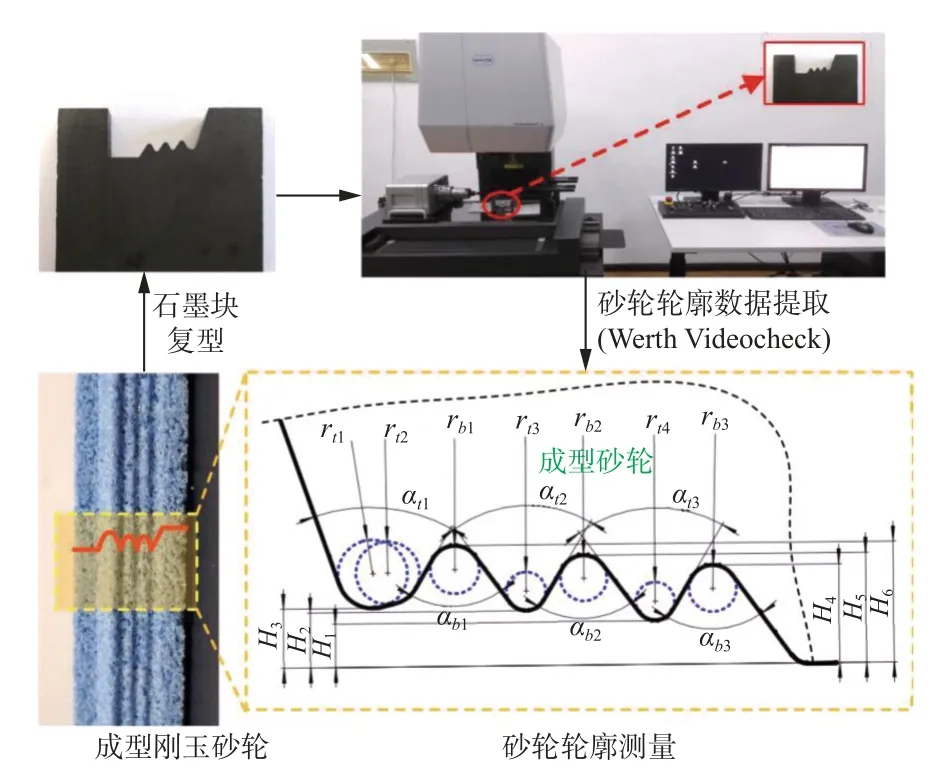

MIAO 等[34]针对镍基高温合金叶片根部在缓进给磨削中的磨损行为建立了描述砂轮磨损的解析模型。研究发现模拟结果与实验结果的平均误差为17.3%,砂轮表面磨粒顶部会产生破碎、磨平,磨粒底部会发生严重的砂轮堵塞、磨粒断裂和工件材料黏附。砂轮不同位置的轮廓特征受到加工参数的影响也不同,磨削速度对砂轮磨损的影响最小,磨削深度和进给速度对砂轮磨损影响较大。这是由于磨削深度和进给速度的增大会导致磨削力增大,从而加剧磨粒的磨损。如图6所示为砂轮轮廓采集方式。

图6 砂轮轮廓磨损采集[34]Fig.6 Grinding wheel profile wear collection[34]

1.4 表面完整性模拟

表面完整性是评价加工表面的一个综合指标,不仅包括加工面的微观几何形状特征还包括加工面的物理机械性能,如图7所示[35]。零件磨削加工表面完整性对零件的耐磨、耐腐蚀性、抗疲劳性有着深度的影响,与零件的使役寿命直接相关,如何提高加工表面完整性对于提升我国抗疲劳制造事业有着重要的进步意义。

图7 表面完整性范畴[35]Fig.7 Scope of surface integrity[35]

表面完整性主要包括表面粗糙度、表面形貌、表面残余应力、显微组织硬度等,这些指标的高低决定了零件性能的优劣。良好的表面完整性是提升航空航天、国防等重要领域关键装备性能的重要前提。零件表面粗糙度影响工件的摩擦磨损以及疲劳性能,表面粗糙度越低,工件表面的耐磨、耐腐蚀性能越强,越不容易产生疲劳破坏。

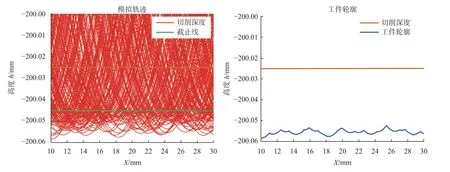

MOHAMMAD 等[36]考虑磨粒尺寸大小、位置分布、出刃高度的不同对表面形貌的影响,通过对磨粒运动轨迹进行分析,采用数值处理软件实现了电镀CBN 砂轮平面磨削过程仿真,得到了工件加工表面的二维形貌,如图8所示。在此基础上提供了一种对表面粗糙度进行预测的方法,但未考虑磨粒形状和接触区域有效磨粒数对粗糙度的影响。

图8 二维仿真磨粒轨迹与工件轮廓形貌[36]Fig.8 2D simulation of abrasive trajectory and workpiece profile[36]

肖军民等[37]对20CrMnTi 渗碳合金钢进行高速磨削试验,通过最小二乘多元线性回归建立了磨削粗糙度预测模型,并通过显著性检验进行了验证。结果发现进给速度对表面粗糙度的影响最为显著,磨削深度次之,砂轮线速度最小。通过拟合的模型发现砂轮线速度对应的影响指数为负数,工件进给速度和磨削深度对应的影响指数为正数,表明表面粗糙度与砂轮线速度的变化趋势相反,与磨削深度、进给速度的变化趋势相同。

考虑曲面曲率对表面粗糙度的影响,WANG 等[38]基于圆盘砂轮磨削加工面齿轮的原理,在端面齿轮表面粗糙度的基础上建立了面齿轮磨削表面粗糙度的预测模型。此模型引入了砂轮磨损对表面粗糙度的影响,通过砂轮与工件之间产生的离散运动,计算出齿面粗糙度。结果表明:在齿高方向上,根部粗糙度大于顶部粗糙度;在齿宽方向上,内端粗糙度大于外端粗糙度。这主要是由于齿轮不同位置的生成速度所导致。

表面、亚表面的残余应力是影响零件疲劳寿命的重要因素。研究表明残余压应力能够抑制、延缓疲劳裂纹的产生与扩展,可以显著提高零件的疲劳性能。磨削前工件表面的应力状态会对磨削后工件表面的应力状态产生影响,LING 等[39]考虑初始校直对直线导轨表面的影响,建立了基于初始残余应力的磨削残余应力数学解析模型和仿真模型。结果发现仿真模型与解析模型预测值具有较好的一致性,并且校直后产生的残余压应力会导致磨削加工表面继续产生压应力,表明校直会使得磨削后工件表面呈现更好的应力状态。

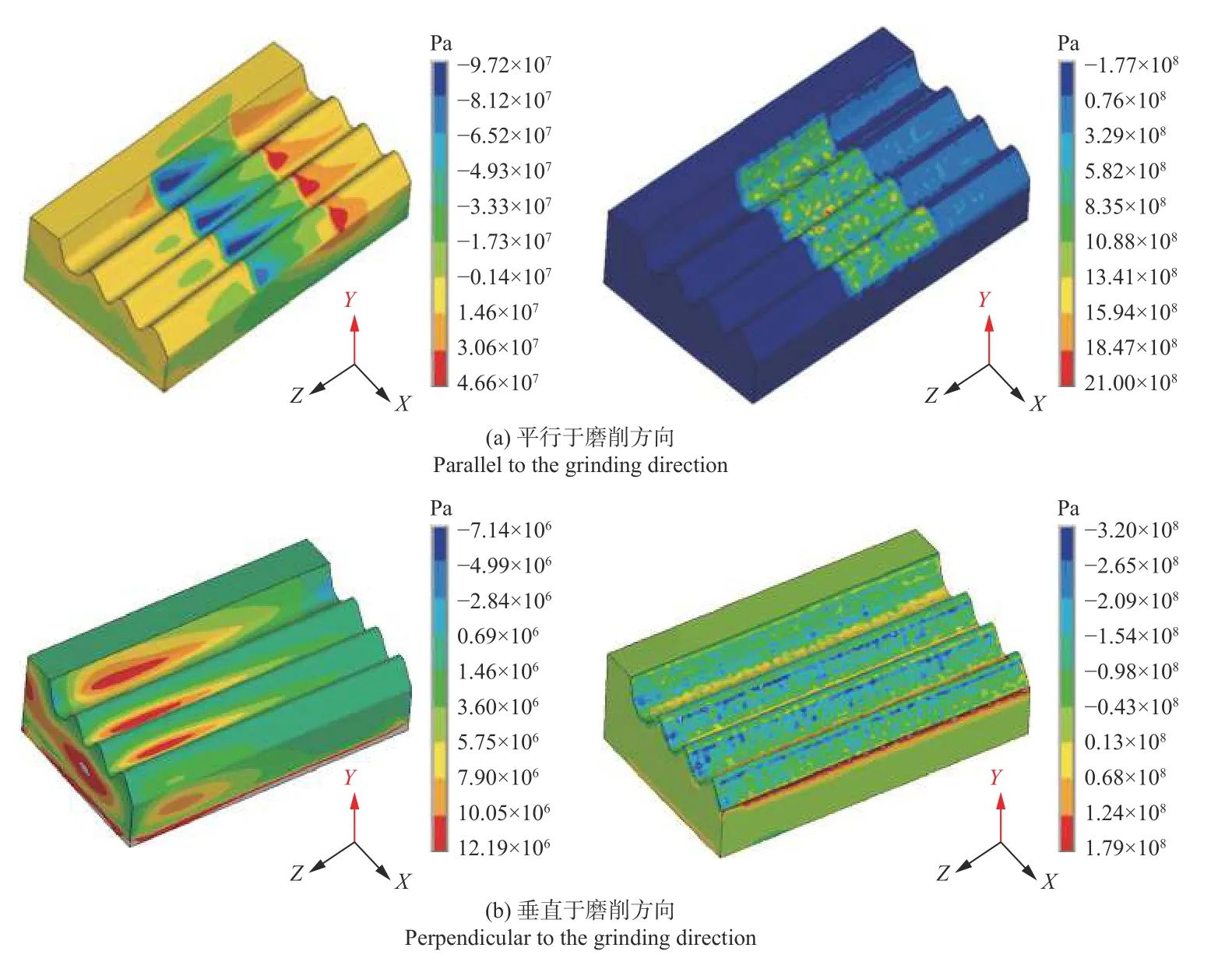

磨削力、磨削热是磨削残余应力的主要来源。在考虑齿面各点接触状态和材料J-C 本构模型的基础上,WANG 等[40]分析了螺旋锥齿轮的加工原理,建立了平行和垂直于磨削方向的残余应力模型,探究了磨削力、磨削热对残余应力的影响。发现磨削温度与残余应力的分布比较相似,认为磨削温度对残余应力的影响比较显著。还发现残余应力由内向外逐步降低。这是由于螺旋锥齿轮的外端速度较大,热源作用在齿面上的时间短,温升相对较小。残余应力预测值与试验值具有较高的一致性。

KUANG 等[41]基于磨粒与工件之间的热-力耦合作用,建立了一种针对缓进给磨削DD6 单晶镍基高温合金涡轮叶片根部的新三维有限元模型,并进行了实验验证。结果表明:与传统模型相比,残余应力的预测具有更高的精度,残余应力的模拟值与实验值的平均误差小于20%,预测了残余应力沿磨削方向和垂直于磨削方向沿齿顶和齿根的分布,如图9所示。另外还发现:叶根工件峰值区域的磨削残余应力普遍为压应力,而在相邻谷区逐渐转化为拉应力。

图9 两种模型在不同磨削方向上的残余应力分布[41]Fig.9 Residual stress distribution of two models in different grinding directions [41]

雷瑛等[42]利用线性回归建立了022Cr 钢材料的磨削残余应力模型,通过极差分析得出了磨削深度、磨削速度及工件进给速度对残余应力的影响。发现磨削深度对残余应力的影响最大,工件进给速度次之,磨削速度的影响程度最低。这是因为磨削深度对磨削力影响更显著,磨削深度增大会导致磨削力急剧变大,对工件的机械作用力增大,残余压应力迅速升高。

表面形貌是表面完整性的重要组成部分,对零件的摩擦磨损、耐磨、耐腐蚀性能都有重要的影响。通过对表面形貌进行预测也是提升零件使役性能的一种重要方式。ZHOU 等[43]考虑几何接触非均匀性和磨粒-工件相互作用对齿廓磨削的影响,以局部刀具周长半径和晶粒旋转平面与表面法线的夹角作为几何特征,建立了沿齿廓的综合模型对表面形貌进行计算,结果表明预测结果与试验结果吻合较好,如图10所示。

图10 齿轮切削几何模型建模与形貌预测对比图[43]Fig.10 Comparison between gear cutting geometric model modeling and profile prediction[43]

忽略磨粒形状对表面形貌的影响,巩亚东等[44]对镍基高温合金进行磨削试验,通过单颗磨粒的运动学分析,推导出了任意磨粒运动轨迹表达式,建立了基于包络线函数的磨削微观形貌仿真预测模型。线轮廓高度的预测值与实际加工微磨削线轮廓高度误差在0.2~0.3 μm,由于忽略了刀具磨损等因素的影响,导致表面粗糙度预测值低于实测值。XIAO 等[45]通过对磨粒进行运动学分析,在磨粒、工件相互接触过程中,建立了磨削过程的数值模型,得到了材料的去除机理。基于三维切削切屑的截面形状沿接触线方向的变化,建立了多信息融合的砂轮矩阵模型,从而建立了考虑堆积效应的磨削表面预测模型,结果表明预测表面形貌与实测表面形貌吻合较好,并且发现靠近齿顶的磨削部位的粗糙度大于靠近齿根的磨削部位的粗糙度,这是由于靠近齿根区域的磨削线速度更大。

2 磨削加工过程智能控制技术

智能控制是集信息采集、信息识别、信息反馈以及信息处理的一种自适应控制技术,具有自动优化、自主决策的能力,因而在各行各业都得到了广泛的运用。随着智能控制技术的快速发展,以数据驱动的智能控制在机械工程领域也得到了相应的发展和应用。磨削加工是涉及砂轮、工件、机床、磨削液等多种因素相互作用的复杂过程。近年来,磨削加工发展的一个重要方向是通过智能控制技术完成对磨削加工过程状态的监测,实现对大量信息的采集,然后利用人工神经网络、遗传算法、模糊逻辑等各种优化算法[46-47]对采集的数据进行优化处理,从而实现磨削过程多目标量的优化主动控制。由于磨削加工过程的复杂性,通过对磨削力、磨削温度、砂轮磨损以及磨削表面完整性的智能识别和控制是提高磨削加工质量、扩大磨削加工范围的重要方式,也是推进航空航天、军工、国防等重要领域前进的必由之路。

2.1 磨削力智能控制

磨削力对砂轮磨损、表面加工质量以及磨削加工稳定性都有一定的影响,尤其在加工薄壁类零件时,磨削力过大会导致工件发生严重的塑性变形。控制磨削力可以有效降低刀具磨损、提高表面加工质量、提升加工过程的稳定性。

张铁等[48]将模糊控制与PID 力控制器相结合,利用磨削系统的状态方程建立了模糊自整定控制器来对磨削过程中的磨削力进行动态监测,并通过遗传算法对PID 参数进行了修正。结果表明:模糊PID 力控制磨削方法能有效提高加工过程稳定性,降低力波动程度,提高预测精度。

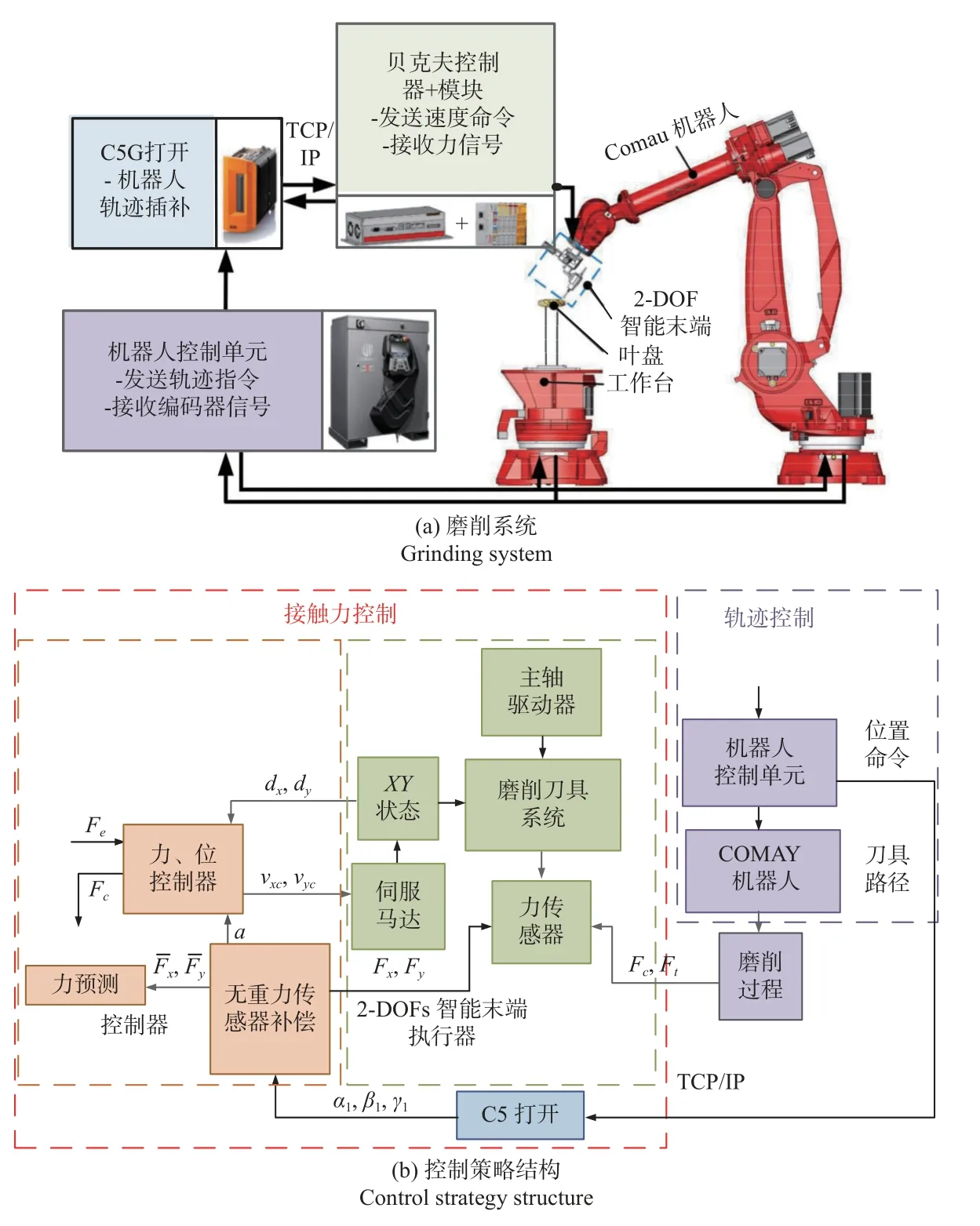

LI 等[49]针对曲面磨削加工存在的难点问题,以材料去除位置为目标提出了一种新型机器人磨削力规划和控制方法,即二自由度-位置混合控制算法。该算法是在考虑材料去除模型的基础上对不同位置的去除要求进行规划,然后结合二自由度智能末端执行器对力进行在线追踪的新型预测方法。其控制策略是控制法线方向的接触力和刀具轨迹切线方向的刀尖位移。机器人磨削系统与控制策略框图如图11所示。与采用恒力策略的传统磨削方法相比,该方法具有更高、更均匀的轮廓精度,该方法的最大绝对轮廓误差和平均绝对轮廓误差分别降低了33.15%和13.23%。

图11 机器人磨削系统与控制策略框图[49]Fig.11 Block diagram of robot grinding system and control strategy[49]

王雨等[50]考虑风力电叶片在磨削过程中曲率的变化,根据动物肌肉—肌腱组织设计了一种基于直线型串联弹性驱动器动力学模型的离散自抗扰力控制器,并进行了仿真验证。该控制器考虑了驱动单元模型参数变化(电机参数的时变性、结构参数不确定性、弹簧刚度的变化)、外界噪声以及振动等因素的影响。结果表明离散自抗扰力控制器具有较强抗干扰能力,同时可以对噪声进行有效抑制,对内部参数变化也具有很强的稳健性。

人工神经网络对不确定系统具有很强的处理能力,可用于建立自适应模型来指导和控制切削过程,得到最优的工艺组合。MITROFANOV 等[51]采用分别基于反向传播和共轭梯度2 种训练方法的MLP 和RBF 网络建立模型,用人工神经网络预测高温合金在压缩冷却空气微量润滑下的磨削力。发现隐含层包含20 个神经元并采用共轭梯度方法进行训练的MLP 网络是最优的,最小均方根误差的最小值为2.13%。

2.2 磨削温度智能控制

磨削温度是造成砂轮堵塞,引起工件表面残余应力、显微组织和硬度改变,甚至发生磨削烧伤的主要原因,直接影响砂轮寿命和工件性能。控制磨削温度对改善加工环境、提升加工质量具有重要意义。

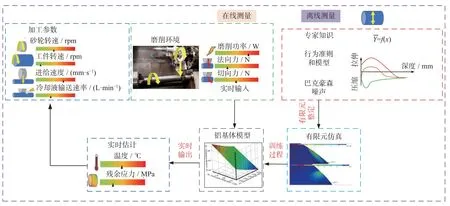

HEININEN 等[52]提出将有限元模型与数字孪生相结合,开发一种能够根据测量功率计算出外圆磨削过程中接触时间内整个温度场的温度估计器,开发的模型还可以用于创建合成数据,以进一步开发新的人工智能)模型,如图12所示为有限元模型与数字孪生结合的过程示意图。结果表明有限元模型不能直接用于数字孪生的实时预测,但有限元模型可以用于生成人工智能模型训练所需的合成数据。将有限元模型与人工智能相结合是处理多因素耦合复杂现象的强大和通用工具。

图12 有限元模型与数字孪生结合过程示意图[52]Fig.12 Schematic diagram of combination process of finite element model and digital twin[52]

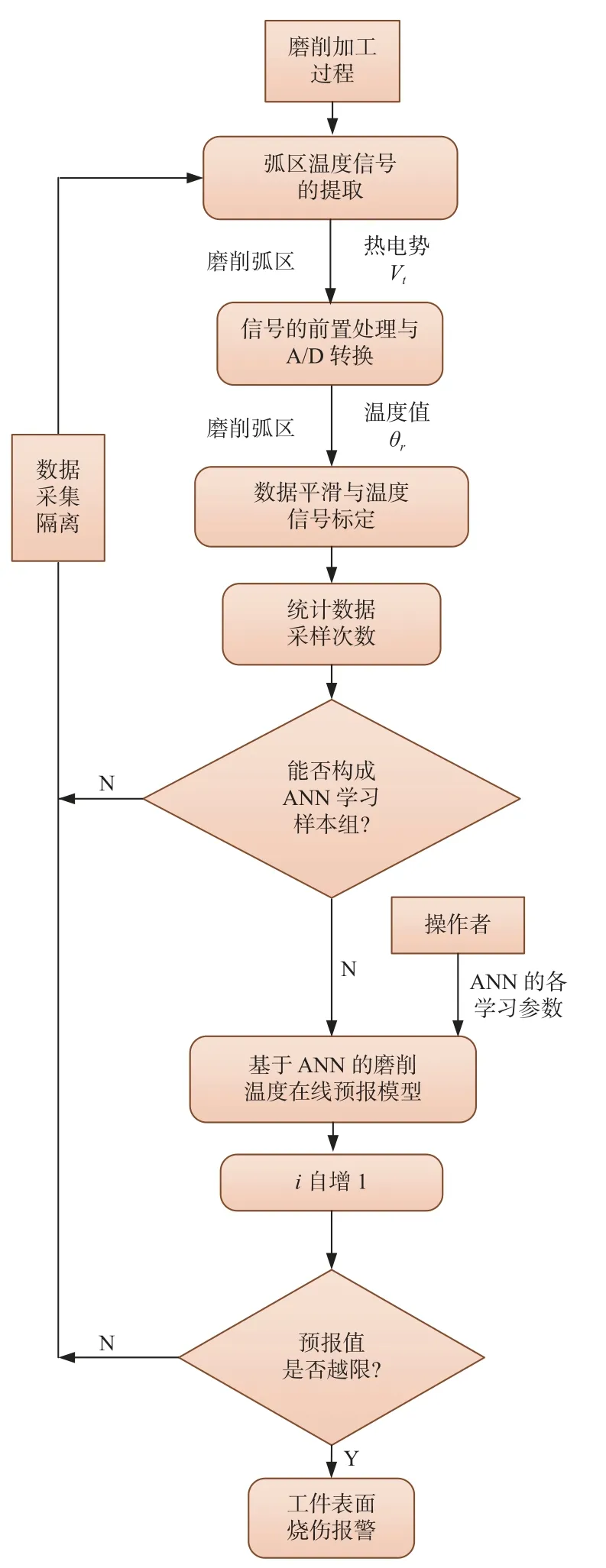

路建萍等[53]采用人工神经网络对磨削弧区的磨削温度进行预测和报警,提出了一种改进人工神经网络对磨削温度进行动态预测。通过在砂轮内部安装热电偶实现磨削弧区内温度的采集,将采集到的温度信号经过处理和A/D 转换后传递给微机,其具体磨削温度监测流程如图13所示。

图13 磨削温度监测流程图[53]Fig.13 Flow chart of grinding temperature monitoring[53]

PENG 等[54]设计了一种新型可拆卸磨料环加压内冷却曲面通道砂轮,弯曲通道不仅放大了最大流速,而且使流场分布均匀。与线性通道砂轮相比,曲线通道砂轮的磨削温度最大降低了61.50 ℃。

SHARMIN 等[55]改进最小微量润滑技术中的喷嘴,探究在磨削加工淬硬201 合金钢中的磨削温度。与常规喷嘴相比,改进的喷嘴可以扩大磨削接触区域冷却液的覆盖面积,提高换热效率,获得更低的磨削温度。

2.3 砂轮磨损智能控制

砂轮磨损是磨粒与工件相互作用的过程,伴随着黏附-疲劳、扩散、化学和机械过程[56-57],是多种因素共同耦合的结果。砂轮磨损通常会引起振动,造成磨削力增大、磨削温度升高[58],对加工过程产生不利的影响,因而不得不对砂轮的磨损进行控制。

丁宁等[59]建立了一种基于声发射的砂轮磨损监测模型,采用小波分解系数均方值统计方法提取砂轮状态,用反向传播神经网络识别信息。试验表明该特征方法和监测模型均有良好效果。

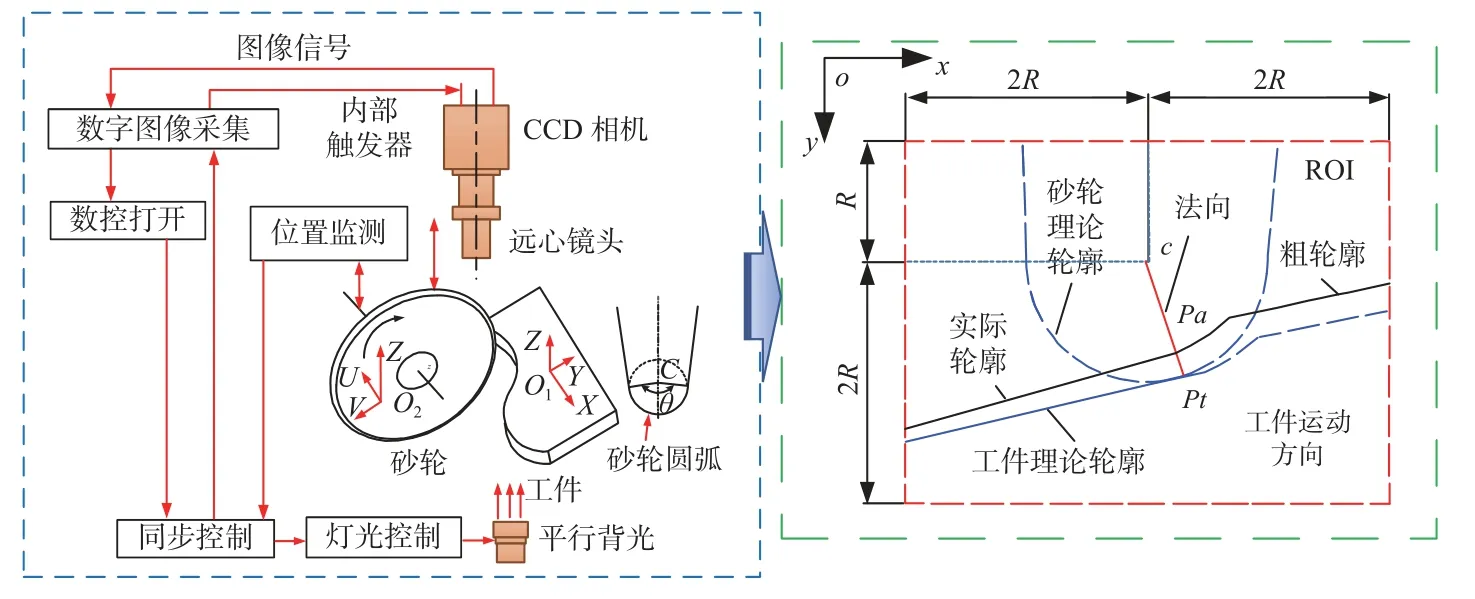

针对轮廓磨削中砂轮磨损对轮廓精度的影响,XU[60]等研究了基于机器视觉的砂轮磨损实时监测与处理方法,利用图像处理实时检测工件的局部轮廓图像,近似代替砂轮的磨损状态检测,并且考虑了磨削时振动、磨屑及冷却对砂轮磨损的影响。根据测得的轮廓误差,提出了轮廓误差的补偿方法及针对砂轮位置动态修正的跟踪算法。结果表明通过误差补偿后,砂轮的平均轮廓误差、轮廓误差均方根和最大轮廓误差显著减小,提高了加工精度。如图14所示为视觉轮廓磨削系统及工件局部轮廓在线误差检测原理图。

图14 视觉轮廓磨削系统及工件局部轮廓在线误差检测原理图[60]Fig.14 Schematic diagram of visual contour grinding system and local contour image of workpiece online error detection[60]

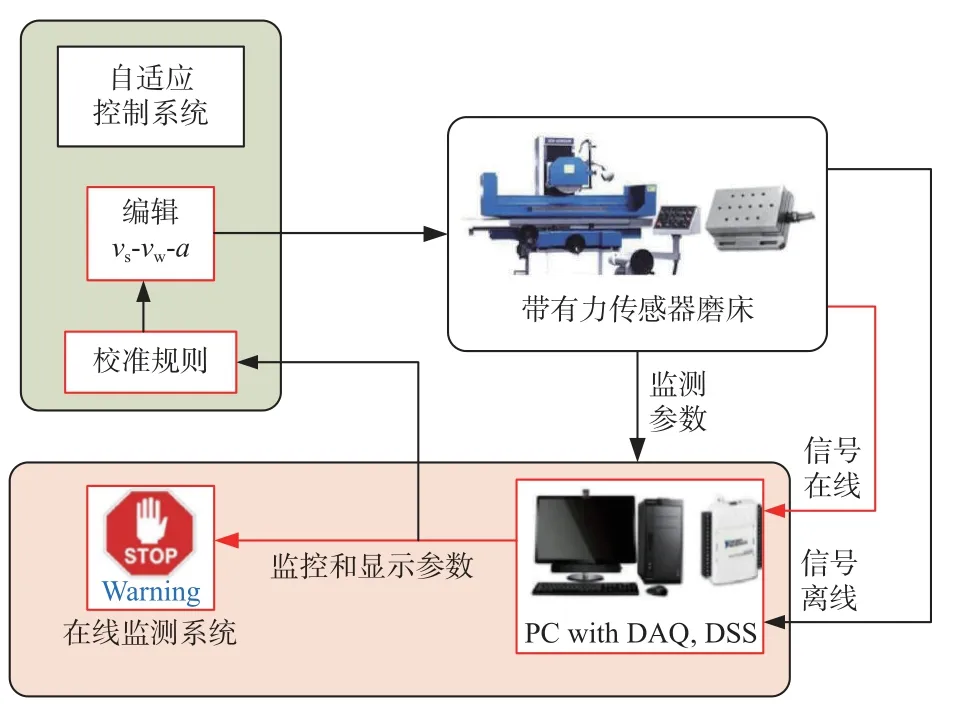

NGUYEN 等[61]考虑Ti-6Al-4V 合金的磨削特性,利用加工时获得的磨削力信号,结合自适应神经模糊推理系统-高斯过程回归和田口分析,建立了砂轮磨损状态监测模型,对磨削过程不同阶段的磨粒磨损进行预测。实验结果表明,该模型能够准确预测Ti-6Al-4V合金磨削时的砂轮磨损量和表面粗糙度,表面粗糙度预测的平均误差为0.31%,磨料磨损测量的可靠性达98%,为磨削过程中的砂轮磨损与表面粗糙度在线监测自适应控制系统的开发和运用奠定了基础。如图15所示为在线磨削监测系统模型。

图15 在线监测自适应控制系统模型[61]Fig.15 On-line monitoring adaptive control system model[61]

尹国强等[62]利用不同磨损状态的砂轮磨削时声发射信号特征参数对难加工材料磨削过程中砂轮的磨损状态进行表征,并结合磨削力和磨削力比的变化情况对砂轮的磨损状态进行了判断。结果发现磨削力、磨削力比与砂轮磨损具有最大的相关性,通过声发射信号可以对砂轮磨损进行有效判断。

MAHATA[63]等采用希尔伯特黄变换自适应时频分析技术,基于加速度计和动力电池采集到的振动和功率信号对砂轮磨损状态进行表征,通过在时频域提取砂轮磨损特征,然后利用随机森林算法识别相关特征提出了一种基于希尔伯特黄变换和支持向量机的砂轮磨损识别系统,该系统可实现对外圆磨削砂轮磨损的精确在线监测。

2.4 表面完整性智能控制

加工表面完整性是影响工件服役性能的一个重要指标。航空航天工业等重要领域的快速发展,对表面完整性的内涵进行了补充、完善,同时也对其提出了更高的要求。表面完整性控制已成为推动工业发展进步不可缺少的重要一环。

不同优化算法的结合是实现磨削过程智能控制的重要途径。陈廉清等[64]将遗传算法和反向传播神经网络相结合,建立了进化神经网络结构的外圆磨削表面粗糙度预测模型,结果表明遗传算法与反向传播神经网络的结合有效解决了单一反向传播神经网络收敛速度慢、易在局部区域寻找最优值的缺点,大大提高了模型的收敛速度和预测精度,最佳模型的平均绝对误差为0.018 μm,平均相对误差为3.0%。

LI[65]等基于磨削加工过程的复杂性,通过对磨削力信号和表面纹理曲线进行频谱分析,借助卡方分布密度函数,建立了磨削力信号与表面纹理幅频曲线的函数关系,然后将表面纹理曲线对表面粗糙度的计算过程融入该算法中,提出了一种基于改进烟花算法的磨削表面粗糙度在线监测方法,粗糙度预测结果与实际结果具有高度的正相关性,相关系数达到0.988 4,两者一致性较好。如图16 为改进烟花算法优化过程结构图。

图16 改进烟花算法优化过程结构图[65]Fig.16 Improved fireworks algorithm optimization process structure diagram[65]

GOPAN 等[66]将人工神经网络与遗传算法相结合,建立了一种粗糙度预测优化模型,利用人工神经网络建立粗糙度模型,然后通过遗传算法对加工参数进行优化,揭示了加工参数与表面光洁度的内在联系。结果表明表面粗糙度随磨削速度的增大而减小,随进给速度和磨削深度的增大而增大;当转速为183.88 r/min、切削深度为0.028 8 mm、进给量为0.144 6 m/min 时,表面粗糙度达到最佳值0.180 17 μm。

考虑多种磨粒形状、位置分布、砂轮修整等因素对残余应力的影响,ALI[67]等综合工件材料特性、砂轮特性以及加工参数变化的10 个变量函数,提出了一种基于模糊逻辑的表面磨削残余应力预测方法,利用模糊逻辑对加工过程中的不确定性因素进行弹性吸收,可以很好对复杂磨削过程进行模拟。结果表明模糊逻辑有助于复杂磨削过程的残余应力建模,但建模精度还有待提高。此外,有学者将热源添加在工件内部,通过磨削区温度梯度的主动调节控制,实现磨削残余应力的在线主动控制,使加工后工件表面残余应力得到了有效改善[68-69]。

3 总结与展望

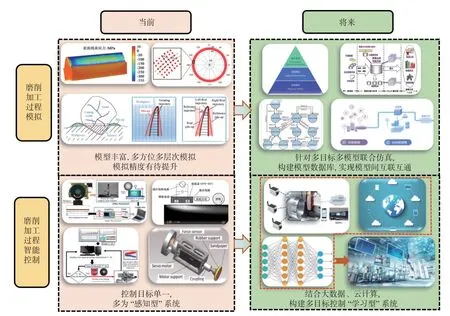

目前,研究学者面向航天航空难加工材料磨削过程的模拟与智能控制开展了大量研究,本文从模拟和智能控制两条主线出发(如图17所示),针对磨削力、磨削温度、砂轮磨损和表面完整性等4 个方面对当前研究现状进行了分析与总结。模拟部分基于磨粒-工件接触形式,材料高应变率,磨粒离散分布等特征总结了不同的数学模型和物理模型;智能控制部分,神经网络、模糊算法、图像处理等关键技术正逐渐应用于表面完整性、磨削力、磨削温度和砂轮磨损在线监测,并可以针对不同监测需求结合监测数据和调控算法实现对单一目标的控制。

图17 航天航空难加工材料磨削过程的模拟与智能控制总结与展望Fig.17 Summary and prospect of simulation and intelligent control of grinding process of difficult materials in aerospace

尽管针对航天航空难加工材料磨削过程的模拟与智能控制的研究取得了一定进展,但仍存在一些困难与挑战,未来可从以下部分突破:

(1)数字模拟能得到精确的预测数值,但数值会受到加工条件的影响而产生一定差异;有限元模拟能对加工过程进行实时模拟,但受到砂轮建模以及材料本构模型等限制,只能对预测值进行定性或者半定量预测。因此开发新的三维智能建模软件、采用多种软件联合仿真以及开发新的子程序模块是提高有限元仿真精度、仿真效率的重要途径。此外,可以建立数字模拟和有限元仿模拟的智能联合数据库,实现数据共享和传递,通过数学模型与有限元模型的联合模拟实现加工过程的准确预测。

(2)智能控制技术在磨削加工过程的运用主要在于加工状态的在线监测以及通过某些智能算法对加工参数进行优化从而达到最优加工效果,无法在线进行反馈调节;而且优化目标比较单一,多为“感知型”系统。未来,应以构建“学习型”加工系统为目标,完成加工状态监测、加工状态反馈、加工状态调节的有机结合,从而实现磨削加工过程多目标优化的智能控制。

(3)磨削过程模拟与智能控制优化通常单独、依次进行,无法进行自动实时反馈调节,难以在工程实际得到运用。因此开发加工过程模拟、智能控制技术的智能连接系统是实现数据层、模型层、分析层和应用层协同融合的关键。数据层的研究是智能控制的基础,结合云计算、大数据、机器学习等技术对磨削加工过程中产生的海量数据进行精确处理,结合处理结果针对磨削过程建立全参量模型,开发更高效更快速的仿真软件进行模拟分析,根据模拟分析结果做出优化决策,实现智能控制。